国内外数码印花墨水发展现状分析

印染行业是纺织产业链中的重要环节,是提升纺织品服装附加值的关键工序。经过长期的发展,我国印染行业的生产加工能力已位居世界首位,但仍存在着创新能力不足、产品附加值不高、环境保护不到位等问题。印染行业亟需产业转型和技术升级,数码印花成为行业发展的一个“风口”。

纺织品数码印花墨水主要分为分散、活性、酸性和涂料墨水4种。目前市场上,分散墨水约占60%,活性约占30%,酸性约占7%,涂料占2%左右。

分散墨水目前主要被用于热转印上,其主要成分为低温型分散染料,其数码印花工艺简单,无污水排放。热转印市场目前正趋于饱和,分散数码印花未来发展趋势是采用匹布直喷的生产模式,使用高温型分散染料墨水,不需要热转印纸,降低生产成本。

活性数码印花工艺最为成熟,未来的发展方向是进一步提高印花速度,主要通过更多高速工业喷头的装配实现。另一个方向是宽幅化,加宽至3.2 m,满足家纺市场需求。

涂料墨水发展空间巨大

涂料印花具有诸多优点,在传统印花领域已被广泛采用。目前,世界上超过50%产量的印花织物是采用涂料印花工艺加工的,而在数码印花领域,涂料的应用比例还相当低。以卷对卷高速数码印花机(印花速度高于300m2/h)为例,主流机型普遍使用活性、酸性和分散墨水,涂料墨水的使用占比可能还不到5%。仅在成衣数码印花领域,涂料墨水的使用量比较大。

涂料墨水几乎可以用于所有面料的数码印花,特别适合混纺织物,而且很多类型的混纺织物只能通过涂料墨水印花。涂料数码印花的优势是工艺简单,印花后直接通过高温焙烘即可加工出成品,一般无需水洗,没有污水排放,是真正节能环保的纺织品印花方式。

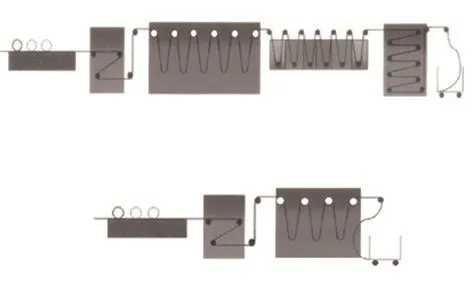

活性印花与涂料印花工艺流程对比

具体而言,同样是棉织物印花,涂料印花工艺省去了水洗等工序,相比活性印花,能够显著节水67%以上。与常规印花工艺相比,数码印花则可以节水约60%,因此采用涂料数码印花能够进一步节约用水,更有利于环保。相比活性数码印花,涂料数码印花的另一个优势在于印花织物的耐光色牢度更优异。但涂料数码印花也存在一些问题有待解决,例如,印花织物色彩不够鲜艳,耐摩擦色牢度和耐水洗牢度较差,手感不够好等。但随着技术的进步,涂料墨水的色密度和色牢度也在逐步提升,随着在一些对色彩要求不高的行业,如对窗帘行业具体而言,同样是棉织物印花,涂料印花工艺省去了水洗等工序,相比活性印花,能够显著节水67%以上。与常规印花工艺相比,数码印花则可以节水约60%,因此采用涂料数码印花能够进一步节约用水,更有利于环保。

相比活性数码印花,涂料数码印花的另一个优势在于印花织物的耐光色牢度更优异。但涂料数码印花也存在一些问题有待解决,例如,印花织物色彩不够鲜艳、耐摩擦色牢度和耐水洗牢度较差、手感不够好等。但随着技术的进步,涂料墨水的色密度和色牢度也在逐步提升,随着在一些对色彩要求不高的行业如窗帘、装饰布等行业的应用,涂料数码印花正在逐步扩大市场份额。

涂料墨水制备时首先需要将颜料研磨成非常细小的颗粒,并能够稳定地分散在墨水体系中,而不团聚或沉淀。涂料墨水中颜料颗粒的粒径与传统涂料印花色浆中的颜料颗粒粒径相比要小的多,而且也远远小于喷嘴的直径(通常为20-55μm)。一般要求涂料墨水中颜料颗粒的粒径在100-150nm。

涂料墨水已得到越来越多喷头的支持,Sensient科技、美佳尼、Durst(杜斯特)等提出了涂料高速数码印花方案,MS也正在开发针对其单Pass机的涂料印花方案。Sensient科技和美佳尼提出了针对京瓷KJ4B的涂料数码印花解决方案,适用于卷对卷高速数码印花机。这两套方案在印花前均要对织物进行预处理,以获得理想的色牢度。

印花墨水开发动态

近几年随着印花墨水供应量的放大,墨水价格竞争逐渐加剧,一些领先的墨水厂家开始进行差异

(未完待续,)化的产品开发,几款新型墨水先后问世。

Kornit Digital(康丽数码)开发了一款拔印墨水,可配合其成衣印花系统Kornit Avalanche DC Pro使用。Kornit Avalanche DC Pro有两个额外的喷头,拔印墨水会通过这两个喷头施加到深色衣服的染料分子上进行拔色,从而为CMYK打印提供浅色印基,让成品保留自然良好的手感。

数码拔印效果

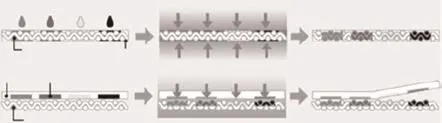

Mimaki开发的水性升华墨水配合专门的织物预处理,可实现涤纶织物的直接升华热转印。除墨水本身的高性价比外,由于不经过转印纸,因此可以节省生产成本,而且不必进行废弃处理,在减少环境污染的同时,实现高效印花。进行预处理的设备投资是必需的,但与使用转印纸的升华转印工艺相比成本更低。

直接升华热转印与传统热转印工艺比较

DyStar(德司达)公司在其Indanthren(阴丹士林)还原染料基础上开发了Jettex还原墨水,该产品具有色彩生动、艳丽,耐日晒色牢度、耐水洗色牢度强,耐摩擦色牢度良好等优点,且深黑色产品性能优异,使用这种墨水也不会出现颜料印花容易出现的皱痕,织物的手感和悬垂性也能保持良好。