异种铝合金搅拌摩擦焊的流动行为及补焊对焊核区组织性能的影响

陈 雨,丁 桦

(1.东北大学 机械工程与自动化学院,沈阳 110819;2.东北大学 材料科学与工程学院,沈阳 110819)

自1991年问世以来,搅拌摩擦焊(Friction stir welding,FSW)技术显示出了巨大的应用价值和发展潜力,目前已广泛应用于有色金属(铝合金、镁合金、铜合金等)焊接[1-4].一般而言,焊接构件各部分所承受的载荷及外部环境并不一致,对材料性能的要求也不尽相同,应用异种材料焊接构件可最大限度地发挥材料各自的优点.异种铝合金焊接接头凭借其较高的比强度,被广泛应用于航空、船舶和汽车行业[5].采用传统熔焊方法进行异种铝合金焊接时,由于材料的焊接特性存在差异,接头容易产生气孔、裂纹等缺陷,降低接头质量[6].搅拌摩擦焊作为固相连接技术,可以在很大程度上避免传统熔焊由于焊材熔化所带来的冶金问题[7],降低异种铝合金的连接难度.

然而,由于焊接特性差异明显,异种铝合金的焊接工艺窗口较窄,工艺参数选取不当将引发焊接缺陷,降低焊接质量.搅拌摩擦补焊,类似于原位复合搅拌摩擦加工,即在原焊接位置,采用相同的工艺参数进行二次焊接,通过复合焊接实现接头缺陷的修复[8].在补焊的过程中,接头组织会承受二次机械搅拌和热作用,可能会对接头的组织性能造成影响.EI-Rayes等人利用搅拌摩擦加工技术对6082-T6铝合金进行了三道次的原位复合加工[9],结果表明,后续的加工会导致搅拌区晶粒粗化,降低搅拌区的力学性能.而Brown等人在对7050-T451铝合金多道次搅拌摩擦加工的研究中发现[10],后续加工可以提升材料的性能,但不会对搅拌区的微观组织造成显著影响.Chen等人的研究表明[11],后续道次的原位搅拌摩擦加工不会对硬化态5083铝合金的组织性能产生影响.综上可知,有关搅拌摩擦补焊/原位复合搅拌摩擦加工影响规律的研究成果仍存在分歧,同时,有关后续补焊对异种铝合金焊接接头影响的研究尚未见报道.因此,研究异种金属的补焊将有利于填补该领域的空白,同时可以对补焊/原位复合加工的作用进一步评估,具有重要的科研价值.

本研究选取7B04和5083铝合金作为研究对象,通过改变7B04铝合金的热处理状态制备三种不同的异种铝合金焊接接头,并采用搅拌摩擦补焊对异种铝合金接头进行二次焊接,研究补焊对接头组织性能演变的作用规律,旨在为搅拌摩擦补焊的工业化推广提供有价值的依据.

1 实验材料及方法

实验选用2 mm厚退火态5083铝合金和不同初始状态的7B04铝合金板材进行搅拌摩擦焊(对接焊).搅拌头的制作材料为H13钢,轴肩直径为10 mm,配合M4锥形搅拌针.采用固定的工艺参数进行焊接,旋转速度为600 r/min,焊接速度为150 mm/min,搅拌头下压量约为0.25 mm,搅拌倾角为2.5°,搅拌头逆时针旋转.两种材料的名义成分如表1所示.

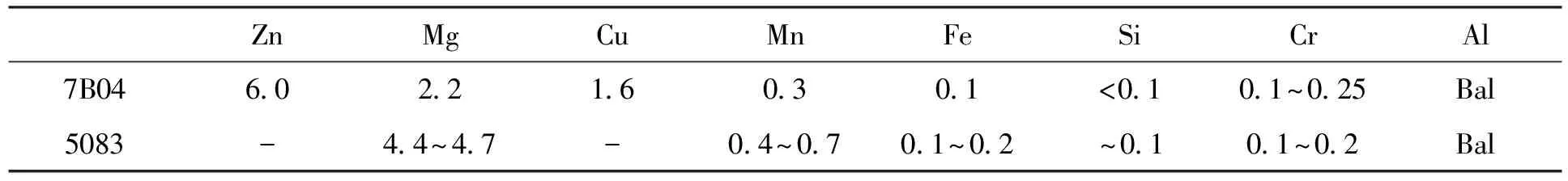

表1 实验用7B04和5083铝合金名义成分(质量分数)Table 1 Nominal chemical composition of tested Al-7B04 and Al-5083 (mass fraction) %

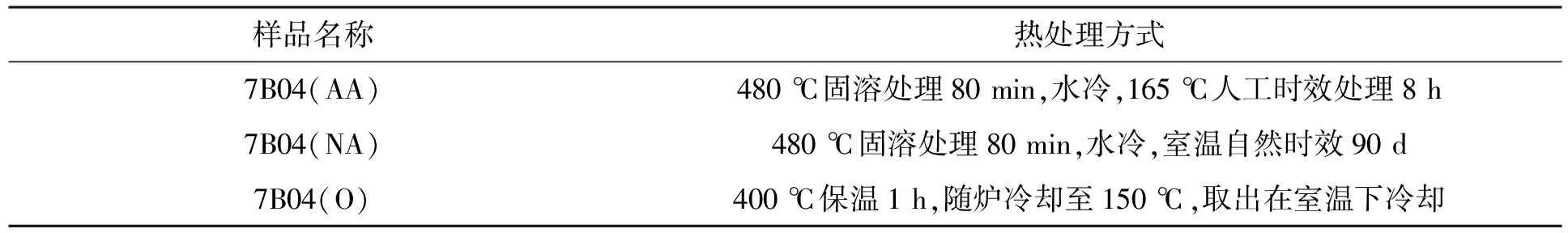

在焊接之前,先对7B04铝合金进行热处理,改变其初始状态,以调节7B04铝合金与5083铝合金的性能差异,具体的热处理工艺和命名方法如表2所示[12].焊接过程中,将5083铝合金固定在前进侧,7B04铝合金置于后退侧.焊接接头采用前进侧金属-后退侧金属的方式命名,例如5083-7B04(AA)表示试样为5083铝合金与7B04(AA)铝合金的异种焊接接头.在焊接结束后,利用相同的焊接参数,对获得的焊接接头再进行一次搅拌摩擦补焊,并对补焊前后焊核区的微观组织和力学性能进行对比检测,分析搅拌摩擦补焊对异种焊接接头的微观组织和力学性能的影响.

表2 7B04铝合金的热处理工艺及命名方式Table 2 The schedule of heat treatment and the corresponding designated form for Al-7B04

组织检测包括金相和透射电镜观察,金相样品在机械抛光后利用Keller试剂腐蚀,利用Olympus DSX-500光学显微镜观察样品.在-30 ℃的条件下对透射样品进行电解双喷,并利用Tecnai G220透射电子显微镜进行观察.采用室温拉伸对接头性能进行表征,拉伸样品同时包含焊核区、热机械影响区、热影响区和母材区组织,拉伸初始应变速率为1×10-3s-1.

2 实验结果及分析

2.1 母材的微观形貌

图1为不同铝合金母材的金相照片,5083铝合金的组织在退火过程中发生了再结晶现象,组织内部可以观察到粗大的等轴晶,但由于再结晶进行得并不充分,仍能观察到受轧制作用而拉长的晶粒组织(图1a).三种7B04铝合金母材的晶粒均呈现典型的轧制纤维状组织.在晶粒尺寸上,7B04(AA)和7B04(NA)铝合金比较接近(图1b和1c),而7B04(O)铝合金的晶粒更加粗大(图1d),这是因为在O状态下试样需要随炉进行缓慢冷却,组织在高温下停留的时间较长,晶粒发生了粗化长大的现象[12].

图1 母材的金相组织照片Fig.1 Microstructures of base metal (OM) (a)—5083铝合金; (b)—7B04(AA)铝合金; (c)—7B04(NA)铝合金; (d)—7B04(O)铝合金

图2 母材的透射电镜照片Fig.2 Transmission electron microscopic (TEM) micrograph of base metal (a)—5083铝合金; (b)—7B04(AA)铝合金; (c)—7B04(NA)铝合金; (d)—7B04(O)铝合金

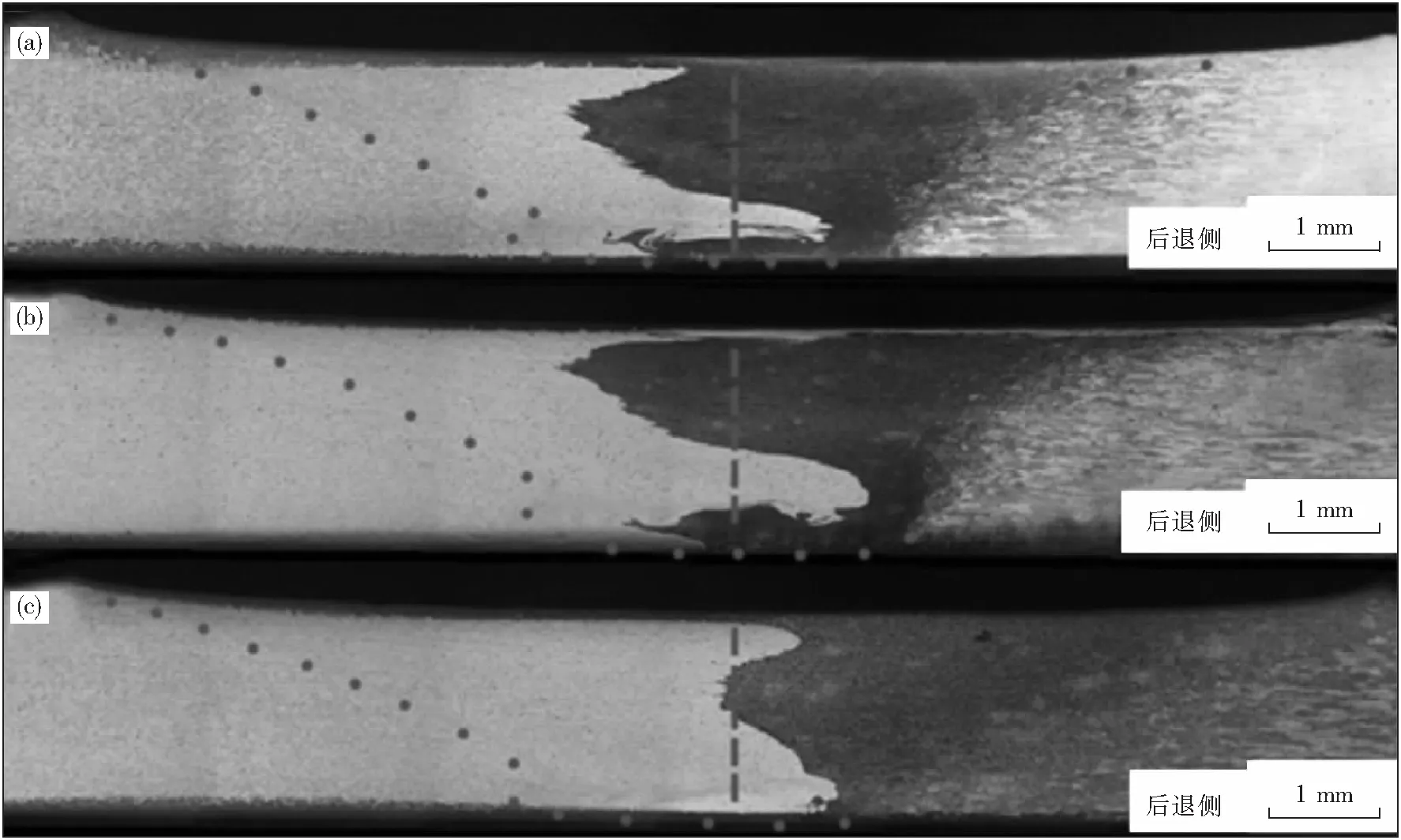

图3 搅拌摩擦焊接头横截面低倍金相组织照片[12]Fig.3 Low-magnification OM of transversal cross-section of FSW joints[12](a)—5083-7B04(AA); (b)—5083-7B04(NA); (c)—5083-7B04(O)

图2为不同铝合金母材的透射电镜形貌.5083铝合金的基体内部只存在尺寸在100~200 nm 之间的第二相粒子(图2a).而由于采用了不同的热处理工艺,7B04铝合金内部组织的差异性较大.采用人工时效处理的7B04(AA)铝合金的基体内部均匀分布着细小的沉淀强化相η(η′) (图2b),对于7B04(NA)试样,其基体内部未观测到析出相η(η′)(图2c),其强化相主要为更加细小且与基体呈共格关系的GP区[12].在7B04(AA)和7B04(NA)铝合金的基体内均存在着Fe-Mn粒子,相比之下,7B04(O)基体内部的η(η′) 粗大,且数量较多(图2d).

2.2 接头宏观形貌及金属流动分析

图3为不同搅拌摩擦焊接头横截面的低倍金相照片,位于5083铝合金一侧的组织颜色较浅,而7B04铝合金一侧的组织颜色较深.观察发现,有部分5083(或7B04)侧的金属穿过焊缝中线流入7B04(或5083)金属的一侧.对比可知,各接头位于前进侧的5083铝合金穿过焊缝中线流入7B04铝合金区域的数量是不同的,其中5083-7B04(O)接头的流入量最大,5083-7B04(NA)次之,而5083-7B04(AA)最小.通过对比5083铝合金与不同初始状态的7B04铝合金的力学性能(表3)可知,5083金属的流入量随着7B04铝合金强度的降低而增加,即后退侧金属的强度越低,前进侧的金属越容易流入后退侧.

表3 5083和7B04铝合金的拉伸性能[12]Table 3 Tensile properties of 5083 and 7B04 aluminum alloys[12]

由于搅拌头的旋转,焊缝两侧金属的受力状态是不同的,这导致焊缝两侧金属在流动方式上存在差异,流动示意图如图4a所示.在前进侧,靠近搅拌针的A区域金属会受到搅拌针的剪切作用,并绕着搅拌针逆时针移动,最终沉积于搅拌针后方.而远离搅拌针的B区域金属则沿着前进侧向后方流动;在后退侧,金属的流动只有一个方向,向搅拌针后方流动;其中接近搅拌针的A′区域金属会随着搅拌针旋转运动;如果搅拌作用较强,此部分金属会绕过搅拌针流入前进侧.而B′区域的金属会沿着后退侧流向搅拌针后方,A′,B′和B区域的金属会去填补搅拌针后方的金属空腔.A和A′区域的金属能否随搅拌针进行旋转运动,主要由搅拌针所提供的剪切力来决定,剪切力可近似表达为τ=μP,其中μ为摩擦因数,P为金属受到的挤压力[13].当搅拌针所提供的剪切力τ大于金属的剪切强度时,金属就会在剪切力的作用下随搅拌针一同旋转运动;此种流动方式为剪切流动方式.而当剪切力τ小于金属的剪切强度时,金属将不再随搅拌针旋转,而是以塑性流动的方式滑离搅拌针,并采用与B和B′区域金属一样的方式,沿着前进侧或后退侧向搅拌针的后方流动,将此流动方式称为滑动流动方式.

图4 搅拌摩擦焊过程中金属的流动情况Fig.4 The material flow during FSW (a)—剪切流动; (b)—滑动流动

对于 5083-7B04(AA) 和 5083-7B04(NA) 接头,相比于处在后退侧的 7B04(AA) 和 7B04(NA) 铝合金,5083铝合金的剪切强度较低.同时,由于5083铝合金处于变形更为剧烈的前进侧,因此在焊接过程中,5083铝合金一侧的A区域金属更容易实现剪切流动,并绕过搅拌针向后退侧转移.而 7B04(AA) 和 7B04(AA) 铝合金由于剪切强度较高,A′区域金属倾向于以滑动的方式向搅拌针后方移动,如图4b所示.当5083铝合金随着搅拌针绕过焊核区中线后,金属的运动方向将与其受到的剪切力的方向一致,均指向搅拌针后方,流动速度较快;而处于A′区域的7B04铝合金由于流动方向与搅拌针的移动方向相反,其流动的速度相对较慢.因为存在速度差,进入后退侧的5083铝合金将推着7B04铝合金运动.由于焊接过程所选用的参数相同,因此前进侧5083铝合金在流动过程中对7B04铝合金产生的推力是固定的.当后退侧金属强度增加时,金属的塑性流动变得困难,只有给予其更大的推力才能使金属继续流动.当推力不足时,将导致前进侧金属的流动受阻,使其不能充分流入后退侧.相比于 7B04(NA) 铝合金,7B04(AA) 铝合金的强度更高,从而减少了 5083-7B04(AA) 接头内前进侧5083铝合金流入后退侧的数量.对于5083-7B04(O) 接头,由于 7B04(O) 铝合金的原始性能较低,因此在焊接过程中,7B04(O) 铝合金会与5083铝合金一样发生剪切流动(图4a),并随着搅拌针向后方运动,降低了推动 7B04(O) 铝合金流动所需的力;此外,部分 7B04(O) 铝合金会在剪切力的作用下流出焊核区,进一步促进前进侧5083铝合金流入后退侧.因此,相比于 5083-7B04(AA) 和 5083-7B04(NA) 接头,在 5083-7B04(O) 接头中有更多的5083铝合金流入了后退侧.

图5为经过搅拌摩擦补焊后的异种焊接接头的宏观组织照片.各试样焊核区的形状并没有由于补焊而发生变化;但在焊核区的内部,两种材料的混合状态发生了改变.对于5083- 7B04(AA) 和5083- 7B04(NA) 接头,两种材料的混合更加充分,5083和7B04铝合金均穿过焊缝中线流到了更远的位置.但两种金属在焊核区内各自的占比并未发生明显变化.这说明,在后续的补焊过程中,7B04铝合金仍然保持着焊接时滑动流动的方式,并未出现7B04铝合金流出焊核区的情况.而对于5083-7B04(O)接头,除了两种金属的混合进一步加剧外,焊核区内7B04铝合金的占比也增加了;这说明在补焊过程中,7B04铝合金的流动方式发生了改变,由焊接时的剪切流动转变为滑动流动,有更多的7B04铝合金去填补搅拌针后方的空腔,从而增加了其在焊核区内所占的比例.

2.3 焊核区的微观形貌

图6显示了 5083-7B04(AA) 接头焊核区内5083铝合金在搅拌摩擦补焊前后的微观组织.与母材相比,焊接后5083铝合金的焊核区组织明显细化,平均晶粒尺寸约为2 μm,而第二相粒子由于热稳定性较高,其尺寸形貌未发生明显变化(图6a和6c).补焊并未引起焊核区内5083铝合金组织明显的变化(图6b和6d),这是由于补焊采用了与前道焊接工序相同的工艺参数,焊接过程中,当焊核区组织发生充分的动态再结晶时,其最终晶粒尺寸受到焊接参数的影响[14-15],采用相同的焊接参数将会得到相近的晶粒组织.此外,5083铝合金基体内的第二相粒子稳定性较高,补焊过程难以对其产生影响;因此,后续的补焊未明显改变异种焊接头5083铝合金部分的微观组织[11].

图7a-c为异种焊接接头位于7B04铝合金一侧的焊核区微观组织形貌,三种试样的晶粒平均尺寸均在1.5~2.5 μm之间.7B04(AA)和7B04(NA)试样基体内原始的沉淀强化相GP区和η(η′)由于不稳定发生了回溶,而7B04(O)试样内,原始沉淀相尺寸粗大,回溶的速率较低,绝大多数的沉淀强化相均得以保留(如图7d-f)[12].

图6 补焊前后5083铝合金侧焊核区晶粒和第二相粒子形貌 Fig.6 The morphology of grains and second phase particles in the nugget zone of Al-5083 before and after repair-welding 补焊前:(a)—晶粒; (c)—第二相粒子形貌; 补焊后:(b)—晶粒; (d)—第二相粒子形貌

图7 搅拌摩擦补焊前7B04铝合金侧焊核区晶粒和第二相粒子形貌[12]Fig.7 The morphology of grains and second phase particles in the nugget zone of Al-7B04 before repair-welding[12] 晶粒形貌(a)—5083-7B04(AA); (b)—5083-7B04(NA); (c)—5083-7B04(O);第二相粒子形貌(d)—5083-7B04(AA); (e)—5083-7B04(NA); (f)—5083-7B04(O)

图8为补焊后焊核区7B04铝合金一侧的微观组织照片,与5083部分的结果类似,补焊并未对各接头焊核区内部的晶粒尺寸(图8a-c)和粒子形貌分布(图8d-f)产生影响.补焊前后相近的晶粒尺寸主要是由于相同的工艺参数造成的.析出相的演变需要从以下两方面解释:对于7B04(AA)和7B04(NA)铝合金,在焊接过程中,焊核区的沉淀强化相已充分回溶,在后续补焊过程中,这些相仍会以溶质原子的形式保留在基体内部.而对于7B04(O)铝合金,原始沉淀强化相粗大且稳定.在焊接过程中,虽然有部分相发生了回溶,但由于基体内残留相较多,溶质原子会依附于残留的相上再析出.后续的补焊虽然延长了强化相的回溶时间,但在冷却阶段,溶质原子又实现了再析出过程,其焊核区达到了回溶和再析出的平衡状态.

图8 补焊后7B04铝合金侧焊核区晶粒及第二相粒子形貌 Fig.8 The morphology of grains and second phase particles in the nugget zone of Al-7B04 after repair-welding 晶粒形貌(a)—5083-7B04(AA); (b)—5083-7B04(NA); (c)—5083-7B04(O);第二相粒子形貌(d)—5083-7B04(AA); (e)—5083-7B04(NA); (f)—5083-7B04(O)

综上可知,搅拌摩擦补焊并未对异种铝合金接头的微观组织造成显著的影响.

2.4 焊接接头的力学性能

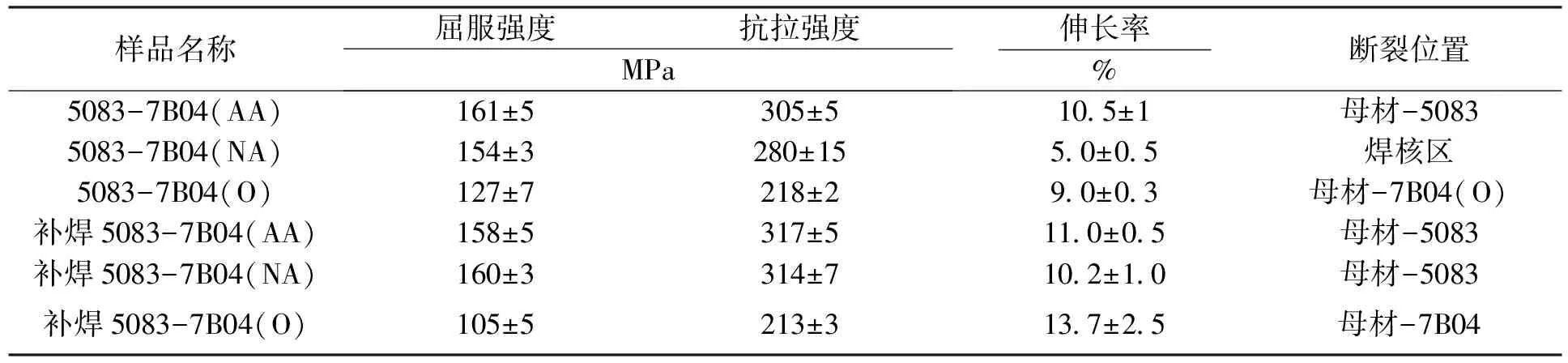

表4列出了补焊前后接头的室温拉伸性能及其断裂位置,异种焊接接头的断裂位置虽然存在差异,但总结起来,断裂只出现在以下两个位置:(1)焊核区内部;(2)低强度母材区域.对于5083-7B04(AA)接头,试样断裂于低强度的5083铝合金母材区域;同样地,对于5083- 7B04(O) 接头,试样也在低强度的 7B04(O) 铝合金母材区域发生断裂.而对于5083-7B04(NA)接头,试样的断裂位置发生在焊核区且整体延伸率较低;在高倍扫描电镜的观测下发现(图9),在5083-7B04(NA)接头焊核区两种材料的分界线附近存在一些不连续的孔洞缺陷[12].这些缺陷虽然尺寸较小,但在拉伸过程中很容易成为裂纹源,通过不断扩展与其他孔洞连接在一起,降低接头的力学性能.搅拌摩擦补焊后,接头的断裂位置发生改变,均转移至低强度母材区域,说明在补焊过程中,5083-7B04(NA)接头焊核区内原始的不连续分布的孔洞被金属的二次流动填补,存在于焊核区内部的缺陷得到了修复.

表4 焊接接头的拉伸性能及其断裂位置Table 4 Tensile properties of FSW joints and the corresponding failure location

图9 5083-7B04(NA)接头的焊核区内的不连续微孔洞缺陷Fig.9 The discontinuous defects in the nugget zone of 5083-7B04(NA)joint

3 结 论

在异种铝合金的搅拌摩擦焊过程中,金属存在剪切流动和滑动流动两种方式,低强度金属倾向于剪切流动,而高强度金属倾向于滑动流动.当后退侧金属强度较低时,前进侧金属更容易向后退侧转移.搅拌摩擦补焊促进了焊核区异种金属的混合,并通过改变金属的流动方式提高了退火态7B04铝合金在异种焊接头焊核区的占比.由于采用了相同的工艺参数,补焊并不会明显改变接头的微观组织,但可以实现异种铝合金焊接接头内部缺陷的修复.