超快冷系统在山钢精品基地2050mm热连轧的应用

杨贵玲

(山东钢铁集团 日照有限公司,山东 日照 276827)

山钢精品基地是国家批准的钢铁建设项目,该项目加快了山东省的钢铁行业由内陆转移到沿海,也肩负着钢铁产品结构优化升级的历史使命.先进的设备配置、工艺技术、控制理念等都在该项目中得到充分的论证和应用,超快冷就是世界首例在热连轧产线建设期同步配备的工艺装备.根据山东钢铁集团日照钢铁精品基地工程的总体规划及要求,需建成一条年产500万t热轧卷的2050 mm常规热轧带钢生产线.结合当前轧后冷却技术的最新进展,为满足低成本高性能管线钢、高强钢和双相钢等产品品种的开发及稳顺生产的需要,充分发挥2050 mm热轧生产线的设备能力,增强企业的市场竞争力,在轧后冷却区配置前置式超快速冷却系统和后置式超快速冷却系统.本文重点阐述了超快冷的工艺原理、缝隙喷嘴和高密喷嘴设备的区别与冷却效果、两套控制系统并行等,结合理论与实践,分析讨论了超快冷系统在2050热轧生产线的工业应用情况.

1 工艺布置及主要的工艺设备

1.1 主要工艺布置

针对山钢集团日照2050mm热轧生产线,超快冷系统工艺布置如图1所示.

前置式超快速冷却系统:其冷却设备布置在精轧机后,用于将热轧板带钢按给定的工艺要求冷却到中间温度(动态相变点)[1].

中间常规冷却系统:其冷却装置设在前置式超快冷后面,用于热连轧常规产品的冷却.

后置式超快速冷却系统:其冷却设备布置在层冷精冷段后卷取机前,将热轧板带钢按给定的工艺要求冷却到终冷温度,满足特殊产品如DP钢、TRIP钢等钢种的生产需求.

图1 超快冷系统工艺布置Fig.1 Layout of ultra-fast cooling system

1.2 主要设备技术参数

(1)前置式超快冷冷却装置采用高压密集射流冷却装置,集管数量4 Bank×10对.喷嘴数量分缝隙喷嘴12组+高密快冷喷嘴28组,水量参数在设备全开启时最大总流量为13 000 m3/h.

(2)后置式超快冷冷却装置采用高压密集射流冷却装置,集管数量3 Bank×10对喷嘴数量缝隙喷嘴14组+高密快冷喷嘴16组,水量参数在设备全开启时最大总流量为9 500 m3/h.

(3)常规层流冷却装置采用常规冷却装置,上集管数量14Bank×4+2Bank×8个,下集管数量14Bank×12+2Bank×16个,水量参数在设备全开启时最大流量为13 000 m3/h.

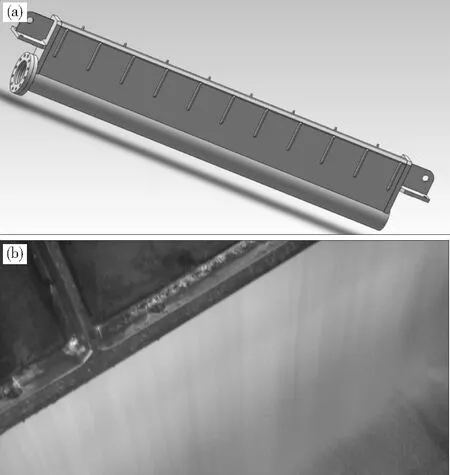

(4)缝隙喷嘴和高密喷嘴

缝隙喷嘴在结构上为沿带钢宽向狭缝式喷嘴(见图2a),为超快速冷却段的核心喷嘴,它具有最大的单位冷却强度,可以使钢板表面温度快速降低,在钢板内部和中心形成很大的温度梯度,喷水效果见图2b所示.缝隙喷嘴控制阀组由1台流量调节阀、1台气动开闭阀和1台手动开闭阀及1台流量计组成.由流量调节阀实现总流量和上下流量比的调节控制,由快速开闭阀实现快速开闭控制,手动开闭阀主要用于检修.

图2 缝隙式喷嘴喷水效果及外形图Fig.2 Spray effect of slot nozzle equipment and its outline drawing(a)—喷嘴结构外形图;(b)—喷水效果

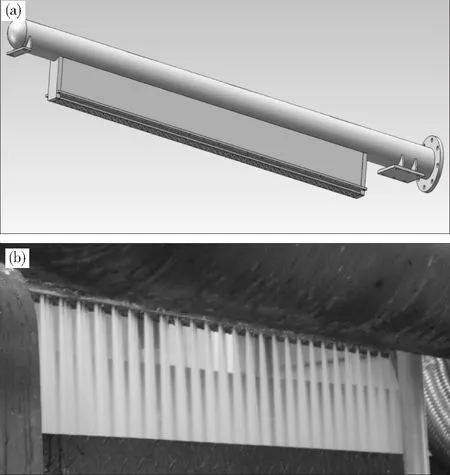

(5)高密快冷喷嘴

高密快冷喷嘴在结构上为带有多排小喷嘴的集管喷嘴(见图3a),设置在缝隙喷嘴后,其单位冷却强度仅次于狭缝式喷嘴,用于进一步降低钢板表面温度,保持钢板内部和表面的温度梯度,喷水效果见图3b所示.高密快冷嘴控制阀组由1台流量调节阀、1台气动开闭阀和1台手动开闭阀及1台流量计组成.由流量调节阀实现总流量和上下流量比的调节控制,由快速开闭阀实现快速开闭控制,手动开闭阀主要用于检修.

图3 高密式喷嘴喷水效果及外形图Fig.3 Spray effect of high-density nozzle equipment and its outline drawing(a)—喷嘴结构外形图; (b)—喷水效果

通过配置的前置式超快速冷却设备,结合层流冷却,采用直接热轧加超快速冷却的生产工艺,利用细晶强化、析出强化与相变强化相结合的机制,提高产品强度、韧性、成形性等力学性能,改善焊接等使用性能.其目的在于可在不添加合金元素或少添加合金元素的情况下,开发同等级别的热轧板带材,降低生产成本;

配置后置式超快速冷却设备,结合层流冷却,可经济地实现双相钢、TRIP钢等高附加值产品的大批量连续稳定生产.

2 超快速冷却工艺理念及技术应用

2.1 前置式超快冷工艺考虑及技术应用

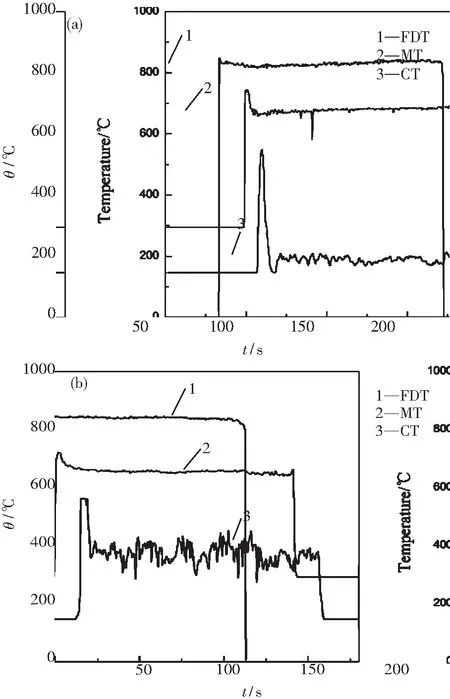

利用前段超快冷与常规层流冷却的匹配,可实现图4中的工艺路径控制,即对热轧后的钢板立即进行高强度冷却至工艺需求温度点,然后利用常规层流冷却至卷取温度,满足产品组织性能需要[2].基于前置式超快冷的典型产品的冷却工艺如图5所示.

图4 基于前置式超快冷的工艺路径控制Fig.4 Process control of front ultra-fast cooling system UFC—超快冷;ACC—层流冷却;FDT—终轧温度;UFCT—超快冷终止温度;CT—卷取温度

图5 基于前置式超快冷的典型产品冷却工艺Fig.5 Cooling process of typical products processed by front ultra-fast cooling system (a)—C-Mn钢; (b)—析出强化型高强钢 ; (c)—高钢级管线钢

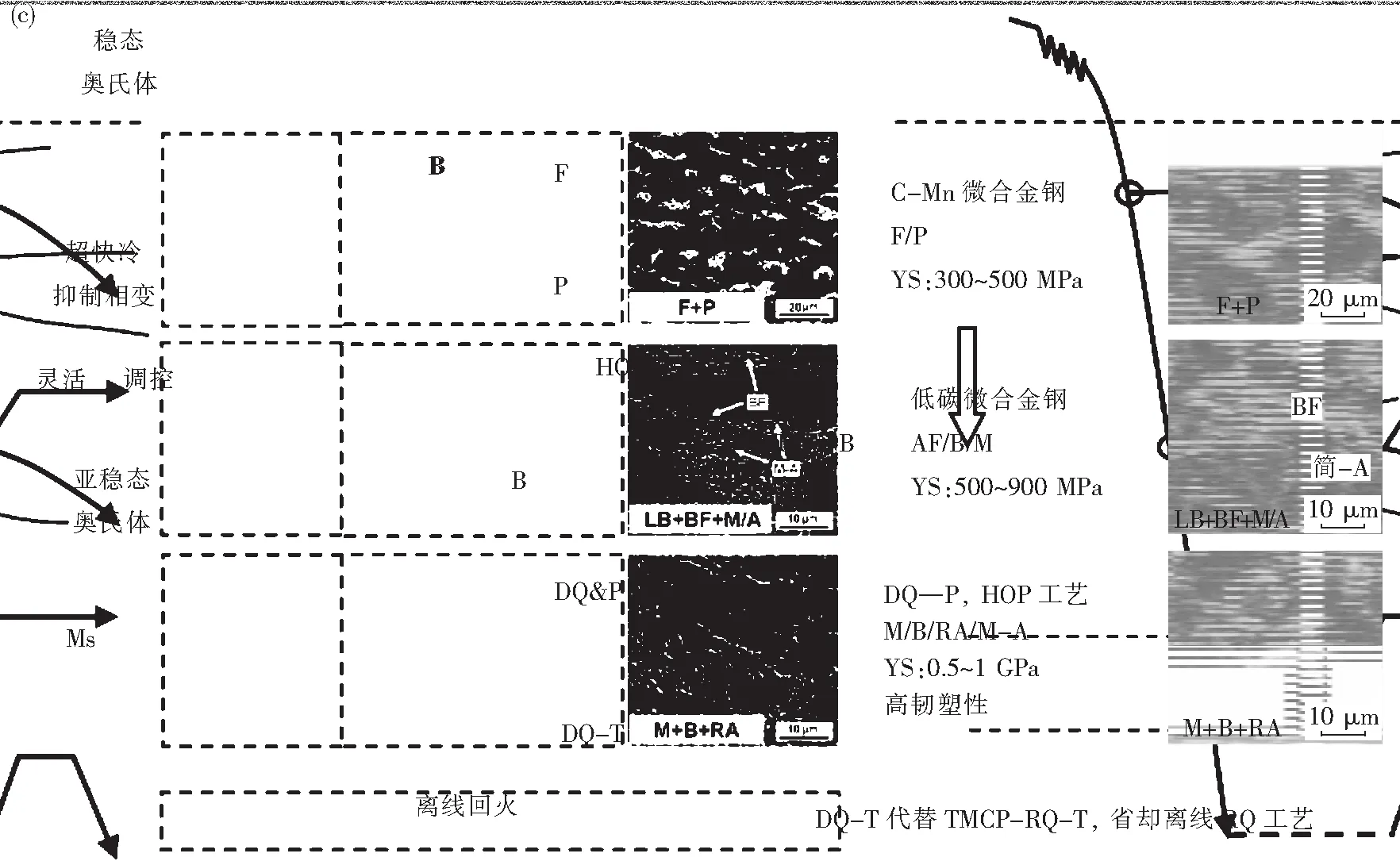

与前置式超快冷相关的组织调控及强化机制如图6所示,主要涉及的强化机制类型包括:

(1)细晶强化(以Q345钢为例,见图6a)——利用高速率冷却,保持奥氏体硬化状态,促进形核,细化组织;根据组织性能需求,控制超快冷终止温度UFCT(ultra-fast control temperature),使得富含“缺陷”的硬化状态奥氏体被保存至铁素体区,同时卷取温度CT(coiling temperature)在贝氏体相变区以上,最终获得细化的铁素体+珠光体组织.

(2)析出强化(以700MPa级别的析出强化钢为例,见图6b)——适度提高终轧温度FDT并匹配高强度冷却,抑制应变诱导析出,保留更多微合金元素至UFCT(铁素体或贝氏体区),细化析出相;适当的卷取温度CT有利于前期超快冷抑制作用而保留下来的微合金元素在卷取中充分析出,提高析出强化效果.

(3)相变强化(以X80管线钢为例,见图6c)——超快冷系统具备接近极限冷却速率的冷却能力,与层流冷却配合,可满足多样的冷却路径控制;UFC-F:终冷温度控制在铁素体区,获得细化的铁素体、珠光体组织;UFC-B:终冷温度降至贝氏体区,综合利用各强化机制,实现减量化、高性能化生产;UFC-M:将终冷温度降至马氏体相变区间.

2.2 后置式超快冷工艺考虑及技术应用

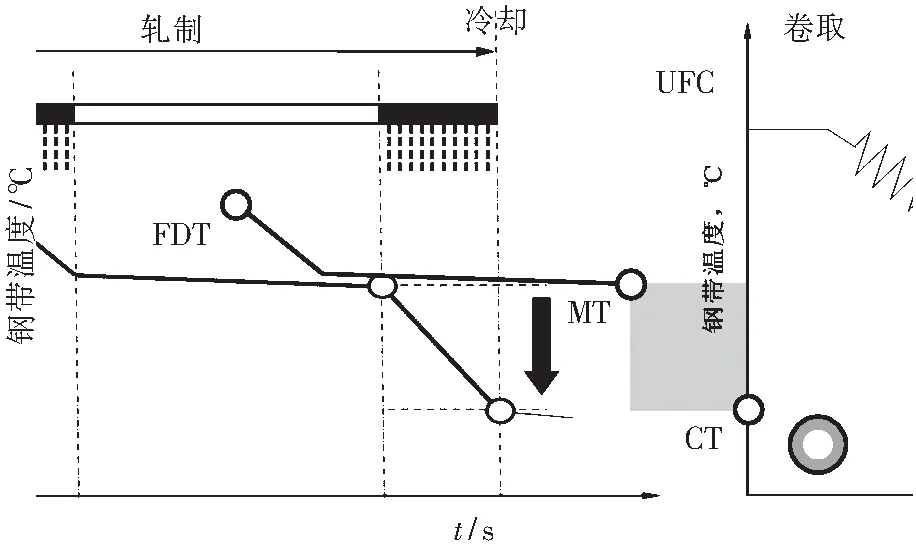

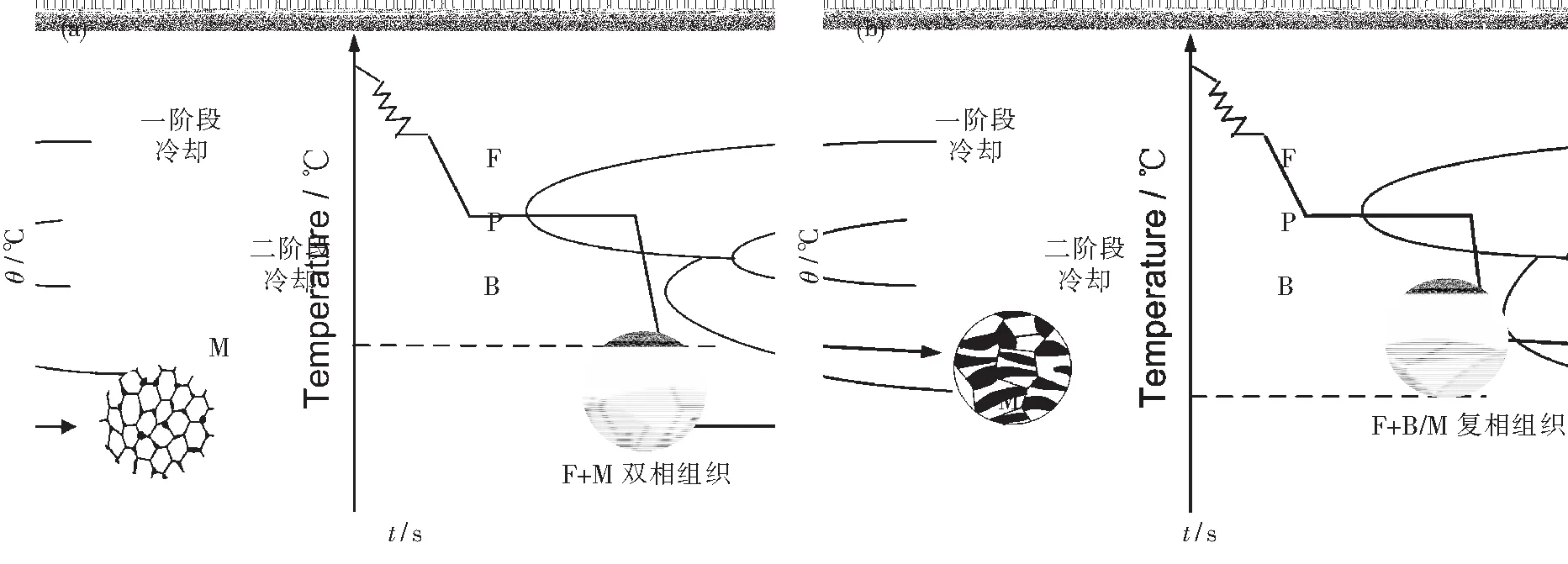

后置式超快冷工艺路径控制的要点在于结合前置式超快冷及常规层流冷却系统,实现灵活的两阶段冷却控制.

根据图1所示的热轧生产线配置示意图,适度运用前置式超快冷及常规层流冷却进行一阶段冷却,通过控制中间温度(MT)实现铁素体组织形态的控制,然后根据工艺需求进行一定的空冷处理,利用后置式超快速冷却系统短时准确控温特点,快速冷却至特定卷取温度(CT),进行第二相类型的控制,最终获得铁素体 -马氏体型热轧双相钢或铁素体-贝氏体型热轧双相钢[3],详见图7.基于前置式超快冷的典型产品的冷却工艺如图8所示.

图6 基于前置式超快冷的组织调控及强化机制Fig.6 Microstructure control and strengthening mechanisms of typical products processed by front ultra-fast cooling system(a)—细晶强化; (b)—析出强化; (c)—相变强化

图7 基于后置式超快冷的工艺路径控制Fig.7 Process control of post ultra-fast cooling systemFDT—终轧温度;UFC—超快冷;MT—冷却开始温度;CT—卷取温度

与后置式超快冷相关的组织调控及强化机制如图9所示,典型的组织调控类型包括:

(1) F+M双相钢组织控制——利用一阶段冷却控制(MT),钢板轧后快速进入铁素体相变区,并形成足够体积分数铁素体组织;利用后段超快速冷却系统的近似极限冷却能力,避免珠光体、贝氏体组织的形成;足够低的终冷温度(CT),确保马氏体相变完成;通过两阶段冷却参数调节,实现F+M双相组织的调控.

图8 基于后置式超快冷的典型产品冷却工艺Fig.8 Cooling process of typical products processed by post ultra-fast cooling system(a)—F-M热轧双相钢 ; (b)—F-B热轧双相钢

(2) F+B双相钢组织控制——利用前、后段超快冷系统及常规层流冷却系统,根据材料成分与相变特征,进行冷却路径控制;适度提高后段超快速冷却终冷温度(CT)至贝氏体区,可获得F+B或F+B/M等复相组织;亦可根据性能需求,结合成分匹配,通过复合冷却路径控制,在最终组织中获得一定量的残余奥氏体、M/A组元等组成相,满足先进高强度钢的生产工艺.

图9 基于后置式超快冷的组织调控及强化机制Fig.9 Microstructure control and strengthening mechanisms of typical products processed by post ultra-fast cooling system(a)—F+M双相钢组织控制; (b)—F+B双相钢组织控制

3 自动化控制功能及现场并行运行

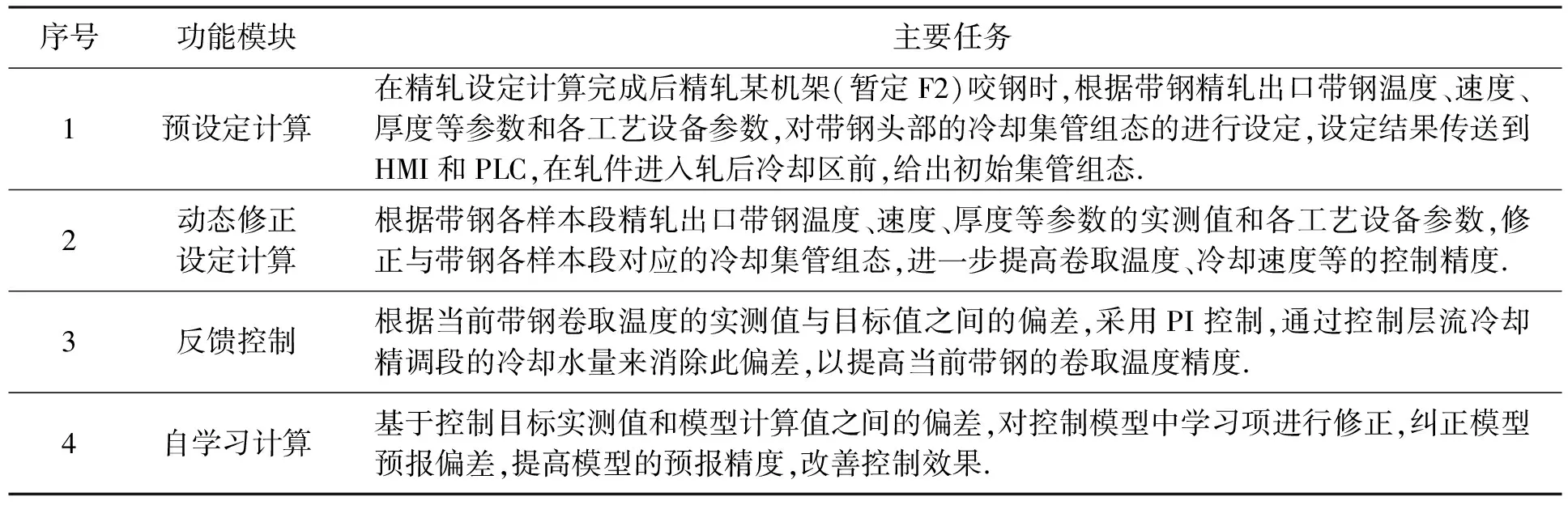

3.1 二级控制系统功能

轧后冷却设备安装在精轧机末机架出口至卷取机之间,在过程自动化系统和基础自动化系统的控制之下,根据带钢精轧出口的带钢温度、速度等数据和其他工艺设备参数,经过模型运算(包括预设定计算、动态修正设定计算、自学习计算),控制轧后冷却区的冷却设备的集管组态,实现对带钢的冷却模式、卷取温度和冷却速率的控制,将热轧带钢按预定路径冷却到工艺要求的卷取温度,使其力学性能和金相组织结构达到预定的质量要求.

轧后冷却控制系统包括下面四个部分,如表1所示.

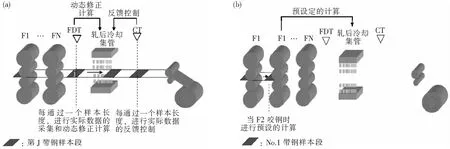

3.2 轧后冷却控制基本思想

轧后冷却控制的基本思想如图10所示,将带钢按一定长度分成若干样本段,面向带钢每个样本段进行控制.每一个集管阀门的开/关是由“带钢样本段”(Segment)上热量的输入/输出所决定的,每个样本段的热量输入/输出包括:热辐射、空气对流换热、冷却水对流换热和辊道导热等.

通常样本长度与带钢厚度有关,带钢厚度越小,样本长度越长.系统中有4.56 m,2.28 m和1.14 m三种样本长度可供用户选择.4.56 m对应薄规格带钢生产,2.28 m对应中间厚度规格带钢生产,1.14 m对应厚规格带钢生产,与生产线目前样本划分长度基本一致.

表1 轧后冷却控制系统功能配置Table 1 Configuration of cooling control systems after rolling

图10 轧后冷却控制的基本思想示意图Fig.10 Schematic diagram of post-rolling cooling control principle

3.3超快冷控制系统双线并行运行

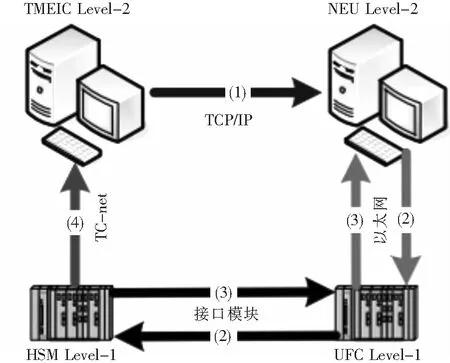

2050 mm主线控制系统是外方总承包,其中包含了层流控制系统,但是为了引入更有调试经验的超快冷控制系统,采用了双系统并行的方案.超快冷控制系统与外方控制系统通讯,主要包括两部分.一是超快冷过程自动化控制系统(UFC-L2)与轧线过程自动化控制系统(外方-L2)进行通讯,简称二级通讯;二是超快冷基础自动化控制系统(UFC-L1)与轧线原有基础自动化控制系统(外方-L1)进行通讯,简称一级通讯.控制系统方案如图11所示.

图11 与外方通讯控制系统方案Fig.11 Scheme of communication control system

4 工业应用

4.1 超快冷在管线钢产品工艺中的应用

(1)利用超快冷系统的高强度冷却能力,在少添加或不添加Mo等合金元素的条件下,通过高冷速抑制铁素体及珠光体生成,进而获得较高体积分数的针状铁素体组织,有利于获得优良的综合性能.工业化大批量生产实践表明,利用超快速冷却系统生产高钢级管线钢,可实现最大程度的降Mo等合金元素的减量化生产[4].

(2)与常规层流及加密层流冷却模式相比,超快速冷却系统具有更大的冷却强度.根据针状铁素体形成机制、显微组织特征、力学性能之间的关系可知,冷速越大,获得的针状铁素体亚结构越细小,越有利于管线钢低温冲击韧性、DWTT(drop weight tear test)等性能的改善.

(3)超快速冷却系统具备较为精准的冷却控制系统,可实现超快冷出口温度UFCT及卷取温度CT的稳定控制,保证了高钢级管线钢具备优良板形及性能稳定性与均匀性.

(4)针对极限厚度规格管线钢(25.4 mm厚度规格X70管线钢),超快速冷却系统具备的高冷却能力可以保证钢板心部仍具有较高冷速,使得心部获得大量细化针状铁素体.通过工业化生产实践表明,利用超快速冷却技术生产25.4 mm厚度规格X70管线钢可显著提升DWTT性能,达到提质增效目的[5].

4.2 超快冷在双相钢产品工艺中的应用

(1)基于后置超快冷系统,F-M双相钢马氏体相变强化并不是依赖提高合金元素(如Cr、Si、Mn)含量甚至添加Mo元素使马氏体转变临界冷速降低的方式实现,而是通过超快冷系统的高冷却速率及强大冷却能力来实现的.工业化大批量生产实践已表明,采用简单的C-Mn成分设计即可生产3.0~13.0 mm厚度规格的DP540-DP600级别热轧双相钢,降低合金成本.

(2)与常规层流或加密层流冷却系统相比,后置式超快冷系统可实现对特定卷取温度CT的稳定控制,最终实现硬相马氏体或贝氏体组织形态的稳定控制.卷取温度低于300 ℃时超快冷系统仍可保证钢卷全长温度的稳定性.

(3)采用超快冷/层冷-空冷-超快冷的冷却模式生产热轧双相钢时,可在保证马氏体相变的同时扩大铁素体转变窗口,实现铁素体基体组织形态、含量的控制,使产品软硬两相比例合理,厚度方向的组织均一性良好,最终获得强韧匹配良好的热轧双相钢.

(4)超快冷系统在大批量生产过程中体现出的高的控制稳定性,对于满足热轧双相钢的批量化稳顺生产要求具有显著优势.生产实践表明采用超快冷技术,热轧双相钢产品可实现窄范围性能控制,同板宽向、纵向性能及异板性能差异小[6].

4.3 超快冷在山钢精品基地的应用

(1) 超快冷直接建设降低投资成本,一次建设成本在原层流冷却的基础上增加设备建设投资约1000万元,相比后期改造降低约100%.

(2)超快冷装置的直接建设方案,降低产品调试成本,一次建设后直接采用超快冷工艺调试产品,不需要进行二次改造升级后的调试.

(3)前置超快冷和后置超快冷的同时建设方案,满足山钢结构调整,产品升级的需要.

5 结 语

(1) 阐述了超快冷技术的发展前沿和山钢集团日照新建的2050 mm热轧生产线超快冷的工艺装备布置.

(2)分析了超快冷的工艺原理、缝隙喷嘴和高密喷嘴设备的区别与冷却效果以及两套控制系统并行的方案.

(3)结合生产实例,讨论了基于前置式和后置式超快冷的工艺路径控制、组织调控以及强化机制原理.

(4)分析了超快冷在管线钢和双相钢中的应用前景;在原层流冷却的基础上增加设备建设投资约1000万元,相比后期改造降低约100%,该系统满足了山钢的结构调整和产品升级.