星轮偏心误差对浮动式星型齿轮传动动态特性的影响

郭 芳, 方宗德, 张永振

(西北工业大学 机电学院,西安 710072)

星型齿轮传动系统广泛应用于航空发动机以及船舶动力系统,该系统以多个星轮共同承受载荷,构成功率分支,与传统的行星轮系相比,其全部采用定轴轮系,系统的强度、刚度以及工作可靠性都有所提高。然而,工程实际中星型齿轮传动系统在制造、安装过程出现不可避免的误差直接影响了星型齿轮传动系统的动态特性,而系统的动态特性关系到机械装备传动系统的稳定性和可靠性,因此,研究误差对星型齿轮传动系统动态特性的影响具有一定的工程应用价值。

目前,国内外学者对行星及星型齿轮传动系统的动态特性已经进行了多方面的研究,孙智民等[1-3]建立了星型齿轮传动系统的非线性动力学模型,分析了负载、齿侧间隙对系统动态特性的影响。鲍和云[4]对两级星轮的星型齿轮传动系统的均载特性、设计方法及非线性动态特性展开研究。朱自冰等[5]分析了两级星型齿轮传动系统由简谐振动、非谐单周期振动、倍周期振动以及拟周期振动通向混沌的非线性动力学特性。周璐等[6]分析了2K-H行星轮系的非线性动态特性。石珍等[7]对某少齿差行星减速器建立耦合多体动力学虚拟样机模型,对其振动特性进行仿真分析,并与实验结果进行对比验证。刘振皓等[8]建立Ravigneaux式复合行星齿轮传动系统扭转动力学模型,运用增量谐波平衡法进行求解,分析其动力学特性。Chaari等[9]分析了太阳轮偏心误差和齿形误差对行星传动系统动态特性的影响。Dong等[10]建立了用于振动特性分析的行星齿轮传动系统动力学模型。Gu等[11]分析了偏心误差及太阳轮、行星轮浮动对行星齿轮传动系统均载性能的影响。 Ligata等[12]通过试验分析了行星架上行星轮安装孔位置误差对对内齿圈齿根应力及行星齿轮传动系统载荷分配性能的影响。Gill-Jeong等[13]分析了支承刚度对带有制造误差的行星齿轮传动系统静态特性的影响。

从上述国内外学者的研究工作来看,多数是针对行星齿轮传动系统动态特性及载荷分配情况的分析,以星型齿轮传动系统为对象的研究较少,研究星轮偏心误差对浮动式星型齿轮传动系统的动态特性影响则更为罕见。因此,本文进行此方面的研究,对于星型齿轮传动系统的合理设计及振动分析、控制具有重要意义。

本文综合考虑制造偏心误差、时变啮合刚度以及间隙浮动机构影响因素,建立了星型齿轮传动系统的动力学模型,采用数值解法对系统的动力学微分方程进行求解,利用时间历程、相平面、Poincare截面图及Fourier频谱分析了系统的动态特性。就各星轮偏心误差及间隙浮动机构对星型轮系动态特性的影响规律进行着重研究。

1 系统的动力学模型

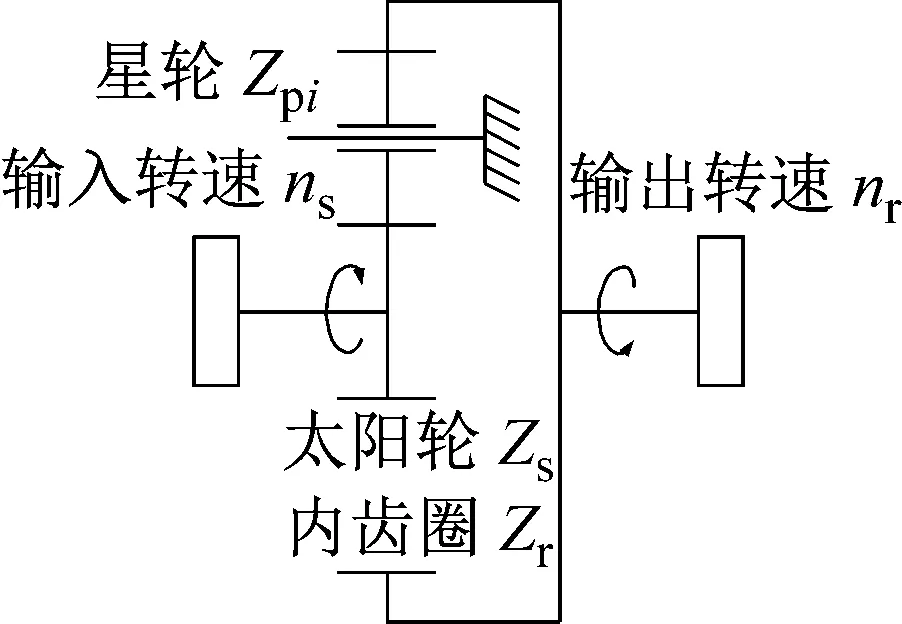

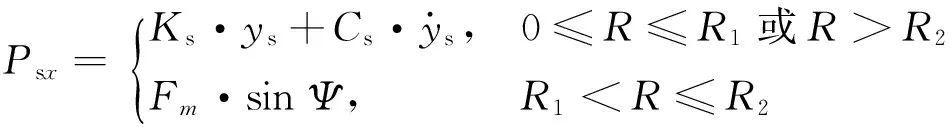

图1所示为星型齿轮传动简图。整个系统由太阳轮Zs,星轮Zpi(i=1,…,5),内齿圈Zr组成(注:文中以下i取值均为此)。输入功率由太阳轮Zs分流经5个星轮Zpi再汇流到内齿圈Zr输出。

图1 星型齿轮传动简图

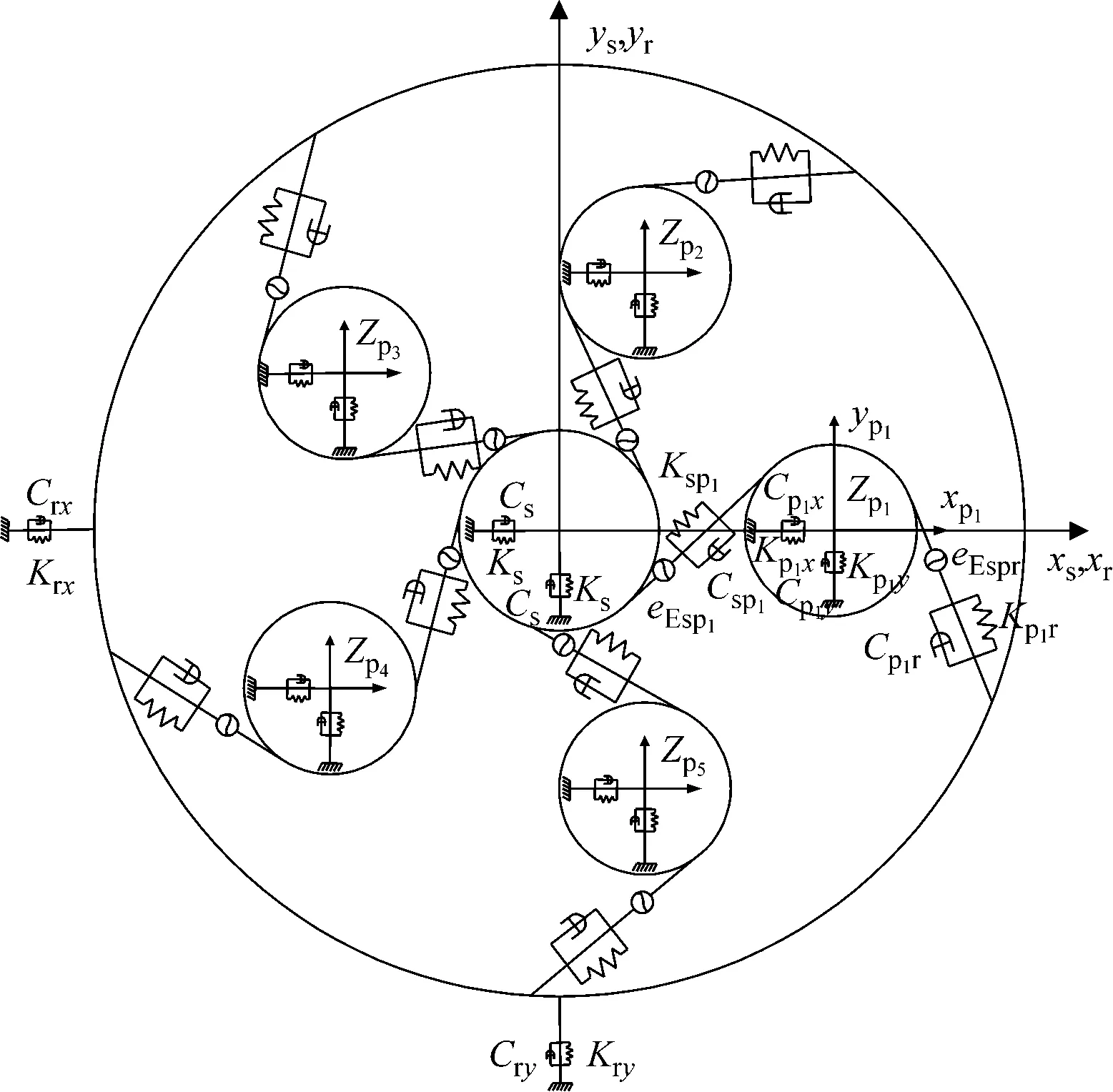

建模时采用集中质量模型,将齿轮视为集中质量刚性圆盘,齿轮的啮合作用简化为沿啮合线连接两齿轮的时变刚度弹簧,把轴承支承作用等效简化为分别沿x、y方向与基础固定连接的弹簧,弹簧作用于质量盘的质心;齿轮均为人字齿轮,且各星轮的物理和几何参数相同,不计齿轮啮合时摩擦力的影响,则系统的动力学模型如图2所示。图中:Kspi、Kpir和Cspi、Cpir为啮合副的轮齿Zpi啮合刚度和啮合阻尼(注:下标spi为齿轮副Zs和Zpi;下标pir为齿轮副Zpi和Zr);Ks、Cs为花键轴的弯曲刚度和弯曲阻尼;Kpix、Kpiy和Cpix、Cpiy为星轮支承处的等效弹簧刚度和阻尼;Krx、Kry和Crx、Cry为内齿圈支承处的等效弹簧刚度和阻尼。

模型共有21个自由度,其广义坐标为X={xs,ys,us,xpi,ypi,upi,xr,yr,ur}T。其中,xh,yh(h=s,pi,r)为各齿轮的横向微位移(注:文中以下h取值均为此);uh=θh·rbh为各齿轮沿啮合线的微位移,θh为各齿轮的微角位移,rbh为各齿轮的基圆半径。

图2 动力学模型

2 间隙浮动分析

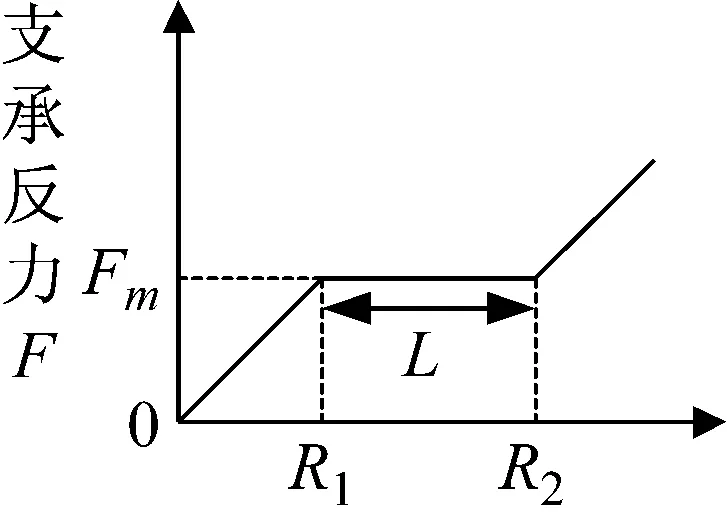

太阳轮通过花键轴进行传动,由花键传递扭矩。由于内外花键之间存在径向间隙,如果太阳轮受力不均衡,会产生径向的微移动,直至受力趋于均衡,而太阳轮受花键轴的约束不能完全自由浮动。太阳轮所受的支承反力如图3所示。

图3 支承反力示意图

由图3可以看出,浮动过程中,太阳轮受到5个星轮的啮合力和花键轴的支承反力共同作用。当支承反力小于摩擦力Fm时,内外花键之间不产生滑移,在满足系统强度要求的条件下,降低花键轴的刚度,由花键轴的弯曲变形适应太阳轮的位置变化,即0≤R≤R1段;当支承反力大于摩擦力Fm时,内外花键之间产生滑移,由滑移量适应太阳轮的位置变化,即R1

(1)

(2)

式中:花键轴的弯曲刚度Ks=E·Iz,E为弹性模量,Iz为花键轴截面对z轴的惯性矩;弯曲阻尼Cs尚无资料可查,参考扭转阻尼公式,计算公式可见文献[14],Ψ为(xs,ys)向量的方向角。

3 系统的动态性能分析

各齿轮的相对位置关系如图4所示,将各齿轮副之间x、y和扭转方向的位移投影到啮合线方向,再相减即可求得各齿轮副之间的相对位移。

图4 星型传动系统各齿轮之间的位置关系

令xspi、xpir分别为齿轮副沿啮合线方向上的动态相对位移,则有

(3)

令Eh表示各齿轮偏心误差,如图5所示,则各齿轮副在外、内啮合线上的当量啮合误差为

(4)

式中:βh为齿轮偏心误差的初始相位角。

图5 各齿轮偏心误差示意图

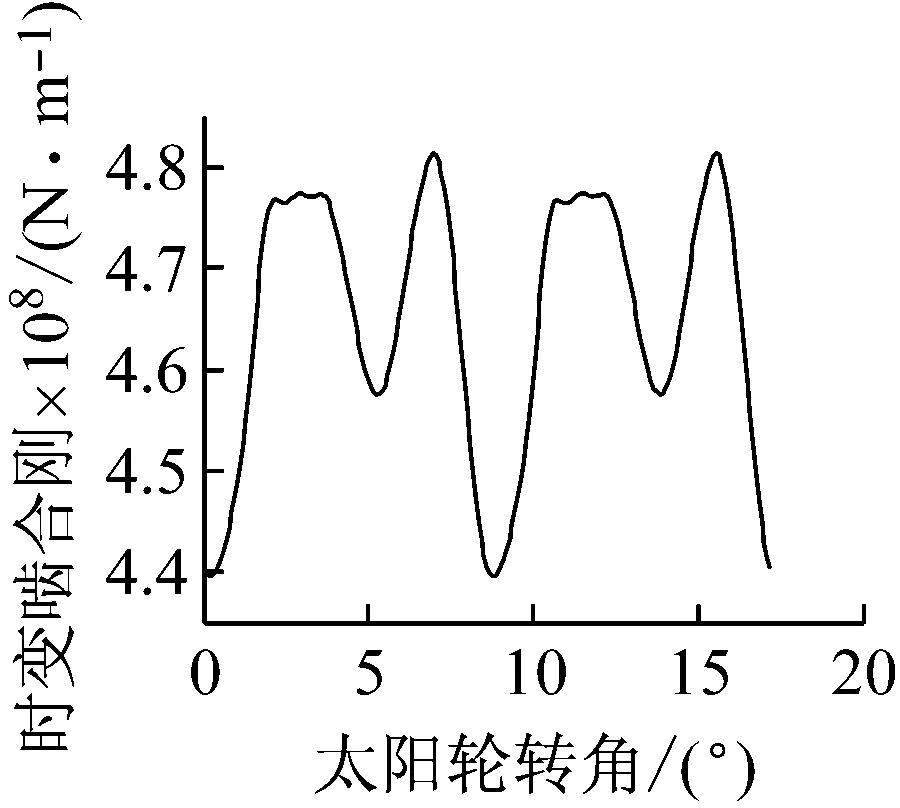

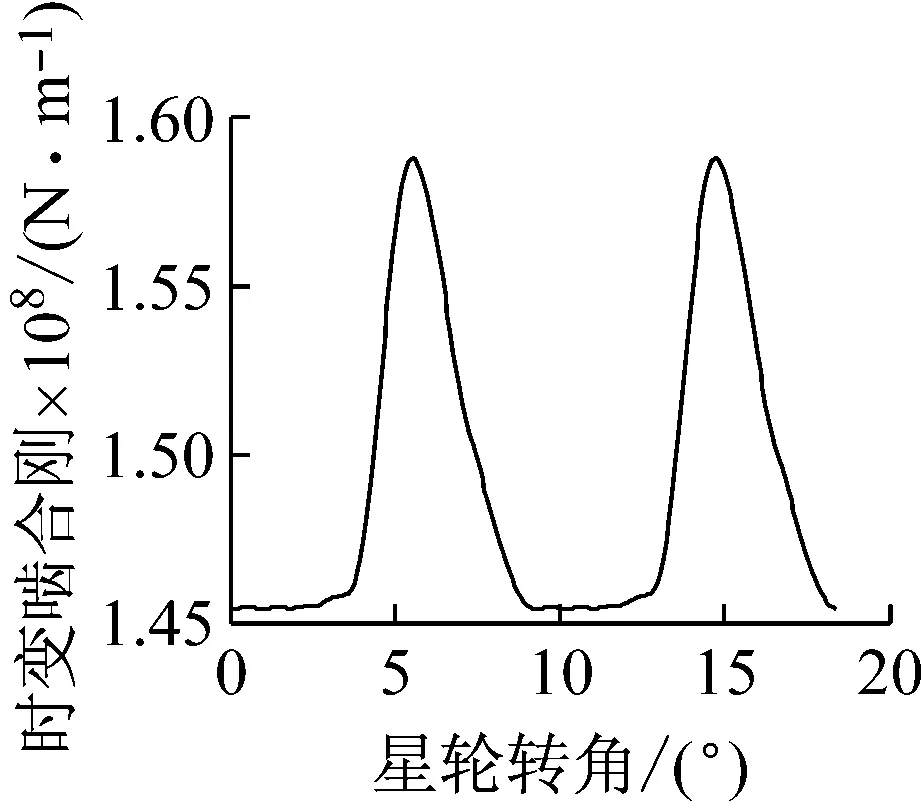

本文借鉴文献[15]中啮合刚度的计算方法来计算各齿轮副啮合刚度,其计算思路为:分别对单对人字齿轮副进行轮齿接触分析(Tooth Contact Analysis,TCA)及轮齿承载接触分析(Loaded Tooth Contact Analysis,LTCA),得到一个啮合周期的8个啮合位置的法向综合变形量,然后计算啮合齿面所受的法向载荷,法向载荷与法向变形的比值即为法向啮合刚度,最后将所得啮合刚度的离散值通过分段三次Hermite插值及傅里叶变换展成周期函数。外、内啮合副的时变啮合刚度如图6、图7所示。

图6 外啮合时变刚度

图7 内啮合时变刚度

各齿轮副之间的啮合力为

(5)

各齿轮副之间的啮合阻尼力为

(6)

系统的运动微分方程如式(7)所示。

(7)

式中:Ms、Mpi、Mr分别为太阳轮、星轮及内齿圈的质量;Is、Ipi、Ir分别为太阳轮、星轮及内齿圈的转动惯量。

为了便于数值计算,本文对系统微分方程进行无量纲处理。为消除刚体位移,引入相对位移坐标为

(8)

4 方程求解与结果分析

4.1 星型齿轮传动系统基本参数

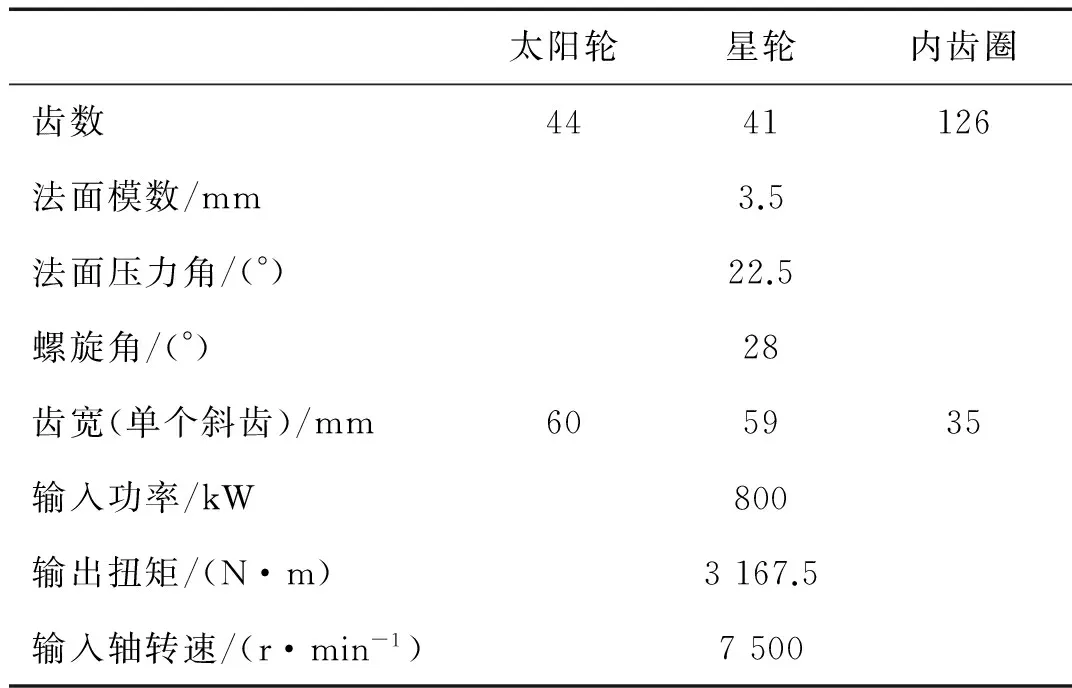

对系统微分方程式(7),采用Runge-Kutta算法求得方程的数值解,并以太阳轮轮浮动式星型齿轮传动系统为算例进行计算。算例的基本参数如表1所示。

表1 齿轮基本参数

4.2 偏心误差及浮动间隙对系统动态特性的影响

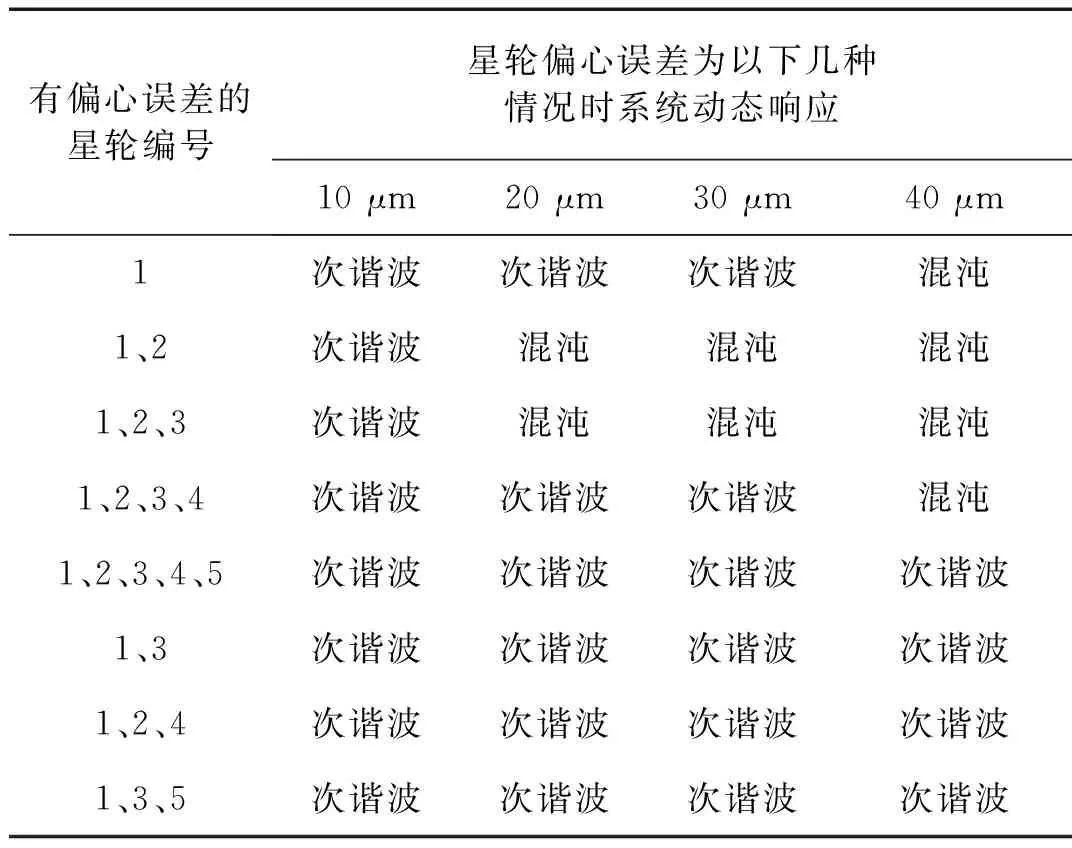

本文着重研究星轮偏心误差对系统动态特性的影响,故太阳轮、内齿圈偏心误差取值0 μm。星轮偏心误差分别取10 μm、20 μm、30 μm、40 μm,花键间隙取值均为50 μm,针对不同位置、不同数量的星轮出现偏心误差的情况本文均进行了计算,并对获得的系统对应动态响应进行分析总结如表2所示。由于篇幅限制本文列出星轮偏心误差为20 μm、40 μm及无误差三种情况下的系统动态响应,如图8~图13所示。

表2 各星轮偏心误差作用下系统的动态响应

观察表2可以看出,随着星轮偏心误差取值的增大,n(n=1,2,3,4)个相邻星轮存在的偏心误差的系统动态响应出现混沌趋势,其他情况未出现混沌趋势,这说明存在偏心误差的星轮若集中分布,当偏心误差较大时不利于系统传动的稳定性。

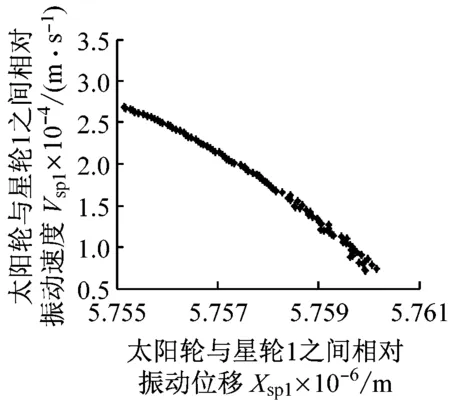

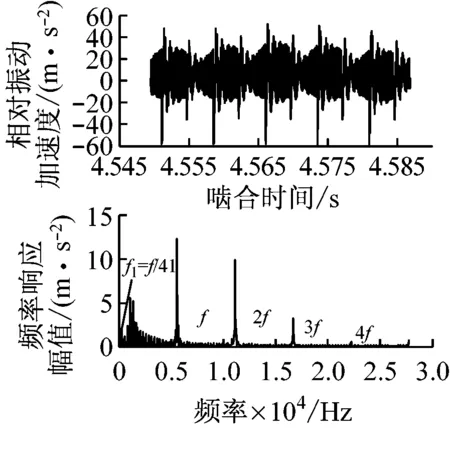

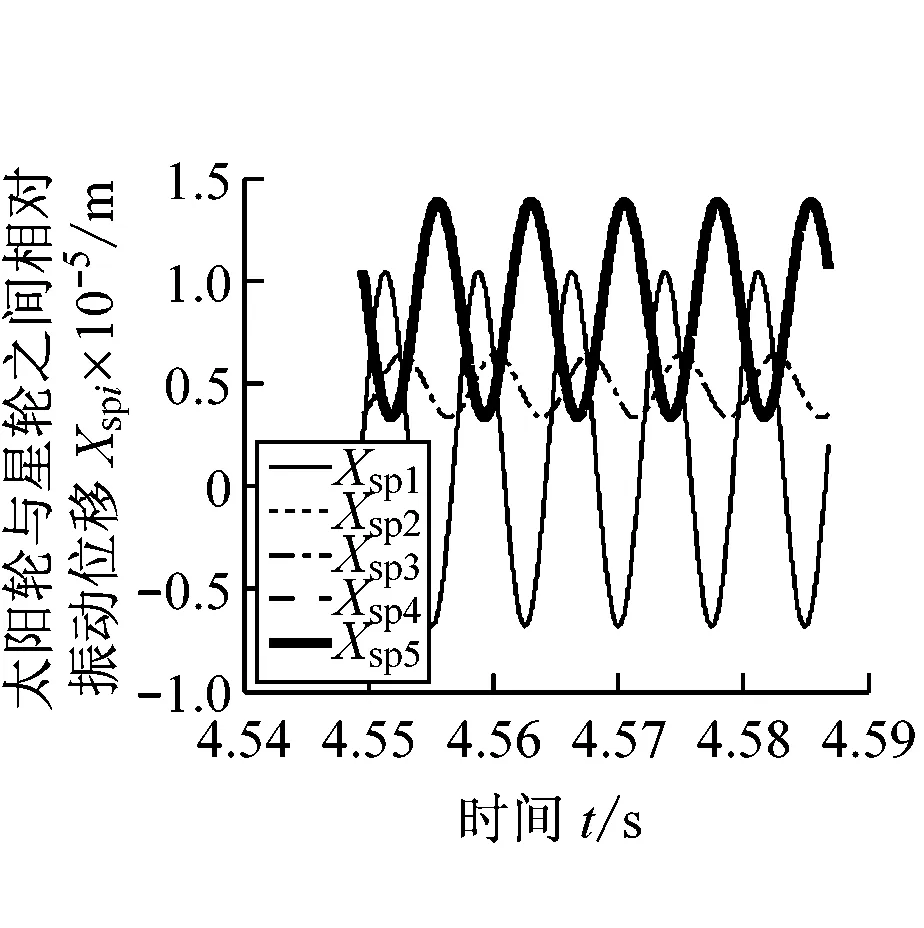

图8中系统无偏心误差作用且花键间隙取值为0 μm,仅受时变啮合刚度激励,表现为拟周期运动。图8(a)为太阳轮分别与5个星轮的相对振动位移曲线,图8(b)~图8(d)分别为太阳轮与星轮1的相图、Poincare图、相对振动加速度频谱图。可以看出太阳轮分别与5个星轮的相对振动幅度相同,且没有轴频波动;相图为具有一定宽度的曲线带;Poincare映射图由一些看似连续的点组成;FFT频谱含有啮合频率以及倍频成分。

(a) 时间历程

(b) 相图

(c) Poincare图

(d) FFT频谱

(a) 时间历程

(b) 相图

(c) Poincare图

(d) FFT频谱

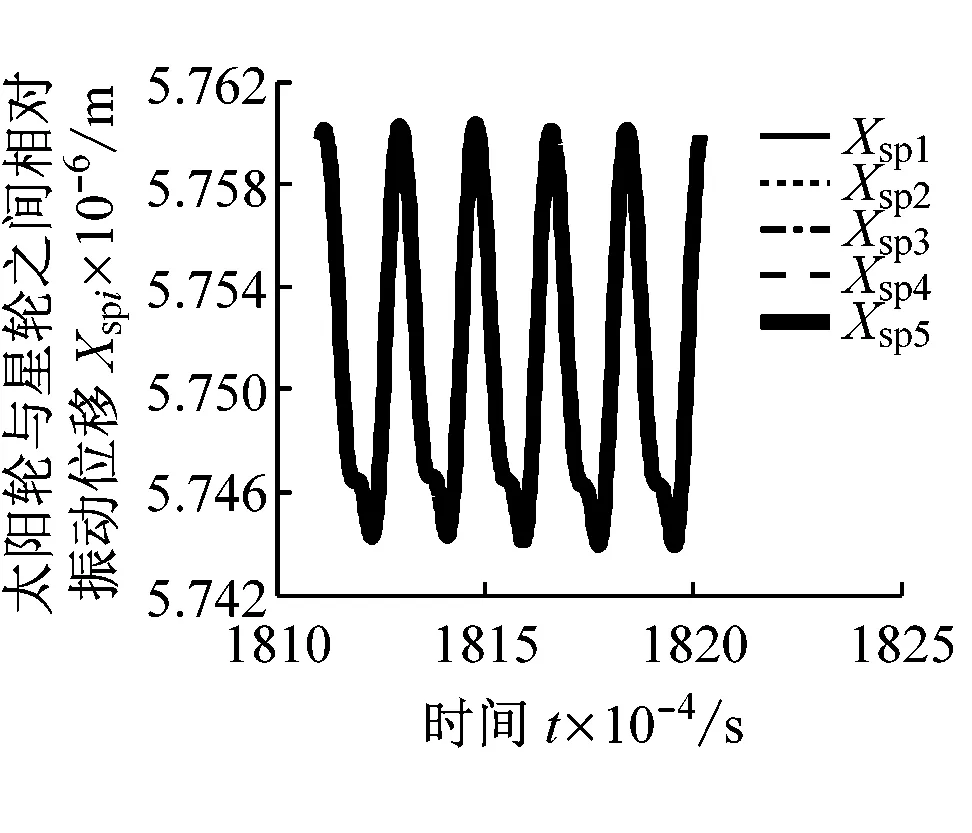

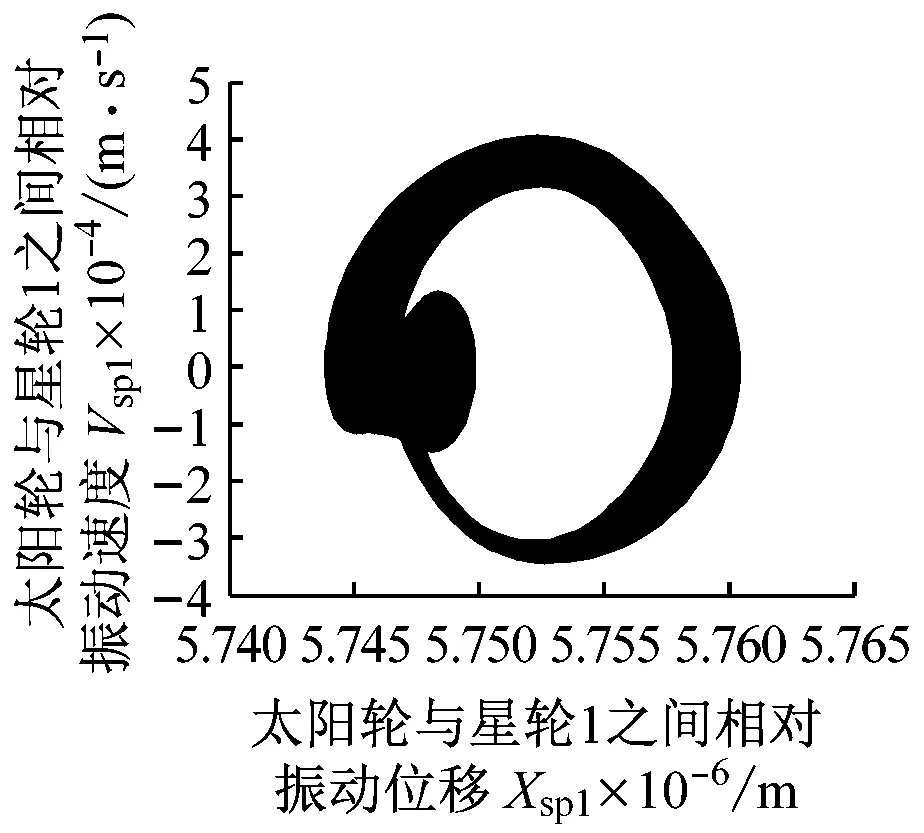

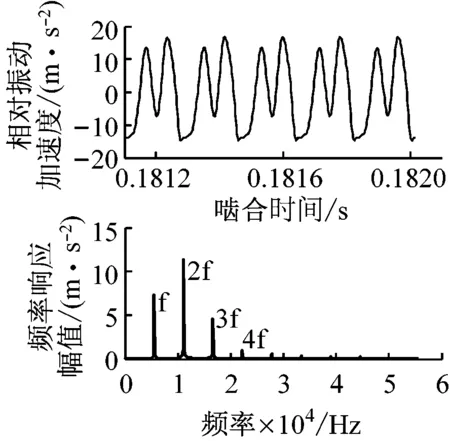

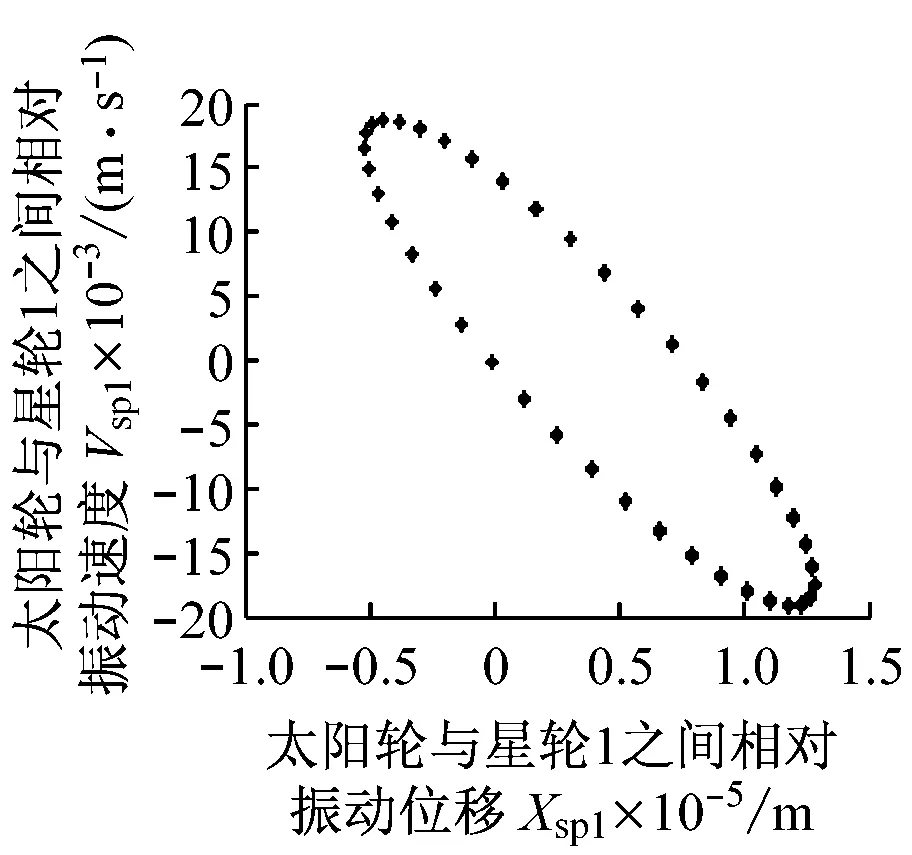

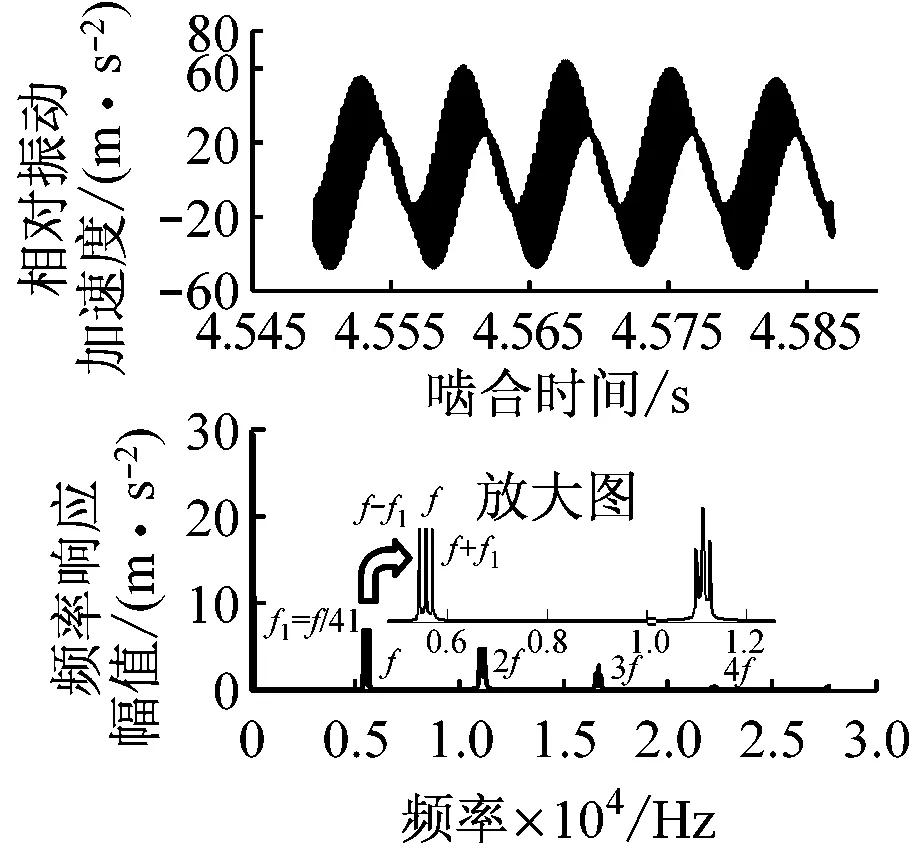

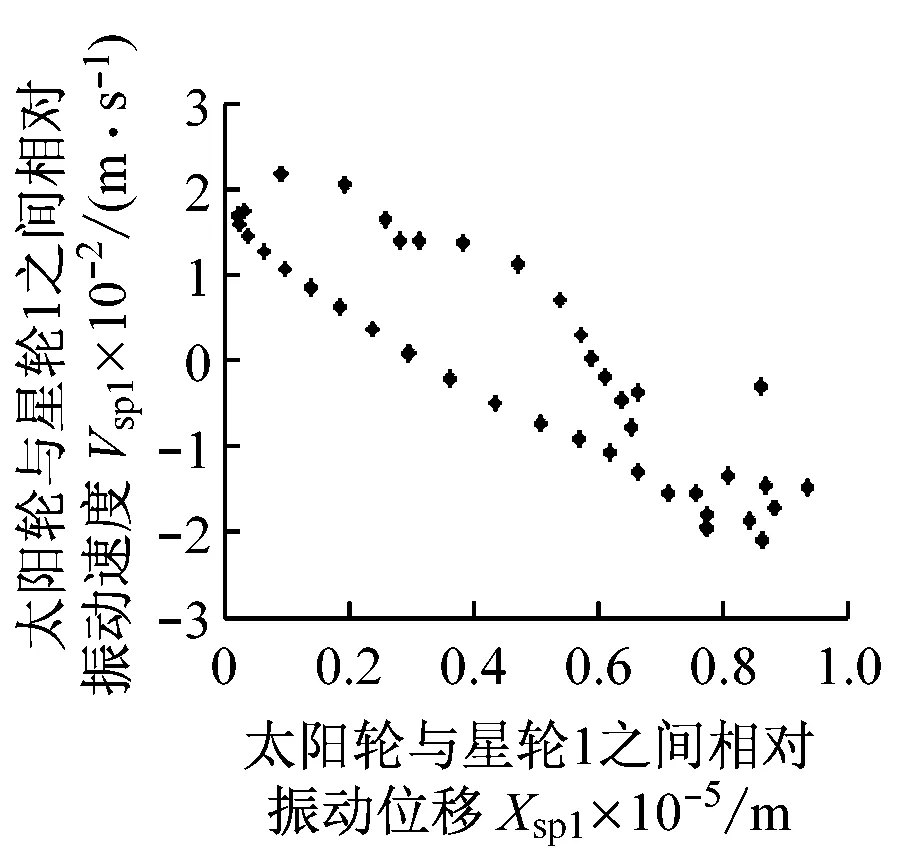

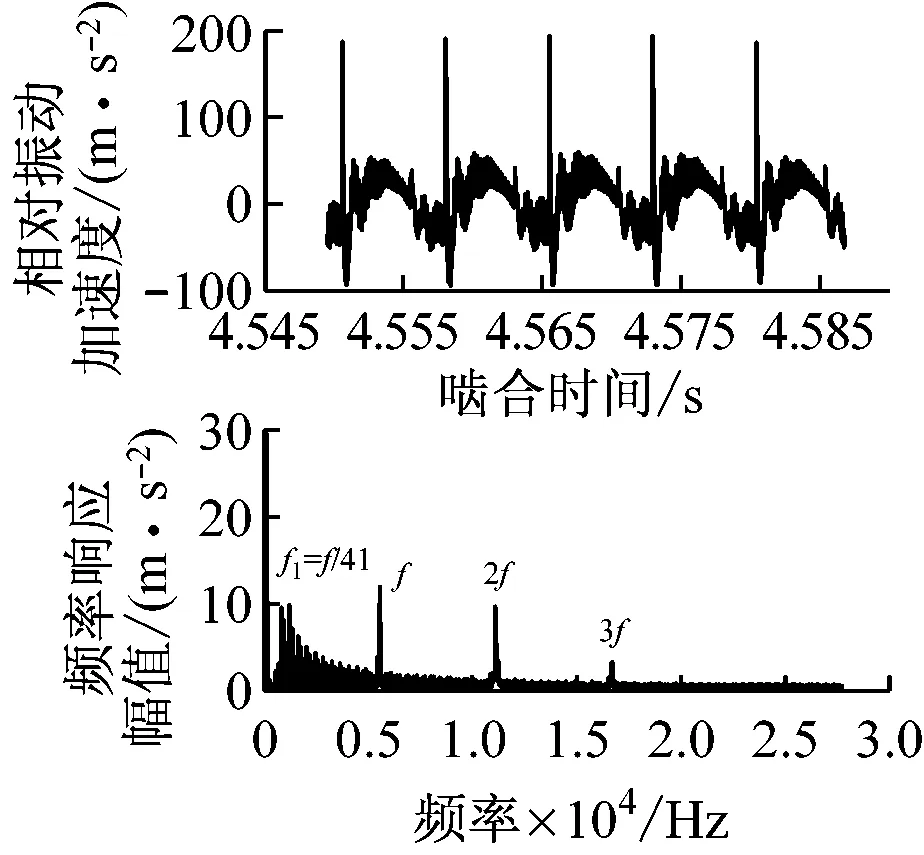

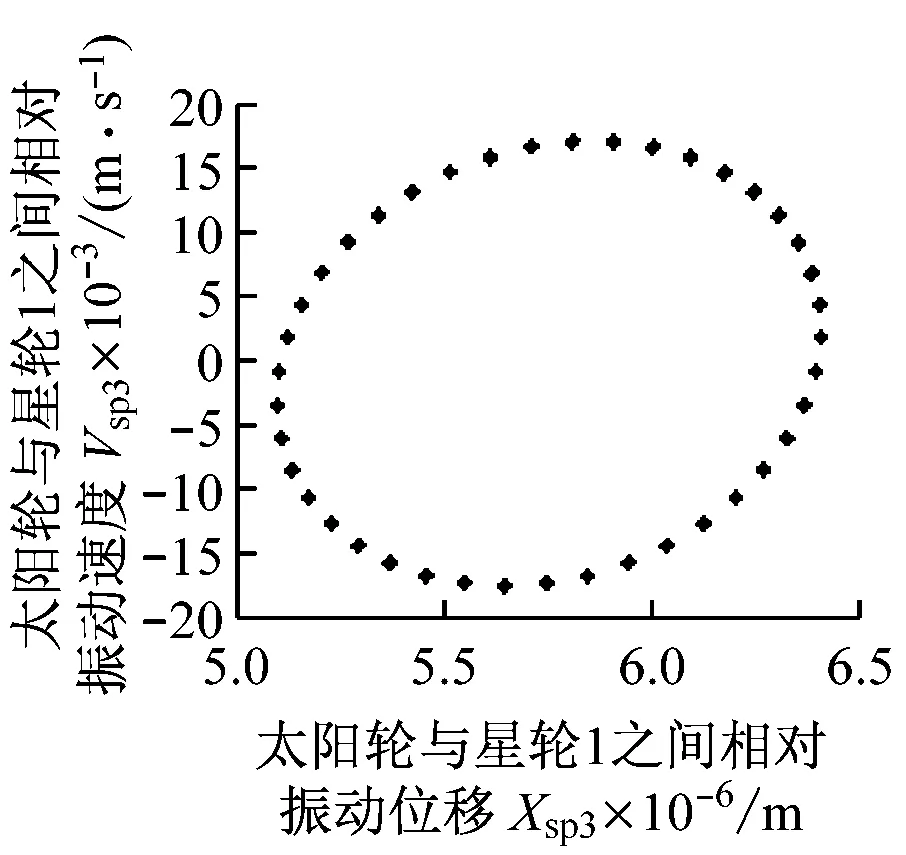

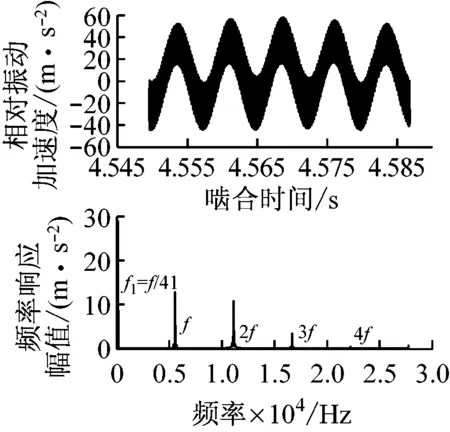

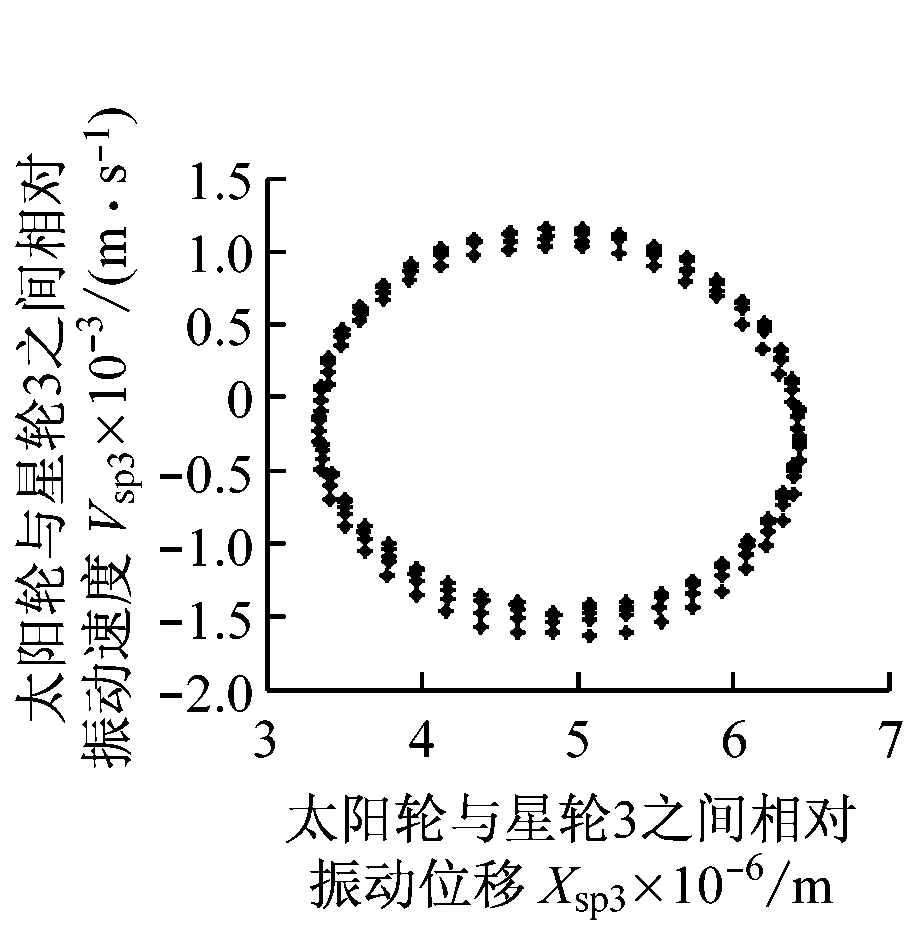

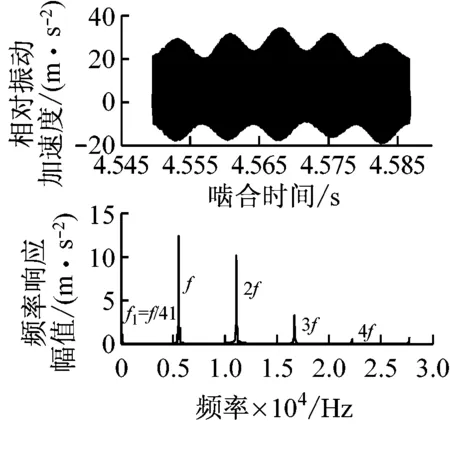

图9中系统在星轮1偏心误差Ep1=20 μm、花键间隙L=50 μm及时变啮合刚度激励作用下,表现为次谐波响应。图9(a)为太阳轮分别与5个星轮的相对振动位移曲线,其中太阳轮与星轮2、5的相对振动位移曲线重合,太阳轮与星轮3、4的相对振动位移曲线重合;图9(b)~图9(d)分别为太阳轮与星轮1的相图、Poincare图、相对振动加速度频谱图。可以看出太阳轮与星轮1的相对振动位移明显增大,这是由于星轮1存在偏心误差,增强了太阳轮与星轮1啮合时的相对振动;相图为闭合椭圆曲线;此时的Poincare映射图为41个规律排列的离散点;FFT频谱图有轴频f1、啮合频率以及倍频成分,在啮合频率及倍频附近出现边频,这是由于轴频波动的调制。

(a) 时间历程

(b) 相图

(c) Poincare图

(d) FFT频谱

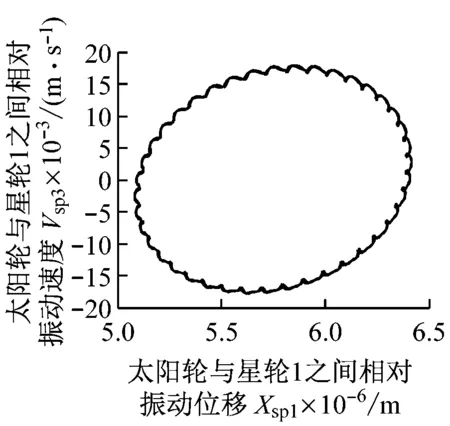

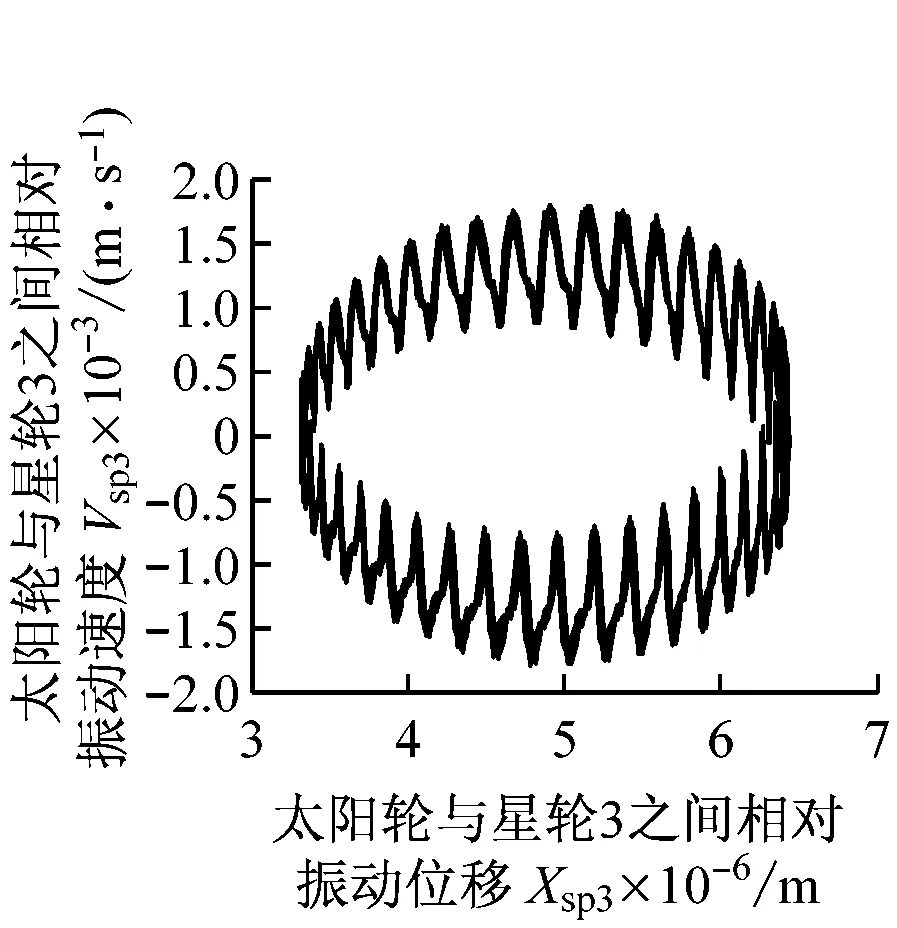

图10中系统在星轮1~3的偏心误差Epl=20 μm(l=1,2,3)、花键间隙L=50 μm及时变啮合刚度激励作用下,有混沌响应的趋势。图10(a)为太阳轮分别与5个星轮的相对振动位移曲线,其中太阳轮与星轮1、3的相对振动位移曲线重合,太阳轮与星轮4、5的相对振动位移曲线重合;图10(b)~图10(d)分别为太阳轮与星轮1的相图、Poincare图、相对振动加速度频谱图。可以看出太阳轮与星轮4、5的相对振动位移幅值最大,这可能是由于太阳轮与存在偏心误差的星轮啮合,产生浮动,影响了与无偏心误差的星轮啮合;相图为非圆非椭圆的闭合曲线;Poincare映射图为多个非均匀排列的离散点;图10(d)中相对振动加速度曲线图出现突然增大的变化,这是由于相对振动位移在轴频波动的同时出现锯齿状波动,引起相对速度及相对加速度产生相应的变化;FFT频谱是具有一定宽度并逐渐衰减的连续谱。

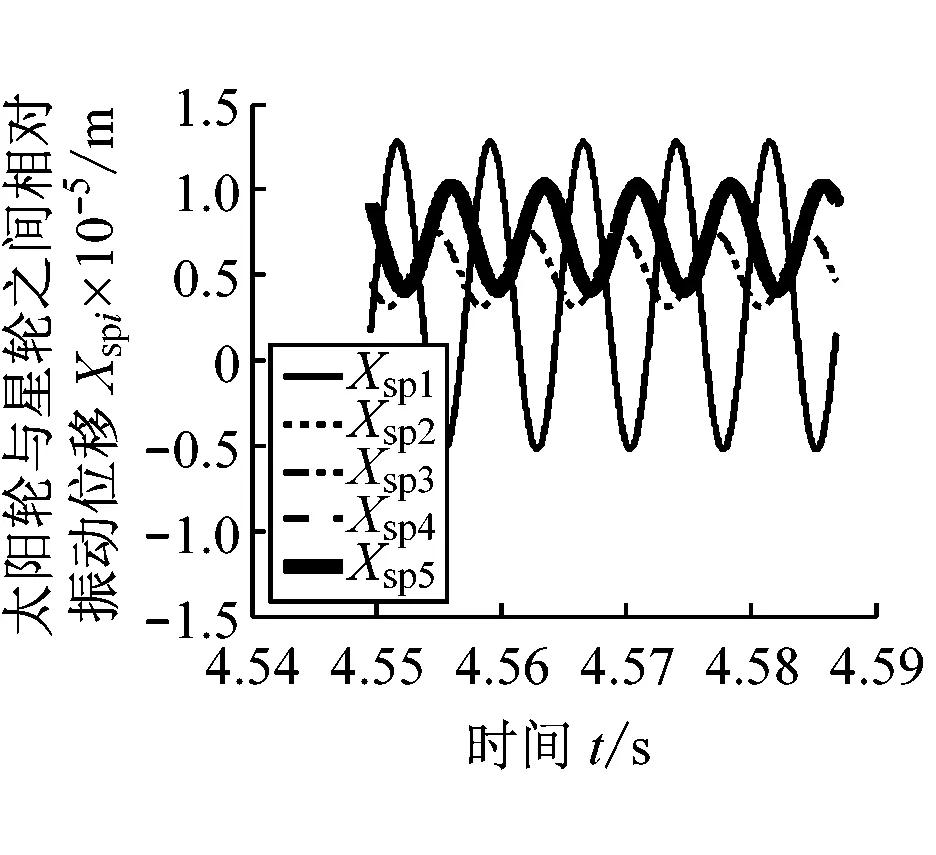

(a) 时间历程

(b) 相图

(c) Poincare图

(d) FFT频谱

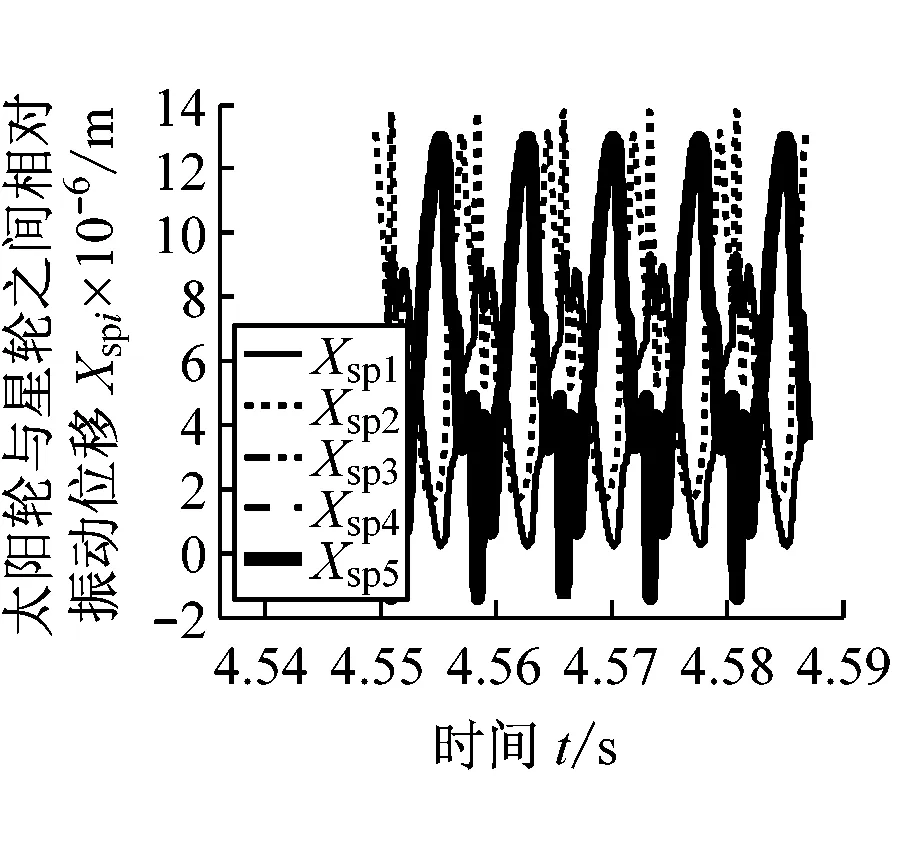

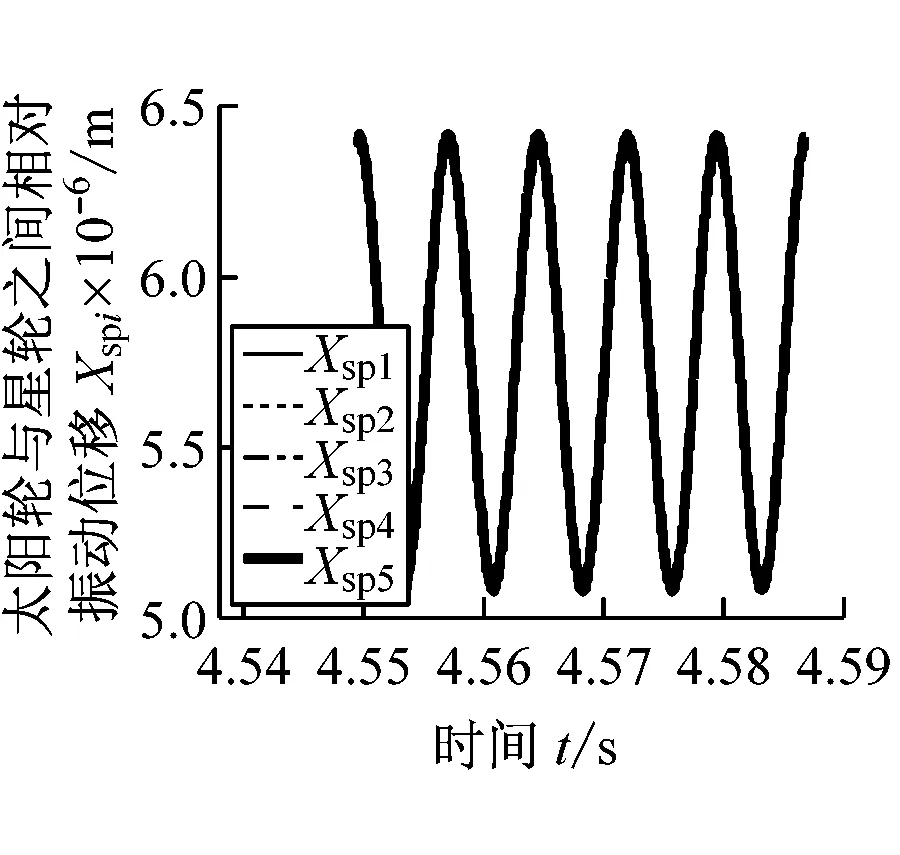

图11中系统在5个星轮的偏心误差Epi=20 μm、花键间隙L=50 μm及时变啮合刚度激励作用下,表现为次谐波响应。图11(a)为太阳轮分别与5个星轮的相对振动位移曲线,其中太阳轮与星轮1、3的相对振动位移曲线重合,太阳轮与星轮4、5的相对振动位移曲线重合;图11(b)~图11(d)分别为太阳轮与星轮1的相图、Poincare图、相对振动加速度频谱图。可以看出太阳轮与5个星轮的相对振动位移幅值相同,这说明此时系统依旧可以保证均载;相图为闭合椭圆曲线;Poincare映射图为41个规律排列的离散点;FFT频谱图有轴频、啮合频率以及倍频成分,由图11(a)、图11(d)可以看出此时太阳轮与星轮的相对振动位移及相对振动加速度仍然有轴频波动,这是由于5个星轮均是在偏心的状态下与太阳轮啮合。

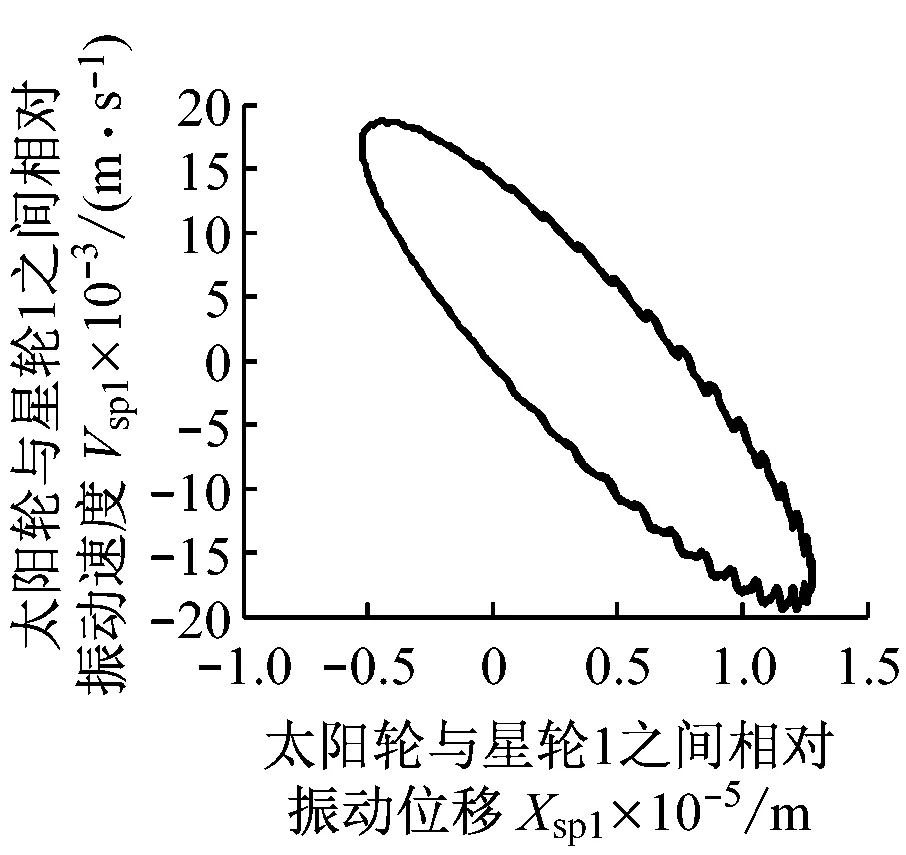

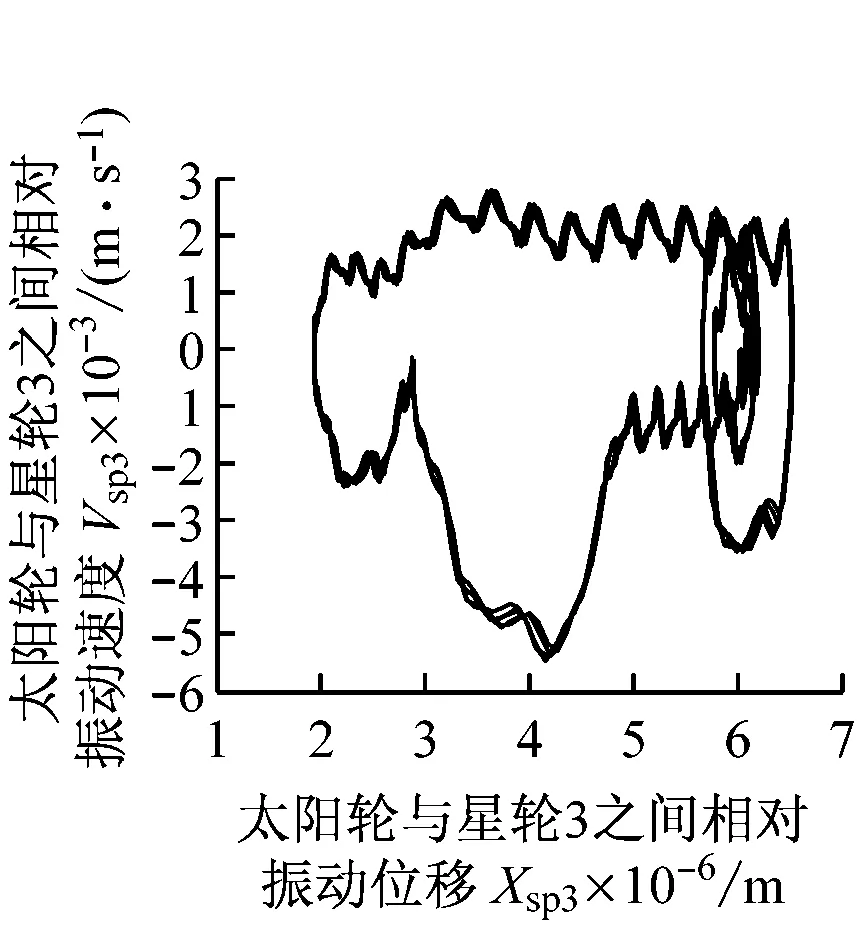

图12为星轮1偏心误差Ep1=40 μm,L=50 μm及时变啮合刚度激励作用时系统的动态响应,有混沌响应的趋势。图12(a)为太阳轮分别与5个星轮的相对振动位移曲线,其中太阳轮与星轮2、5的相对振动位移曲线重合,太阳轮与星轮3、4的相对振动位移曲线重合;图12(b)~图12(d)分别为太阳轮与星轮3的相图、Poincare图、相对振动加速度频谱图。可以看出图8(a)中星轮1及与之相邻的星轮2、5和太阳轮之间的相对振动位移幅值较大,星轮3、4和太阳轮之间的相对振动位移出现锯齿状波动,这说明其他星轮均会受到星轮1偏心误差的影响;图12(a)与图9(a)相比,可以看出星轮2、5和太阳轮之间的相对振动位移幅值明显增大,这说明星轮偏心误差增强了系统的振动;相图为非圆非椭圆的闭合曲线;Poincare映射图为多个非均匀排列的离散点,FFT频谱为具有一定宽度并逐渐衰减的连续谱。

(a) 时间历程

(b) 相图

(c) Poincare图

(d) FFT频谱

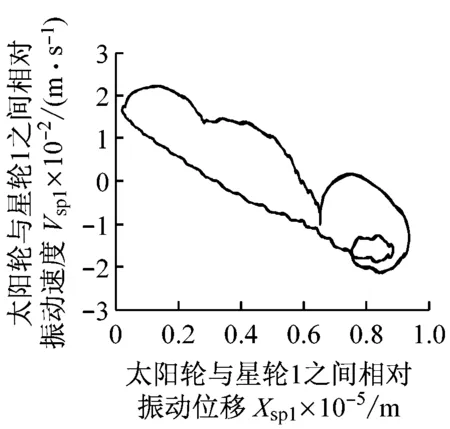

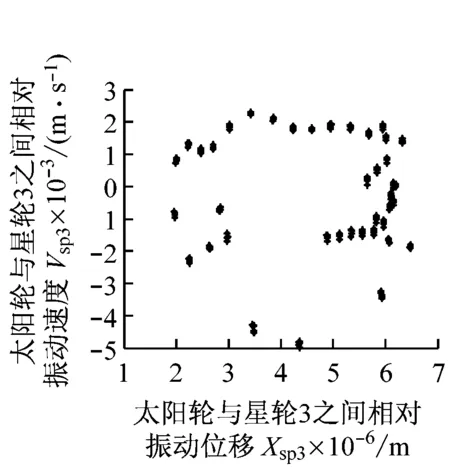

图13为星轮1偏心误差Ep1=40 μm,L=0 μm及时变啮合刚度激励作用时系统的动态响应,表现为次谐波响应。图13(a)为太阳轮分别与5个星轮的相对振动位移曲线,其中太阳轮与星轮2、5的相对振动位移曲线重合,太阳轮与星轮3、4的相对振动位移曲线重合;图13(b)~图13(d)分别为太阳轮与星轮3的相图、Poincare图、相对振动加速度频谱图。可以看出星轮3、4和太阳轮之间的相对振动位移未出现锯齿状波动,对比图12(a)与图13(a)可说明太阳轮浮动影响了系统的稳定性;星轮2~5和太阳轮之间的相对振动位移依然有轴频波动,这是由于本文在强度允许的情况下尽量降低支承太阳轮的花键轴的刚度,因此星轮2~5依然会受到星轮1偏心误差的影响;相图为闭合曲线;Poincare映射图为近似圆排列的离散点;FFT频谱图有轴频、啮合频率以及倍频成分。

(a) 时间历程

(b) 相图

(c) Poincare图

(d) FFT频谱

5 结 论

本文通过对浮动式星型齿轮传动系统动态特性进行计算分析,并分析各星轮偏心误差及间隙浮动机构对星型齿轮传动系统动态特性的影响规律,经过总结得到以下结论:

(1) 随着星轮偏心误差的增大,系统传动时产生的振动会逐渐增强。

(2) 存在偏心误差的星轮越集中分布,越不利于系统传动的稳定性。

(3) 存在偏心误差的星轮会对其他不存在偏心误差的星轮产生影响,使不存在偏心误差的星轮啮合时相对振动产生轴频波动,与之相邻的星轮所受影响较大。

(4) 间隙浮动结构影响了星型齿轮传动系统的稳定性,根据此结论可以得出,间隙浮动结构虽然有利于系统均载性能[16],但不利于系统传动的振动噪声的控制,故在设计间隙浮动结构时需要权衡利弊,综合考虑星型齿轮传动系统的使用要求。

[1] 孙智民,沈允文,王三民,等.星型齿轮传动系统的非线性动力学分析[J].西北工业大学学报,2002,20(2):222-226.

SUN Zhimin, SHEN Yunwen, WANG Sanmin, et al. On nonlinear dynamic behavior of star gear system due to clearances[J].Journal of Northwestern Polytechnical University, 2002,20(2):222-226.

[2] 孙智民,季林红,沈允文,等.齿侧间隙对星型齿轮传动扭振特性的影响研究[J].机械设计,2003,20(2):3-6.

SUN Zhimin, JI Linhong, SHEN Yunwen, et al. Influence of backlashes on tosional vibration of star gear train[J].Journal of Machine Design,2003,20(2):3-6.

[3] 孙智民,季林红,沈允文.负载对星型齿轮传动动态特性的影响分析[J].机械科学与技术,2003,22(1):94-97.

SUN Zhimin, JI Linhong, SHEN Yunwen. Influence of exteral load on dynamic behavior of star gear system[J]. Mechanical Science and Technology,2003,22(1):94-97.

[4] 鲍和云.两级星型齿轮传动系统分流特性及动力学研究[D].南京:南京航空航天大学,2006.

[5] 朱自冰,朱如鹏,鲍和云.两级星型齿轮传动系统非线性动力学研究[J].航空动力学报,2007,22(11):1963-1970.

ZHU Zibing, ZHU Rupeng, BAO Heyun. Non-linear dynamic study of 2-stage star gear train[J]. Journal of Aerospace Power,2007,22(11):1963-1970.

[6] 周璐,巫世晶,李景,等. 2K-H行星轮系的平移扭转模型建立与非线性动态特性分析[J]. 振动与冲击, 2016,35(12):71-76.

ZHOU Lu, WU Shijing, LI Jing, et al. Establishment of translation and torsional model and nonlinear dynamic characteristic analysis for 2K-H planetary gear trains[J]. Journal of Vibration and Shork, 2016,35(12):71-76.

[7] 石珍,王家序,肖科,等.少齿差行星减速器振动特性仿真与实验研究[J].振动与冲击, 2014,33(20):133-139.

SHI Zhen, WANG Jiaxu, XIAO Ke, et al. Vibration characteristics simulation and experimental research on a planetary reducer with small tooth number difference[J]. Journal of Vibration and Shork, 2014,33(20):133-139.

[8] 刘振皓,巫世晶,王晓笋,等. 基于增量谐波平衡法的复合行星齿轮传动系统非线性动力学[J]. 振动与冲击, 2012,31(3):117-122.

LIU Zhenhao, WU Shijing, WANG Xiaosun, et al. Nonlinear dynamic of compound planetary gear sets based on incremental harmonic balance method[J]. Journal of Vibration and Shork, 2012,31(3):117-122.

[9] CHAARI F, FAKHFAKH T, HBAIEB R, et al. Influence of manufacturing errors on the dynamic behavior of planetary gears[J]. The International Journal of Advanced Manufacturing Technology,2006,27(7/8):738-746.

[10] DONG Huimin, ZHANG Kai, WANG Delun, et al. Dynamic modeling of planetary gear train for vibration characteristic analysis[J]. Mechanisms, Transmissions and Applications,2015,31:187-195.

[11] GU X, VELEX P. On the dynamic simulation of eccentricity errors in planetary gears[J]. Mechanism and Machine Theory, 2013,61(1):14-29.

[12] LIGATA H, KAHRAMAN A, SINGH A. An experimental study of the influence of manufacturing errors on the planetary gear stresses and planet load sharing[J]. Journal of Mechanical Design,2008,130(4):137-139.

[13] GILL-JEONG C, PARKER R G. Influence of bearing stiffness on the static properties of a planetary gear system with manufacturing errors[J]. Journal of Mechanical Science and Technology, 2004,18(11):1978-1988.

[14] 李润方,王建军.齿轮系统动力学: 振动,冲击,噪声[M]. 北京:科学出版社, 1997.

[15] 王峰,方宗德,李声晋. 斜齿轮动力学建模中啮合刚度处理与对比验证[J]. 振动与冲击, 2014,33(6):13-17.

WANG Feng, FANG Zongde, LI Shengjin. Treatment and contrast verification of meshing stiffness in dynamic model of helical gear[J]. Journal of Vibration and Shork, 2014,33(6):13-17.

[16] 周建星,刘更,吴立言,等.中心轮浮动式行星传动动态均载性能研究[J].机械科学与技术,2009,28(8):857-861.

ZHOU Jianxing, LIU Geng, WU Liyan, et al. Load sharing characteristic of a planetary gear system with load balancing mechanism[J]. Mechanical Science and Technology,2009,28(8):857-861.