杂质对高岭土尾矿、铝厂污泥与镍渣合成堇青石的影响

周 敏 ,张 腾 ,李广慧 ,陈 锋 ,柯开展 ,李选明 ,路俊杰

(1. 福建省建筑科学研究院,福建 福州 350025; 2. 福州大学,福建 福州 350100; 3. 福建工程学院,福建 福州 350100)

0 引 言

高岭土尾矿是经矿场原矿处理后剩余的尾料,含有较高的SiO2[1-2],铝厂污泥则是在铝型材生产过程中产生的废泥,经过分析,污泥中的主要成分是γ-AlOOH,颗粒细,活性高,能促进固相反应的进行[3],镍渣是镍合金生产时排放的水淬电炉渣[4],含有较高含量的MgO,这三种都是属于废弃物,大量的堆放给生产环境带来危害,如何综合有效的利用这些废弃物成为目前的当务之急[5-6]。堇青石(2MgO·2Al2O3·5SiO2)膨胀系数低、抗热震性能优良,因此常被应用于对热震条件要求非常严苛的场合,如被用作优质的耐火材料、生产泡沫陶瓷[7-10]、或作为汽车净化器的蜂窝状载体材料,但堇青石存在高温荷重性能差的缺点[11-12]。据前期试验可知,利用高岭土尾矿、铝厂污泥及镍渣这三种废弃物能够合成堇青石[13],试验用废弃物分别为龙岩地区高岭土尾矿,南平某铝厂污泥及宁德某镍合金生产企业的镍渣,这些原料中含有少量的Fe2O3、CaO等杂质,这些杂质影响合成堇青石材料的含量、烧成温度及微观结构等。本文主要研究Fe2O3和CaO对堇青石的合成温度和晶相组成的影响,以确定最佳的杂质含量,为废弃物的综合应用提供指导。

1 实 验

1.1 原材料

1.1.1 高岭土尾矿

本课题采用龙岩地区高岭土尾矿。其化学成分如表1所示。

1.1.2 铝厂污泥

依据已有研究表明[3],铝厂污泥主要成分为γ-AlOOH,在温度达到450 ℃之后转变为具有介稳态、高活性的α-Al2O3,表2为试样经1000 ℃处理后测得的化学成分。

1.1.3 镍渣

镍渣来自宁德某镍合金项目产生的废弃物,颜色偏暗,含有较高的MgO,其化学组成如表3所示。

1.2 试验方案及制备

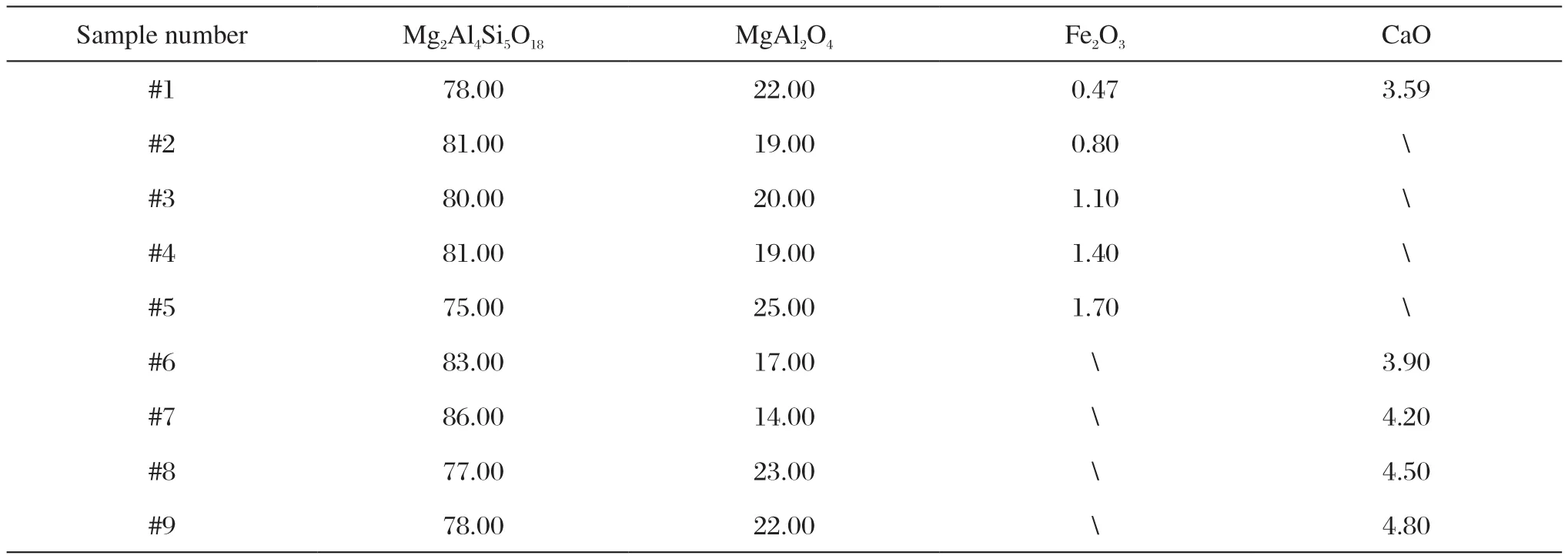

以高岭土尾矿、铝厂污泥和镍渣作为主要原料合成堇青石,其基准配合比为:高岭土尾矿28%;铝厂污泥40%;镍渣32%。依据表1、表2及表3各原料化学百分比组成基准配合比中的Fe2O3含量为0.47%,CaO含量为3.59%。在此基础上添加Fe2O3含量,使之含量分别达到0.80%,1.10%,1.40%和1.70%。以基准配合比编号为1#,其他四个试样依次编号为2#、3#、4#、5#。同理,在1#基准试样的基础上添加CaO,使试样的含量分别达到3.90%,4.20%,4.50%和4.80%,将其依次编号为6#、7#、8#和9#。将三种废弃物分别磨细过0.15 mm筛,分别烘干后,按配方质量比取样并混合均匀,加适量水使之可塑成型,制成约直径约20 mm大小的球状试样,经105 ℃-110 ℃下干燥至恒重,然后升温至1350 ℃,保温时间3 h。将烧成试样经冷却后破碎,部分研磨成过0.075 mm筛的粉末,进行xrd测试,另外部分制成平整薄片,进行SEM测试。

1.3 测试方法

XRD测试采用philips. X pert-MPD X射线衍射仪,晶相结构与晶胞参数用Philips X pert plus软件进行分析,采用内标半定量分析确定各晶相的含量。显微结构采用Philips XL30ESEM扫描电镜进行分析。

2 结果与分析

2.1 Fe2O3和CaO杂质含量对堇青石形成的影响

由表4可知,基准试样1#中Fe2O3含量为0.47%时,堇青石含量为78%,尖晶石含量为22%,随着Fe2O3杂质含量从0.47%增加到0.8%时,合成料中堇青石含量达到81%。这可能由于Fe2O3与污泥煅烧形成的Al2O3形成固溶体,使结构中缺陷浓度增加,这些缺陷破坏了晶相的有序性,提高晶格活性,加速反应的进行,促进堇青石形成,其缺陷方程如式1所示。

Fe2O3的增加使微观结构中缺陷浓度增加,离子扩散速度加快,导致堇青石增加,使镁铝尖晶石含量下降。而当Fe2O3含量在0.8%和1.4%之间时,堇青石含量几乎不变,约为80%左右。随着Fe2O3含量继续增加,堇青石含量较大幅度下降,从81%降至75%。因此,当Fe2O3继续增加时,生成液相量增加,导致烧结中出现再排列和溶解析出,促进了镁铝尖晶石的烧结和堇青石分解。

表1 高岭土尾矿化学成分分析Tab.1 The chemical composition of kaolin tailing

表2 铝厂污泥化学成分分析Tab.2 The chemical composition of aluminum factory waste slag

表3 镍渣化学成分分析Tab.3 The chemical composition of nickel slag

表4 各试样晶相含量(wt.%)Tab.4 The crystal phase content of the samples (wt.%)

图1 1#-5#样品的XRD谱图Fig.1 XRD patterns of samples #1-#5

随着CaO杂质的增加,堇青石含量呈现先增加后减少的趋势,由表4可知,当CaO含量达到4.2%时,生成堇青石达到最大值,当CaO杂质含量继续增加,堇青石开始下降。这可能由于Ca2+的半径大于Al3+半径,其半径分别为:rAl3+ =0.054 nm,rCa2+=0.100 nm,因此CaO与Al2O3不能形成固溶体,只能形成化合物,反应式如下:

图2 1#及6#-9#样品的XRD谱图Fig.2 XRD patterns of samples #1 and #6-#9

化合物在高温下促进液相形成,有利于原料扩散烧结,从而增加堇青石生成,但当CaO含量超过一定量,过量的液相又导致堇青石的分解,含量下降[14-15]。

2.2 Fe2O3和CaO杂质对各试样晶相结构的影响

试样中均存在堇青石与尖晶石两种晶相,用plus软件计算确定各自结果如表5所示。

表5 堇青石晶相的晶胞参数Tab.5 Unit cell parameters of cordierite crystal phases

与单晶相比较,Fe2O3杂质对堇青石的晶相结构影响不大,从表5可看出,堇青石晶相结构均保持不变,为六方结构,晶胞参数和体积变化不大。这是由于堇青石为富镁矿物,结构中Mg为四次配位,其在四面体中比Fe3+更稳定,虽然有少量Fe3+取代Mg2+的位置形成固溶体,但总体而言对堇青石结构影响不大。

而CaO杂质的增加对生成堇青石的结构发生巨大影响,使堇青石由原来的六方转变为四方结构,晶胞参数发生较大变化,晶胞体积下降,这可能是由于Ca2+取代Mg2+位置,导致堇青石晶格变形,键角变化,由六方晶系转变为四方晶系。

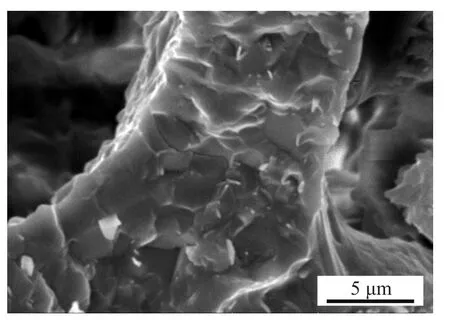

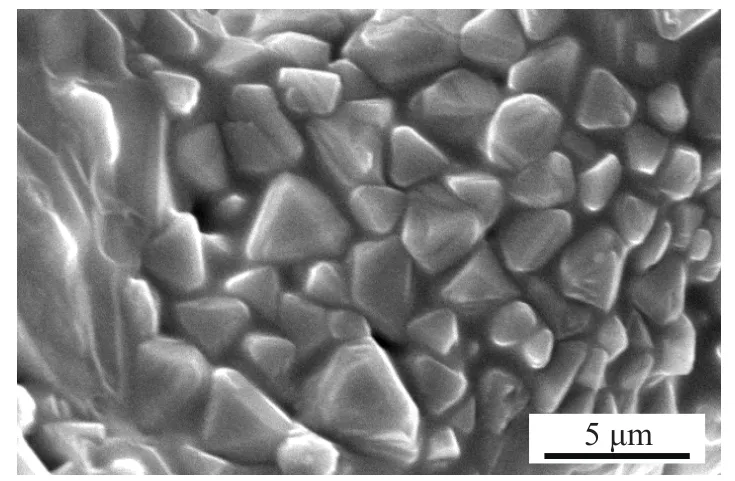

2.3 SEM分析

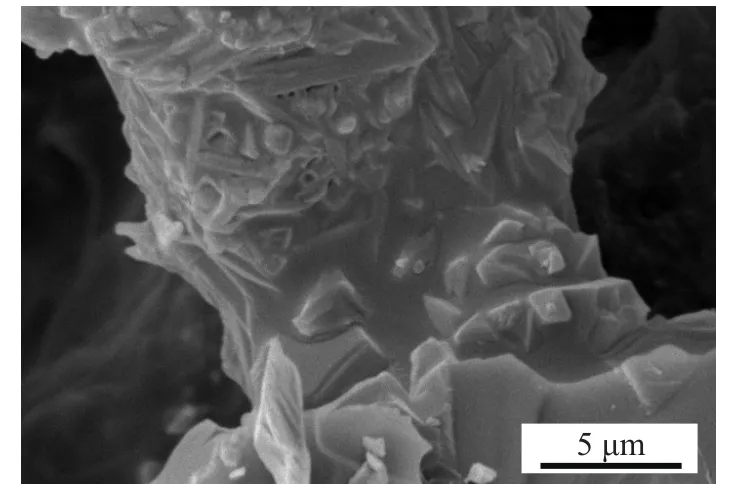

将Fe2O3含量为0.8%和1.7%的试样进行SEM分析,具体如图3和图4所示。由图3可看出,Fe2O3含量0.8%时生成较多的堇青石,颗粒细小而多,且粒型饱满,相对较大的八面体镁铝尖晶石分布在粒状堇青石晶相中间,结合紧密,这种状态下的堇青石与尖晶石结合体兼具良好的抗热震性能和机械强度。当Fe2O3含量增加到1.7%时,由于Fe2O3杂质促进液相烧结的效果,使生成的堇青石分解,同时出现较多的玻璃相,由图4可看出,晶体与玻璃体熔结在一起,而堇青石含量减少。

图5和图6为CaO含量分别7#和9#试样的SEM图。由图可知,CaO含量为4.2%的7#试样中有较多饱满的堇青石晶粒生成,中间夹杂少量八面体镁铝尖晶石,底下部分为玻璃相,而CaO含量为4.8#的9#试样中由于过量液相的存在,导致粒状堇青石分解减少,而八面体镁铝尖晶石开始增加。

图3 2#样品SEM谱图Fig.3 SEM photo of sample #2

图4 5#样品的SEM谱图Fig.4 SEM photo of sample #5

图5 2#样品SEM谱图Fig.5 SEM photo of sample #2

图6 5#样品的SEM谱图Fig.6 SEM photo of sample #5

3 结 论

(1)适量Fe2O3和CaO杂质均有利于堇青石形成,当Fe2O3含量在0.8%-1.4%范围内,其堇青石生成量最大,约80%左右,当Fe2O3杂质超过1.4%时,堇青石开始分解,含量减少;而CaO含量为4.2%时,堇青石含量达到86%,当CaO继续增加,堇青石含量开始降低。

(2)Fe2O3杂质对反应形成堇青石晶相的结构影响不明显,其结构均为六方晶系,且晶胞尺寸和体积变化不大;而CaO杂质对堇青石晶相的结构影响显著,当其含量达到3.9%以上,结构由六方晶系转变为四方晶系,体积变小。

(3)Fe2O3和CaO杂质均促进液相形成,适量杂质促进反应进行,生成细小而多的堇青石颗粒;过量的杂质使玻璃相增加,导致堇青石分解。