电动汽车空调系统匹配与性能分析

王芷茗,张志猛,李 涛,陈申龙,陈光耀,袁晓红

(1.武汉理工大学 现代汽车零部件技术湖北省重点实验室,湖北 武汉 430070;2.武汉理工大学 汽车零部件技术湖北省协同创新中心,湖北 武汉 430070)

电动汽车使用结构更为紧凑的电动压缩机取代了传统压缩机,其整体往轻量化、小型化方向发展,空调蒸发器和冷凝器的安装空间越来越小,因此提高蒸发器和冷凝器换热效率是大势所趋。而目前国内外关于微通道平行流换热器的仿真计算和分析的研究较少。笔者以换热高效的微通道平行流换热器的电动汽车空调系统为研究对象,以提升系统性能和降低能耗为目标,重点研究电动汽车空调主要部件之间的匹配与空调系统性能的影响因素,通过各个部件之间的匹配优化来提升空调系统性能[1]。

1 电动汽车空调系统部件模型

笔者利用MATLAB软件进行了空调系统各部件的建模,并利用MATLAB/GUI搭建了仿真计算平台。

1.1 制冷剂物性计算模型

空调系统的能量交换是通过空气和制冷剂的热量交换进行的,制冷剂的热物性参数对于空调系统仿真计算来说是必不可少的,在系统仿真计算中要反复用到,是影响系统仿真运算的主要因素[2]。制冷剂的热物性参数取自NIST-REFPROP7.0。

1.2 微通道平行流冷凝器模型

冷凝器模型是目前在汽车空调中广泛使用的微通道平行流冷凝器模型,由于其结构比较复杂,细微结构传热难以用公式准确描述,因此,采用简化后的稳态分布参数模型[3]。制冷剂在冷凝器中的工作状态分为三种:过热、两相、过冷,按照制冷剂焓差对冷凝器划分若干个微元,并建立控制方程对每个微元进行求解。

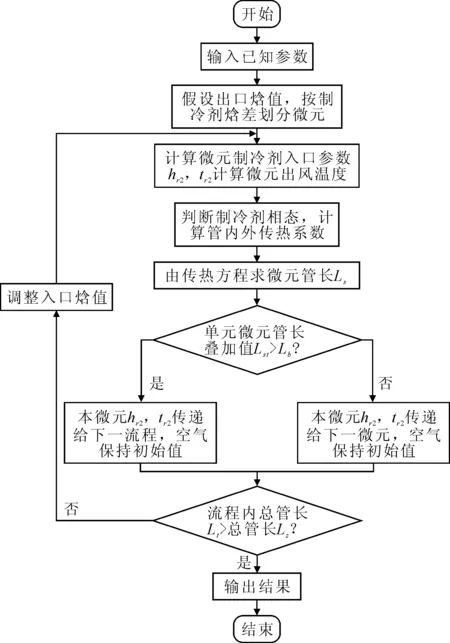

冷凝器模型的算法主要采用等焓差的微元换热法[4]。冷凝器仿真算法流程如图1所示。

图1 冷凝器仿真算法流程图

1.3 微通道平行流蒸发器模型

基于与微通道平行流冷凝器相似的原理,将蒸发器的换热划分为管内制冷剂侧、管外空气侧两部分。在管外空气侧换热系数的计算时,引入析湿系数来进行计算[5]。

蒸发器的算法设计跟冷凝器类似,但在输入和输出有点区别,由于双层布置的蒸发器其空气和制冷剂是叉流逆流的,此时空气侧入口与制冷剂侧入口不在同一层。因此,蒸发器模型是在已知出口制冷剂条件逆向求其入口制冷剂状态。蒸发器的逆向仿真程序流程如图2所示。

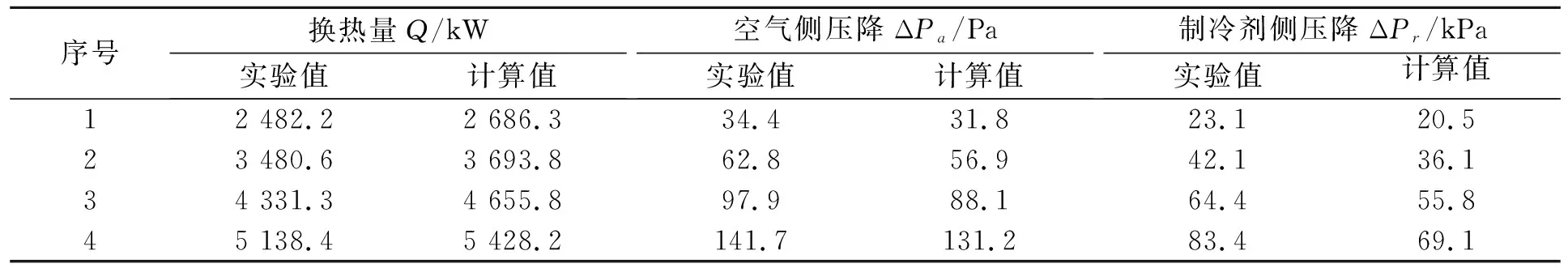

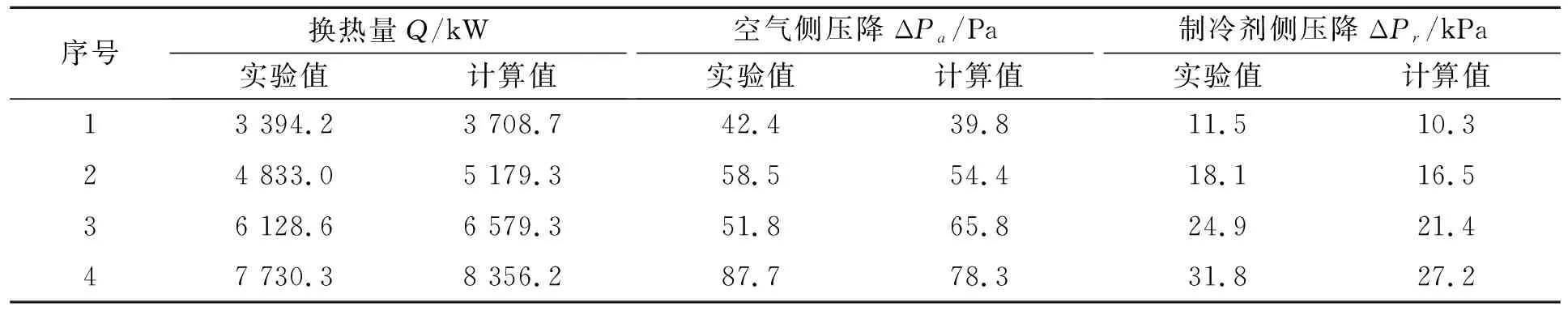

1.4 换热器仿真模型验证

用上述建立的仿真模型,与美瑞特公司生产的D310蒸发器和D310冷凝器的实验数据进行对比,微通道平行流蒸发器和冷凝器性能实验数据来源于美瑞特汽车空调公司的汽车空调综合性能试验台,试验台根据焓差法原理设计,对比结果如表1和2所示。由表1和表2可知:蒸发器和冷凝器的换热量和空气侧的压降模型的计算值与实验值相差不大,蒸发器和冷凝器的换热量计算值比实验值大,最大偏差分别为8.23%和9.27%,空气侧压降计算值比实验值小,最大偏差分别为10.01%和10.72%,而制冷剂侧的压降计算值比实验值小,且偏差较大,由于其压降偏差数值的单位为kPa,误差都在10 kPa内,对制冷剂的热物性的计算影响较小,在系统分析所能接受的误差范围内,其最大偏差分别为17.16%和14.47%。

图2 蒸发器仿真算法流程图

表1 蒸发器实验值与模型计算值比较

表2 冷凝器实验值与模型计算值比较

1.5 空调系统其他部件数学模型

(1)电动压缩机数学模型建立。在汽车空调系统中,压缩机主要是提高制冷剂的温度和压力,使其满足制冷剂与外界环境发生热交换,是系统的动力输入。由于压缩机结构复杂,影响其输出参数的因素较多,难以用精确的数学模型表达。因此,笔者用经验系数确定压缩机的等熵效率和容积效率等,建立电动压缩机的通用模型[6]。其基本计算公式为:

①压缩机出口制冷剂质量流量如计算公式(1)所示。

(1)

式中:qr为压缩机制冷剂质量流量;λ为容积效率,λ主要与吸气压力和排气压力有关;Vh为压缩机理论排气量,主要跟压缩机型式和结构参数有关;n为压缩机转速;Vs为压缩机入口工质比容。

②压缩机功率计算公式如式(2)所示。

(2)

式中:hsuc、hdis分别为压缩机的吸气焓和排气焓;ηis为压缩机的等熵效率,其计算公式如式(3)所示。

(3)

式中:pdis和psuc为压缩机的排气压力和吸气压力。

③压缩机排气温度计算公式如式(4)所示[7]。

(4)

式中:Tdis为排气温度;Tsuc为吸气温度。

(2)H型热力膨胀阀数学模型建立。由于膨胀阀的细微结构复杂,其运行状态一直在波动,笔者采用简化的膨胀阀模型。膨胀阀的能量计算公式如式(5)所示。

hr1=hr2

(5)

式中:hr1和hr2分别为膨胀阀进出口制冷剂焓值。

流经H型热力膨胀阀的制冷剂质量流量可由基本水力学公式计算[9]。膨胀阀的流量计算公式如式(6)和(7)所示。

(6)

(7)

式中:A为阀有效流通面积;ρri为进口的制冷剂密度;Pi和Po分别为制冷剂的进、出口压力;vo为膨胀阀出口制冷剂比容。

2 电动汽车空调系统性能分析

针对已经匹配好的的电动汽车空调系统建立其系统性能仿真模型,保持其他条件不变,分别研究压缩机转速和进风条件对系统性能的影响。

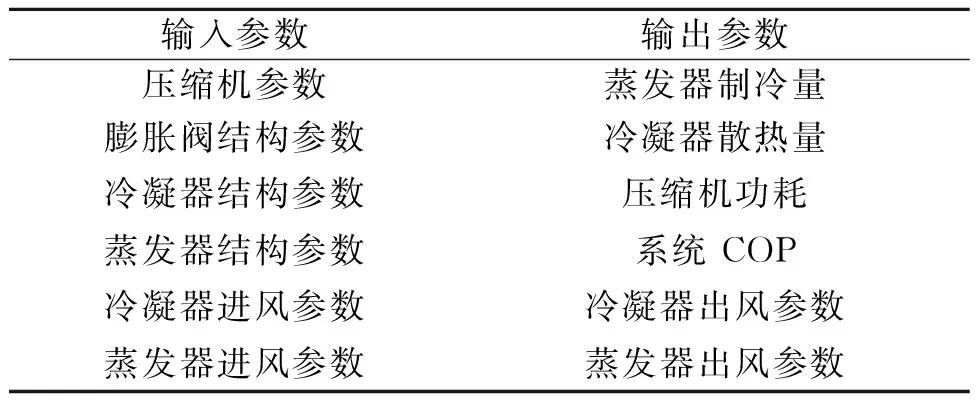

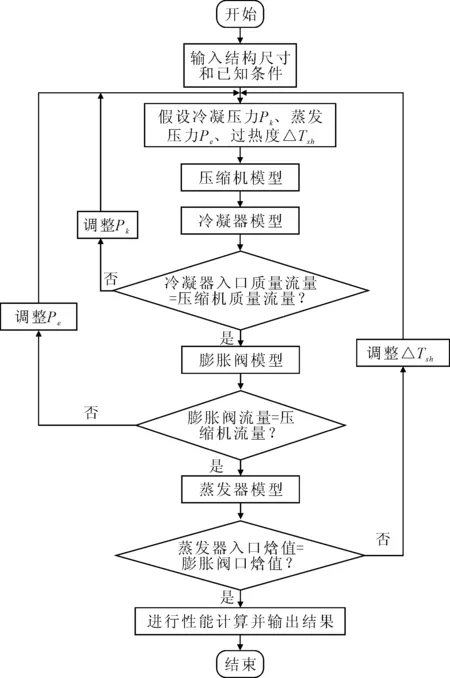

仿真系统模型由部件模型根据系统能量和压力平衡耦合而成。其输入参数和输出参数如表3所示。图3为系统性能仿真算法流程图。

表3 仿真系统输入和输出参数表

在保证各部件的物理结构参数和电动压缩机转速不变的情况下,研究换热器进风条件的变化对压缩机功耗、系统制冷量(蒸发器换热量)和系统COP(coefficient of performance)等系统性能的影响[10]。并分析造成其影响原因。

图3 系统性能仿真算法流程图

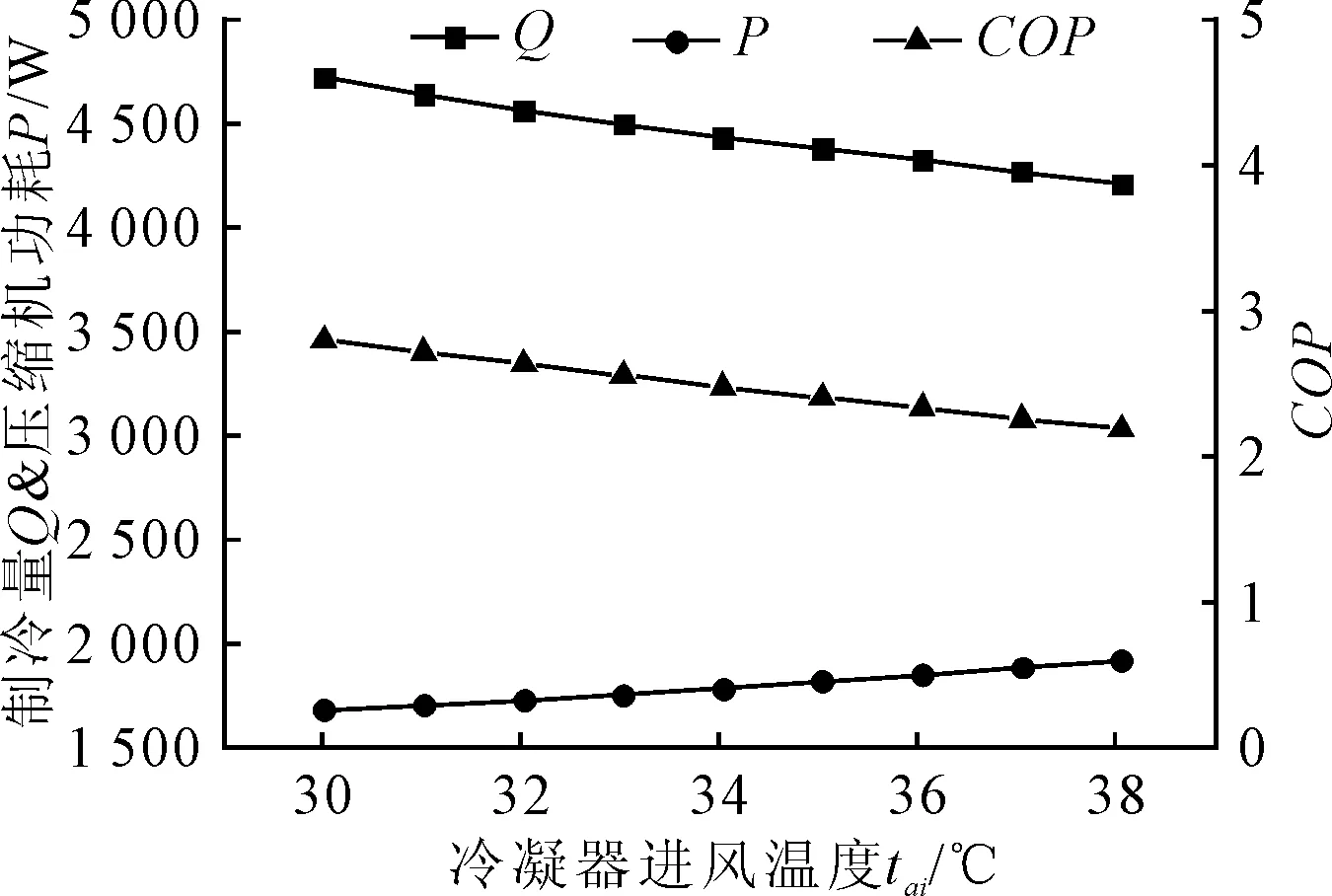

2.1 冷凝器侧进风温度的影响

通过性能仿真可知冷凝器进风温度对系统性能的影响,如图4所示。随冷凝器进风温度的升高,制冷量不断减小,压缩机功耗随冷凝器进风温度的升高不断增大,系统COP也是不断减小。这是由于冷凝器侧进风温度升高,换热温差减小,换热量减小。冷凝器压力升高,随着压缩机的排气压力和吸气压力升高,压缩机功耗增加,导致蒸发温度升高,蒸发器换热温差减小,制冷量减小,此时,系统COP值减小。

图4 冷凝器进风温度对系统性能的影响

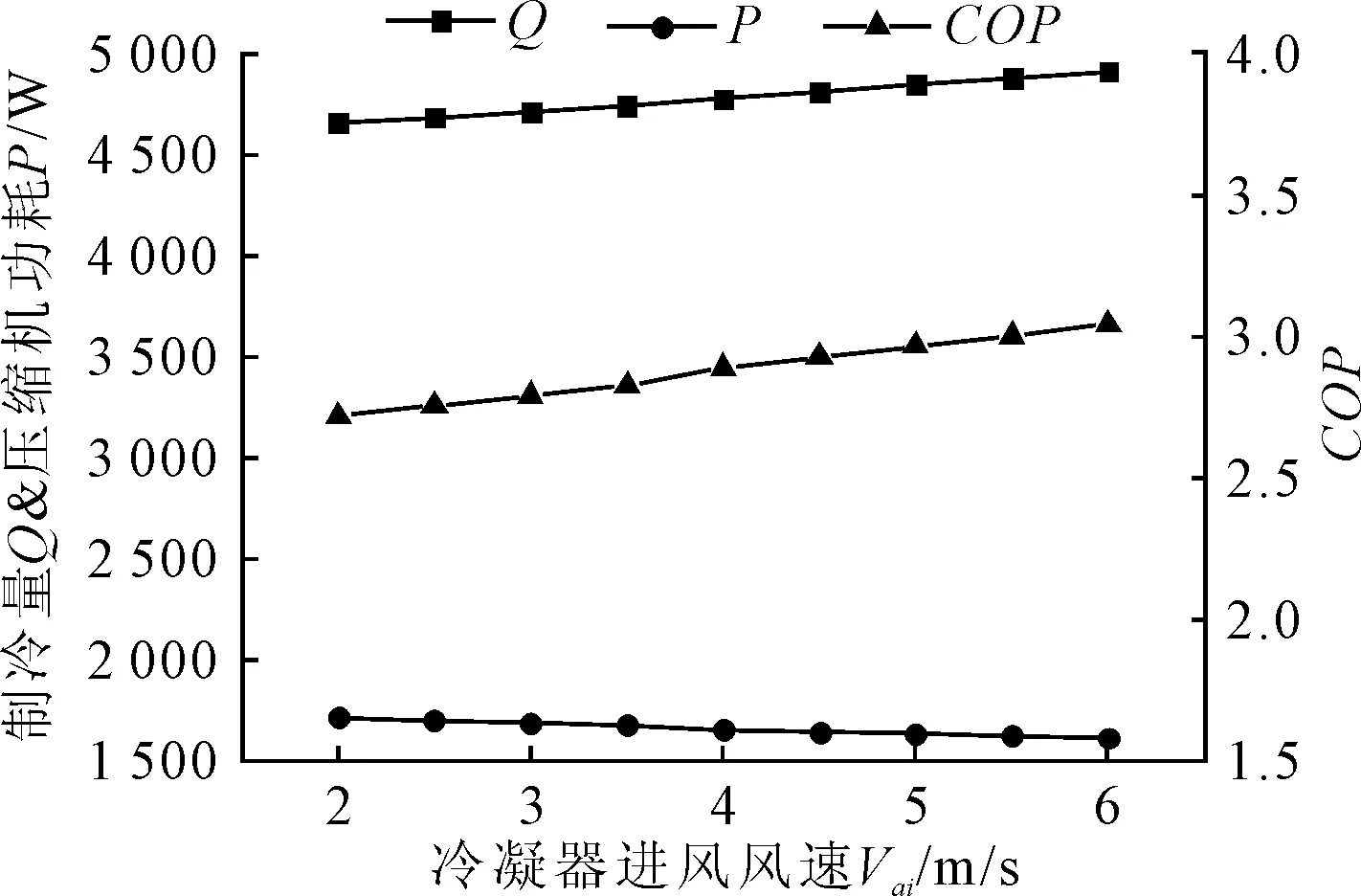

2.2 冷凝器侧进风风速的影响

冷凝器迎面风速从2 m/s增加到6 m/s时对系统性能的影响如图5所示。制冷量不断增大,压缩机耗功不断减小,系统COP不断增大,其增幅大于制冷量的增幅。这是由于冷凝器进风风速的增加,冷凝器压力下降,压缩机的排气压力下降,压缩机功耗降低。冷凝器的换热量增加,出口过冷度增大,蒸发器制冷剂侧入口温度和焓值降低,传热温差增大,制冷量增加。

3) 在预测之后使用误差预测对其进行修正,则可以控制绝对误差的范围,提高预测结果的稳定性,进一步改善预测精度。

图5 冷凝器进风风速对系统性能的影响

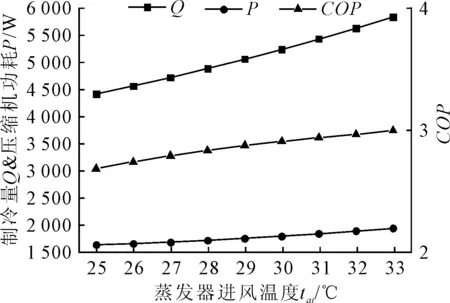

2.3 蒸发器侧进风温度的影响

随着蒸发器进风温度从25 ℃上升到33 ℃,制冷量、压缩机功耗、系统COP的变化如图6。制冷量和压缩机功耗不断增大,系统COP不断增大。这是由于蒸发器进风温度增加,换热温差增大,制冷量增加,蒸发器内压力上升,导致压缩机的吸气压力和排气压力增大,压缩机功耗增大。但是由于换热温差对蒸发器的换热系数影响较大,因此制冷量的增幅较大,而压缩机的功耗主要由压缩机转速决定,此时其增幅较小,因此系统COP值也随之增大。

图6 蒸发器进风温度对系统性能影响

2.4 蒸发器侧进风风速的影响

图7为蒸发器进风风速变化对制冷量、压缩机功耗和系统COP值的影响。当蒸发器迎面风速从2 m/s增大到6 m/s时,制冷量、压缩机功耗和系统COP都有不同幅度的提升。这是由于蒸发器侧进风风速增加,蒸发器换热能力增强,蒸发器内制冷剂迅速气化,其内压力增大,使得压缩机吸气压力和排气压力增大,压缩机功耗增加。但是由于进风风速对蒸发器的换热能力影响较大,制冷量的增幅较大,而同一型号的压缩机功耗主要由其转速决定,因此增幅较小,系统COP值也随之增大。

图7 蒸发器进风风速对系统性能的影响

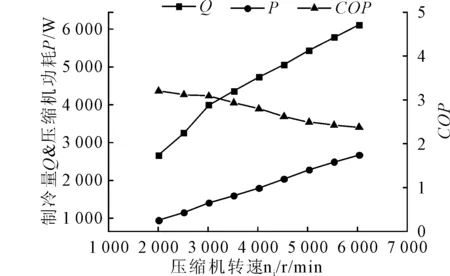

2.5 压缩机转速的影响

在蒸发器和冷凝器的进风条件不变时,改变压缩机的转速计算得系统的制冷量、压缩机功耗和系统COP值如图8所示。压缩机转速从2 000 r/min逐渐增加到6 000 r/min时,系统制冷量和压缩机耗功不断增大,系统COP不断减小。这是由于随着压缩机转速的升高,制冷剂质量流量增大,系统制冷量很大程度上取决于制冷剂质量流量,因此制冷量大幅增加。其排气压力升高,吸气压力减小,使得压缩机功耗也大幅增加。且其增大幅度比制冷量增大幅度更大,因此系统COP值在不断减小。

图8 压缩机转速对系统性能的影响

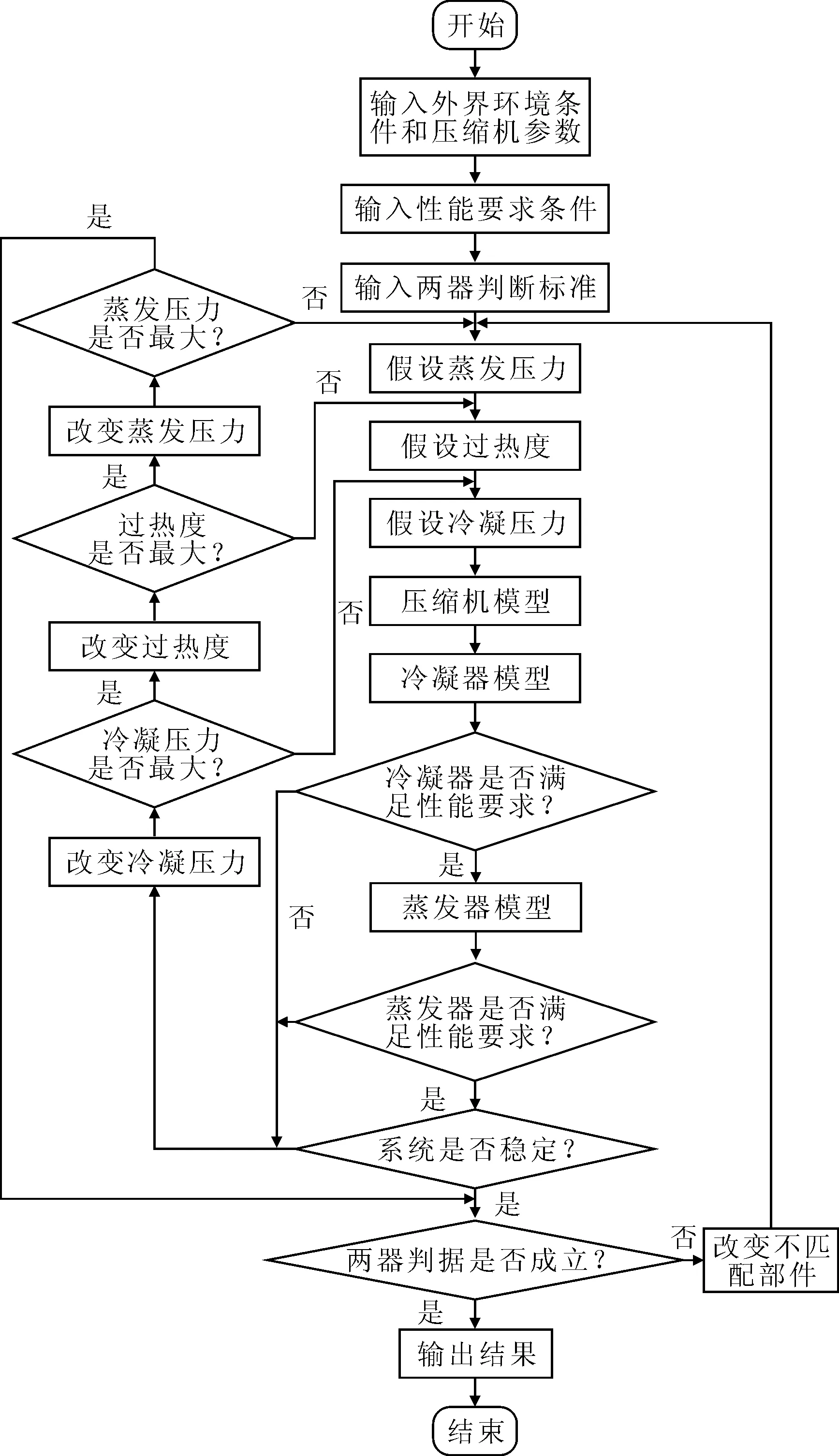

3 电动汽车空调系统匹配

3.1 电动汽车空调系统部件的匹配

电动汽车空调系统的匹配主要分为以下几个步骤:

(1)选择作为标准部件的压缩机;

(2)输入空调系统性能要求和外界环境条件;

(3)蒸发器和冷凝器是否合理的判断标准;

(4)依次计算其他部件与压缩机的匹配关系;

匹配算法流程如图9所示。

图9 系统匹配算法流程图

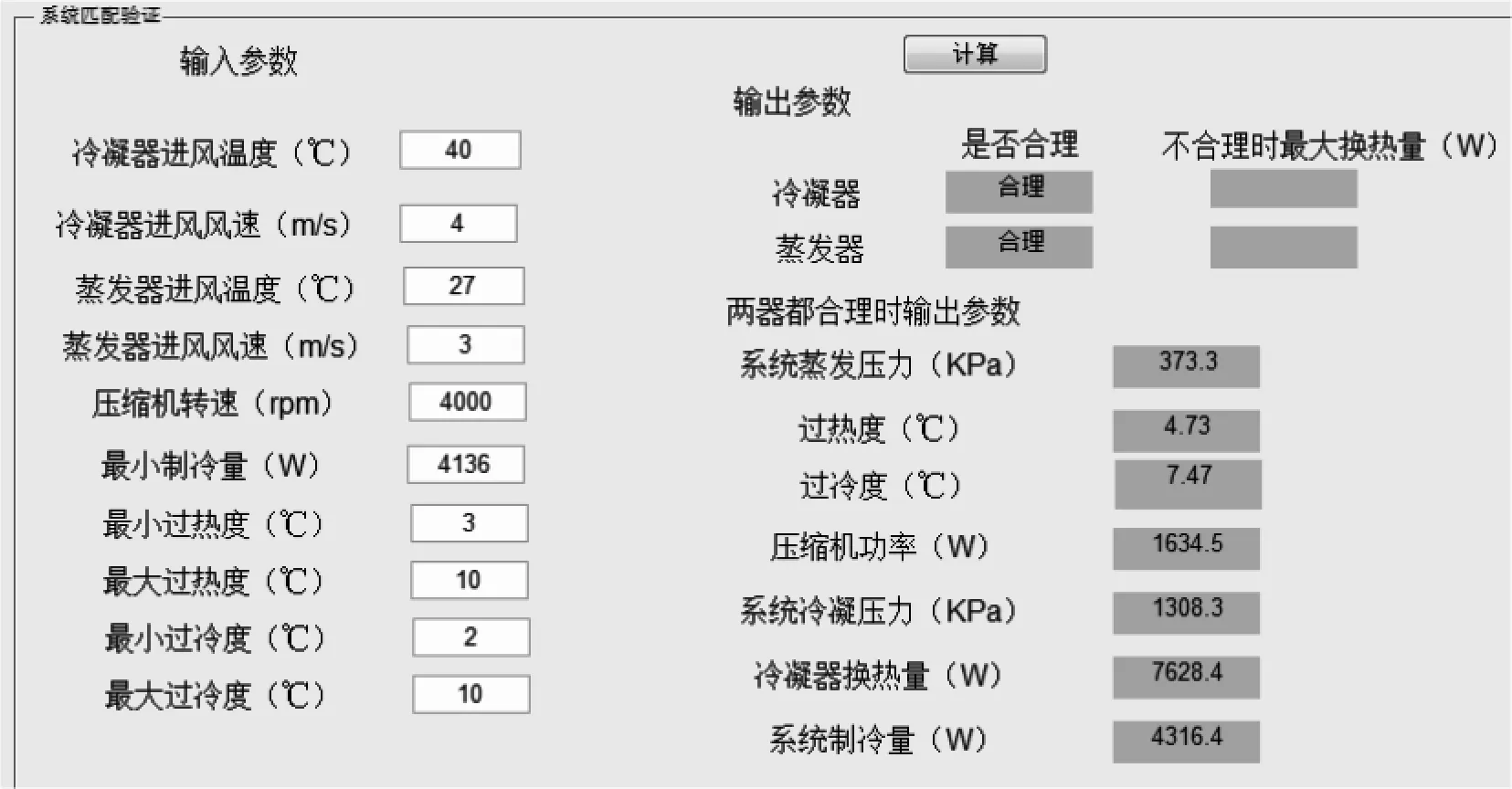

3.2 系统匹配仿真举例

系统匹配计算实例如图10所示。

图10 蒸发器扁管长度为205 mm计算实例

由于换热器的结构参数较多,笔者就蒸发器的扁管长度进行匹配计算分析。将之前的D310蒸发器的扁管长度由226 mm减少到190 mm时,其蒸发器制冷量为3 976.5 W,不满足要求。将之前的D310蒸发器的扁管长度由226 mm减少到205 mm时,其蒸发器制冷量满足要求。其数据结果与原数据相比结果如表4所示。

表4 蒸发器扁管长度改变前后对比

由上述结果可知,D310蒸发器的扁管长度可以减少21 mm,减少9.3%,能够很好地保证其在仪表盘下方布置空间。在相同工况下,满足汽车空调系统要求时,其压缩机功率从1 876 W降低到1 634 W,降低12.8%,系统COP值从2.59增加到2.64,增大2.0%。

4 结论

针对目前广泛采用的微通道平行流换热器的电动汽车空调系统,通过计算、实验和仿真对其匹配与性能进行了研究。

对于系统匹配计算来说,采用该匹配计算模型,能够根据计算结果有效地优化冷凝器和蒸发气的结构,降低系统能耗,提升系统COP值。