激光测距行驶跑偏测试系统驶入角测量方法研究

余 昊,何耀华

(1.武汉理工大学 汽车工程学院,湖北 武汉4300070;2.武汉理工大学 现代汽车零部件技术湖北省重点实验室,湖北 武汉 430070)

汽车能够维持直线行驶是安全行驶主要保证之一,汽车在行驶过程中出现严重跑偏情况将会直接威胁到驾驶员以及周边车辆的安全。因此,在汽车出厂前对其进行跑偏测试是必不可少的程序,并且对于跑偏检测的技术方法务必要求做到准确高效。近几年来,相较于图像传感,GPS等技术手段[1-3],激光测距以其高效准确,操作简单,稳定可靠的工作特点越来越得到重视和使用[4]。

对于基于激光测距的汽车跑偏测试系统来说,能够提高其测试的可靠性以及精确度的改进研究尤为重要的,值得进一步探索。

1 激光测距跑偏测试系统

1.1 硬件构成

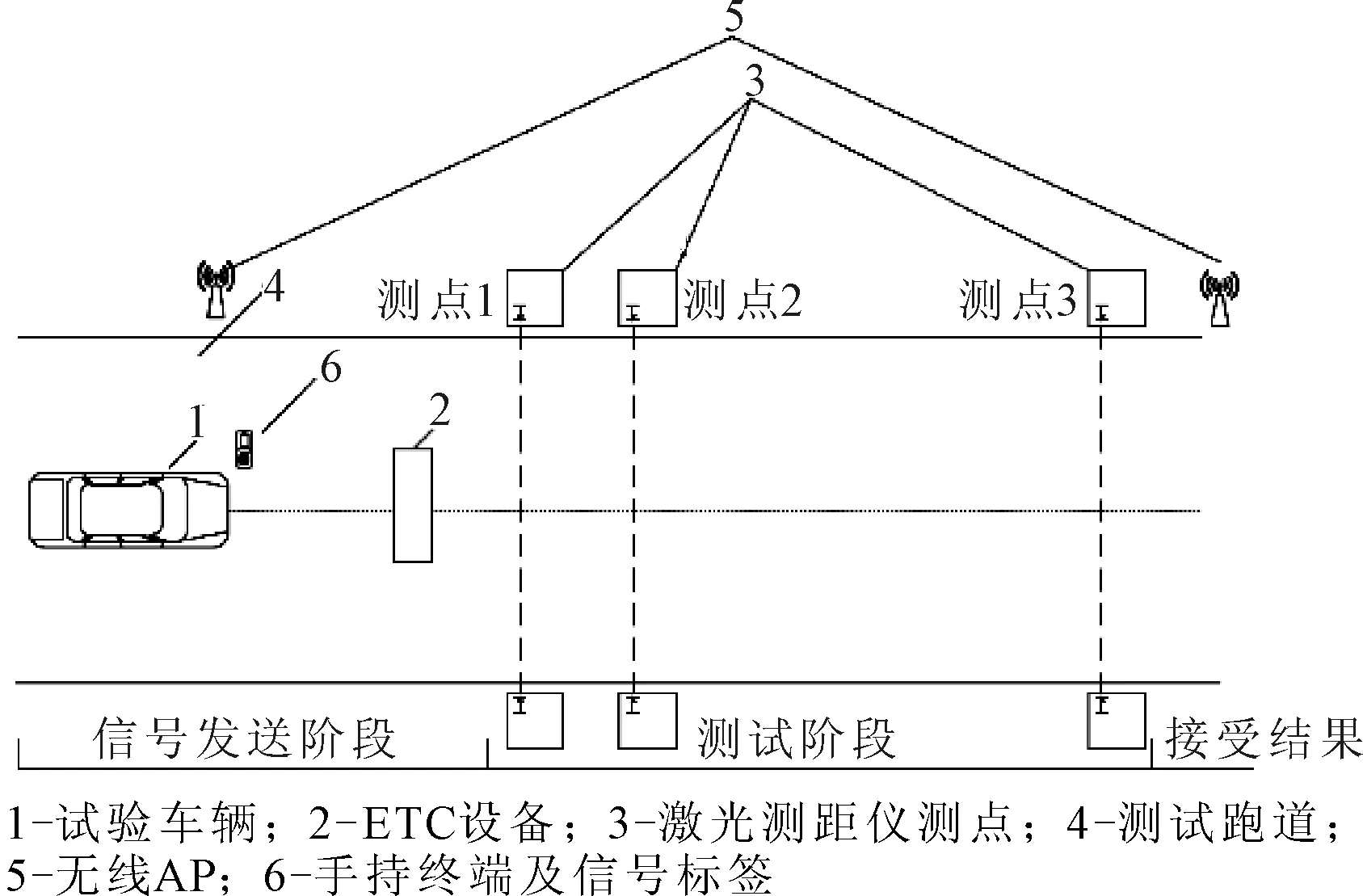

激光测距跑偏测试系统主要由3个测点完成跑偏量测量的工作,在硬件部分上主要由数据测量与采集获取,控制与数据处理和无线通信等3个模块构成[5],如图1所示。

图1 激光测距跑偏系统硬件结构图

(1)数据测量与采集模块主要包括光电开关、数据采集卡和激光测距仪。光电开关检测试验车辆的位置并且适时控制激光测距仪开启,最后由数据采集卡采集测试数据。

(2)控制与数据处理模块主要包括系统控制器以及测试主机两部分,用以控制跑偏测试系统按设定的程序流程自动运行,处理测试数据,计算试验结果,进行OK/NG的结果判断。

(3)无线通信模块包含了手持终端。无线AP、AP交换机和ETC设备等硬件,试车员利用手持无线终端以及ETC设备与测试主机进行通信以实现信息交互[6]。

1.2 激光测距跑偏测试系统测试流程

跑偏测试系统的硬件设备在试验场内的结构如图2所示。在该测试系统中,由试车员在信号发送阶段使用手持终端扫描下线车辆的VN码以及VSN码,并通过无线信号将数据传输至测试主机,当试车员驾驶下线车辆经过ETC信号接收区域时,接收端读取电子标签里存储的信息进行车辆身份认证同时控制开启测点。当下线车辆经过测点时,触发光电开关,从而控制激光测距仪工作,测得数据值传送到测试主机进行数据处理与计算。在车辆经过3个测点驶出测试跑道时,测试主机通过无线信号,将实验结果发送至试车员手中的手持终端,从而判定下线车辆是否符合要求。

图2 跑偏测试系统设备结构图

激光测距跑偏测试系统操作简单,使用ETC设备控制测点的开启减少了试车员的操作步骤,避免了人工开启测点可能造成的混乱所引起的数据错误。

1.3 激光测距跑偏测试系统的测试原理

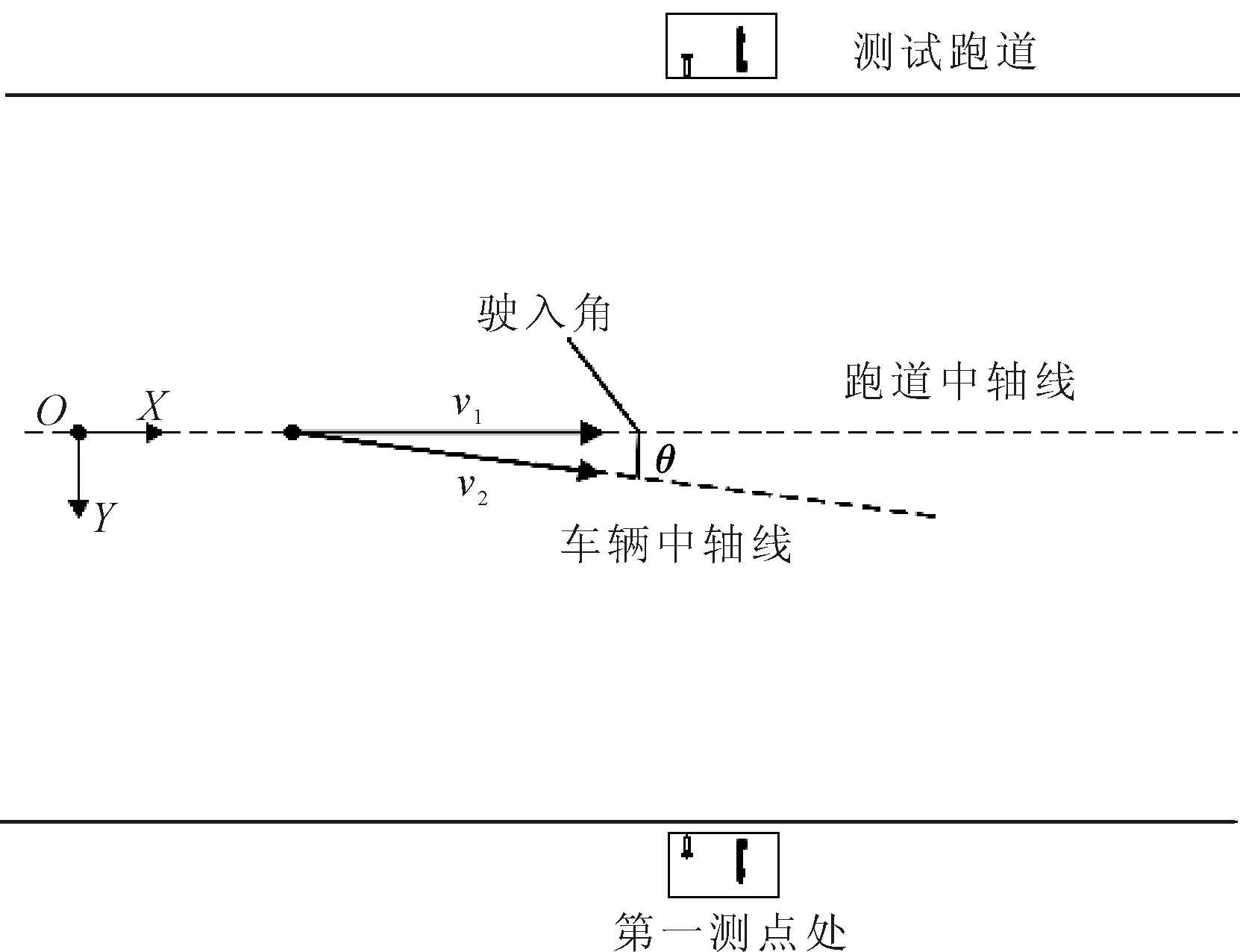

跑偏测试系统在测试跑道上有3个测试点,又称为3测点跑偏测试系统[7]。系统的主要测试数据有驶入角、跑偏量、跑偏方向以及行驶速度等,其测试原理如图3所示。

图3 测量原理图

如果对于下线车辆在3个测点依次与中轴线的距离值为Y1,Y2,Y3,则:

Y1=[(D2-S2)-(D1-S1)]/2

(1)

Y2=[(D2-S4)-(D1-S3)]/2

(2)

Y3=[(D2-S6)-(D1-S5)]/2

(3)

由于L1=5 m,车辆在以实验规定速度50~90 km/h行驶,所持续的时间很短,可将测试车辆由测点1行驶至测点2所造成的偏离视作驶入角θ造成的,从而得到式(4):

tanθ=(Y2-Y1)/L1

(4)

则测试车辆开始测试时的驶入角θ如式(5)所示。

(5)

在排除驶入角对车辆跑偏测试的影响后可知,跑偏量C如式(6)所示。

C=(Y3-Y1)-(L1+L2)tanθ

(6)

式(6)中(Y3-Y1)由激光测距仪测量计算得出,(L1+L2)为定值,驶入角导致的偏移量为(L1+L2)tanθ,可见在跑偏量的计算中驶入角测量计算误差会被放大(L1+L2)倍,这使得驶入角测量的准确性在跑偏测试中十分关键[8]。对驶入角测量计算方法的改进也是跑偏测试系统的研究重点之一。

2 单测点驶入角测量法

2.1 单测点驶入角测量法的提出

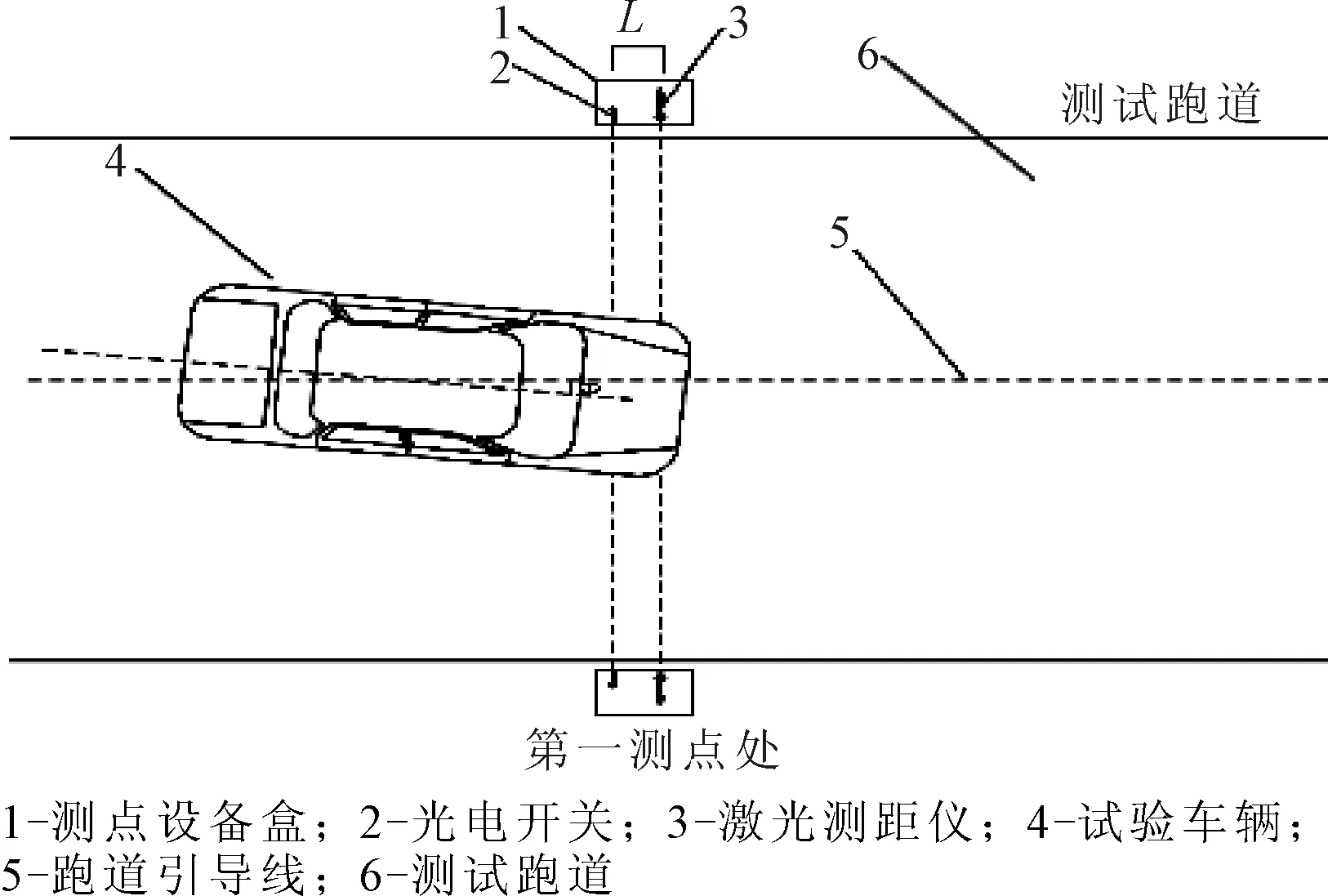

目前使用的激光测距跑偏测试系统使用两个测点来完成驶入角的测量与计算,测量结果的计算基于前两个测点的激光测距仪对试验车辆的距离测量值,但在实际工作中激光测距仪面对的对象试验车辆具有一定行驶速度,并且试验车辆表面凹凸不平存在缝隙。测量时由于这些因素的影响会使激光测距仪的电流值发生异常波动,影响对距离值的读取,增大驶入角的测量误差。此外三个测点的架设对于施工精度要求高,设备建造以及后期维护的成本较大。因此,针对该测试系统存在的问题提出了使用单一测点来完成对驶入角的测量。在测量中,不再使用激光测距仪测得的距离值参与驶入角计算,而是通过测量试验车辆行驶方向上的速度以及沿跑道的中心线的分速度计算出试验车辆的驶入角[9-10]。其测试结构如图4所示。

2.2 单测点驶入角测量原理

单测点驶入角测量方法可以分为两个部分,第一部分是对试验车辆行驶方向上的车速测量计算;第二部分是对试验车辆在沿跑道中心线上的分速度计算。

图4 第一测点处测试结构图

(1)分速度v1的测量。如图5所示,当试验车辆驶入第一测点处,首先触发光电开关,引发光电开关的电压变化,同时在设备中使用电压数据采集卡采集光电开关电压变化时刻t1,随后试验车辆继续行驶经过了激光测距仪,引起激光测距仪的电流突变,同时设备中的电流数据采集卡读取电流变化的时刻t2。两个记录时刻间隔为:

Δt1=t2-t1

(7)

图5 X轴分速度的计算原理

△t1为试验车辆经过光电开关与激光测距仪的时间间隔,光电开关与激光测距仪的距离长度为L,从而得出试验车辆在经过第一测点时的X轴上的分速度v1如式(8)所示。

v1=L/Δt1

(8)

(2)行驶速度v2的测量。测量v2时,当试验车辆的车头触发光电开关引起电压跳动时,电压采集卡提取时间数据t1,当试验车辆车尾离开光电开关的测试区时使得光电开关的电压回落到工作范围,此刻电压采集卡提取到时间数据t3。从而根据这段时间内汽车行驶的距离为整个车身的长度进而可以计算出试验车在行驶方向上的速度。计算原理如图6所示。时间间隔为:

Δt2=t3-t1

(9)

图6 行驶速度的计算原理

如车身长度为L1,则试验车行驶方向上的速度为:

v2=L1/Δt2

(10)

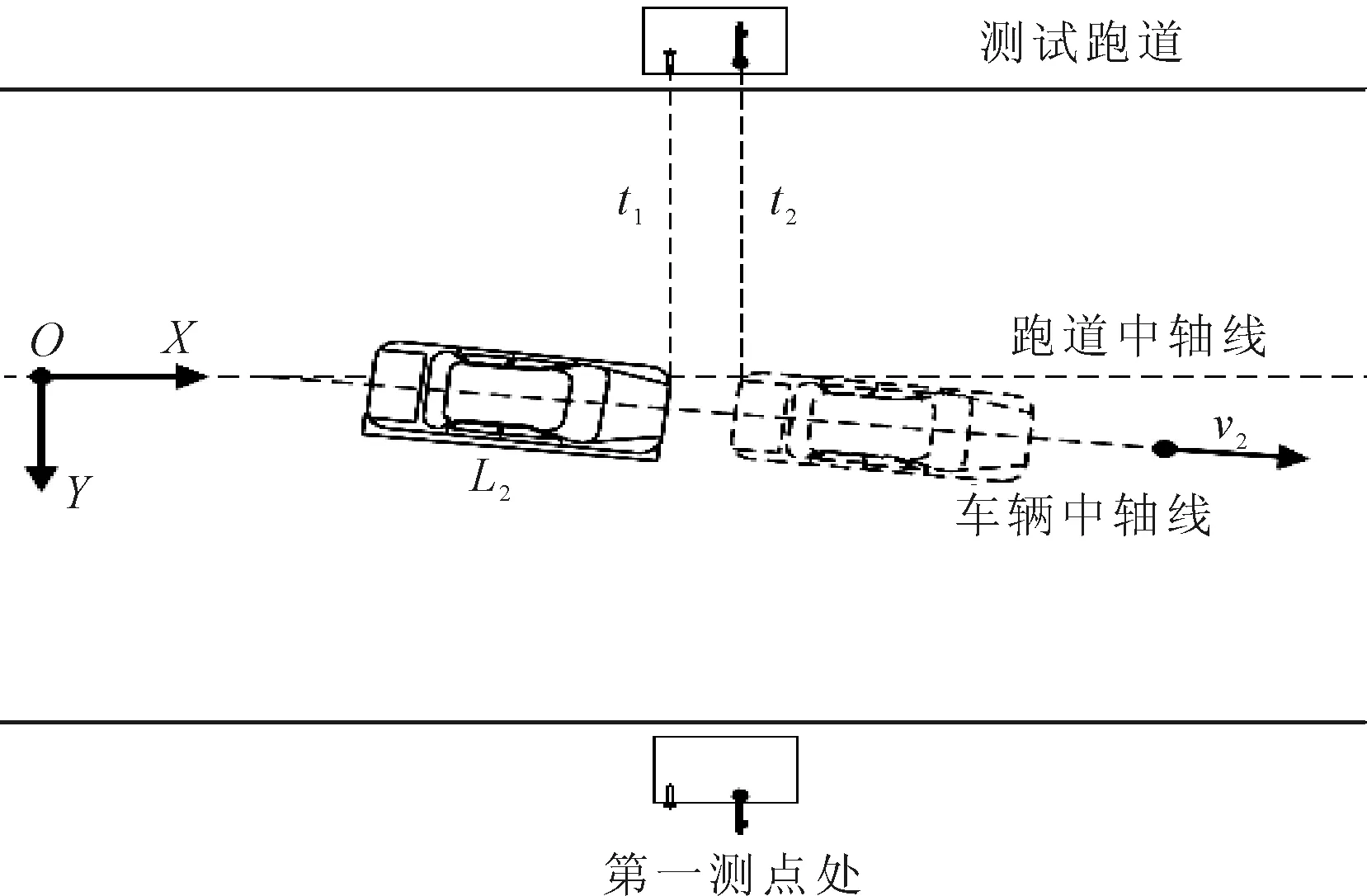

综合上述两部分的测量计算分别得出行驶速度v2以及X轴的分速度v1,如图7所示。

图7 驶入角的计算方法

(3)驶入角的计算。驶入角的计算如图7所示,从图7中可看出驶入角θ为:

(11)

由式(8)、式(10)和式(11)可知:

(12)

因为L和L1为定值,所以测量中t3,t2以及t1这3个时间点的测量精度对驶入角测量影响较大。

2.3 驶入角测量方法误差分析

单测点驶入角测量法的计算主要在于对车速的测量与计算。X轴方向上的分速度v1计算所需的两次时间数据的提取分别由光电开关的电压采集卡以及激光测距仪的电流采集卡完成,实际中当试验车触发设备到采集卡提取到时间数据存在时间提取误差,即当触发设备后系统经过一段时间的延迟才可以提取到数据。若电压采集卡的时间提取误差为T1,,电流采集卡的时间提取误差为T2。根据式(7)可知实际时间间隔提取量Δt为:

Δt=(t2+T2)-(t1+T1)=Δt1+(T2-T1)

(13)

即存在时间误差t0,值为(T2-T1)。针对此误差可以通过试验测量t0值并在后续的计算中弥补。对于v2的测量中,因为两次数据点的提取是由同一组光电开关以及电压采集卡在相同的工作环境下进行,所以可以将两次时间提取误差值视作相等的量。若同上分别设定两次时间提取误差为T1,T3,且(T1=T3),则根据式(13)可知,时间误差t0为0,理论上不存在时间提取上的误差。

两次计算分别使用了光电开关与激光测距仪的距离L以及车身的长度L1,其中长度L在架设设备时由人为设定,车身长度L1则需针对试验车在测点的高度进行车身表面长度的测量,而不是直接采用被测车型的基础数据。由于车辆形状具有一定的弧度,因此存在测量上的误差L0,实际测试中应确保车身长度L1的测量精确,以降低误差L0的影响。

此外,在v2的计算中光电开关的两次时间数据提取中,理论上光电开关的电压在此时间段中一直处于超出未触发时电压工作范围外的状态,但是由于外界因素以及电子设备自身存在的不稳定性,可能存在个别电压数据在试验车未驶出测试区域出现回落到范围内的情况。程序如果不能避免这种情况,对测量的干扰会造成t3数据的提前产生,由式(9)与式(10)可知,t3减小使得Δt2减小,v2增大,从而导致驶入角增大。因此在设计程序时,提取到第一个电压回落点可对其后10个点进行判断是否回落到范围内以确保数据提取点的准确性,降低测量误差。

3 时间误差以及驶入角的试验测量

3.1 时间误差的试验测量

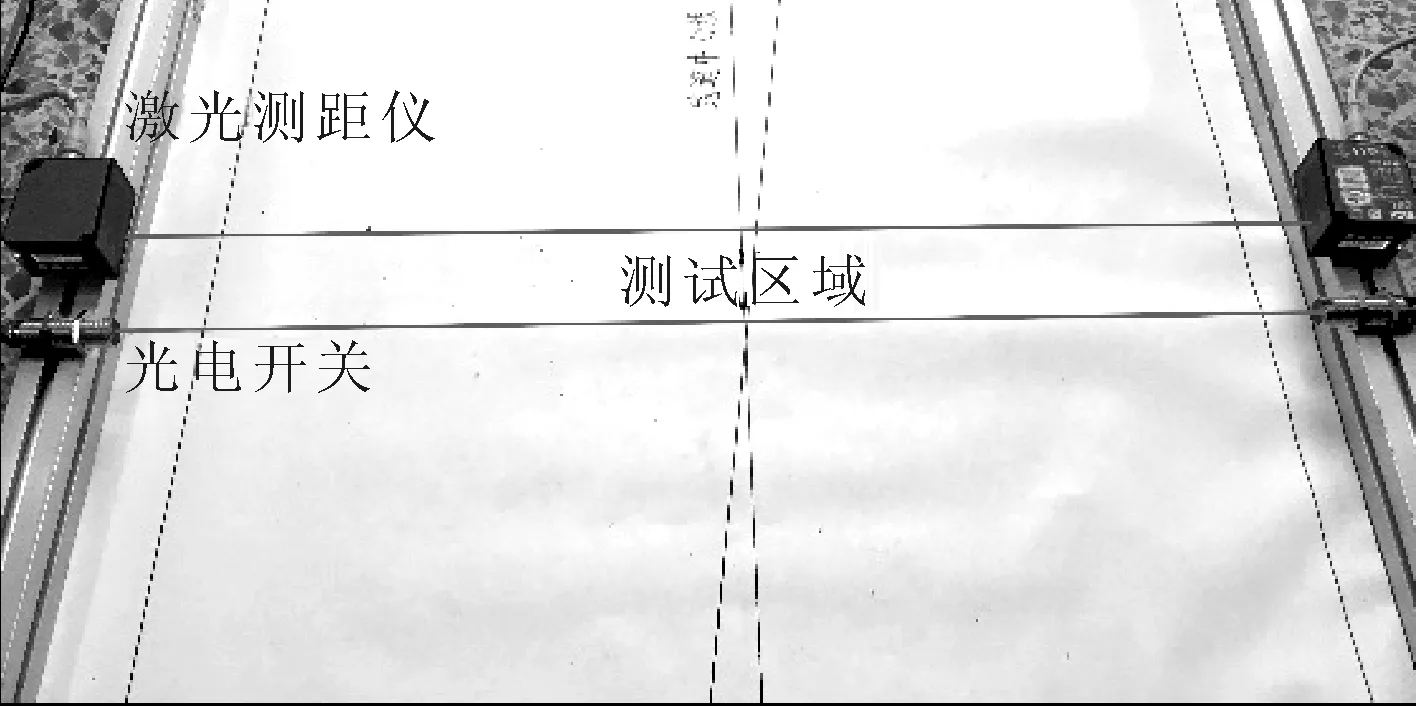

由前文可知理论上时间误差t0出现在对v1的测量中,在外界影响因素不变的情况下,T1、T2的变化较小可以忽略不计,因此通过试验对t0的存在进行验证以及测量。搭建测试模型如图8所示,所用设备如表1所示。

图8 试验模型

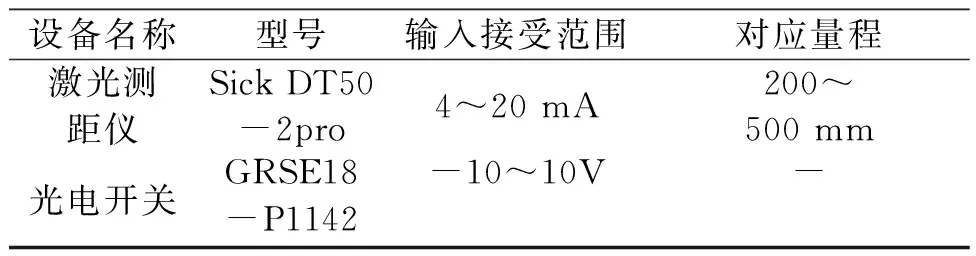

设备名称型号输入接受范围对应量程激光测距仪Sick DT50-2pro4~20 mA200~500 mm光电开关GRSE18-P1142-10~10V-

采用表1的设备,激光测距仪的采集率可达3 kHz,激光测距仪采集卡的采集频率设定为2 kHz,以获取较多的数据点,缩小提取的间隔时间,提高准确度。将激光测距仪与光电开关紧贴放置,接线上设置光电开关与激光测距仪相互独立,避免光电开关开启和激光测距仪的延迟时间对实验结果影响,启动设备确保正常工作。

试验时,用挡板同时遮住激光测距仪以及光电开关使得二者同时触发(Δt1=0),通过式(13)可知,实际时间提取量Δt为:

Δt=t0=T2-T1

(14)

因此试验程序直接提取时间量为激光测距仪与光电开关时间提取的误差。

对该模型进行40次重复实验,试验结果如表2所示。

表2 时间误差表

针对上述试验结果取平均值得:

(15)

其标准差σ为:

(16)

因此,试验结果的曲线如图(9)所示。

图9 时间误差曲线图

从图9可知,光电开关与激光测距仪的时间提取误差值基本分布在0.023~0.031 s之间,波动范围大约在0.008 s,可见在稳定的外界环境下,时间误差的波动较小。因此在实际测试中,可以通过对设备进行多次时间误差的测量,将试验结果的平均值作为时间误差在后续的实际测量计算中进行弥补,以降低数据误差,提高时间数据提取的准确性。

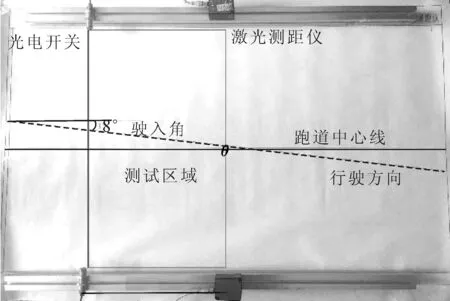

3.2 驶入角的试验测量

根据前文所述的驶入角测量方法以及时间数据提取的判断方法编写相应的模拟测试程序,按图10搭建驶入角模拟测试模型,以模拟小车代替实车进行测试。设定激光测距仪距离光电开关的距离为0.3 m,在模型小车两侧装上挡片,以延长模型小车的测试长度至0.4 m,达到车身长度大于光电开关与激光测距仪的距离的实际情况。试验时,通过电机牵引模型小车匀速行驶,行驶方向沿规划图纸上所示方向,与中心线的夹角为8°,即驶入角的基本值。模型小车依次通过光电开关与激光测距仪,提取时间数据计算出驶入角。

图10 驶入角模拟测试模型

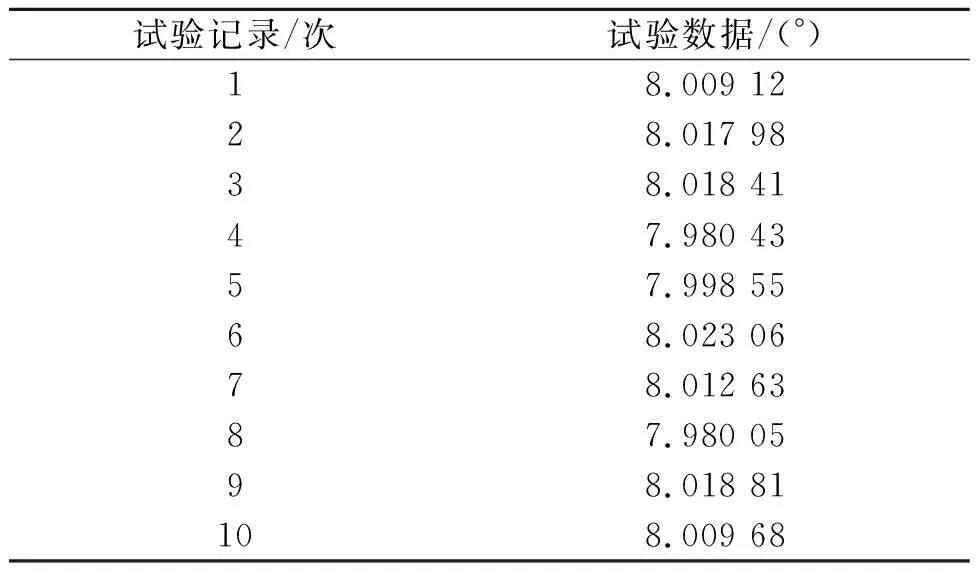

对驶入角进行十组试验,得到的数据如表3所示。

模拟测试重复测量表明,在以8°的驶入角为基准的情况下得到的数值在(8±0.023)°的范围内,则根据实际中测试跑道长度为50 m,有50×tan(0.023°)=0.0191 m=1.9 cm,因此,可见在使用单测点驶入角测量方法下的模拟测试系统具有较高的重复测量精度和可靠性。

表3 驶入角试验结果

4 结论

(1)基于目前的3测点激光测距跑偏测试系统,提出了以单测点完成驶入角的测量,介绍了单测点驶入角测量法。并对测量方法进行了理论分析,确定了影响测量数据的主要变量。

(2)为提高测量方法的精度,深入研究了影响测量误差的因素,针对理论上存在的误差提出了处理方法。

(3)为验证单测点驶入角测量方法,建立了驶入角测试系统,并进行了重复测量,结果表明该系统具有一定的精确度和可靠性,且架设方便,测试效率较高。