沥青路面养护层层间粘结材料试验方法设计

惠致富,拾方治,吕建伟,张 恒,李秀君

(1.上海理工大学 环境与建筑学院,上海 200093;2.嘉兴市高新交通技术测评研究院,嘉兴 314001;

3.杭州市公路管理局,杭州 310009)

沥青路面中各类养护层由于厚度较薄,在环境因素和行车荷载的作用下容易发生层间损坏。为防止其在使用过程中出现推移拥包、脱皮剥落等病害,部分养护工艺在施工时,通过洒布高性能乳化沥青作为粘层油来提高层间粘结性能。但应用时缺乏对应的评价手段和材料使用要求,《公路沥青路面施工技术规范》中给出粘层油宜采用快裂或中裂乳化沥青的要求,且所使用的基质沥青标号宜与主层沥青混合料相同,并以试洒的方式确定沥青的种类和用量[1],具有较大的主观性。

关于上述问题,众多学者普遍采用层间剪切强度和拉拔强度作为评价指标进行分析。刘细军等[2]提出以直剪试验来评价层间粘结性,此方法后来被广泛应用;文献[3-5]以施加法向荷载的直剪试验综合分析了层间粘结作用的影响因素;汪水银[6]对剪切试验方法作了进一步研究,并比较了直剪试验和斜剪试验的区别;刘红坡等[7]以施加水平力的拉拔强度来评价粘结作用,并研究了温度、水平推力和粘层油用量的影响效果;王亚玲等[8]通过剪切试验和拉拔试验综合分析了桥面铺装结构的层间粘结性。从研究内容来看,目前相关文献主要进行层间粘结性的影响因素研究,尚缺乏统一的试验方法进行粘层油设计。

本文根据室内试验经验,着眼于粘层油的性能设计,综合试验方式和试件成型方法进行分析,旨在提出简便可靠的乳化沥青层间粘结性评价方法,进而确立材料的使用性能要求,使粘层油的应用可以有效改善沥青路面养护层的层间粘结性能。

1 试验分析

参考沥青混合料结构强度理论,可认为层间粘结性反映了沥青与矿料之间的交互作用,并主要受沥青内聚力、用量及粘附性的影响。通过抗剪强度和拉拔强度来表征,两种试验方法均能反映层间粘结性,并具有一定的相关性[9]。在进行室内试验设计时,剪切试验较拉拔试验更易进行试件处理及加载控制,从而减少了影响因素,具有更好的数据可靠性[6]。粘附性反映了沥青对石料的附着能力,在粘层油作用初期,由于粘附作用大于材料的内聚力,一般不加考虑。但随着时间的增长,当粘附界面受水分的影响而发生剥离时,在层间会出现粘结性能薄弱区域,使病害在荷载及外部影响因素作用下进一步发展扩大,层间抗剪能力亦会逐渐丧失。因此,进行粘层油性能分析时应当同时考虑其抗水剥落能力,以保证层间具备良好的耐久性,可通过水煮粘附性试验对其进行评价。

2 剪切试验

2.1 试验方式

剪切试验可分为斜剪试验和直剪试验,直剪试验又包含施加法向力与不施加法向力的情况。依据摩尔库仑理论,层间抗剪强度分别由物理嵌挤作用和胶结料粘结作用两部分组成,相关研究多采用斜剪试验或施加法向力荷载的直剪试验,认为可较好地模拟原路面的受力情况。但是,室内成型的试件模量较低,受竖向压力作用会发生形变,吸收部分能量,使试验结果受试件本身结构类型的影响。并且在进行高温剪切试验时,由于胶结料的粘聚力显著降低,法向力作用下将导致剪切结果以颗粒嵌挤作用为主,难以体现胶结料的层间作用效果。因此,在分析粘层油的性能时,宜以无法向荷载的直剪试验进行评价,其层间抗剪强度通过式(1)进行计算。

式中:τ 为抗剪强度,MPa;F 为最大剪力,N;S 为受剪面积,mm2。

剪切试验加载速率宜采用50 mm/min。有研究表明,采用快速加载测定的层间抗剪强度大于慢速加载,这是由于较快的加载速率可以降低沥青混合料蠕变的影响[6]。并且在车辆行驶过程中,轮胎对路面接触点的作用时间很短,因而采用快速加载是合理的。

2.2 试件用料分析

为降低层间接触面的嵌挤作用,通过调整混合料级配来改变试件表面构造,使剪切试验结果更能反映粘结材料的特性,因而宜以密级配细粒式混合料成型剪切试件。可采用AC−13 型沥青混合料成型复合试件进行试验分析,级配曲线如图1所示,其标准试件的构造深度平均值为0.47 mm。

在剪切试验中,粘层油涂抹量通过影响层间界面上沥青与集料的交互作用而使抗剪强度发生变化,沥青含量由少到多的变化过程中,随着结构沥青膜的形成,层间粘结力逐渐增大,进一步增加沥青含量则会使层间出现自由沥青,对层间滑移起润滑作用,并使层间内摩阻角减小,粘结力下降。

由于剪切试件一般为新拌混合料成型,试件自身的油膜厚度亦需要加以考虑,并消除其影响,但层间沥青膜厚度难以测定且无合适的计算方法,因而以沥青用量来表征。为分析混合料自身油膜的影响效果,首先根据马歇尔设计法得到图1 级配类型的混合料最佳油石比为5.0%,进而以0.5%为间隔调整油石比,进行粘层油用量分别为0 和0.6 kg/m2的复合试件直剪试验,试件采用复合马歇尔试件法成型。直剪试验结果如图2 所示,可以看出,层间沥青膜厚度存在最优值使得直剪强度最大,虽然混合料依靠自身基质沥青的粘结使其在油石比为5.5%时达到最佳抗剪强度,但粘层油的作用在相对贫油时才能充分体现,宜以油石比为4.5%进行直剪试件成型。从而可以得出结论:为避免新拌沥青混合料表面沥青膜对层间粘结性的影响,应当降低混合料的油石比,以小 于最佳油石比0.5%作为参考。

图1 AC-13 型混合料级配曲线Fig.1 AC-13 mixed material grading curve

图2 复合剪切试件油石比分析Fig.2 OAC analysis of composite shearing test piece

2.3 试件成型方法

复合剪切试件是一种夹层试件,通过上下层逐次成型,以涂抹粘层油的方式进行层间粘结,在确定涂抹量时,以乳液固含量为准可使不同乳化沥青之间具有可比性。剪切试件根据成型方式的不同主要分为复合车辙板取芯试件及复合马歇尔试件。

复合车辙板取芯试件:依据《沥青与沥青混合料试验规程》中轮碾法制作沥青混合料试件(T0703)的方法进行双层复合板成型,步骤如下:

a.以5 cm 高度的试模成型下层车辙试件,试件冷却后涂抹一定量的乳化沥青静置至乳液破乳,并使试件在常温下养生不少于12 h;

b.更换为10 cm 高度的车辙试模,以同样的方法成型上层车辙试件,不脱模养生2 d;

c.拆除试模底板进行取芯操作,一块复合车辙试件一般取4 个芯样;

d.将取芯过程中被水浸湿的芯样在60℃通风烘箱中烘至恒重。

复合马歇尔试件:由于沥青混合料试件成型的厚度一般不小于(2.5~3)d,d 为公称最大粒径,根据标准马歇尔试模尺寸及混合料级配类型,将试件厚度确定为上下层各32 mm。为使调整厚度后的复合试件达到标准马歇尔试件的密实度,需要对试件的击实次数进行修正,使调整厚度前后试件的单位击实功相等,经过计算式的化简,以式(2)进行击实次数的计算。由于在成型上层试件时,下层试件的密实度已经达到稳定,因而上下层试件的击实次数可单独进行计算。

式中:N,h,V 分别为修正马歇尔试件的击实次数、击实高度、体积;N0,h0,V0分别为标准马歇尔试件的击实次数、击实高度、体积。

结合击实仪参数与试件设计高度计算得到下层试件和上层试件的击实次数分别近似为70 次和75 次。

复合马歇尔试件的成型过程如下:

a.双面35 次击实成型下层马歇尔试件,并在试件冷却后涂抹一定量的乳化沥青静置至乳液破乳,试件在室温下养生不少于12 h,养生后不脱模;

b.单面75 次击实成型上层试件,并在室温下静置12 h 后脱模;

c.脱模后的试件在室温下静置2 d,复合试件在养生过程中均需要竖直放置。

以图1 所示的AC–13 型混合料成型试件,验证修正击实次数后试件的体积参数,结果如表1所示,其结果与标准马歇尔试件基本一致,其中,下层马歇尔试件的吸水率较高,这是由于其比表面积相对较大,开口空隙占比较多。

表1 不同成型方式的试件体积参数对比Tab.1 Comparison of specimen volume parameters of different forming methods

对比两种成型过程,显然,车辙试件的成型较为繁杂,且试验周期较长。通过数据结果稳定性对两者进行进一步分析,以自制夹具作为直剪装置,分别成型复合车辙板取芯试件和复合马歇尔试件,采用万能试验机进行直剪试验,以抗剪强度的变异系数进行评价,如表2 所示。

表2 不同试件成型方式的抗剪强度及稳定性分析Tab.2 Tensile strength and stability analysis of different specimens MPa

通过表2 的结果可以看出,采用复合车辙板取芯试件和复合马歇尔试件进行直剪试验,抗剪强度的变异系数分别为9%和5%左右,表明后者具有更好的数据稳定性。同时,对比两种粘结条件的试验结果可以看出,试验数据离散性与粘层油使用与否不存在必然关系,主要受试件成型方式的影响,以复合车辙板为单位取得的4 个芯样,其试验结果的变异系数可达到10%。这是由于车辙板试件在取芯过程中存在两个外部影响因素:一为切割时受冷却水的浸润,使结果可能受水分的影响,具有较大的不确定性;二为取芯操作中的扰动易导致试样侧面出现局部挠曲,在进行试件的安装时可能因粘结面倾斜而产生法向分量,从而影响结果的稳定性。

综合考虑试件的成型方式、试验周期及体积特征,以复合马歇尔试件进行直剪试验较为合适。

3 粘附试验

3.1 试验分析

乳化沥青与集料的粘附性用于表征集料表面沥青膜受水侵蚀后的粘结稳定程度,以评价胶结料的抗水剥落能力,是路面得以保持长期稳定性的关键指标。现行规范中,乳化沥青与矿料的粘附性通过水煮试验(T0654)来确定,以水煮后石料表面的沥青面积裹覆率进行评价,并规定面积裹覆率不小于2/3。根据实际工程应用情况,此指标难以满足层间粘附性的要求,养护后的部分路面仍然可能存在较为严重的剥落情况,且难以依靠主观数据准确地进行粘附性分析。因而需要确定粘附试验的量化指标。

有学者采用光电比色法[10]和图像处理法[11]来测定裹覆率,其中,光电比色法根据石料裸露部分对染料的吸附能力,通过测定染料溶液浸泡石料后的浓度变化来推算裹覆率;图像处理法通过采集石料表面图像,进行二值处理后统计像素数量得到裹覆率。前者对试验条件要求较高,后者通过采集不规则集料颗粒的平面图像作为确定依据,在进行图像采集时容易产生较大的误差。

本文通过对水煮试验进行分析,发现不同于基质沥青的水煮试验条件,乳化沥青浸润集料颗粒后,会在集料颗粒表面形成较薄的沥青膜。虽然颗粒底部的沥青膜相对上部较厚,但在水煮过程中这部分沥青不会因软化而发生滴落,水煮后沥青的损失均是由粘附性不足的沥青剥落造成的。以残留沥青质量与初始裹覆沥青质量的比值计作质量裹覆量,可作为粘附性量化指标代替面积裹覆率进行粘附性评价。

3.2 试验方法

应用水煮试验来确定乳化沥青与原路面的粘附性时,需要预处理集料颗粒,通过对集料裹覆沥青膜来模拟原路面集料颗粒的表面材质特点。

参考规范步骤,调整后的试件准备及试验过程如下:

a.将集 料 过 筛,取19.0~31.5 mm 的颗粒洗净,并置于105±5℃的烘箱中烘干3 h;

b.冷却至室温后逐个用细线或金属丝系好,悬挂于支架上;

c.将集料颗粒浸入预热至135℃的沥青中进行完全裹覆,随后悬挂于135℃的烘箱中直至颗粒表面沥青膜不再滴落,从烘箱中取出并冷却至室温,在微沸水中浸煮3 min,干燥后称取质量m1;

d.将沥青裹覆处理后的集料颗粒在乳化沥青中浸泡1 min,在室温下悬挂24 h,干燥后称取质量m2;

e.在微沸水中浸煮3 min,干燥后称取质量m3。

质量裹覆率通过式(2)计算。

式中:a 为沥青质量裹覆率;m1为预处理后颗粒的质量;m2为裹覆乳化沥青后颗粒的质量;m3为水煮后颗粒的质量。

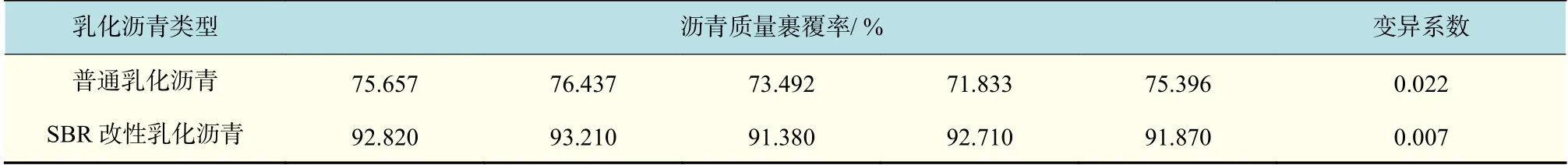

进行集料颗粒的预处理时,先后通过烘箱加热及水煮处理来去除表面多余沥青,消除其对乳化沥青试验结果的影响,通过对预处理试件进行二次水煮检验发现,前后试件的质量基本无变化,表明这种处理方式是有效的。乳化沥青对石灰岩颗粒的粘附试验结果如表3 所示,从两组数据的变异系数可以看出,试验结果具有良好的稳定性,且粘附性越好,数据稳定性也越好。研究表明,集料颗粒尖锐的棱角较难被沥青裹覆,使得棱角处的沥青膜很薄,从而成为抗水损剥落的薄弱点[12]。所以,当沥青的粘附性能提高时,棱角处易发生剥落的区域缩小,进而使得粘附性结果的波动区间也减小,数据更加稳定。

表3 修正水煮法进行乳化沥青裹覆集料颗粒的粘附性试验结果Tab.3 Modified experimental results of the adhesion tests of emulsion asphalt coated aggregates by using water boiling method

4 结 论

a.进行层间粘结性分析时,应当以层间抗剪性能为主要评价方法,直剪试验可以有效地反映粘层油的粘结作用,适宜用于粘层油性能设计,同时以粘附性进行层间耐久性评价;

b.剪切试件的油石比应当小于最佳油石比0.5%,以避免试件自身油膜对层间粘结作用的影响,并突出表现粘层油的特性;

c.剪切试件的成型方式对试验结果也有一定的影响,通过对比复合车辙板取芯试件和复合马歇尔试件的剪切结果,后者具有更好的数据稳定性,且成型方法更为简便;

d.乳化沥青的抗水剥落性能通过影响粘层耐久性而成为层间粘结性的重要影响因素,通过修正水煮法进行粘附试验,试验对集料颗粒进行裹覆沥青膜的预处理可模拟养护过程中乳化沥青与路面的实际接触形式,并以沥青质量裹覆率作为量化指标评价粘附性,表明此试验结果具有良好的数据稳定性,可依此进行粘层油性能设计;

e.乳化沥青性能对养护层层间粘结性的影响尚缺乏统一的评价方法,本文设计的试验方法仍存在不足。在养护层使用过程中,乳化沥青与道路原有基质沥青产生的交互作用会使层间性能逐渐产生变化,为对层间粘结性进行长期耐久性分析,仍需进行进一步研究,以期建立粘层乳化沥青的使用标准。