八钢150t转炉留渣冶炼工艺探究

马进国,许勇伟,云茂帆

(新疆八一钢铁股份有限公司)

1 前言

转炉终渣具有高碱度、高温度、高FeO含量的特点,出钢后将部分或全部炉渣留在炉内参与下一炉次的吹炼,有助于转炉吹炼前期快速成渣,促进脱磷,节约石灰等渣料。八钢150t转炉根据现场生产工艺路线及入炉铁水条件,尝试了转炉留渣工艺冶炼操作,通过实践取得了一定的效果,实现了转炉造渣成本进一步降低。

2 150t转炉留渣少渣冶炼操作试验

150t生产工艺路线:高炉铁水→铁水预处理(脱硫)→顶底复吹转炉→(精炼LF)→连铸。

供应铁水条件:铁水 Si 0.20%~0.80%,P 0.090%~0.140%。

留渣操作流程见图1。

转炉留渣区别于传统冶炼工艺为:造渣终点合适后不倒渣直接出钢作业,溅渣完毕直接进行加废钢兑铁水作业。

图1 留渣冶炼工艺流程

2.1 留渣操作机理

转炉终渣中含有 40%~55%的 CaO,10%~18%的 TFe,8%~12%的 MgO,不饱和的 P2O5;溅渣完毕后将转炉终渣全部留在炉膛内用于下一炉钢的造渣。

转炉进行转炉冶炼脱P反应:4(CaO)+5(FeO)+2[P]=4(CaO)·P2O5+5[Fe]+Q

脱磷反应要求炉渣具备高(CaO)、高(FeO)含量、大渣量,利用上一炉终渣内的CaO和FeO,替代部分渣料来实现脱磷反应,同时终渣中的(FeO)可促进前期渣早化,为脱磷创造良好条件。

2.2 留渣工艺初步试验

铁水条件见表1。

表1 铁水条件 %

试验技术要求:(1)将上一炉终渣溅好留在炉内,下一炉冶炼时利用上一炉终渣中的CaO、FeO和MgO,替代部分渣料(核算减少对等量CaO、MgO的石灰及白云石的量)进行造渣。

(2)连续试验4炉钢,钢种HRB400E;工艺路径:铁水预处理→顶底复吹转炉→连铸,第4炉钢冶炼完毕后将终渣倒干净。

2.2.1 渣料分析

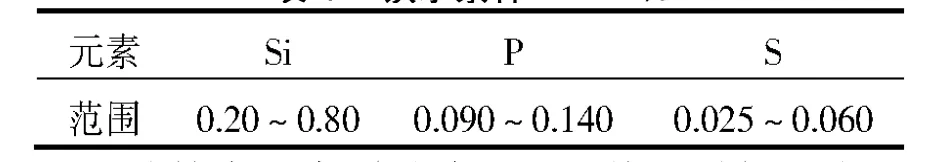

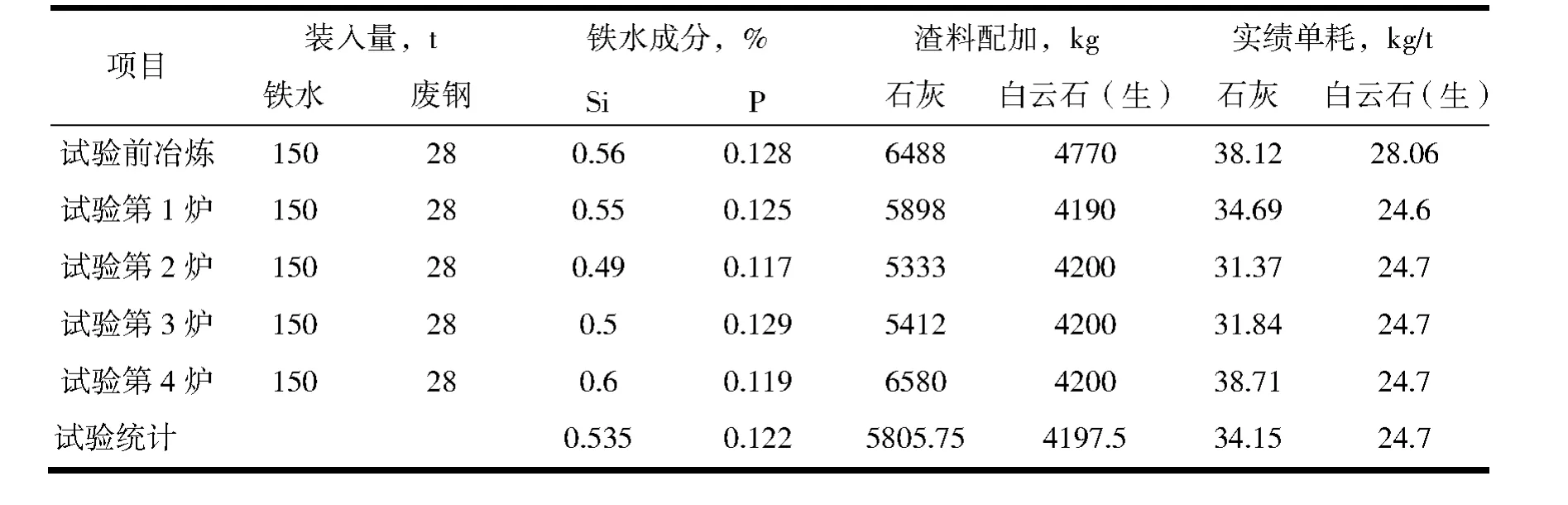

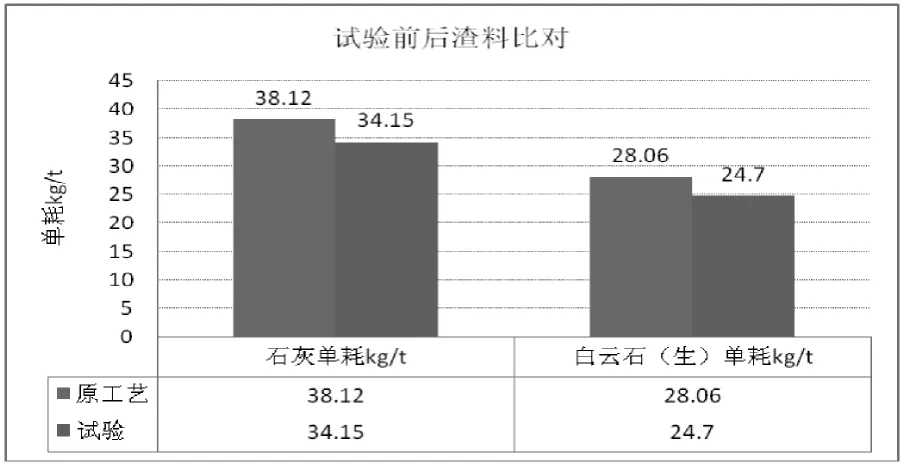

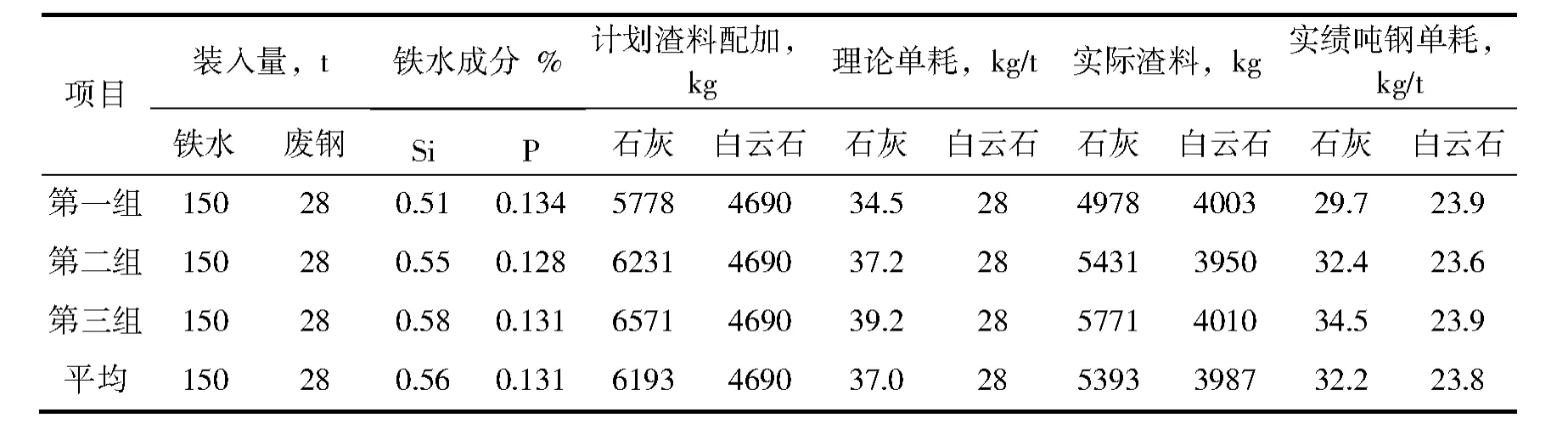

留渣初步试验,渣料统计见表2,渣料单耗对比见图2。

表2 渣料统计

图2 试验前后渣料单耗比对图

本次试验铁水硅成分在0.49%~0.60%,渣料由原配加38.12kg/t减少至34.15kg/t,白云石(生)由28.06kg/t减少至24.7kg/t。石灰降低 3.97kg/t,白云石(生)降低3.37kg/t。

2.2.2 终渣渣样分析

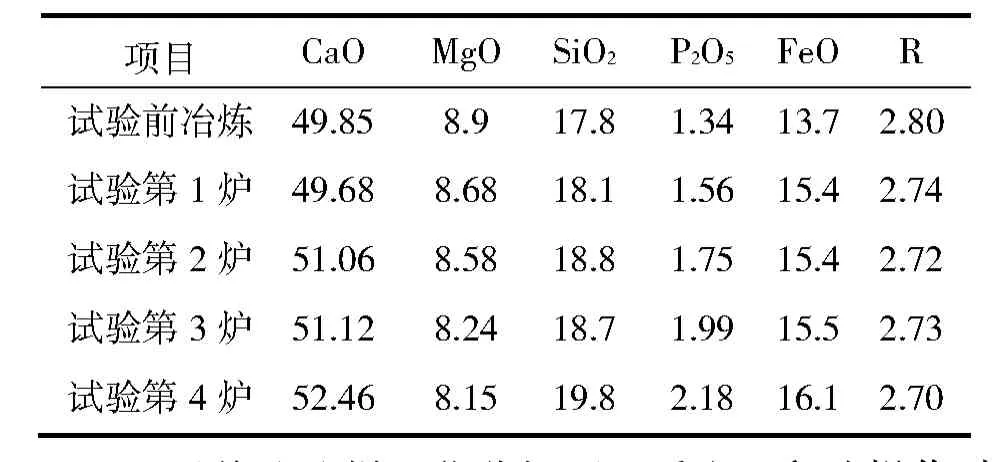

终渣样成分分析将表3。

表3 终渣渣样理化分析 %

通过终渣渣样理化分析可以看出,留渣操作碱度在2.70~2.74比配加碱度2.8范围略低,但偏差不大;渣中MgO含量保持在7%~9%,满足溅渣工艺要求。

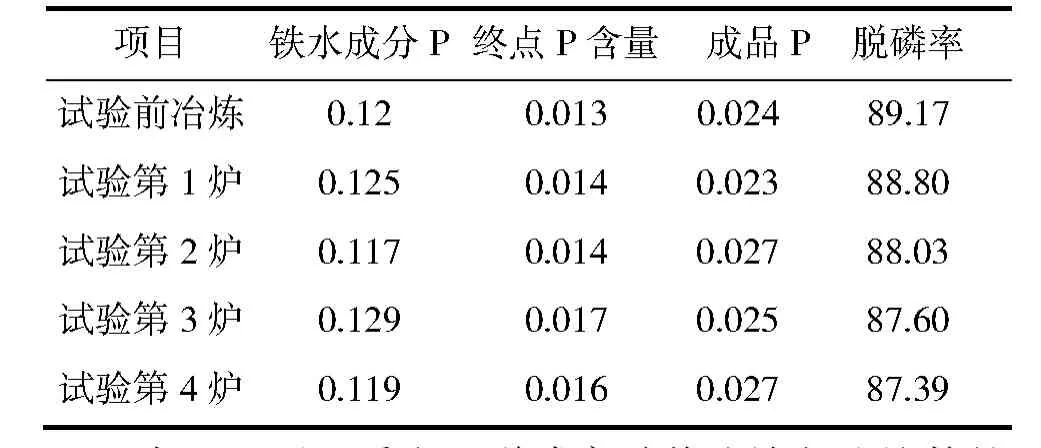

2.2.3 冶金效果

脱磷效果统计见表4。试验脱磷率在87.39%~88.80%,表4中可以看出冶炼HRB400E钢种终点P含量过剩(终点平均P 0.0148%,成品要求P≤0.045%)。可以根据钢种要求适当调整渣料配加量以实现合适脱磷。

表4 脱磷效果统计 %

表3、4可以看出,脱磷率随着连续留渣炉数的累积,转炉的脱磷率有降低的趋势,终渣渣样分析也可以看出炉渣中的P2O5含量也在逐步上升。

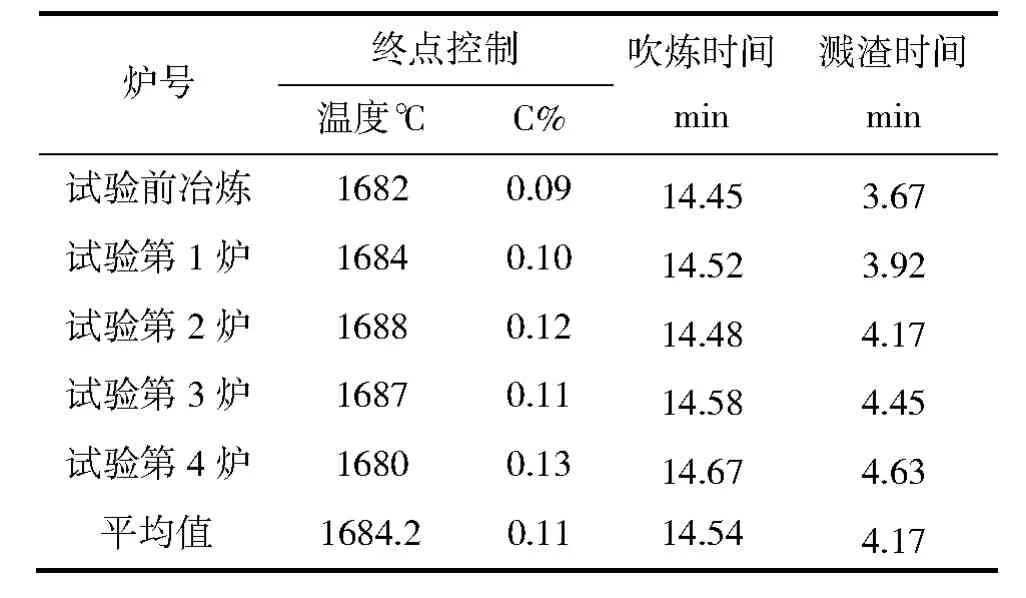

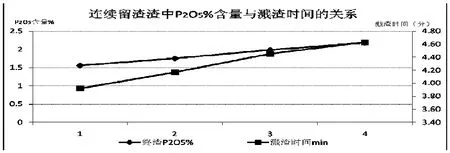

表5,图3可以看出:随着连续留渣炉次的递增溅渣时间有所延长。随着留渣炉次累加炉内渣量的增加,对转炉溅渣时间势必有所影响。

留渣操作初步试验结果表明达到了试验目的,但对具体留多少炉钢才能实现降渣料成本最大化仍需进一步探究。为此从每炉钢终渣中内P2O5%含量为切入点,探究终渣中P2O5何时趋向饱和状态(保留P2O5饱和状态的终渣进行冶炼对下一炉钢脱磷作用不大),进一步试验探究转炉渣料调控空间及终渣连续利用炉数,实现最大化降低渣料成本。

表5 冶炼HRB400E钢种终点控制及溅渣统计

图3 连续留渣渣中P2O5%含量与溅渣时间的关系

2.3 转炉留渣工艺优化试验

(1)试验技术铁水及留渣要求与初步试验技术要求一致。

(2)试验连续留渣冶炼10炉,以10炉连续冶炼为1组,试验3组,钢种为HRB400E。

2.3.1 渣料数据分析

优化试验渣料数据见表6。

表6 优化试验渣料数据

由表6可知,石灰由38.12kg/t下降至32.2kg/t,白云石由28.06kg/t下降至23.8kg/t。

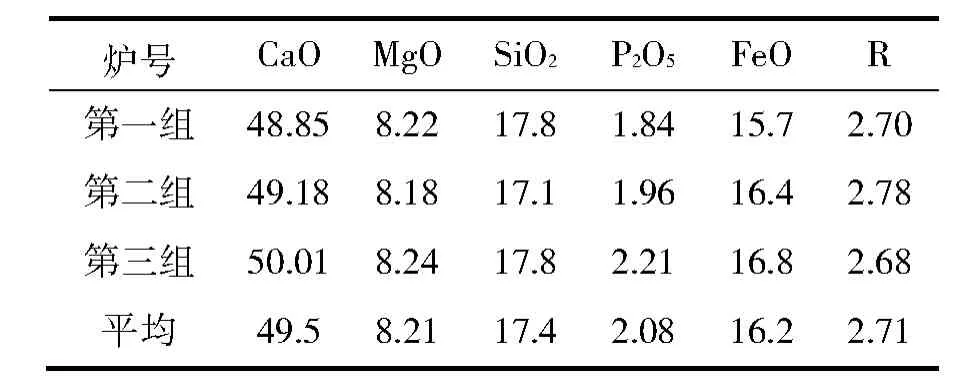

2.3.2 终渣渣样分析

优化试验终渣样理化指标见表7。试验碱度R在2.68~2.78,碱度较2.8略偏低,MgO含量在8.18%~8.24%,符合工艺要求。

表7 优化试验终渣渣样理化成分 %

2.3.3 冶金效果

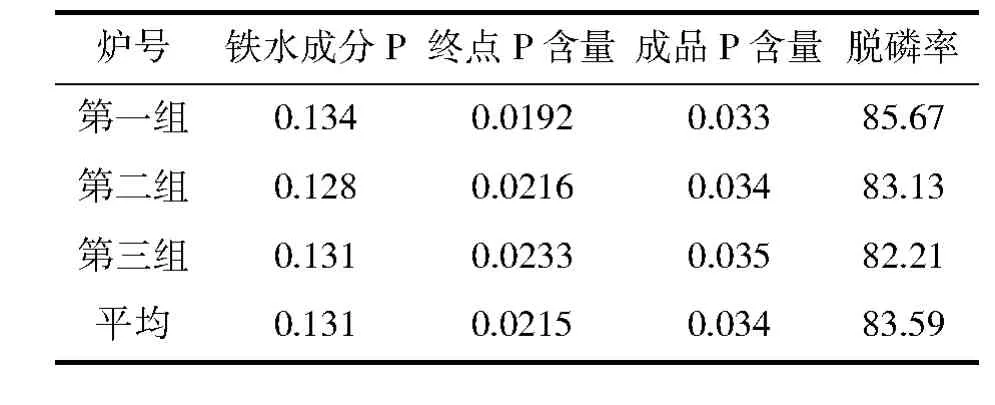

优化试验脱磷效果见表8。

表8 脱磷效果统计 %

本次优化试验脱磷率在82.21%~85.67%波动。表8中可以看出冶炼HRB400E钢种终点P控制较为合适(终点平均P≤0.0214%,成品要求P≤0.045%)。

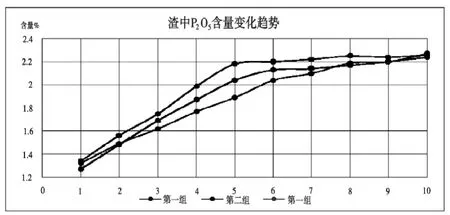

图4 优化试验渣中P2O5%含量变化趋势

由图4终渣渣样中P2O5%变化趋势可以看出:连续留渣作业,转炉终渣中P2O5%呈富集状态,当冶炼5炉完毕后的终渣P2O5%含量递增趋于平缓,即渣中P2O5接近饱和状态,若继续使用第5炉的终渣进行第6炉的造渣应用,会造成第6炉钢转炉前期渣中P2O5偏高,影响第6炉钢前期脱磷;留渣工艺以连续5炉为一个连续周期为宜,第6炉钢冶炼可适当留部分终渣即可,往返重复进行留渣作业,可以实现炉内渣的高效利用。

3 150t转炉留渣冶炼操作效果

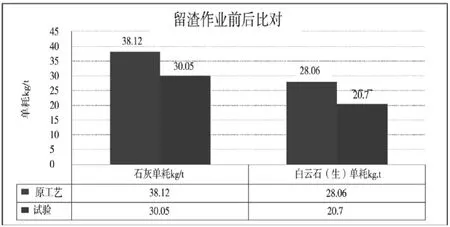

通过对试验结果分析确定了留渣冶炼铁水硅成分条件为0.49%-0.60%。以5炉为一个周期进行连续留渣作业,冶炼100炉,对其渣料消耗与初步试验数据对比,如图5所示。

图5 留渣作业前后渣料比对

通过连续留渣作业,渣料由配加38.12kg/t减少至30.05kg/t,白云石(生)由 28.06kg/t减少至20.7kg/t,冶金效果满足工艺要求。石灰降低8.07kg/t,白云石(生)降低 7.36kg/t,渣料单耗降低明显。

4 结论

通过150t转炉留渣工艺即利用转炉终渣全留在炉膛内用于下一炉钢造渣的试验,终渣能替代部分渣料实现少渣冶炼,在保证冶金效果的前提下渣料消耗明显下降,同时就钢种成品P%含量要求及连续留渣渣中P2O5%饱和度进行了分析试验,在保证合适的脱磷前提下可以进一步控制渣料进行留渣作业且留渣作业以连续5炉为一个周期为宜,往返重复进行留渣作业。留渣工艺已在150t转炉冶炼HRB400E钢种上运用,还将陆续应用到其它钢种的冶炼操作中,进一步降低生产成本。