陶瓷滚动体轴承在直升机传动系统中的应用研究

■ 尹美 陈兴明 易长乐/中国航发动研所

随着直升机对传动系统质量、传递效率、噪声和可靠性要求的不断提高,具有低密度、耐高温、低损耗、长寿命等优异性能的陶瓷滚动体轴承开始被越来越多地应用到传动系统中。

滚动轴承是直升机传动系统的关键动部件之一,主要用于定位支承轴和齿轮等旋转构件,引导旋转构件精确转动,并将旋转构件产生的力和力矩传到机匣上,同时为轴和齿轮提供足够的支承刚性。滚动轴承性能的优劣直接影响和决定着直升机传动系统的旋转精度、寿命、极限转速、承载能力、耐温能力、稳定性、可靠性和动态性能等关键指标。

陶瓷滚动体轴承在先进旋翼传动系统的应用情况

美国先进旋翼传动系统研究(ART)计划对陶瓷滚动体轴承进行了深入的研究。西科斯基公司针对Pyrowear 53钢制角接触球轴承和Si3N4陶瓷球面滚动体轴承进行了扭矩、转速性能试验,250h持久试验和断油试验。试验结果表明:在高速工况下,陶瓷滚动体与钢制内外圈配合工作优于钢制滚动体与钢制内外圈;陶瓷滚动体轴承的温度和振动水平低于钢制轴承;陶瓷滚动体轴承产生的热量少,运转时间长,改进其保持架后还可进一步提高其生存力。

图1 FAG公司的Si3N4陶瓷滚动体轴承

波音公司对陶瓷滚动体轴承最小量润滑进行了试验研究。试验表明,陶瓷滚动体轴承具有较好的润滑性能裕度,轴承减少了摩擦,提高了疲劳寿命和抗腐蚀能力,并能显著减小滚动体离心力,可显著提高高速轴承寿命。

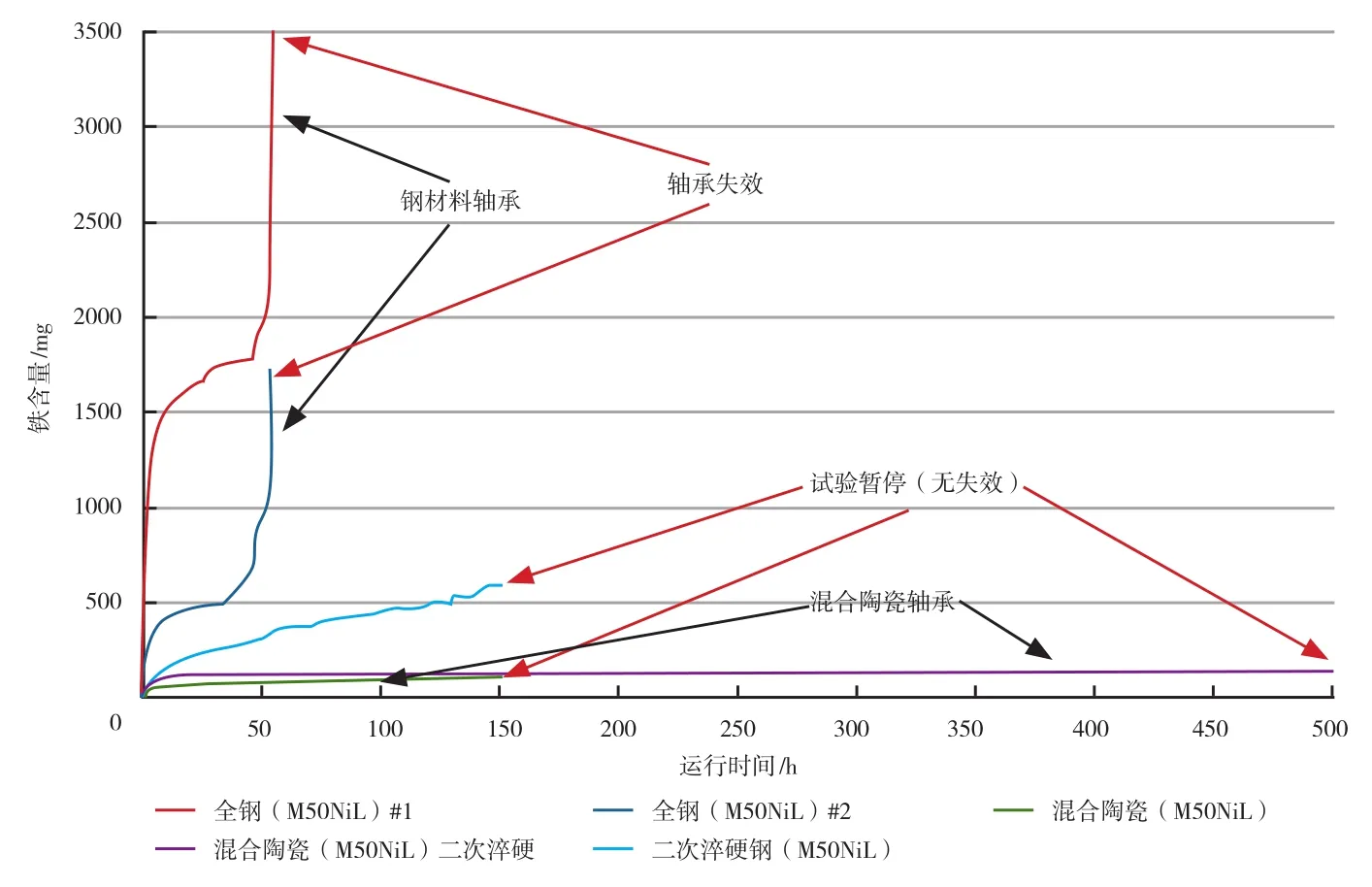

FAG公司为了模拟陶瓷滚动体轴承(见图1)在苛刻工况下的运行性能,利用碎屑摄入试验和预破环套圈试验,对全钢轴承(内外圈、滚动体均为M50NiL材料)、二次淬硬钢轴承(内外圈、滚动体均为M50NiL材料)和混合陶瓷轴承(滚动体为Si3N4,内外圈为M50NiL材料)进行对比试验,所用碎屑为Al3O2颗粒(颗粒尺寸0.1~0.2mm),预破环后的轴承外圈三维表面扫描如图2所示,碎屑摄入试验过程中监测滑油金属屑铁含量如图3所示。由图2可见,外圈滚道预破坏尺寸长度达到0.03mm,深度达到3μm。由图3可知,混合轴承比全钢轴承更能抵抗碎屑污染,而二次淬硬全钢轴承也表现出很好的优异性。在碎屑摄入试验中,相比于标准全钢轴承,混合轴承的使用寿命有很大提升,超过6倍(到试验暂停时),二次淬硬的钢轴承使用寿命提升超过3倍(到试验暂停时),二次淬硬钢和Si3N4陶瓷球的使用寿命得到极大提升,超过10倍(到试验暂停时)。

图2 预破环后的轴承外圈三维表面扫描

图3 滑油金属屑监测-铁含量的比较

陶瓷滚动体轴承在我国直升机传动系统的应用

随着我国直升机传动技术的不断发展,陶瓷滚动体轴承以其优异的性能逐渐被应用于传动系统高速输入端、离合器、尾传动轴和尾减速器桨距操纵杆以及行星轮系等部位。

高速输入端的应用

直升机传动系统高速输入端轴承的工作特点为轴承转速高、发热量大,在润滑系统故障或失效情况下,轴承在规定的工况下运转30min的难度非常大。而高速运行条件下,陶瓷滚动体轴承具有较小的离心力、陀螺力矩、温升及较稳定的轴承沟道间隙,更加有利于轴承在高速、贫油或无油条件下工作。为了对比钢制轴承和陶瓷滚动体轴承性能,在专用轴承试验器上进行钢制轴承和陶瓷滚动体轴承(两组轴承类型和尺寸相同,但滚动体材料分别为M50钢和Si3N4陶瓷)的转速试验、润滑试验及断油试验,并进行了分析。

对比试验说明,Si3N4陶瓷滚动体轴承相比钢制滚动体轴承在高速工况下发热量明显减小,对润滑的需求也有所降低。当润滑失效时,Si3N4陶瓷滚动体轴承可显著降低温升,从而保持长时间的良好运行,这对于直升机传动系统高速输入端位置无疑是非常适用的。

离合器位置的应用

直升机传动系统离合器位置轴承外场使用时,绝大部分(约99%)的时间,内外圈保持相同的转速,因此内外圈无相对转动,相对转速为0,在振动载荷作用下滚动体与套圈接触处的油膜破裂,使滚动体与内外圈滚道金属表面直接接触。由于滚动体与内外圈相对位置比较固定,在振动作用下滚动体与内外圈滚道在接触区域附近发生微动磨损,具体表现为轴承内外圈滚道表面形成间隔等距离的、与滚动体表面仿形的损伤压痕,即假布氏印痕。

离合器位置轴承运行工况特点决定了该位置轴承容易出现假布氏印痕现象,如果不改善轴承的假布氏现象,逐步发展将导致轴承滚道表面材料出现疲劳剥落,因此减缓假布氏现象对降低该位置轴承损伤具有重要意义。陶瓷球相对钢球硬度更高,粗糙度更低,质量更轻,摩擦系数更小,对润滑油需求量更小。因此在轴承尺寸和结构无法更改的情况下,采用Si3N4滚动体可有效减缓假布氏现象。经过试验验证,内圈滚道假布氏印痕得到明显改善,Si3N4滚动体表面状态良好。

尾传动轴的应用

直升机传动系统通过尾传动轴将主减速器动力传输至尾减速器,其支承轴承通常为密封脂润滑结构,轴承失效主要原因为润滑脂泄漏失效,因此要求轴承能在少量润滑脂情况下仍能保持正常工作,在无润滑脂情况下具备较好的热稳定性。

为摸清密封油脂润滑Si3N4陶瓷球轴承在漏脂条件下的性能变化趋势,开展了尾传动轴轴承在完全无润滑脂和极少量润滑脂情况下的性能试验研究。研究表明Si3N4陶瓷滚动体轴承对润滑需求少,仅用极少量润滑脂仍能在允许温度范围内长时间正常运行。另外,Si3N4陶瓷滚动体轴承的热稳定性较好,即使在没有油脂的情况下,轴承运行至约105min时也没有出现抱死现象。

桨距操纵杆位置的应用

桨距操纵杆轴承通常为双列角接触球轴承,安装于尾桨桨距操纵轴内,其工作时需承受助力器操纵的动态轴向载荷。由于直升机传动系统尾减速器采用飞溅润滑,滑油流经路径较长,桨距操纵杆轴承润滑非常困难。为了保证轴承的正常润滑和工作,在桨距操纵杆的位置仍采用密封脂润滑轴承,但是轴承润滑脂会被减速器内部的油雾稀释,导致油脂的流失,对于保持其正常工作均有不利,因此采用密封油脂润滑Si3N4陶瓷滚动体双列角接触球轴承,以减少润滑需求。Si3N4陶瓷滚动体轴承具有摩擦小、润滑需求较小和发热小的特点,在桨距操纵杆位置应用陶瓷滚动体轴承是非常合适的。

行星轮系上的应用

陶瓷材料滚动体还可用在行星轮系的调心滚动体轴承上。行星齿轮调心滚动体轴承在自转和公转的共同作用下,离心载荷较大,且须在润滑系统失效情况下轴承满足30min干运转要求。如图4所示,调心滚动体轴承鼓形滚动体采用Si3N4陶瓷材料,外圈与行星齿轮一体化结构,由于Si3N4陶瓷混合轴承具有密度小、摩擦小、耐磨损、热稳定性好、润滑需求小等优点,运转过程中将减小离心力造成的附加应力,润滑系统失效情况下具有比钢制轴承更高的可靠性,同时可有效降低轴承重量,这对于提升传动系统可靠性和使用性能都十分有益。

图4 陶瓷滚动体行星轴承

结束语

直升机传动系统陶瓷滚动体轴承具有优异的性能,Si3N4陶瓷滚动体轴承与钢制轴承相比具有密度小、热稳定性好、高刚度、高硬度、表面粗糙度小、摩擦小、润滑需求低等优点。

直升机传动系统在应用了陶瓷滚动体轴承后,不仅提高了干运转性能还有效降低了轴承重量。

目前陶瓷滚动体轴承在我国直升机传动系统应用的位置包括高速输入端、离合器位置、尾传动轴和桨距操纵杆,高速输入端陶瓷滚动体轴承发热量较小、干运转性能更好,离合器位置陶瓷滚动体轴承假布氏印痕明显改善、使用寿命更长,尾传动轴陶瓷滚动体轴承在少量润滑脂状态仍能保持长时间正常运行,桨距操纵杆轴承在润滑脂被滑油冲蚀后仍可继续工作。

虽然陶瓷滚动体轴承性能优异,但国内相关设计分析方法、加工制造及检测等还不够成熟,设计方面须对陶瓷滚动体轴承使用寿命预测理论和游隙分析开展进一步研究。在加工制造方面,国内基础理论研究欠缺,尚不具备产业化生产能力;无损检测方面,须开发可靠高效的检测方法和仪器;结构设计方面,须开展基于轴承接触力学性能、热学性能、摩擦学性能匹配以及轴承动力学性能等精确化设计技术。相信随着这些技术的发展,陶瓷滚动体轴承将会在直升机传动系统中得到更广泛的应用。