直升机主减速器干运转设计技术研究

■ 佘定君/中国航发动研所

直升机主减速器润滑系统出现故障时,齿轮、轴承等将处于无润滑油工作状态,主减速器在短时间内损坏,造成灾难性的后果。通过对直升机主减速器干运转失效机理进行分析、提出设计思路,归纳总结出一些可提高直升机主减速器干运转能力的典型设计方法。

传动系统是直升机三大关键动部件之一,直接影响到直升机的生存,而干运转能力是对直升机传动系统最严苛的要求之一。主减速器在失去润滑条件下,会迅速进入干运转状态,大量的摩擦会引起零部件热变形,使得其齿轮啮合侧隙或滚动轴承正常游隙消失,引起接触表面的塑性变形、胶合和过度磨损,导致主减速器在短时间内被损坏,完全失去传动主旋翼、尾桨及附件的功能,造成灾难性后果。有鉴于此,业界确立了一个公认的标准:直升机减速器在失去润滑的情况下,应至少维持30min以上的干运转能力,以使直升机在这一时间内可以迅速撤离危险环境并安全着陆。

研究现状

21世纪初,美国国家航空航天局(NASA)和美国陆军联合多家大型直升机制造公司实施了先进旋翼传动系统研究(ART)计划,该计划将延长直升机传动系统干运转条件下的生存寿命作为重要内容。经过不断地研究、探索和改进,目前世界上主要的武装直升机,例如,A129、AH-64A、AH-64D、PAH-2、RAH-66、卡-50、米-18、米-35等均达到减速器在干运转条件下生存寿命超过30min的要求,其中,做得较好的AH-64的主减速器的干运转能力达到1h。

另外,为了给直升机减速器的生存能力设计提供理论支撑,科研人员在干运转条件下的齿轮传动热特性和热变形方面做了大量工作,先后开展了行星齿轮传动在失去润滑的条件下热分析研究、弧齿锥齿轮热分析方法研究、干运转条件下运转齿轮的磨损分析研究、失去润滑情况下圆柱齿轮啮合温度的试验与仿真分析研究、圆柱齿轮的干运转能力研究等。

干运转失效机理分析

主减速器干运转的出现主要是由于润滑系统不再正常工作引起的,从而极大地影响到主减速器的正常运行。主减速器从正常润滑到出现干运转及失效,须通过从贫油润滑状态到边界润滑状态,再到完全干运转状态三个过程。

在润滑油路出现损伤后,因滑油流失而造成润滑系统压力降低,但此时仍有大部分滑油回流到主减速器机匣内部,这部分滑油通过飞溅润滑方法,使齿轮和轴承等需要润滑冷却的零件保持贫油润滑状态工作。

随着润滑油的进一步流失,齿轮和轴承等摩擦副表面由物理吸附或化学吸附得到的吸附油膜开始起主要作用,保证摩擦副处于边界润滑状态,这一阶段的时间长短与滑油蒸发率及吸附油膜的抗解吸能力(脱吸能力)有很大关系。

在吸附油膜被破坏后,进入完全干运转状态,摩擦副的摩擦状况取决于材料的热强度、塑性变形、氧化速度和氧化膜的去除速度之间的竞争,如果氧化膜生成速度大于氧化膜的去除速度,因氧化物具有一定的润滑性能,基体材料又有足够的支撑强度,则摩擦副仍然可以工作;待氧化膜的去除速度大于氧化膜生成速度,则会进入剧烈黏着磨损阶段,这种基体与基体之间的直接接触磨损,一方面使温度进一步升高,齿轮、轴承等材料强度降低,同时磨损本身会使摩擦副材料所受应力增加,造成摩擦副之间出现胶合,直至出现断齿、轴承滚动体卡死等损伤。

影响主减速器干运转能力的主要因素

主减速器的结构设计对干运转能力至关重要,影响主减速器干运转能力的因素主要有以下几点。

齿轮和轴承的工作间隙

干运转状态时的热量使齿轮或轴承间的间隙消除,导致减速器失效,需要选择适当的内部间隙,以保持热平衡,使干运转能力得到提升。

主减速器的结构强度和刚度

减速器的机匣、齿轮、轴和轴承的刚度、齿轮的支承形式和安装刚度会影响到构件的干运转能力。如果构件的刚度不够,或材料的刚度对温度的变化率过高,就可能导致干运转状态下结构过度变形,从而引起传动件安装位置的变化,造成齿轮的偏载和间隙的减小。

主减速器的温升率

构件的温升率决定着温度场的分布以及局部温升,局部温度过高往往意味着失效的开始。因此,需要深入进行构件的热分析,减少局部高温区的数量和发热量,以改善散热条件,保持均匀的内部温度场。

传动件的材料与热处理

在干运转状态下,主减速器高速输入级的局部温度可达500℃,因此齿轮和轴承等构件的热强度对其干运转能力影响很大。采用真空熔炼的M-50钢轴承和镀银的中碳钢保持架,可使轴承在430℃下长期工作,保持架镀银可增加润滑性。此外,热处理方式对构件的干运转能力也有很大影响,例如,回火温度较高的氮化处理构件就比回火温度较低的渗碳处理构件表面热强度高。

润滑剂的性能

润滑油的蒸发率高,意味着干运转状态会迅速到来。例如,在250℃时,MIL-L-7808滑油的蒸发率比MIL-L-23699滑油高3倍,意味着采用MIL-L-23699滑油可显著延长工作时间。

主减速器的工作转速和载荷

主减速器工作转速越高、载荷越大,干运转能力就会越低,温升越快。干运转状态下,轴承在20000r/min工作时,干运转能力仅为10000 r/min时的15%左右。载荷是影响干运转能力的另一重要因素。在失去润滑后,功率的加大会使主减速器温度大大提高,寿命大大缩短。相对载荷较低的中、尾减速器及附件传动就比主减速器有更高的干运转能力。

应急润滑系统或储油装置

主减速器设置应急润滑系统或储油装置,可减小干运转状态时的温升率,使主减速器平稳升温,推迟干运转状态的发生。

干运转设计思路

根据上述干运转失效机理分析及干运转能力的影响因素分析,主减速器干运转设计时应从避免滑油损失的出现、降低功率损失、提高耐高温能力和增加残留滑油设计措施等四个主要方面进行考虑。

避免滑油损失

为避免主减速器出现滑油损失,可采取如下设计措施:

● 机匣采用内部油路,尽量不采用外部油路,减少润滑系统受损的机会;

● 采用防滑油漏泄设计,在机匣靠近轴端密封装置旁应设置尺寸较大的回油孔,即使密封装置受损后也不会引起全部滑油漏光;

● 采用双滑油泵工作,提供冗余润滑系统。

降低功率损失

为降低主减速器运转过程中的功率损失,可采取如下设计措施:

● 降低齿轮和轴承表面粗糙度,减小摩擦系数,相应减小摩擦发热量;

● 增加构件的刚度,保证机匣、齿轮、轴等构件有足够的刚度和热强度,在干运转的高温状态下不至于引起齿轮、轴承的偏载和间隙的消除;

● 避免在高速和中高速轴上使用圆锥滚子轴承,尽量选用干运转能力较强的圆柱滚子轴承和球轴承;

● 精确控制和设置球轴承和锥轴承的最小名义预载荷;

● 采用陶瓷滚动体,以减小发热量;

● 提高轮齿和轴承滚道表面加工精度(通过整体精磨或超精加工方法来保证);降低齿轮偏差,包括齿形偏差、齿向偏差和齿距偏差;

● 齿轮采用表面改性技术,例如,离子注入技术、表面固体润滑技术等;在球轴承和密封保持架上采用低摩擦系数的涂层,例如,DLC金刚石碳膜涂层、碳化钨。

提搞耐高温能力

提高主减速器耐高温工作能力,可采取如下设计措施:

● 适当加大轴承游隙、齿顶间隙和啮合侧隙,可允许齿轮和轴承具有一定的热膨胀量,在高温下仍保证运动部件和所有的摩擦接触部位之间存有间隙,避免齿轮卡死或轴承抱轴现象;

● 齿轮和轴承采用高热硬性材料,避免零件由于高温的性能软化,齿轮选用具有较好耐高温性能的齿轮材料,主要有X-53和CSS-42L钢;轴承选用热硬性好的材料,主要有M50和M50NiL钢;

● 优化轴承内部几何尺寸,将轴承由外环引导变为内环引导,使内环的发热量少于外环,便于散热,有利于保证径向间隙,防止球轴承因滑动和磨损加剧导致3点或4点接触失效;轴承保持架采用高耐热性镀银的钢保持架。

增加残留滑油

主减速器采取残留滑油设计,当主减速器出现漏油时,主减速器内储油装置残存的滑油仍可对齿轮、轴承等传动元件起一定的润滑作用,相应延长主减速器的干运转能力,具体可采取如下设计措施:

● 主减速器设计储油箱;

● 齿轮内孔增加油芯,正常运转时储存滑油,失去供油时放出滑油;

● 在机匣等的轴承部位增加油兜,为提高行星齿轮调心滚子轴承的干运转能力,将行星架设计成具有储油作用的销轴式结构;

● 轴承增加挡油盘,尤其是对于干运转能力较差的锥轴承;

● 设置应急润滑系统,当主减速器主润滑系统受损后,滑油泄漏时,由应急润滑系统供油,可减少内部零件因无油工作造成的损伤。

干运转设计举例

储油箱

在机匣上部设置残余滑油储油箱,设置一个专门的喷油嘴,将压力油喷入到储油箱中,滑油通过溢流口和导油管向下排泄到齿轮轴内孔。导油管流出的滑油经甩油管上的甩油孔和输入主动锥齿轮上的甩油孔,在离心力作用下流入到各轴承润滑点。

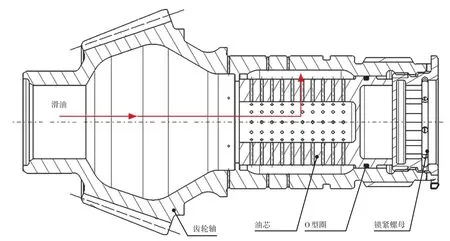

油芯储油

油芯设置在齿轮轴内腔中,油芯材料可最大限度地存贮滑油,在正常润滑条件下,喷嘴喷入齿轮轴内腔的滑油,通过油芯上沿周向布置的一排小孔经轴上的孔甩入轴承处。在干运转条件下,储油构型仍将释放滑油,给轴承提供部分润滑,延长干运转时间,如图1所示。

图1 齿轮轴内腔设置的油芯结构

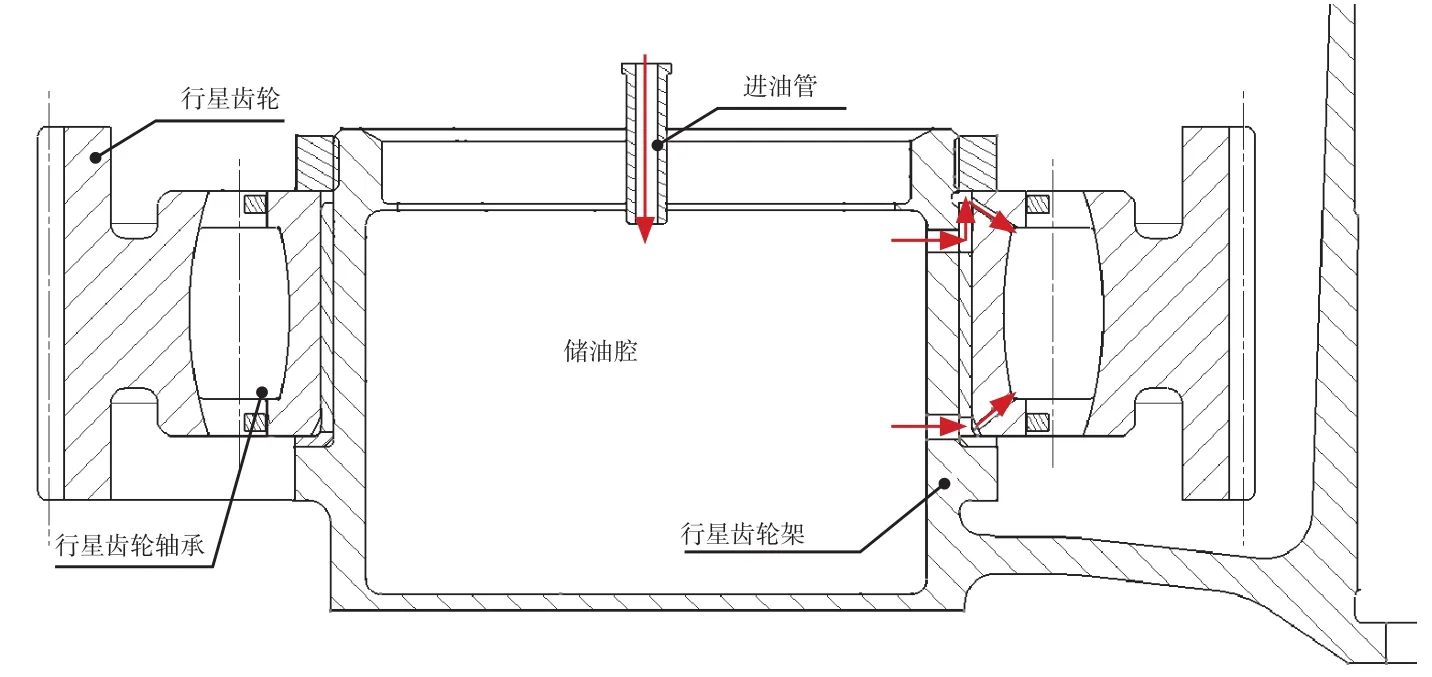

行星架销轴储油

主减速器在最末级均会设置行星减速级,一般认为由于行星轮系的工作转速较低,干运转过程中不会是最薄弱的部位,事实上行星减速齿轮一直是干运转风险较大的部分,因为从太阳轮到机匣外表面的热传导不是直接的,同时行星齿轮必须找到合适的路径来传递其由于双齿面啮合的特性以及行星齿轮内部轴承积累的热量,热量通过行星齿轮架转移到支承轴上,然后再通过轴承最终传热到机匣上。此外,行星齿轮轴承除承受行星齿轮的啮合力外,还承受行星齿轮随行星架公转时产生的离心力,这两种力的合成使得行星齿轮轴承承受很大的载荷。

图2 主减速器行星架利用销轴储油

为了提高行星齿轮轴承的干运转能力,可利用行星架销轴兜孔作为储油装置,如图2所示。当润滑系统失效,进油管没有滑油供应时,该销轴的兜孔中存在的余油仍能润滑冷却行星齿轮轴承,延长轴承干运转工作时间。

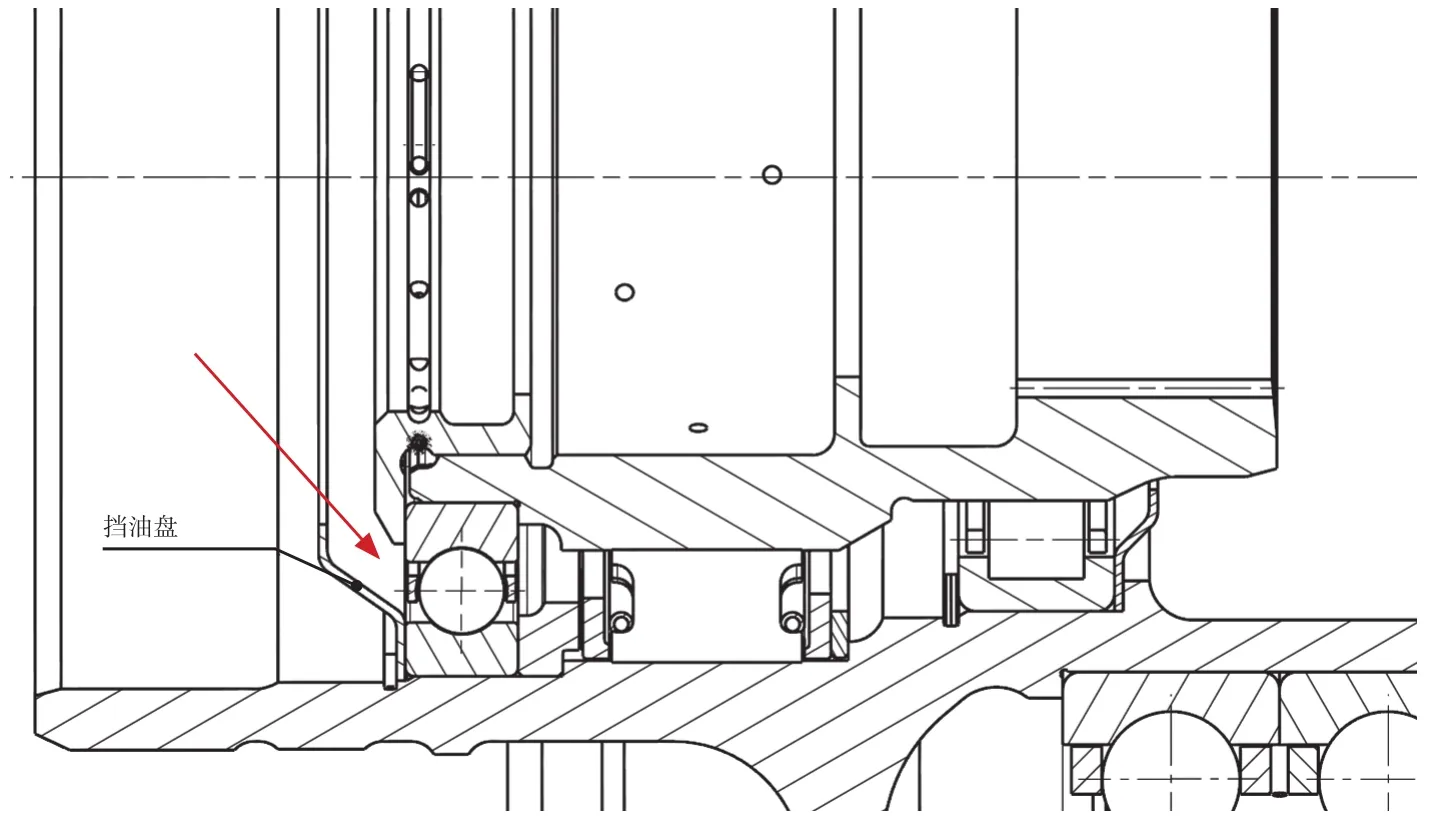

轴承设置挡油盘

在轴承外环设计挡油盘,如图3所示。利用喷油嘴将滑油喷入到挡油盘中润滑轴承,当出现干运转情况时,因挡油盘存储有一定量的滑油,可延长轴承的干运转时间,从而提高轴承的干运转能力。

图3 主减速器轴承设置挡油盘

设置应急润滑系统

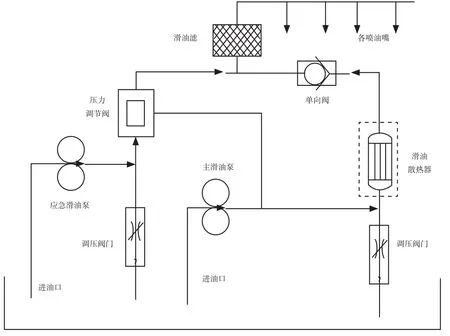

典型的主减速器应急润滑系统如图4所示,主滑油泵和应急滑油泵共用一个底部油池,在主减速器正常工作状态时,主滑油泵提供润滑油,润滑油经外部管路流到散热器冷却后再通过滑油滤进入主减速器内部各润滑点。当外部管路或散热器被损坏后,主减速器油池的油面会由于滑油不断损失而逐渐降低,直到主滑油泵吸不到润滑油时,应急滑油泵才单独供油,此时润滑油不流经散热器冷却而直接进入滑油滤。

图4 主减速器应急润滑系统原理图

结束语

为提高直升机主减速器干运转能力,可采取避免滑油损失的出现、降低功率损失、提高耐高温能力、增加残留滑油设计等措施。

由于主减速器内部结构复杂,各转动部件的转速相差较大,每种设计方法均有局限性,单纯依靠一种方法会有很大的技术难度,成本也高。如选用合适的两种或多种方法,利用其协同效应,效果会更好,可降低成本。对于不同结构、转速和功率等主要性能参数,齿轮和轴承等摩擦副材料不同的主减速器,要提高其干运转能力是一个非常复杂的系统工程,除考虑上述设计方面外,还需要考虑加工精度、装配等试制工艺,且需要做大量的试验研究来进行验证。