提高直升机尾减速器前滑套自润滑性能的研究

■ 文用 吴梓赵/中国航发动研所

前滑套是直升机传动系统尾减速器上的重要零件,前滑套的自润滑能减少异常磨损,有效提升直升机传动系统的寿命和可靠性。

金属基自润滑材料主要包括直接应用于材料表层的软金属、作为润滑剂的金属化合物,以及以金属为主体的金属基自润滑材料。这些材料大多通过粉末冶金工艺,在其自身孔隙中预浸了润滑剂,预浸入的润滑剂在工作时可以防止材料在局部过载时发生胶合。由于金属基自润滑材料不仅具有基体金属良好的力学性能,而且具有固体润滑剂的优良特性,在工程领域的典型应用包括干摩擦轴承、轴瓦、滑块、活塞、齿轮、密封圈和轴承保持架等,是未来研究的一个重要方向。

自润滑材料制备前滑套

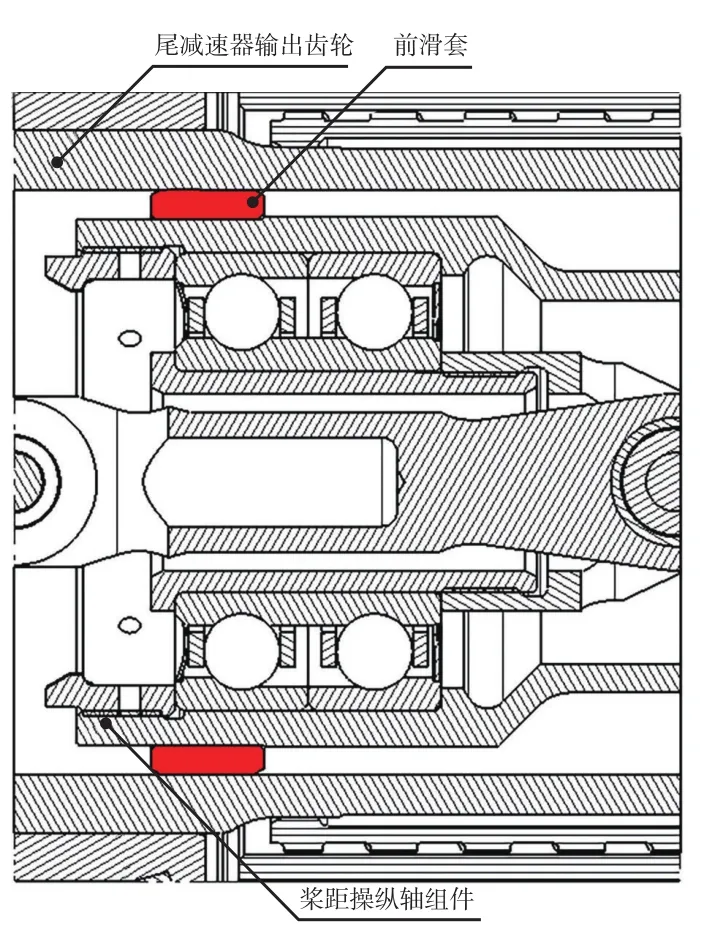

前滑套是直升机传动系统尾减速器上的重要零件,由石墨青铜粉末冶金材料制成,属于金属基自润滑材料的一种,其装配结构如图1所示。前滑套以过盈的方式安装在桨距操纵轴上,与尾桨操纵轴一起在尾减速器输出齿轮内部滑动,承担一定的支承力,起滑动轴承的作用。尾减速器采用飞溅润滑,由于结构限制,飞溅的滑油不能到达滑套工作区域,前滑套工作的润滑条件恶劣。因此前滑套要求耐磨并具有一定强度,同时需要采用具有自润滑性能的材料。设计时,前滑套采用粉末冶金石墨青铜材料,是一种常用的金属基自润滑材料,材料内部有一定的微观孔隙,通过一定的工艺方法在零件中预浸入润滑油。前滑套工作过程中,自身孔隙中预浸入的滑油从前滑套表面渗出,在前滑套和尾减速器输出齿轮的接触面间形成一层油膜,可对前滑套提供一定的润滑,从而减小摩擦降低磨损。

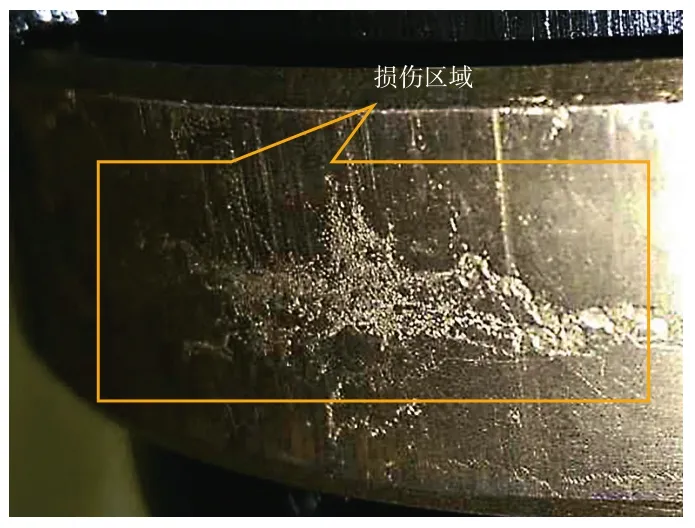

在尾减速器研制过程中,前滑套出现了外表面异常磨损问题,损伤区域如图2所示。经分析与排查,发现造成该问题的主要原因是前滑套含油率低,自润滑性能不足,导致前滑套在使用中工作表面油膜被破坏。与较硬的齿轮轴内孔摩擦时,前滑套的表面材料发生黏附、脱落,形成异常磨损区域。如不能提出有效解决措施,该问题将进一步恶化,会影响型号的研制进展。笔者通过研究毛坯制备和加工工艺对前滑套自润滑性能参数含油率的影响,提出提高前滑套含油率的解决措施,改进尾减速器前滑套的自润滑性能,解决型号研制的技术瓶颈,为粉末冶金自润滑材料零件在其他型号或场合的应用提供参考。

图1 尾减速器桨距操纵轴组件结构

图2 尾减速器前滑套损伤区域示例

影响因素及改进方案

前滑套毛坯材料为石墨青铜粉末冶金(按MIL-B-5687DⅠ型Ⅰ级),其基本制备工艺包括压制、烧结、整形、检验、浸油、包装、物理性能检验。出现异常磨损的前滑套的加工工艺基本流程为毛坯、浸油、数控车(内孔、外圆,外圆粗加工)、组合(热镶嵌法组合,在保温炉内将前滑套加温至150℃±5℃,保温30min,将桨距操纵轴放入液氮中冷却至-180℃以下,保持3min以上)、机械加工(在操纵轴组件上将前滑套外圆加工至最终尺寸)。

毛坯制备工艺分析

对前滑套毛坯制备工艺流程进行复查和分析,采用的是典型的粉末冶金材料毛坯制备流程,压制和烧结工序中涉及的压力、温度、位移速度及设备等制备参数无明显错误,但流程中的整形工序会降低前滑套毛坯孔隙率。

整形又称为精整,是把粉末冶金烧结体放入磨具内压缩,从而得到指定的尺寸、形状。烧结后的粉末冶金零件(毛坯)尺寸和形状发生了变化,为了矫正尺寸和变形,可将烧结体进行整形。整形过的粉末冶金毛坯形状更加规则,尺寸公差得到更好的控制,表面粗糙度降低,但由于产生了塑性变形,烧结体内部在压制、烧结过程中形成的孔隙将受到压缩或堵塞,毛坯连通孔隙率降低,进而影响前滑套含油率。因尾减速器前滑套尺寸、公差精度高,需对前滑套毛坯精加工,对毛坯进行的整形反而影响毛坯性能。因此该制备流程中的整形工序不合理,不能应用于前滑套毛坯制备。

前滑套毛坯的压制采用模压成形工艺,将金属粉末混合料装入钢制压模(管状阴模)中,通过模冲对粉末加压,泄压后压胚从阴模脱出,完成压制过程。压制的目的是形成要求的形状并赋予精确的几何尺寸便于加工,达到毛坯所要求的密度和孔隙度,并形成一定强度便于搬运,转入后续工序。压缩过程中,由于粉末受到模冲施加的轴向力作用,表现出一定类似流体的行为,粉末体轴向移动时也会与管状的阴模内壁挤压产生摩擦,靠近阴模内壁的粉末流动速度必然低于远离阴模内壁的粉末。压制过程中不同部位粉末移动速度的差别将导致毛坯内部的密度不均匀,进一步影响零件的孔隙率。经研究和分析,提出解决的方法为调整毛坯规格,毛坯形状从管料改为棒料,并将毛坯长度由44mm缩短至25.5mm。

加工工艺

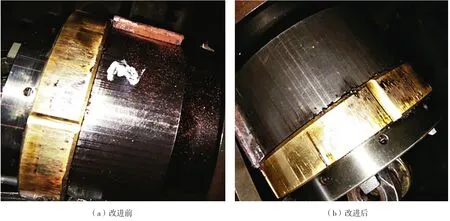

为研究改进加工工艺对含油率的影响,开展了相关工艺试验。通过组合加工工艺试验,发现在组合前加热时(加热温度为90℃)前滑套表面有油珠冒出,如图3所示。原因是组合加工时不能使用冷却液进行冷却,前滑套温度骤升,滑油会从基体中冒出,在离心力的作用下形成肉眼可见的油雾,说明组合及组合加工过程中预浸入的滑油会有损失。

为避免组合前加热及组合加工过程中前滑套中的含油率损失,考虑对前滑套的组合加工方案进行改进。常温下前滑套和操纵轴之间有接近0.1mm的过盈量,操纵轴的冷却温度为-180℃,几乎达到了工艺能力的极限。经试验证明,热镶嵌工序中前滑套的加热温度只需达到90℃即可顺利完成组合。因此将组合要求改为将前滑套在热油中加热至90℃,组合后迅速将前滑套及操纵轴浸入滑油中进行冷却,完全冷却后对组件进行真空浸油,尽量降低前滑套组合过程中滑油损失。这样前滑套即使组合时有油渗出,组合后放入室温滑油中孔隙收缩将吸回一定滑油,减少滑油损失。

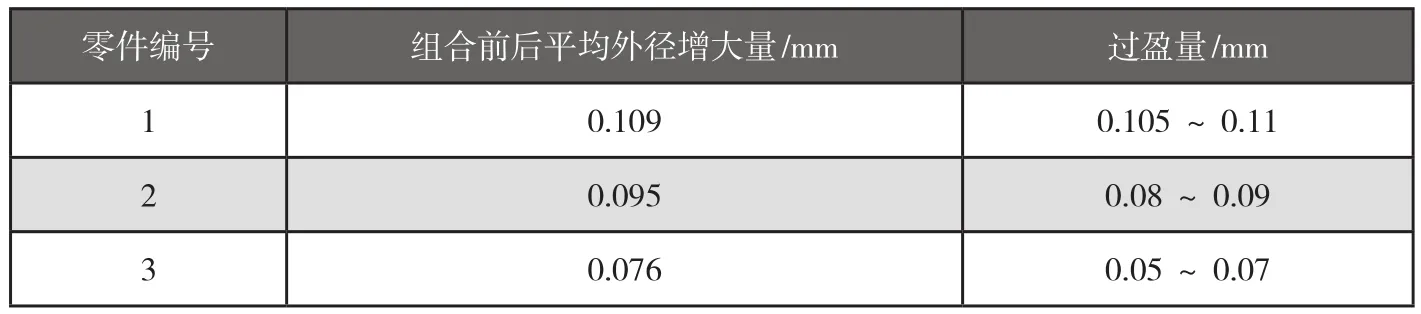

同时,为避免组合加工时滑油从前滑套中甩出,拟将组合后的机械加工工序取消。由于前滑套材料偏软,通过热镶嵌的方式(过盈配合)组合到操纵轴上后,其外圆尺寸必然比组合前大。为保证组合后外圆尺寸符合桨距操纵轴组件的图样要求,通过工艺试验对前滑套与操纵轴之间的过盈量与组合前后前滑套外圆增大量之间的关系进行对比,得到试验数据如表1所示。由表1中数据可知,过盈量与前滑套外圆增大量基本相等。因此,为使组合后尺寸能符合图样要求,对前滑套组合前图样的内外径尺寸进行调整,使其与操纵轴的过盈量等于图样要求的组合后外径尺寸与组合前外径尺寸的差值。

图3 组合前加热时滑油冒出

试验验证

为验证上述毛坯改进措施提高零件含油率的效果,将改进前和改进后的未浸油毛坯用相同的机械加工工艺流程加工成前滑套成品,再采用真空浸油工艺进行浸油,进行含油率对比。由试验结果可知,采用改进后毛坯加工的10件滑套含油率均在10%以上,仅3件低于15%,而采用改进前毛坯加工的7件前滑套仅有2件含油率高于10%,说明改进效果十分明显。

将一件装有改进前的前滑套的操纵轴组件与一件装有改进后的前滑套的操纵轴组件分别安装在两个相同的试验平台上,试验平台结构如图4所示,进行前滑套的自润滑性能试验。在不加入润滑油的情况下连续进行了约530万次轴向往复循环,试验结束后经检查发现改进前的操纵轴上堆积有较多红色粉末,改进后的操纵轴上仅有少量粉末,该红色粉末应是干摩擦造成前滑套表面材料掉落,如图5所示,说明改进后的前滑套自润滑性能比改进前有明显提高。

将装有改进后前滑套的操纵轴组件装配于尾减速器开展相关试验,在完成了约550h的地面试验验证和约190h的试飞验证后,检查前滑套未发现异常磨损。因此以上验证结果说明,改进后前滑套的自润滑性能明显提高。

图4 前滑套自润滑性能试验

图5 改进前后前滑套表面材料掉落情况

表1 过盈量与外径增大量试验数据

结束语

为提高前滑套自润滑性能,本文研究了毛坯制备、加工工艺对含油率的影响,提出了如下改进方案:取消毛坯制备程序中的整形工序;将毛坯由管料改为棒料并缩短毛坯长度;降低前滑套热镶嵌时的加热温度,在油中加热冷却;取消组合后的机械加工工序。改进后前滑套自润滑性能有较大提高,但零件浸油后含油合格率仍不能达到100%,后续须研究机械加工参数,例如,切屑转速、进给量、刀具参数等对自润滑滑套孔隙率的影响,进一步提高滑套含油合格率。