氮化硅光固化增材制造工艺与性能的研究

严鹏飞,严 彪,王联凤,程灵钰

(1. 同济大学 材料科学与工程学院,上海 201804;2. 上海市金属功能材料开发应用重点实验室,上海 201804;3. 上海航天设备制造总厂有限公司,上海 201100;4. 上海制驰智能科技有限公司,上海 201900)

高性能氮化硅陶瓷具有耐高温、高强度、高绝缘、耐磨损与耐腐蚀等优良性能[1-5]。其中,β−氮化硅陶瓷理论热导率达200~320 W/(m·K);氮化硅陶瓷同时还具有高抗热震性、高抗氧化性、无毒等特点[6-8]。正是因为氮化硅陶瓷具有极好的耐酸碱腐蚀性,所以该材料被广泛地用作金属与同材质配套使用的轴承球。又因为其具有很好的绝缘性,被用作电绝缘材料的绝缘环。除在高速电路和大功率器件散热和封装材料中具有应用潜力外,在新型金属加工刀具、金属复合涂层、与金属加热体复合制成加热体上都有成熟的应用[9-14],已成为传统工业改造、新兴产业和高新技术中必不可少的重要材料[15]。

氮化硅陶瓷的生产工艺主要有热压烧结、常压烧结、重烧结、气烧结以及热等静压烧结等。以上生产工艺以热压烧结应用最为广泛,技术最为成熟。但是,热压烧结生产工艺所用生产原材料价格高昂,存在使用过程中容易断裂的问题。为了弥补这一缺陷,试验选择光固化增材生产氮化硅工艺,对其进行深入的研究。因为氮化物陶瓷的光固化增材制造一直被认为是行业难题[16],因此对该方法的研究甚少。本文通过陶瓷光固化打印媒介[17],经过工艺优化调整,力图尝试制备氮化物光固化增材制造的新方法。

1 试验材料与方法

1.1 打印浆料的制备

首先调配预混液。其中,丙烯酰胺亚甲基双丙烯酰胺混合液77 g(丙烯酰胺∶亚甲基双丙烯酰胺=29∶1,质量分数),光引发剂(2−羟基−甲基苯基丙烷−1−酮)5 g,分散剂 2 g。预混液需搅拌 15~30 min至均匀。当搅拌完成后,把载体溶液置于光固化灯下测试固化能力和固化均匀性。测试无误后,再多次逐步倒入氮化硅陶瓷粉末中。

称取100 g预制的氮化硅(氮化硅陶瓷粉通过前驱体法制备得到),分批加入预混液。首次加粉需控制在50 g以内,搅拌1 h,待搅拌均匀后,再每隔1 h加10~15 g粉末,直至粉末加完。加完后需搅拌6~10 h,直至充分搅匀无明显颗粒感,并且没有沉降。

1.2 打印过程

调试打印机器:模型导入→切片→设置打印参数。主要工作为打印调试与过程参数的设置。调试的参数有Z轴运动速度,紫外灯光的LED显示等。打印参数包括:层号、曝光时间、提拉上升速度、提拉下降速度、提拉高度、到位后曝光等待时间和层厚设置。

1.3 打印坯体的脱脂预烧、陈化烧结的试验方案

打印坯体需要通过脱脂烧结才能得到成品。为了确定合理的脱脂温度以及了解脱脂过程的热力学变化,对打印坯体进行脱脂测试,并绘制热重(TG)及差示扫描量热(DSC)曲线。TG曲线采用德国NETZSCH型热重分析仪进行测定(氮气气氛,温度区间:室温至 1 000 ℃,升温速率 10 ℃/min),DSC曲线采用美国TA生产的Q20差热分析仪测定(温度从 200~500 ℃,升温速率 10 ℃/min,氮气气氛)。

确定最低脱脂温度后,将打印样品放入脱脂烧结一体炉中,保证氮气气氛流通,流量不小于10 L/min,并调节出口阀,保持炉内微正压(不低于5 kPa),从室温缓慢加热至 1 200 ℃(升温速率 3 ℃/min),1 200 ℃保温0.5 h后进入烧结接段。关闭气阀,继续给炉内充氮气,直至炉内气压达到3 MPa,然后,继续升温至1 400 ℃,保温10~15 min后,以5 ℃/min的速率升温至1 700 ℃,保温2 h后随炉冷却,得到烧结样品。

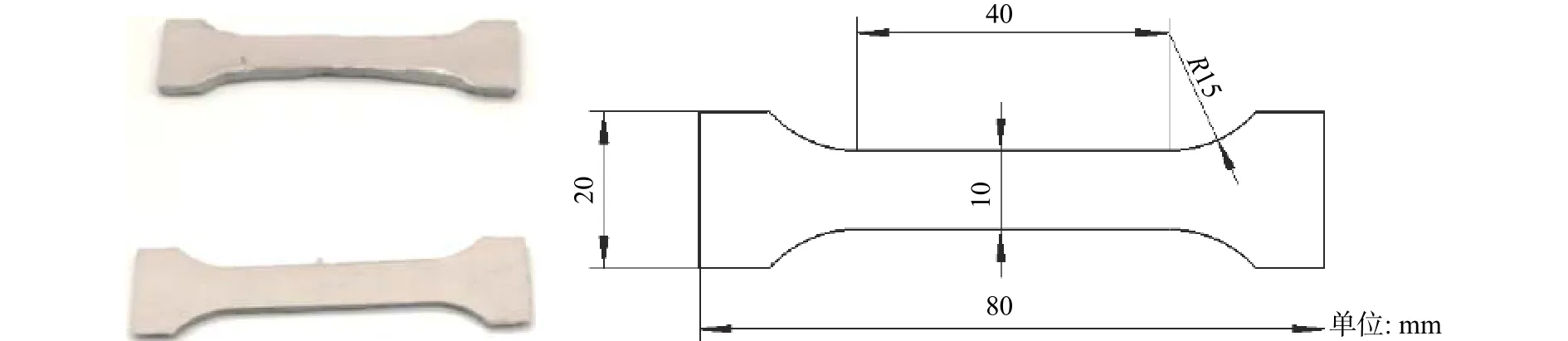

图1 氮化硅样品(左)及其尺寸(右)Fig.1 Silicon nitride samples (left) and the size (right)

2 试验结果与讨论

图1为打印后得到的陶瓷坯体,其原始尺寸(长×宽×厚)为 80 mm×20 mm(端部)×2.5 mm。烧成的样品厚为2.0 mm,总长为52.1 mm,总宽为13.0 mm。由此可以计算,厚度方向的收缩率为80.0%,平面两个方向的尺寸收缩率为65.1%,烧结样品的密度达到理论密度的93.3%(按3.4 g/cm3)

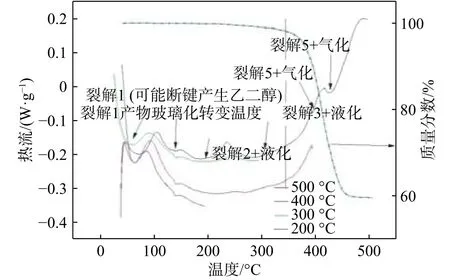

图2为打印坯体0~500 ℃的全失重段,从图2中能够看出:打印坯体在0~350 ℃为初始失重段;在350~450 ℃为主要失重段;温度高于450 ℃以后,基本已无失重,坯体残重显示脱脂已完成。在0~350℃,坯体失重速度较慢,曲线曲率较小,说明此温度区间对坯体内的有机物分解影响较小;然而在350~450 ℃,坯体失重速度快、失重大,说明此处有机物受热分解严重,是坯体粘结的主要温度区间。同时,从图2中还可以看出,固化体系主要失重段曲线反映了体系失重趋势单一,说明主失重挥发过程的高分子链结构相近,该体系是一个比较理想的粘结体系。

图2 打印坯体的TG-DSC曲线(至500 ℃全失重段)Fig.2 TG-DSC curves of printed blank body(until 500 ℃ full weight loss)

然而,本粘结体系的内在反应并不简单。从图2 中可以看到,在 75,200,300,400 和 450 ℃ 附近有多个吸热峰,在150 ℃附近存在玻璃化转变过程,不同的吸热峰代表不同的物质发生受热分解反应,这与添加物的受热分解相对应。

根据TG曲线显示,在350 ℃以上时,出现主要失重过程。由此推断,分子主链在400和450 ℃附近发生了主要的气化过程。而在低于350 ℃时,依然有几处明显的吸热过程,由于玻璃化转变温度在150 ℃左右,表明体系的液化(准确地说应该是转变为粘流体)应发生在150 ℃以后两端缓慢的吸热过程中。而在温度低于150℃时,存在一个75℃左右的吸热锐峰,说明在液化前体系还发生了固相的吸热反应。在230~350 ℃,有一个不太明显的失重段,该失重段相比前面一段有明显的转折点,并表现出更快的失重速率,说明有几个次分子在该过程中有挥发过程。结合75 ℃的吸热锐峰可推断,这些次分子为75 ℃时光固化交联物裂解的小分子。而200 ℃附近的吸热峰没有伴随明显的失重变化,由此判断,该吸热峰可能是由分子的裂解或缓慢液化导致。综上可以确定,陶瓷坯体的脱脂温度需高于500 ℃,且全过程需要保持良好的保护气通风,保证大量挥发物质排出炉体。因此,确定预烧结温度为1 200 ℃(升温速率3 ℃/min)符合样品的脱脂要求。

对烧结样品进行抗拉强度及抗弯强度(三点弯曲)测试,结果如表1所示。烧结样品典型的拉伸曲线及弯曲曲线如图3和图4所示。

表1 烧结样品的抗拉强度和抗弯强度Tab.1 Tensile strength and bending strength of sintered samples

图3 烧结样品典型拉伸曲线Fig.3 Typical tensile curve of sintered samples

图4 烧结样品典型的弯曲曲线Fig.4 Typical bending curve of sintered samples

根据表1可知,光固化打印的氮化硅陶瓷样品的抗拉强度为245.9~279.8 MPa,抗弯强度为308.5~333.2 MPa,性能高于常压烧结的氮化硅陶瓷,但与热压烧结的氮化硅陶瓷相比,性能依然有较大的差距。

从图3中的烧结样品的拉伸曲线可以看出,样品在拉伸时曲线出现多处波动,与图4中的光滑的弯曲曲线存在明显不同。说明样品在拉伸时与弯曲时所呈现出整体切断的截然不同,结合打印收缩率和一些形貌分析可推断,打印件在平面方向收缩率较大。因此,在烧结收缩过程中产生的孔洞缺陷较厚度方向大,拉伸时发生了层状撕裂,并且抗拉强度较小;而厚度方向烧结组织较为致密,因此弯曲曲线较为光滑,且抗弯强度较大。总体而言,样品呈现明显的各向异性。

3 结 论

(1)通过合理的浆料配方设计,使用光固化3D打印的方法成功制备出氮化硼陶瓷样品。

(2)通过TG−DSC曲线得到本文光固化脱脂温度为不低于500 ℃。

(3)结合脱脂温度,设计了脱脂预烧结到高温陈化烧结工艺,并得到了烧结样品。样品尺寸收缩率为水平方向65.1%、厚度方向80.0%;密度达到理论值的93.3%;抗拉强度245.9~279.8 MPa,抗弯强度308.5~333.2 MPa,高于常压烧结样品。

(4)平面方向大收缩引起了较多的孔洞缺陷和各向异性,致使样品拉伸时出现层状撕裂。