关于机芯马达轴承测试失效分析

李凤

(乔山健康科技(上海)有限公司,上海 201815)

0 引言

按摩椅机芯的两大主要功能是揉捏和敲打,在产品测试过程中,经常发生揉捏马达轴承或者敲打马达轴承异音或者损坏,我们通过了解并到现场实地确认,发现这个机芯轴承通常会产生一种强金属的异音直到后来损坏停止不动[1]。本文从以下三个方面来推断这个异音产生的原因:一是设计的载荷是否合理;二是润滑剂是否不足或润滑是否产生异常;三是安装方法是否正确。下面我们主要通过对这三个方向的分析来判定按摩椅机芯轴承异常的原因并提供相应对策。

1 设计的载荷是否合理

我们主要通过对机芯马达芯轴的受力分析,对马达转动线速度计算,有效圆周力计算,皮带对芯轴的作用力,算出机芯芯轴对所求轴承的作用力,以确认是否符合所选用轴承的静态负荷和动态负荷,进一步确认是否是设计上的问题导致机芯马达的轴承测试失效[2]。此次分析主要包括以下三大方面。

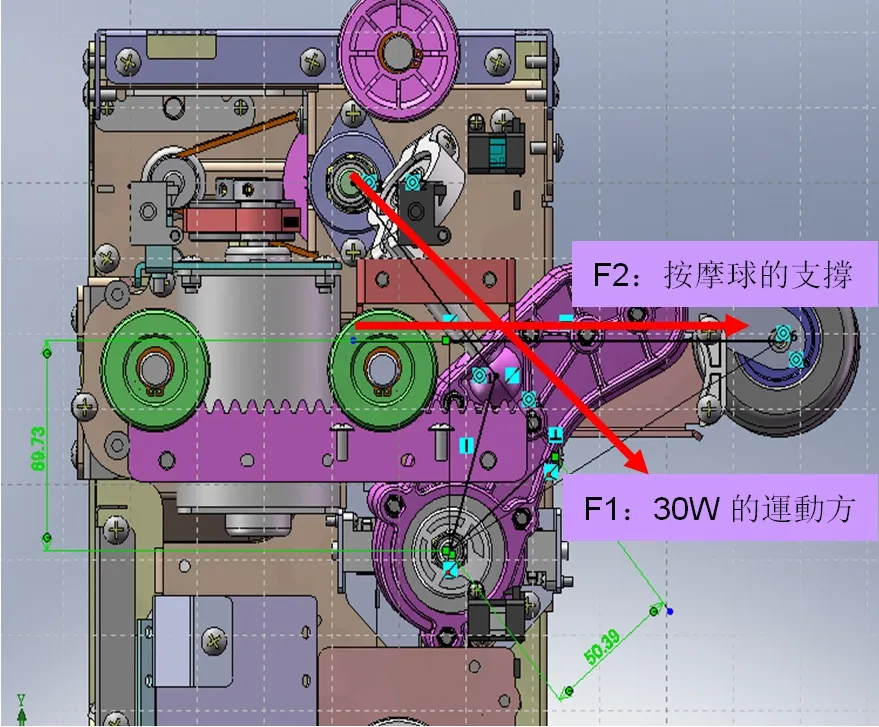

1.1 理论计算按摩球前端最大支撑力

图1为公司目前使用的3D机芯,机芯的揉捏动作是实现宽中窄的按摩动作,其轨迹是弧形,揉捏动作在正转时,对背部肌肉有拉伸作用,在反转时对背部肌肉有挤压作用。机芯的捶打动作是机芯揉捏臂以揉捏轴为中心点藉以捶打轴传递的偏摆量形成钟摆式的振幅产生捶打动作,捶打轴的偏心距通常是1 mm,且左右两边必须反向。

图1 机芯按摩球的受力分析Fig. 1 Force analysis of movement massage ball

假设马达功率在没有损耗的情况下,功率传动效率为1:1,则敲打动作在图示F1方向1s内可以做30W的功,马达的额定功率为30 W,按照公司的设计要求,按摩球的最快敲击速度为700次/min,则最快敲击速度为:700/60=11.67次/s,即每次敲击动作可做的最大功为:2.57W,因为偏心距离为1 mm,则每次敲击的位移为:2 mm,由W=Fs可以得出该支撑杆可提供的最大压力F=2.57/0.002=1285.35 N。由力矩平衡可以得出按摩球可以提供的最大压力为F2=(1285.35*50.39/69.73)=928.85 N,即92.9 kg

1.2 轴承的动态受力分析

1.2.1 马达芯轴的受力分析

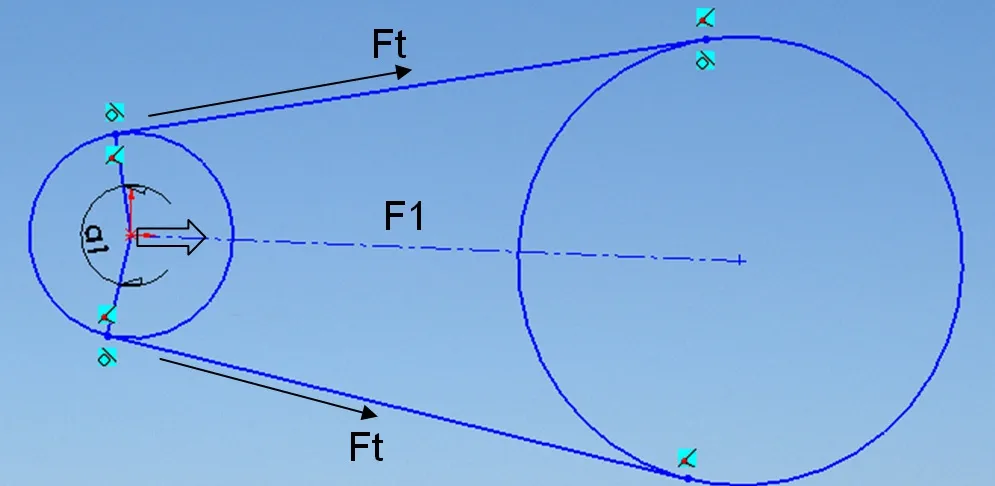

图2 马达芯轴的受力分析Fig. 2 Force analysis of motor mandrel

如图2所示,马达芯轴在运动过程中,仅承受两个轴承的支撑力F2、F3与传动皮带提供的压力F1,而F1的大小因为皮带处于运动状态,张力与静态有所不同,因此我们根据马达的极限输出功率30 W进行计算。

1.2.2 马达转动线速度计算

(1)敲打处的马达转动线速度计算。因为该传动系统的大皮带轮转动一周,计为一次敲打,则皮带轮的最大转动线速度为:V1=(700/60)*52.42*3.14=1920.3 mm/s(公司要求敲打速度最大为700次/min)。

(2)揉捏处的马达转动线速度计算。因为该传动系统的大皮带轮转动23周,才可以使涡轮完成一周的揉捏过程,则皮带轮的最大线速度为:V2=(40/60)*23*39.5*3.14=1901.8 mm/s(要求揉捏速度最大为40次/min)。

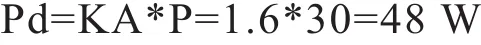

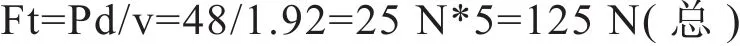

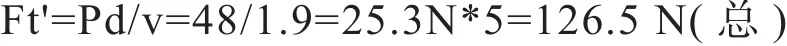

1.2.3 有效圆周力计算

揉捏、敲击马达的额定功率为:30 W。

根据多楔带的计算公式,则设计功率:

上式中,KA为工况系数,取值1.6。

敲打的有效圆周力:

揉捏的有效圆周力:

1.2.4 皮带对芯轴的作用力

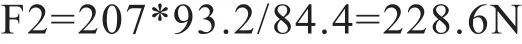

图3 皮带对芯轴的作用力分析Fig. 3 Force analysis of belt on mandrel

根据公司编制的皮带设计规范中的公式(如图3所示):

计算出作用于轴上的力:Kr为带与带轮的楔合系数(工况系数),Ft为皮带张力,a1为小轮包角,一般应≧120°则揉捏处皮带对芯轴的压力:

敲打处皮带对芯轴的压力:

1.2.5 芯轴对所求轴承的作用力

根据力矩平衡公式:F2*84.4=F1*93.2(受力分析同图2)。

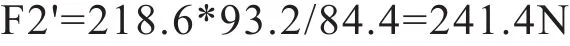

揉捏处芯轴对该轴承的压力最大为:

敲打处芯轴对该轴承的压力为:

表1 防尘盖轴承与密封圈轴承的比对测试Table 1 Comparison test of dust cover bearing and sealing ring bearing

1.2.6 公司所用轴承厂商对外宣称的动态负荷

查公司使用的轴承厂商型录,此厂商对外宣称的基本额定动负荷为3300 N,远远大于我们的使用环境(揉捏处芯轴对该轴承的压力为228.6 N,敲打处芯轴对该轴承的压力为241.4 N)。

1.3 轴承的静态受力分析

查公司使用的轴承厂商型录,此厂商对外宣称的额定静载为1370N,目前机芯轴承所需静载因轴承使用位置不同而变化,我们取其中最大规格之最大负载作为参考标准。设测试沙袋最大重量全部承载在单一轴承上,则为600N,远低于上述公司所用轴承的厂商对外宣称的额定静载。

另说明:以上计算均以单一轴承为受力对象,但实际上所有重量不可能承受在单一轴承上,根据实测静态皮带张力所算出的轴承受力最大仅为122N,远小于上述假设状态。

经过以上对机芯马达轴承的动态和静态受力分析可以看出,目前设计使用的轴承的动态负荷及静态负荷远小于此轴承对外宣称的动态负荷和静态负荷,所以机芯马达的轴承测试失效不是设计上的问题[3]。

2 润滑剂不足或润滑产生异常是否会导致轴承损坏

经过查看几个异音损坏的轴承,我们发现轴承防尘盖上或多或少都有一些油脂存在,我们初步判定这个油脂溢出可以作为我们原因分析的一个切入点。在机械行业我们知道防尘盖轴承和密封圈轴承存在如下产品性能差异。

(1)防尘盖轴承。由冲压钢板制成,通常在防尘盖内径处带有一个圆柱形延展,与内圈肩部形成一个长的密封间隙;某些防尘盖不带延展,主要应用在内圈转动的工况,如果是外圈转动,在高速运转情况下,会导致润滑脂泄漏[4]。

(2)密封圈轴承。由带抗油的钢骨架与抗磨损的丁晴橡胶制成的密封圈与内圈肩部的圆柱形表面或内圈凹型轮廓间形成一个极窄的间隙,实际上是不接触的,因此可以与同规格防尘盖轴承在同等转速下使用,但密封性更好[5]。

为了进一步确认防尘盖轴承和密封圈轴承对机芯不良产生的影响,我们加严加速对这两个轴承进行了测试。

经过加严加速测试,防尘盖轴承在测试46小时后,甩出少量点状油脂,测试72小时后,有片状油脂溢出,而密封圈轴承在测试72小时后基本无异常,如表1所述。

由上述的测试结果我们可以看出,密封圈轴承在测试后各方面性能明显优于防尘盖轴承,特别是在润滑脂的保持方面。而轴承依靠润滑脂的润滑来达到良好的使用效果, 耐久性才能达到轴承的设计寿命. 油脂的漏出,将直接导致轴承失效产生异音, 进而缩短轴承的寿命[6]。机芯按摩球的最快敲击速度为70次/min,也是一个高速运转运动,所以选择的防尘盖轴承的规格也是影响整个机芯异音甚至损环的一个强相关因素,需要进行改善。

3 按摩椅机芯轴承的安装是否存在问题

我们知道,安装轴承时,可以根据其类型和尺寸,选择机械,加热或液压等方法进行。但在任何情况下,都不可以直接敲击轴承圈,保持架,滚动体或密封件。安装时对轴承施加的作用力,绝不可能通过滚动体从一个轴承圈传递到另一个轴承圈,否则可能会对滚道造成损坏[7-8]。安装配合不是太紧的小轴承时,我们一般是用冷安装的方式,可以通过一个套筒并以锤击的方法,轻轻敲击套筒把轴承装到合适的位置,敲击时应尽量均匀地作用在轴承圈上,以防止轴承倾斜或歪斜。所以轴承安装最重要的两点是:① 以套筒安装轴承;② 不可以通过滚动体从一个轴承圈传递到另一个轴承圈,经过现场实地考察,我们机芯轴承的压配治具及压配方法合理。

经过上述一系列的分析,我们初步判定我们选择的防尘盖轴承不适合我们的机芯运动,它会因为润滑脂的溢出而使我们的轴承更易产生异音甚至损坏,所以我们决定把防尘盖轴承更换为密封圈轴承,而且我们更加规范了对轴承的使用。我们作出如下要求:

(1)使用时要定期点检,点检中要认真检查轴承的声音,震动,温度润滑剂的情况等;

(2)通过对马达震动的测定,根据其变化情况可推断轴承是否异常;

(3)除声音和震动外,通过测定轴承座的温度也可推断轴承的润滑情况,如果润滑或安装不良,则轴承的温度急剧上升,会出现异常高温,此时我们必须停止按摩椅机芯的运转,分析原因并采取必要的防范措施[9-10]。

4 结论

轴承的过早损坏也不单单来自于上述几个原因,也有可能来自轴承的制造缺陷和轴承材料的不良,也有可能来自轴承在存放和运输过程中的损坏,也有可能来自其他相关零配件在运动过程中对其产生的不良运动阻碍,这也要求我们对轴承的选择和使用上要更加严格,更加规范。