“明珠号”FPSO跨海域作业单点系泊改造分析

韦晓强

(中海油能源发展采油服务分公司,天津300457)

0 前言

我国海域辽阔,大陆架面积约130万km2。1979年海上石油开发实行对外开放以来,我国的海上石油开发进入高速发展期。目前,海洋已成为我国重要的原油生产基地[1]。

渤海油田作为我国第一个开发的海上油田,部分老油田的产量明显下降,天然气产能不足。随着开发概念和开发思路的转变,天然气管网和原油管网更新了规划和实施[2]。作为渤海油田开发生产的浮式生产储油装置(FPSO),目前已有两艘处于搁置检验状态。两艘浮式装置为5万吨级FPSO,按满足渤海海域作业设计,单点系泊系统为塔架软刚臂(YOKE)形式。

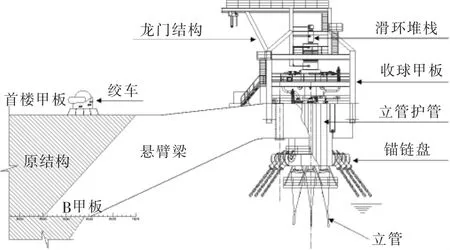

为了充分利用现有闲置资源,实现FPSO的重新启用,拟将其中1艘FPSO“明珠号”,调遣到北部湾涠洲海域某油田进行生产作业(见图1)。

图1 “明珠号”FPSO

经论证,“明珠号”船体部分可以满足在南海北部湾涠洲海域作业时的规范[3]等要求,但原单点系泊系统已不能满足“明珠号”在南海北部湾涠洲海域作业时的需求。因此对“明珠号”改用外转塔形式单点系泊系统在北部湾涠洲海域作业时的适用性做分析论证。

分析计算主要流程:建立不同装载工况下的水动力面单元模型,进行水动力分析→建立系泊锚链模型→船体环境力计算→筛选危险工况组合→三维全耦合分析→FPSO最大偏移量计算→立管系统分析→船体结构和悬臂梁结构强度计算分析。

1 “明珠号”概况

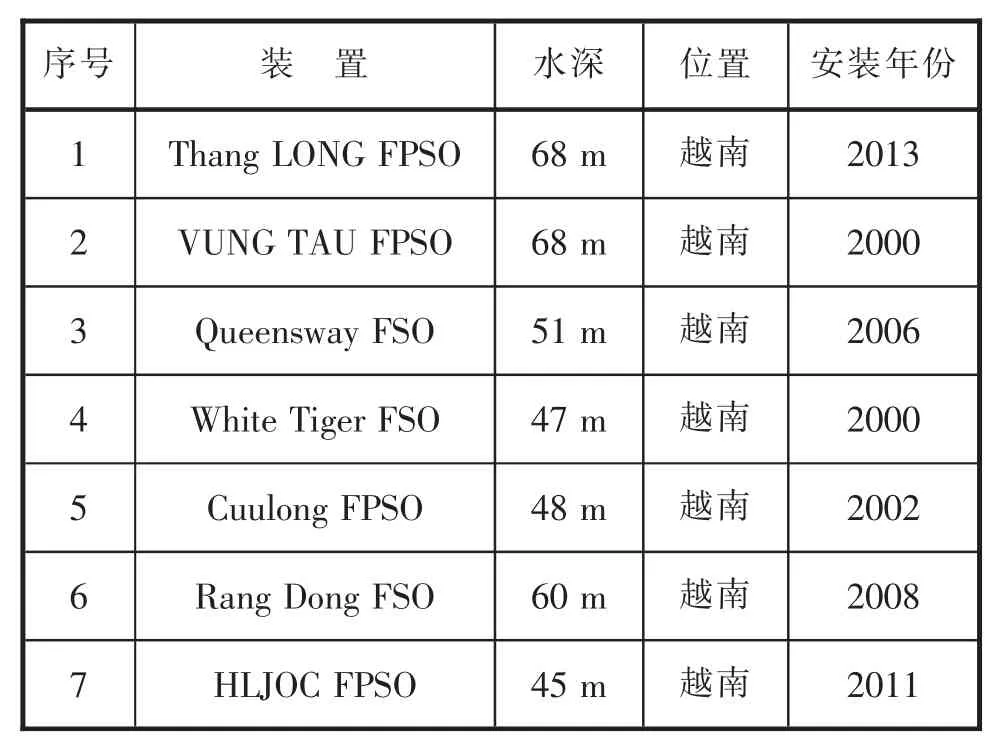

“明珠号”具有钢质的船型船体,船体内配备有齐全的保船设备。油、气、水处理设备、发电设备和惰性气体发生装置等均布置在生产甲板上。船体首部为生活楼与单点,生活楼顶部设有直升飞机平台。主要参数:

表1 “明珠号”船体主要参数

2 单点系泊系统选型

2.1 基础条件

单点系泊系统按满足南海涠洲海域100年一遇环境条件设计、平均水深50 m、设计寿命是15 a。

2.2 单点选型

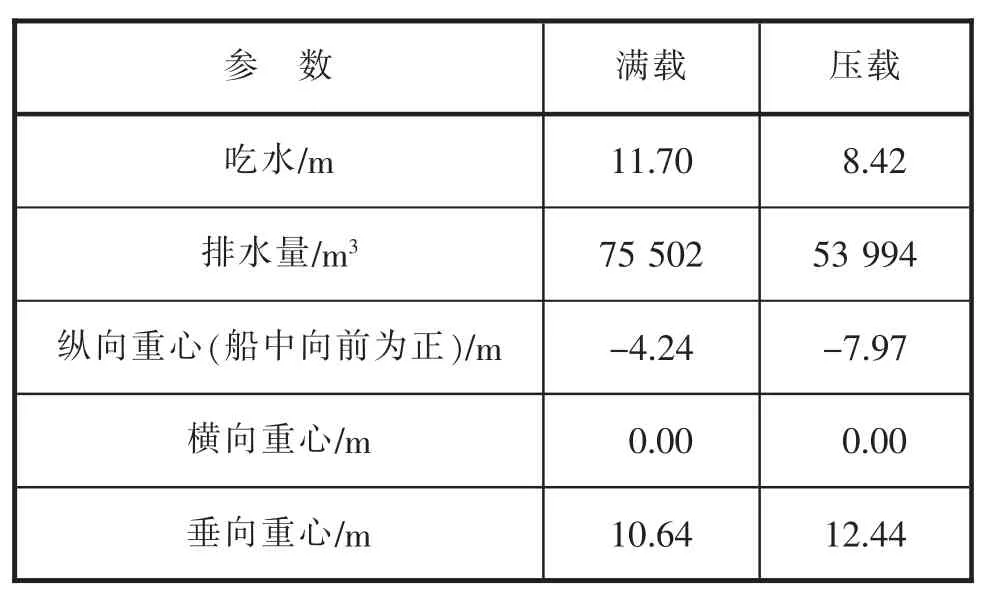

在满足涠洲海域环境条件要求下,充分考虑单点系泊系统与“明珠号”船体的匹配。经咨询SBM、APL、Bluewater、Sofec等世界主流单点系统厂家,外转塔单点型式是所有厂家均推荐的单点型式,在相似海域有较多的工程应用。工程实例如表2。

表2 外转塔单点工程实例

因此,“明珠号”在南海北部湾涠洲海域作业时的单点系泊系统推荐选用外转塔单点型式。

3 外转塔单点系泊系统

外转塔单点系统包括外转塔、系泊和软管/电缆等部分。FPSO采用9根锚链系泊,软管和电缆上端点位于单点立管甲板,下端点与PLEM连接。单点转塔与船体之间通过主轴承连接,且船体可以绕主轴承旋转。

3.1 环境条件

单点系统按照涠洲海域100年一遇环境设计条件,风、浪和流的方向按照规范组合如下:

1)风、浪和流同向;

2)风和流同向,且与浪夹角30°;

3)风与浪夹角 30°,且流与浪夹角 90°。

采用数值模拟方法,计算分析不同环境条件方向组合及不同船体装载工况下的系泊力和船体运动。环境条件见表3。

3.2 基本准则

外转塔系统研究通常需要校核系泊设计、软管/电缆设计以及船体结构强度。FPSO满载和压载工况下,系泊、软管/电缆和船体结构均需满足100年一遇环境设计要求。

表3 环境条件

3.3 外转塔单点总体结构

外转塔单点系统位于FPSO船首,包括旋转部分和非旋转部分,其中旋转部分包括FPSO船体和悬臂梁;非旋转部分包括转塔、系泊系统。FPSO绕转塔主轴承旋转。其总体形式见图2,系统总体布置见图3。

图2 外转塔单点系统示意图

图3 外转塔单点系统总体布置

转塔系统包括转塔柱体、立管甲板、清管甲板、滑环堆栈、主轴承、系泊锚链、软管/电缆及其他辅助设备,总体布置见图4。船体和滑环可绕转塔自由转动。

图4 转塔总体布置

系泊系统由9根锚链组成,可为FPSO提供安全、可靠的永久系泊。锚链采用无挡锚链形式,锚链底部与桩锚链接,设计寿命15 a。

软管/电缆系统包括1根生产立管、1根注水立管和1根电缆。

主轴承将系泊、软管和电缆荷载传递到转塔和船体结构。

3.4 系泊系统设计

3.4.1 设计准则

系泊系统设计按照API 2SK规范[3]设计,安全系数取值见表4。

表4 系泊系统设计安全系数

3.4.2 系泊系统布置

系泊系统由9根锚链组成,成3×3布置形式,平面布置见图5。

图5 系泊系统平面布置

每3根锚链构成1组,且组内锚链夹角是5°。每一组锚链之间的夹角是110°,系泊半径约900 m,锚链的组成见表5。

表5 锚链组成

3.4.3 分析计算结果

计算分析了100年一遇条件下,完整工况和破断工况下的锚链张力和FPSO位移。计算分析结果见表6和表7。

表6 完整工况系泊分析结果

表7 破断工况系泊分析结果

根据计算分析结果,系泊系统设计满足规范[3]要求。

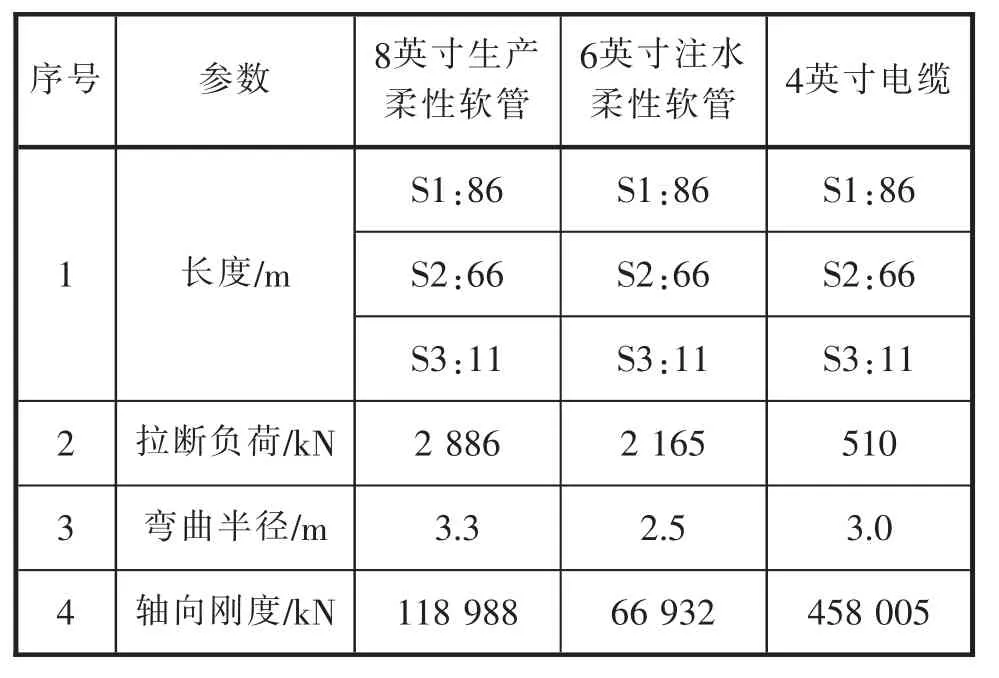

3.4.4 立管形式

立管系统包括1根8英寸(1英寸=25.4 mm)生产柔性软管、1根6英寸注水柔性软管和1根4英寸电缆。根据水动力计算分析结果,FPSO波频运动较大且由于水深较浅、流速较大,使用陡波形立管形式,分析结果见表8,海管海缆布置见图6。

表8 立管系统分析结果

图6 海管海缆布置图

3.5 悬臂梁结构

悬臂梁从首楼甲板开始,贯穿主甲板、底甲板至B甲板。悬臂梁顶部与首楼甲板相连,底部与B甲板相连,见图7。

3.5.1 悬臂梁结构设计

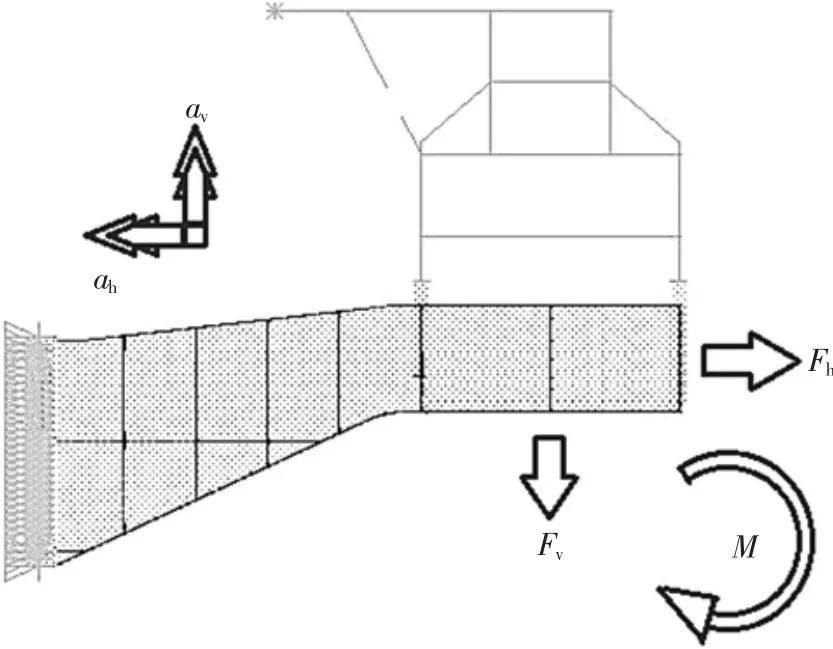

悬臂梁主要承受由船体运动和锚链引起的水平力和竖向力,见图8。由于FPSO可绕单点转动,不考虑横向力对悬臂梁的影响。

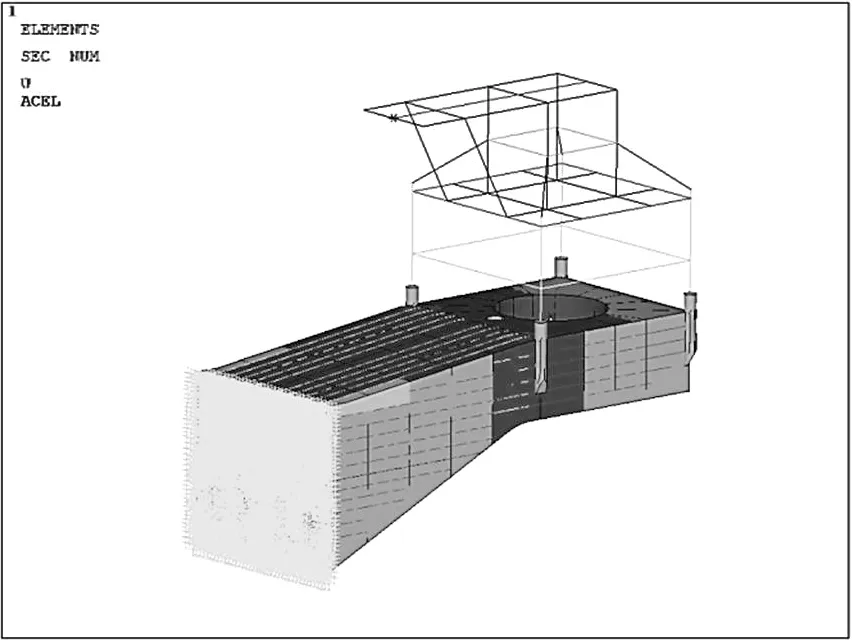

悬臂梁结构设计采用ANSYS软件计算分析,其模型见图9。

图7 悬臂梁侧视图

图8 悬臂梁主要荷载

图9 悬臂梁结构有限元模型

悬臂梁根部采用固定约束见图10。

图10 悬臂梁根部约束

计算分析仅考虑了最危险的工况,各荷载力的方向见图11。

图11 计算模型荷载

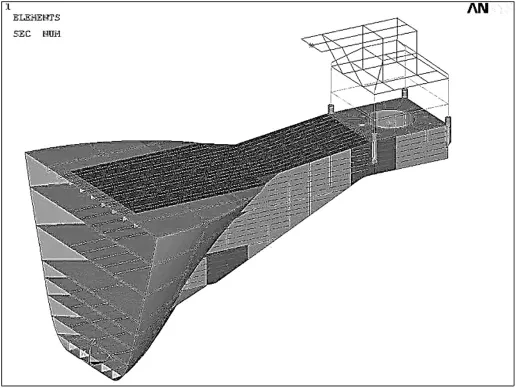

悬臂梁采用Q235钢材,根据计算分析结果,悬臂梁整体结构应力低于许可应力。悬臂梁应力分布图见图12。

图12 悬臂梁应力分布图

3.6 船体结构加强计算分析

船体结构加强改造设计采用ANSYS软件计算分析。计算分析中,悬臂梁采用梁单元进行模拟,转塔和上部龙门结构用质量点模拟,有限元模型见图13。

船体结构加强设计荷载主要包括转塔重量、静水压力、系泊力和惯性力。悬臂梁自重按照密度由软件计算得到。

船体湿表面施加静水压力,见图14。FPSO设计吃水是11.7 m,在平均海平面处,静水压力为0,在船底位置静水压力为0.1176 N/mm2。

图13 船体与悬臂梁结构有限元模型

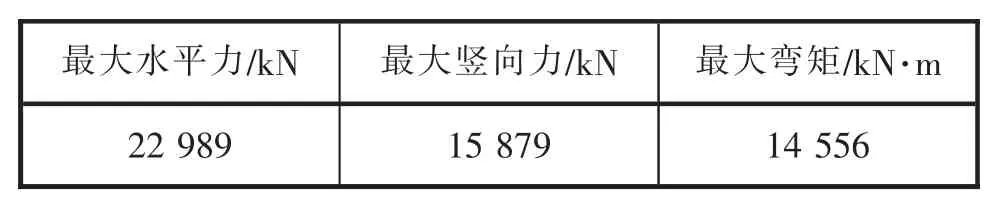

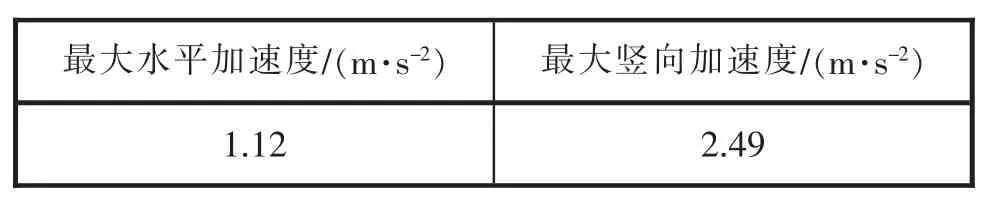

系泊力采用100年一遇最大系泊载荷,水平力、竖向力和弯矩计算值见表9。惯性力仅考虑FPSO纵荡和垂荡方向加速度,设计取值见表10。

表9 最大系泊载荷

图14 湿表面静水压力(吃水11.7 m)

表10 最大运动加速度

船体结构采用Q235钢材,根据计算分析结果,除了局部热点,船体结构整体强度低于许可应力。应力结构云图见图15。

图15 应力结构云图

4 结语

1)“明珠号”跨海域作业外转塔单点系泊系统的适用性分析表明,对长期服役于温和海况条件下的FPSO,在船体部分满足恶劣海况海域作业要求的前提下,在一定水深范围内通过改变其单点系泊形式可以实现跨海域作业,能极大提高FPSO(尤其是闲置FPSO)的作业能力和运营率。

2) 因不同油田原油物性存在差别,本文未对FPSO的工艺处理系统进行分析。项目研究前期建议需对FPSO的原工艺处理系统作出分析评估。

3)“明珠号”属于高龄FPSO。单点系泊系统改造投资在整个FPSO改建中占比较大。建议类似项目在设计初期应结合油田的实际经济年限确定出单点系泊系统科学合理的寿命期,达到节省投资的目的。

4)目前设备国产化率不断提高,现役FPSO的单点系泊系统改造可采用国产化设备,打破国外垄断,降低FPSO改建投资,以期发挥低油价下闲置FPSO在"全海式"开发中、小油田中的应用优势。