一种油气井用雷管加强帽高精度安全自动化装填生产线

刘巩权,刘钧亮

一种油气井用雷管加强帽高精度安全自动化装填生产线

刘巩权1,刘钧亮2

(1.西安物华巨能爆破器材有限责任公司,陕西 西安,710061;2.长春汇维科技股份有限公司,吉林 长春,130012)

针对油气井用雷管加强帽生产时存在的产品质量可靠性差、生产线安全风险高等问题,介绍了一种高精度安全自动化装填生产线,论述了生产线原理及主要组成结构,从精度和安全两方面,探讨高精度安全自动化装填技术,并进行试验验证。结果表明:该生产线提高了产品质量稳定性及生产线本质安全性。

雷管;加强帽;高精度;安全;自动化;生产线

石油民爆器材用于油气井勘探开发完井作业流程,在油气井开采中起着关键作用。加强帽为油气井用雷管始发元件,装填羧甲基纤维素叠氮化铅等敏感药剂。与传统民爆行业相比较,其生产工艺技术较为落后,采用人工称装药剂,质量稳定性差;此外操作人员直接接触起爆药,存在较大的安全风险。为改变油气井用雷管加强帽生产工艺落后的情况,从药剂称量精度和压药压力精度,以及防止静电积累、设备误动作及殉爆等方面,进行了高精度安全自动化生产线研究。

1 自动装填生产线组成及原理

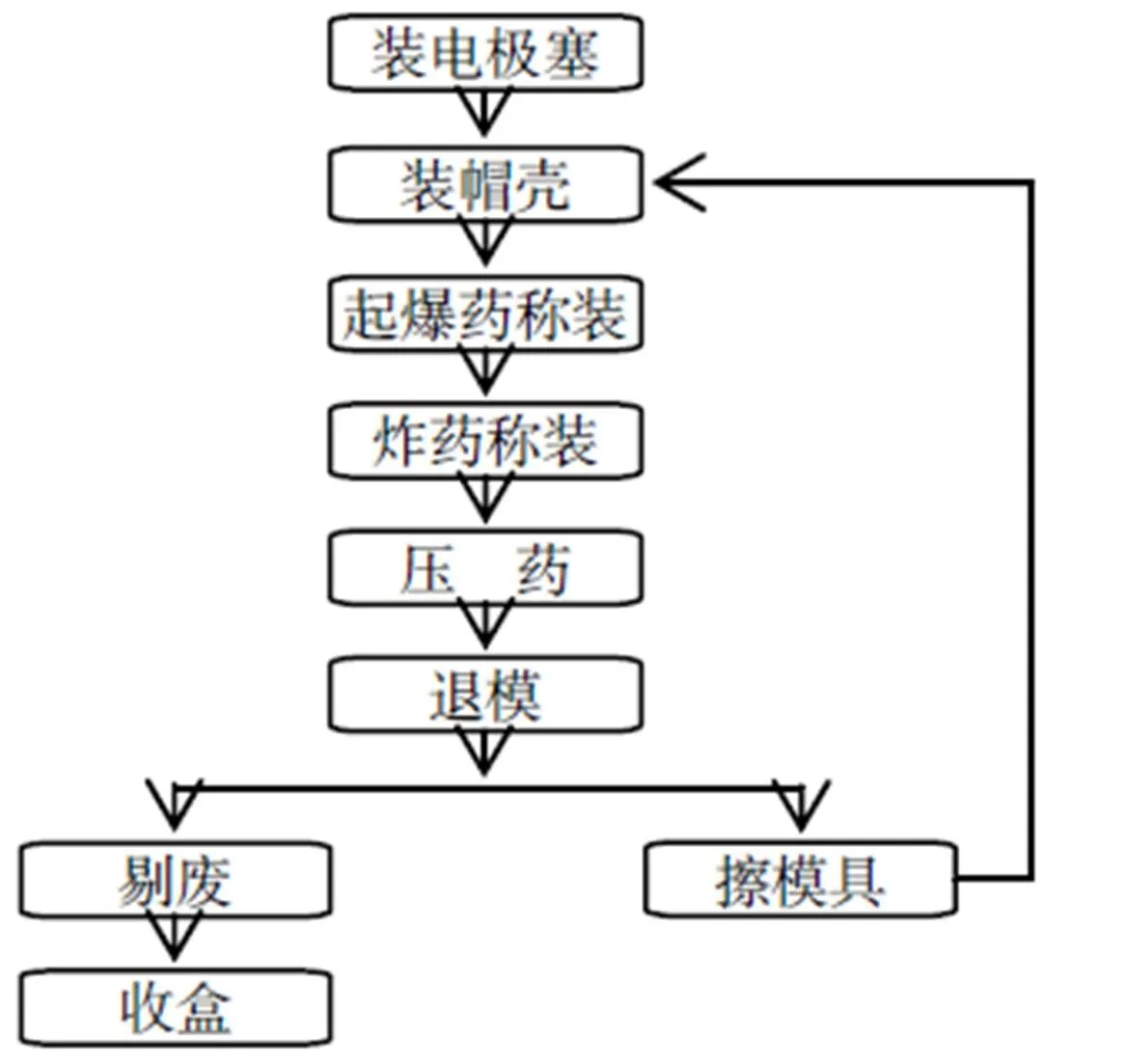

基于某型油气井用雷管加强帽的生产工艺过程,研制自动化装填生产线。该型加强帽装药为羧甲基纤维素叠氮化铅(XX±5)mg及造粒奥克托今(XX±10)mg。羧甲基纤维素叠氮化铅感度高,流散性较差,密度批次差异较大;奥克托今虽经过造粒,但粒度处于6~45目范围内,均一性差。以单纯的定容计量方式装药,产品合格率低,难以满足工艺要求。根据加强帽工艺要求,对其生产流程进行研究,设计的自动化生产线如图1所示。

图1 加强帽自动化生产线流程

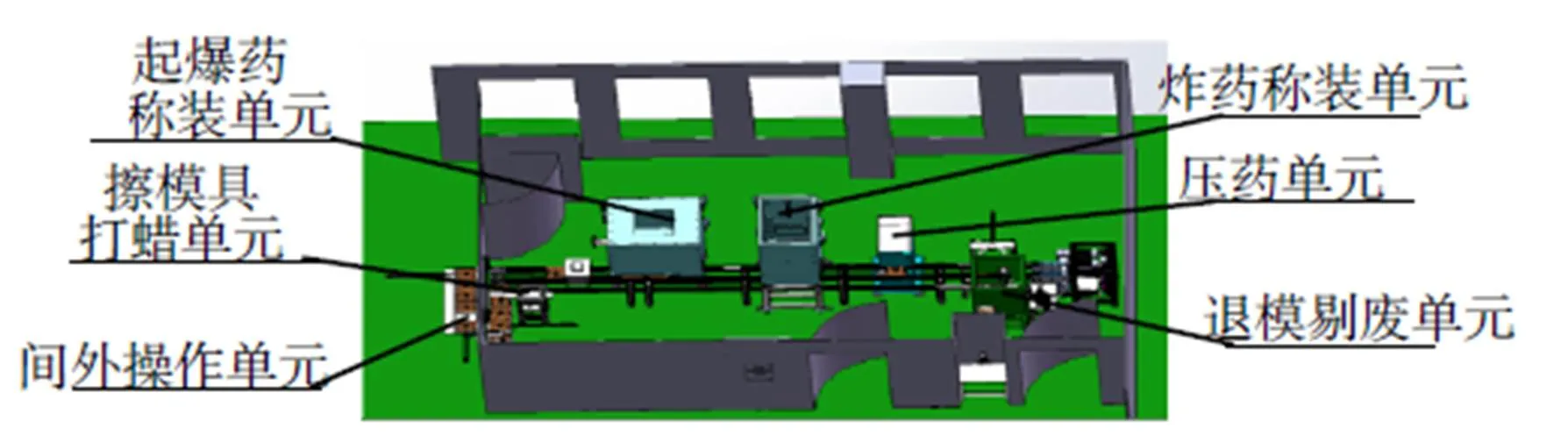

系统采用单模生产模式,直线式布局,由间外操作单元、起爆药称装单元、炸药称装单元、压药单元、退模剔废单元、擦模具打蜡单元、自动控制系统等组成。生产前,人工将电极塞装入加强帽壳中备用,将药剂上药至对应称装单元。自动化生产过程中,人工将加强帽壳装入模具中,模具通过输送线自动传输,各单元设备依次完成起爆药称装、炸药称装、压药、退模、剔废、收盒及模具清擦打蜡。

各单元采用独立装甲防护,系统整体形成钢板防护间,实现人机隔离。采用“SIEMENS S7-1500CPU + 触摸屏”的控制方案,工业以太网PROFINET作为总线连接方式,PLC控制器提供连续控制、顺序控制和逻辑控制等控制方式,触摸屏通过通讯电缆同PLC相连,实现自动化生产线的过程自动控制、工艺参数监控、自动在线检测、自动剔除废品、自动故障检测、自动报警停机、自动安全联锁等功能的高安全、高质量的自动化、连续化生产。系统布局如图2所示。

图2 自动化装填生产线布局

2 生产线精度设计

2.1 定性分析

加强帽作为油气井用雷管中的始发元件,其质量可靠性直接影响雷管质量,因此自动装填生产线设计过程中必须保证加强帽生产过程的精度高可靠性。

故障模式与影响分析法(FMEA)及故障树分析法(FTA)是广泛用于可靠性和安全性的评价方法,但传统的方法是根据事件发生的概率来定性分析事件重要性,这需要精确地概率量化大量基本事件,但许多基本事件存在不确定因素,因此在实际工程中很难做到,甚至是不可能做到的[1],存在很大的局限性。自动装填生产线研究过程中,受试验条件及经费原因,无法测出每个基本事件发生概率。因此本文采用袁光杰等提出的一种用于自动生产线可靠性研究的动态故障分析法[2]。根据顶事件确定原则,选取“加强帽质量可靠性差”作为顶事件,以加强帽主要生产工序作为次顶事件,对相应原因分析,确定“起爆药称量精度差”、“炸药计量精度差”、“压药压力精度差”等基本事件危机程度较高,需要在系统研究过程中优先考虑,以降低事件发生概率。

2.2 生产线精度设计

2.2.1 起爆药称量精度设计

“装药”工序是火工品生产的关键工艺之一。装药量一致性、装药精度、装药速度等工艺参数都直接影响火工品的质量[3]。为保证装药速度,生产中通常采用定容式装药,而在传统的定容式装药中,装药量的准确性除了与定容器具精度有关外,还与药剂流散性有关。在人工装药过程中,如发现药剂流散性差导致药量不均的情况,可根据个人经验进行调整,但在自动装药过程中,通过自动化程序很难进行调整,最终会影响产品的合格率[4]。羧甲基纤维素叠氮化铅感度较高,流散性较差,批次密度差异大,采用传统的定容式装药难以满足高精度要求。因此,笔者采用“定容+线性振动+称量”[5-6]式设计,设备由防爆电子称、定容装置、线性振动装置、称量装置等组成。使用1套精度为±5mg的“定容”式装置称取95%药量,2套精度为±3mg并行的“线性振动”式装置称取5%药量,使用2台高精度电子称在线复称药量,实现起爆药的高精度(±3mg)称量,精度主要由“线性振动”式装置保证。针对2套并行线性振动式装置,通过自动控制系统控制并行动作,互不干涉,提高生产节拍。笔者采用线性振动式装置作为试验装置,在相同条件下,称量羧甲基纤维素叠氮化铅150份,根据记录的称药量,进行数理分析,线性振动次数与称量药量间呈线性关系,且精度处于±2~3mg,较原生产工艺要求的±5mg,精度提高。如图3所示。

图3 线性振动次数与称量药量关系

2.2.2 炸药计量精度设计

为保证炸药称装效率,采用“定容式”计量装药设计。此方法结构简单、成本低、称量速度较高,适用于颗粒大小均匀、自流性好、视比重相对稳定的物料计量[7]。而油气井用雷管加强帽装药中,造粒奥克托今炸药颗粒大小均一性差,处于6~45目范围内,单纯使用定容式计量装药无法满足±10mg精度要求。

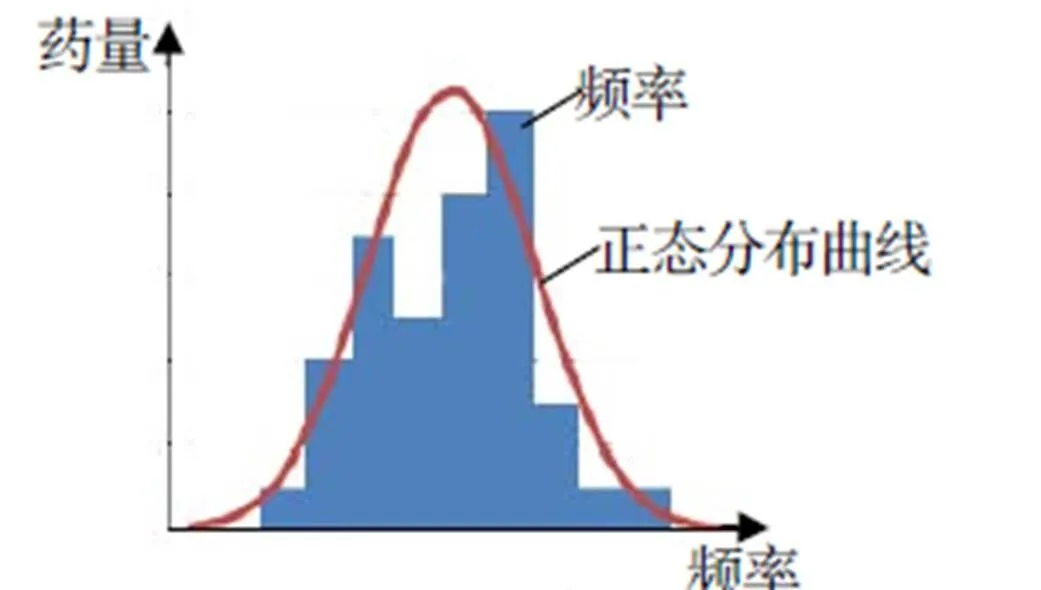

经查阅资料,炸药细化后稳定性提高,有利于提高雷管的安全性和可靠性[8]。笔者将造粒奥克托今进行筛分,取30目筛下物。使用筛分后炸药压制雷管进行铅板试验,并与原试验结果进行对比,无明显差异。笔者使用所设计定量勺与筛分后造粒奥克托今进行计量试验,计量药剂40份,记录药量,精度可达±4mg,较原工艺±10mg,精度提高,如图4所示。

图4 炸药计量试验结果

进行数理分析,得到正态分布曲线如图5所示。

图5 正态分布曲线

根据计量药量统计数据,药量算数平均值为65.7mg,标准差为1.8,则处于精度±5mg范围内概率为0.991 6。即从概率统计上分析,笔者设计的炸药称装单元可保证99%以上的合格率。

2.2.3 压药压力精度设计

火工品压药过程中的压力精度、加压速度和保压时间等参数都对火工品的质量有着重要影响。目前,我国火工品厂普遍采用手扳杠杆压力机、气动压力机或秤式杠杆压机进行小吨位的火工品压制,这些压药方式普遍存在压力精度及稳定性差等缺点,最终导致生产出来的火工品良品率低,且安全隐患多[3]。笔者设计采用伺服压机系统,压力精度小于0.3%,稳定性好,调整压力方便,保压时间可调。同时采用压力传感器检测压药压力,通过自动控制系统实现实时监测,出现不合格品时,系统自动记录信息并在剔废过程中完成剔废,保证压药压力精度。

3 生产线安全性设计

3.1 定性分析

采用袁光杰等提出的动态故障分析法[2],根据顶事件确定原则,选取“自动生产线意外爆炸”作为顶事件,以子单元意外爆炸作为次顶事件,对相应原因分析,确定基本事件“静电积累”、“设备误动作”、“殉爆”等危机程度较高,需要在系统研究过程中优先考虑,以降低事件发生概率。

3.2 生产线安全性设计

3.2.1 防止“静电积累”设计

加强帽生产过程中,如因药剂摩擦、人员动作等产生的静电未及时导走,易造成静电积累引发爆炸事故。因此需在生产线设计过程中采取消除静电危害措施,常用措施为抑制和泄放。笔者采用适当减少设备与加强帽接触、降低模具运动速度、控制湿度等措施减少静电的产生;采用防/导静电材料制作直接接触药剂的零部件;通过将各单元金属部分建立等电位连接,及将设备接地建立静电泄流通道等措施,及时将产生的静电导走。通过多种措施,降低静电放电危险。

3.2.2 防止“设备误动作”设计

油气井用雷管加强帽装填有羧甲基纤维素叠氮化铅,该药剂感度高,受到摩擦、震动、撞击时可发生爆炸。如生产线使用过程中某单元设备出现误动作,易引起爆炸。笔者在生产线设计过程中,采取充分措施保证系统安全:对易产生撞击的运动部位,在运动的终点设置缓冲;对易产生摩擦的运动部位采用专用摩擦副外加防护;对机械手及关键夹紧部位采取双重检测,保证动作的可靠;在每个气动回路中均配置限流器,对各气缸的运行速度进行控制;通过在装药过程中尽量避免药剂与其它零部件碰撞和摩擦,防止发生爆炸等危险。同时,由于该生产线为流水生产模式,当其中1个单元发生误动作及故障时,自动控制系统必须及时通知所有单元停止动作[9]。在自动控制系统编程时充分考虑上下单元之间,防爆窗、防爆门与设备之间等的程序设计;通过现场多种传感器实时将生产线和产品的信息采集到自动控制系统中,发生异常时及时有效地自动报警停机、显示故障点。

3.2.3 防止“殉爆”设计

在自动化生产雷管过程中,如出现殉爆,易造成整条生产线上的雷管发生爆炸,扩大事故损失。因此,笔者在设计过程中采用“抗”、“放”相结合的措施,防止殉爆发生[10]。“抗”即对爆炸区域采取加强措施,防止爆炸造成主体结构丧失承载能力与整体稳定性。自动生产线各单元采用厚度为20mm的钢板独立装甲防护,抗爆能力设计充分冗余,防止各单元殉爆;生产线整体采用厚度为16mm钢板,形成防护间,顶层铺设钢丝网及PVC板,提升整体防殉爆能力。“放”即有意识地设计一些薄弱环节形成泄压面,将爆炸瞬间产生的大量能量释放,减少主体结构爆炸载荷。在各单元装甲防护顶部采用泄爆筒泄爆,泄爆口朝向室外泄爆屏院。

4 结语

研究表明,该油气井用雷管加强帽自动化装填生产线能够实现加强帽的高精度安全自动化装填,提高自动化水平。通过药剂高精度称装、压制、实时质量检测等,提高加强帽质量稳定性。除间外操作单元,其他单元均设计有独立装甲防护,有效防止工序间殉爆;生产线整体形成防护间,实现人机隔离;减少人员与起爆药等药剂接触,危险作业人员由原人工生产线的9人减少至3人,提高生产线本质安全性。其中,羧甲基纤维素叠氮化铅的自动化称量技术提供了一种新的敏感药剂高精度称量自动化方案。该生产线对改善石油民爆行业火工品生产现状,具有借鉴和推广价值。

[1] Siger D.A fuzzy set approach to fault tree and reliability analysis[J]. Fuzzy Sets and Systems,1990(34):145-155.

[2] 袁光杰,姚振强,等.提高柔性自动生产线可靠性的动态故障分析法[J].上海交通大学学报,2003(37):33-36.

[3] 沈谦,朱全松,王雪晶,等.火工品小群模自动安全高效装药技术研究[J].兵工自动化,2013,32(12):39-41.

[4] 聂坤亮,朱全松,等.火工品生产自动化的影响因素[J].兵工自动化,2014,33(2):84-86.

[5] 王国英,吴斌,朱全松.针刺雷管自动装药技术[J].兵工自动化, 2010, 29(7):38-39.

[6] 黄权,史慧芳.小口径弹发射药自动装药技术与发展趋势[J].兵工自动化,2013,32(1):79-80.

[7] 张西良,路欣,毛翠云.粉粒状物料混合式定量充填技术研究[J].计量学报,2003,24(4):310-313.

[8] 只永发,邓志国,等.炸药颗粒度对冲击片起爆感度的影响[J].含能材料,2002,10(3):139-141.

[9] 李晓琴,李朝阳,等.火工品群模自动生产线[J].兵工自动化, 2014,33(2):72-74.

[10] 赵耀辉,焦清介,等.雷管包装中防殉爆措施的分析[J].工业安全与环保,2006,32(2):46-47.

An Automatical Filling Production Line for Reinforcing Cap of Detonator Used in Oil and Gas Wells

LIU Gong-quan1,LIU Jun-liang2

(1. Xi'an Wuhua Juneng Blasting Equipment Co. Ltd.,Xi'an,710061;2.Changchun Huiwei Science and Technology Co. Ltd.,Changchun,130012)

Aiming at the problem of high safety risk in artificial weighing and charging of pyrotechnic composition, such as CMC-Pb(N3)2and RDX in production of reinforcing cap of detonator used in oil and gas wells, an automatical filling production line, which can be used for the reinforcing caps of fire detonators and electric detonators for oil and gas wells, was developed. The principle and the main components of the production line were discussed from accuracy and safety aspects. The research results shows that production line can improve the quality stability of products and safety of the production line.

Detonator;Reinforcing cap;High-precision;Safety;Automatical;Production Line

1003-1480(2018)06-0054-04

TJ450.5

A

10.3969/j.issn.1003-1480.2018.06.014

2018-08-05

刘巩权(1971 -),男,高级工程师,主要从事油气井爆破器材生产工艺技术管理及智能制造研究。