双头自动喂竹破竹机的研制

罗永新

双头自动喂竹破竹机的研制

罗永新

(怀化学院,湖南 怀化 418008)

旧式破竹机采用人工持竹喂送加工竹料,操作工劳动强度大,有危险性,且单向工作,空程时间长,加工效率低。通过改良设计,增加机械喂竹、自动分竹送料机构等机械自动装置,通过设定顶筒的移动速度来设计内联系传动链,协调凸轮机构和槽轮机构的运动匹配,用凸轮机构控制竹料支撑板的倒伏与立起,实现自动喂竹功能;用槽轮机构控制实现自动分竹。增加了一个破竹刀头,使回行也进行破竹工作,双向破竹。改进设计后,提高移动部件运动速度,实现了改善操作工的操作条件,大大提高了安全和效率。

自动机械;破竹机;自动喂竹

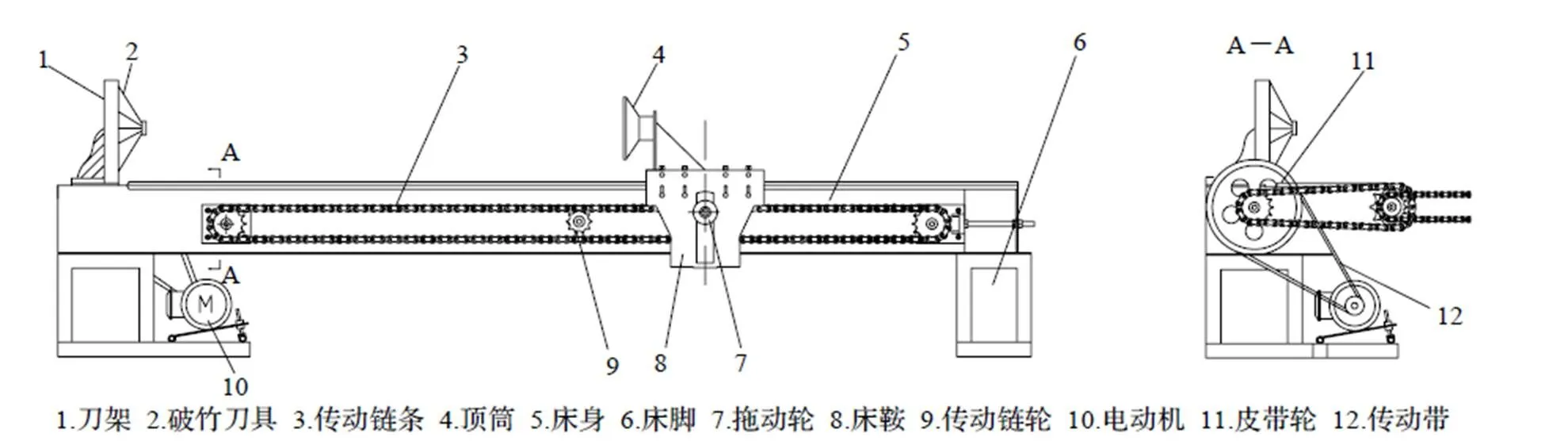

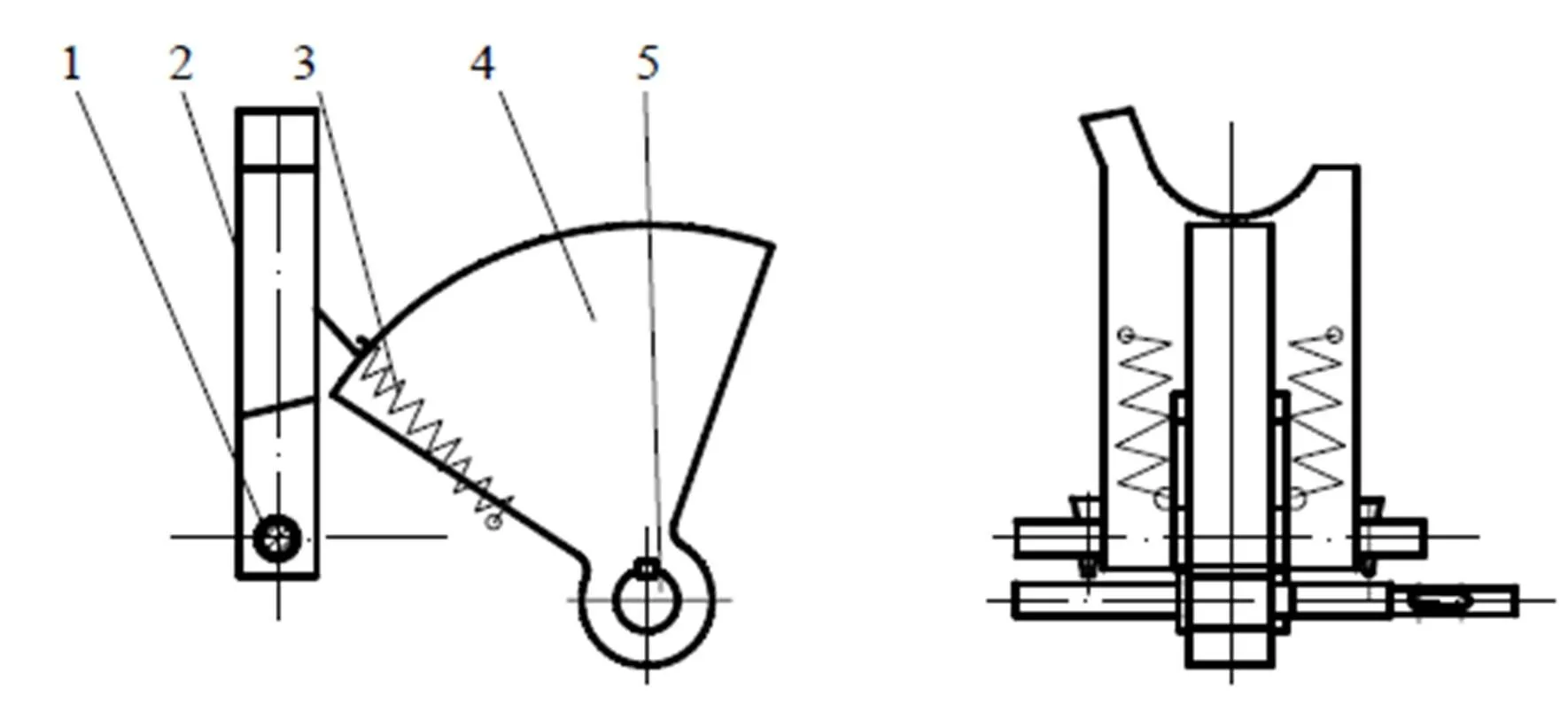

图1所示为一款人工喂竹的圆竹剖分机,又名破竹机,该机器将圆竹破分成竹条片,为后续竹蔑加工提供粗材料。该机器有如下缺点:

(1)人工喂竹[1-4],操作员手持圆竹在破竹刀具和快速移动的顶筒之间,有一定的危险性;

(2)加工效率低[1-4]:首先是空回程,其次为保证操作工的安全,破竹机的运行速度不宜过快,使顶筒移动严格控制在较低速度下。

图1 人工喂竹的破竹

为了改善生产条件,提高生产效率,对破竹机做了改良设计。

1 自动破竹机整机设计

1.1 设计方案

(1)将人工喂竹改为机械喂竹,为实现机械自动喂竹功能,机器增加了喂竹机构和分竹送竹机构;

(2)将单头剖分竹筒改为双头剖分筒,并可以适当提高运动速度,提高加工效率。

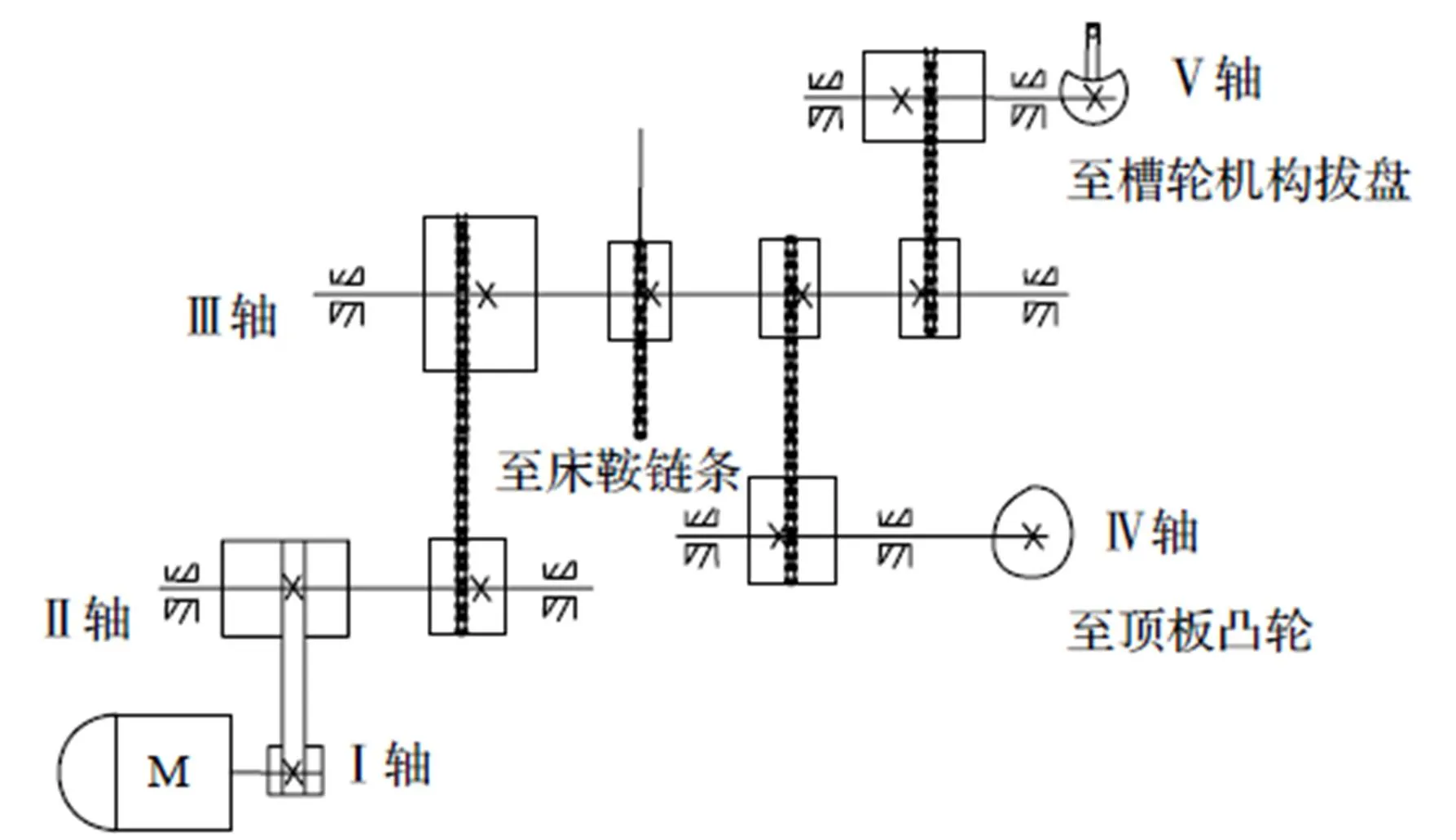

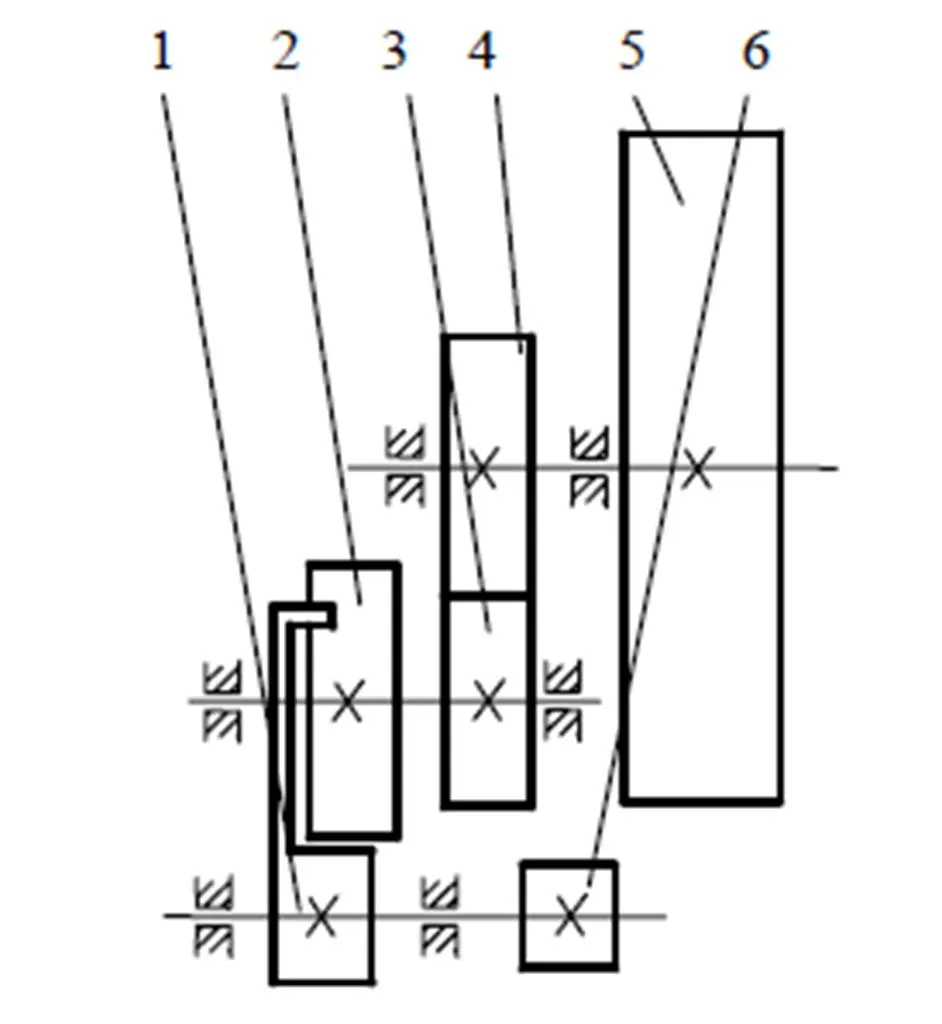

1.2 传动原理

图2为自动喂竹的双头破竹机的传动原理图。由1台4 kW的异步电动机做原动机,经过2级减速后传到Ⅲ轴后,分成3个分支,分别去带动破竹机床鞍上的顶筒移动、机械喂竹机构动作、分竹送竹机构分竹送料。除电动机输出级采用皮带传动,其他的均采用链传动,较好地保证了三个分支运动间的配合,实现分料送料、机械支撑喂料、破竹3个动作协调统一。

图2 破竹机的传动原理图

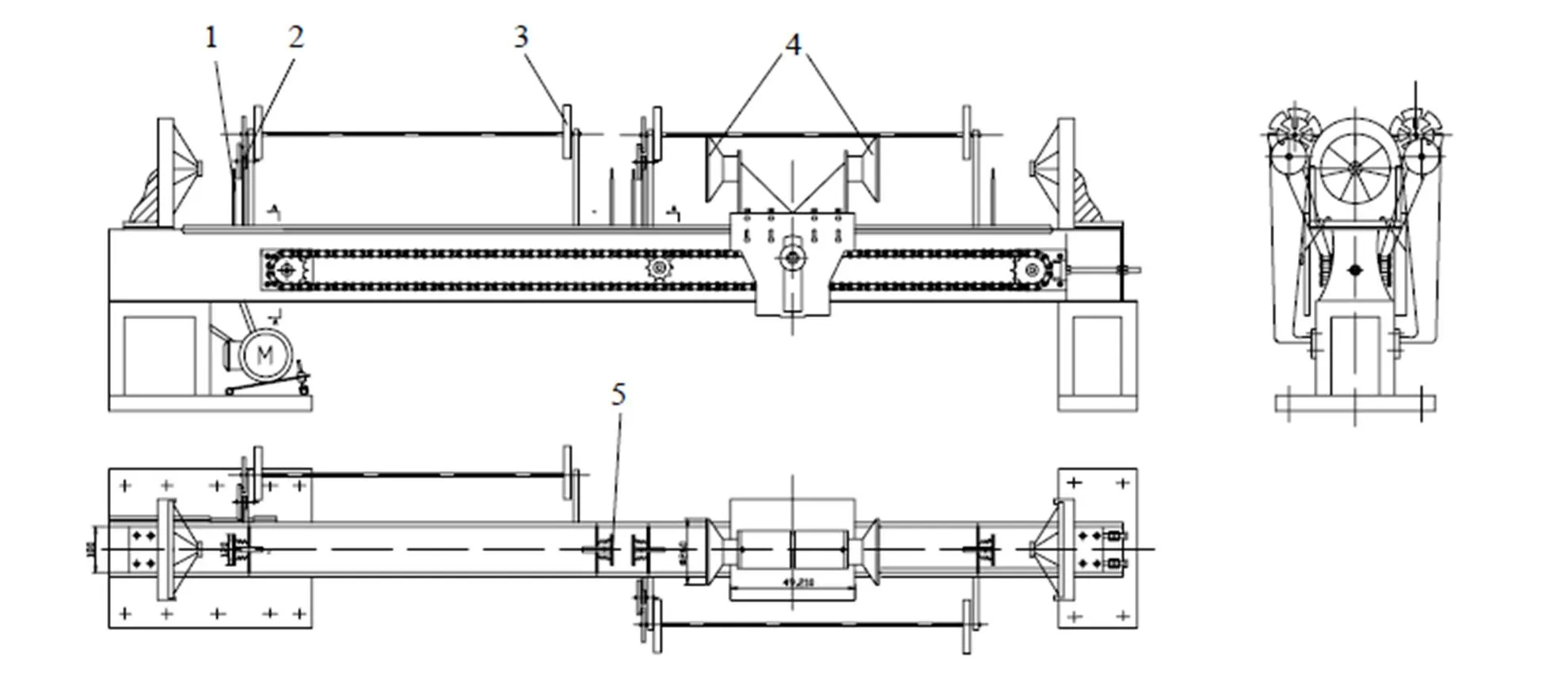

1.3 设计结果

设计结果如图3所示。

2 机构的设计

2.1 喂竹机构的设计

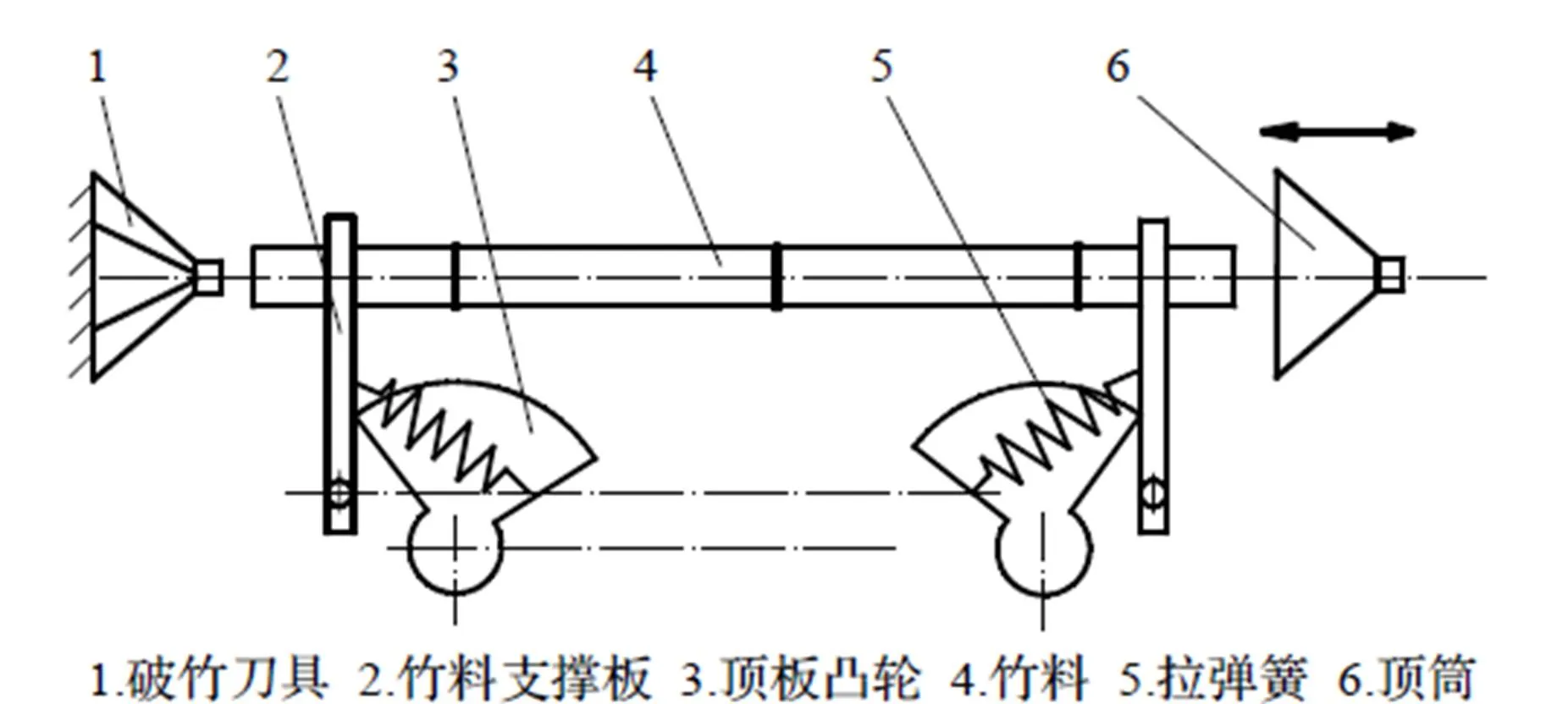

2.1.1 喂竹机构的原理

图4所示为喂竹机构的工作原理图。

1、5.机械喂竹机构 2.分竹机构 3.贮竹轮 4.顶筒

当顶板凸轮顶起竹料支撑板时,圆竹从贮竹轮的凹槽中滑落到竹料支撑板上,破竹机的顶筒将圆竹顶压在刀具和顶筒之间以后,顶板凸轮运行到凹下曲线段,竹料支撑板在拉弹簧的作用下,两竹料支撑板向中间倒伏,顶筒推着竹料继续向前移动,经过刀具将圆竹剖分成若干等分,顶筒返回,当顶筒返程接近另一头时,顶板凸轮转过2/3转,再次顶上竹料支撑板,将竹料支撑板顶起,准备接受下一次剖分的竹筒。

图4 喂竹机构工作原理图

2.1.2 喂竹机构的结构

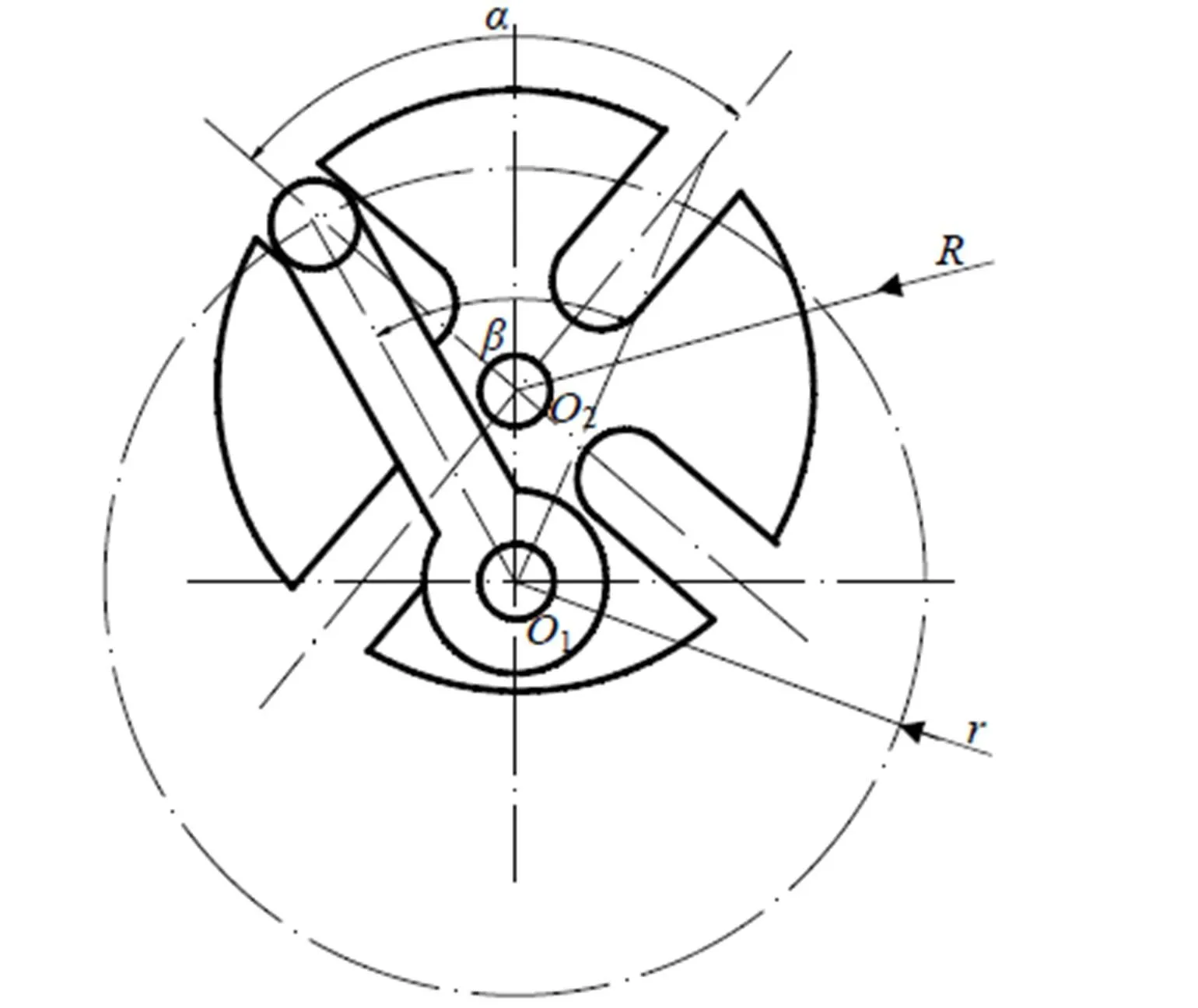

喂竹机构的竹料支撑板与顶板凸轮结构如图5所示,竹料支撑板支撑部位的圆弧做成大于180°,是为“握住”圆竹,使从贮竹轮上掉下来的竹筒能够被竹料支撑板“接住”,并且较快地稳定下来。支撑板上斜向贮竹轮侧伸出一段,可以使贮竹轮靠后安装,让床鞍顶筒运动时无干涉。为了让顶板凸轮大圆弧曲线段通过,竹料支撑板下方分割出一个刚好能让顶板凸轮大圆弧通过的槽,当顶板凸轮转动到图示位置时,使竹料支撑板成90°直立,由于这段是圆弧,整段圆弧通过时,竹料支撑板保持直立状态,大圆弧段完全从竹料支撑板槽中通过后,由于小圆弧曲线段半径小于凸轮中心到竹料支撑板铰链中心距离,在拉弹簧的作用下,立即倒伏,与避免床鞍发生干涉。顶板凸轮的大圆弧的弧度在75°左右,保证竹料支撑板直立时间在整个周期内约为1/4时间左右,为分竹送竹机构分竹送竹动作留有充足的时间。

1.转动销 2.竹料支撑板 3.拉弹簧 4.顶板凸轮 5.传动轴

根据图3的传动原理图,设顶筒的移动速度为,破竹机单程移动距离为,带动顶筒移动的的传动链轮半径为,从Ⅲ轴到传动链轮的传动比为1,那么,破竹机1个周期(顶筒移动一个来回)Ⅲ轴旋转的转数为:

=(2/2π)+1

为保证顶板凸轮在破竹机1周期内转动1圈,则Ⅲ轴到Ⅳ轴的传动比为:

=

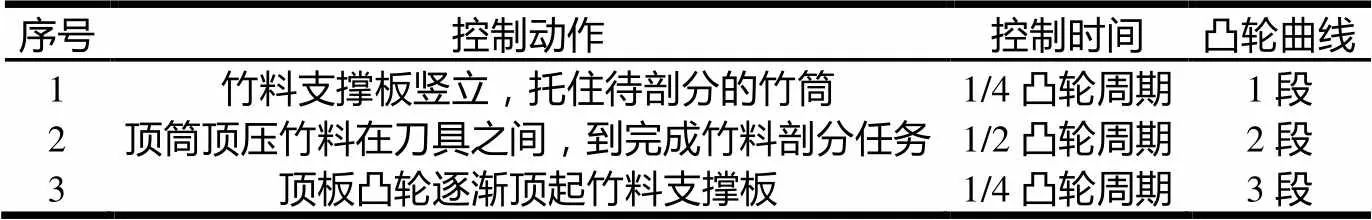

顶板凸轮的控制曲线将控制过程划分为3个过程,时间划分如表1所示。

表1 凸轮控制过程

2.2 分竹机构的设计

2.2.1 分竹机构的原理

(1)工作原理

图6所示为分竹机构槽轮机构图。为了配合喂竹机构喂竹,在破竹机1个运动周期内分竹机构只分送1根竹料。槽轮机构采用单销拔盘,为简化计算,设从Ⅲ轴到Ⅴ轴的传动比同样是,那么,要实现拔盘转动1圈,槽轮只能拔动1次,即拔盘插销嵌入嵌出槽轮的弧长等于槽轮外径等分的弧长,即:

2π/=

式中:为槽轮的等分数。

(2)传动原理

图7所示为分竹机构传动原理图。运动从Ⅲ轴通过链送到链轮6,由拔盘1间歇地拔动槽轮2,带动贮竹轮5分竹到喂竹装置上。齿轮3、4是用来匹配贮竹轮贮竹数量的。设槽轮的槽数为Z,贮竹轮能够存贮竹料根,则齿轮3、4的传动比为:/。

图6 分竹机构槽轮机构工作原理图

1.槽轮机构拔盘 2.槽轮 3.传动齿轮 4.传动齿轮 5.贮竹轮 6.链轮

2.2.2 分竹机构的结构

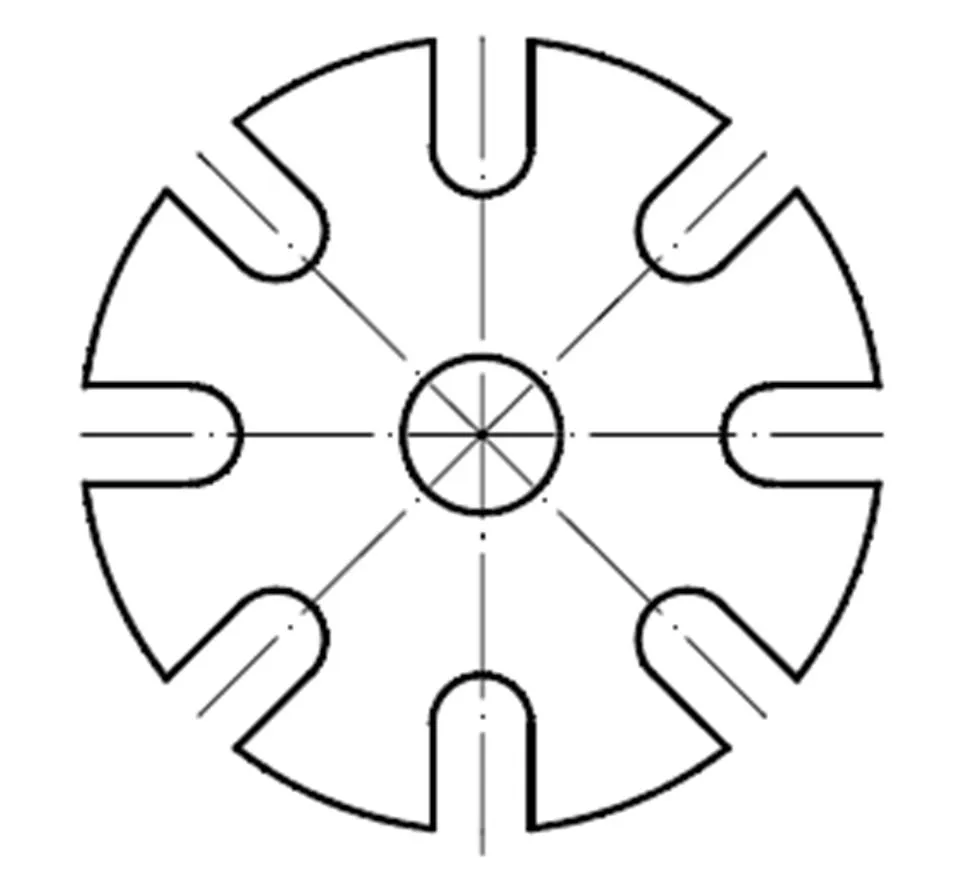

图8所示为贮竹轮的零件结构图。竹料是通过两个轮子上的U形槽存放要加工的竹料的。当存放有竹料的U形槽经过喂竹机构的上方位置时,竹料就刚好从U形槽中滑落到喂料装置的竹料支撑板上,完成一次分竹送料工作。将U形槽设计成底陷结构,是为防止当贮竹轮槽处在水平位置时贮竹轮因回转振动而滑出竹料。操作时,工作人员向间歇转动的贮竹轮挂竹,大大减少了工作损害率,提高了安全性能。

图8 贮竹轮

3 结论

(1)本设计结构简单,机器占地面积没有加大,改良成本较低。

(2)经过改良设计后,操作员不再手持竹料站在顶筒和破竹刀具之间喂竹,大大减轻了操作工的劳动强度,提高了安全性能。

(3)双头都安装了破竹刀具,用两套喂竹机构和分竹送竹机构,加工效率提高了一倍。

(4)由于所有装置采用一个运动源,方便机构的动作调试,采用链传动,传动比稳定,机械调试安装成功后协调运动保持好,不需要再调试。

(5)采用机械送竹喂料,将顶筒32 m/min[1-2]的移动速度提高调整到50 m/min左右,进一步提高了加工效率。

[1]龙倩倩. 剖竹加工工艺分析及其数控加工机床的设计[D]. 哈尔滨:东北林业大学,2014.

[2]吴哲,包玉莹,等. 数控剖竹机的研究与设计[J]. 木材加工机械,2014(2):15-17.

[3]诸小丽. 竹签成型机中破竹机的技改研究[J]. 现代制造技术与装备,2014(3):10-13.

[4]孙晓东,尹华,等. 竹材去内节破竹机的设计[J]. 湖南林业科技,2009(5):15-18.

[5]怀化学院,罗永新. 一种双头机械喂竹破竹机[P]. 中国:ZL 201521050056.4, 2016.6.15.

Improved Design on Double Bamboo Splitting Machine Using Automatic Feeding Bamboo

LUO Yongxin

( Huaihua University, Huaihua 418008,China)

The old bamboo splitting machine worked by worker artificial feeding to bamboo between the cutting tool and the moving bunt tube, the worker bore the higher labor intensity and dangerous. The machine worked one-side, so it had lower work efficiency because of empty time long. The author did improved design, and increased automatic mechanical feeding to bamboo, and automatic bamboo conveyed mechanism, he designed transmission chain links by setting the top tube of the moving speed, to coordinate the movement of CAM mechanism and slot wheel mechanism, and designed the lodging and set up of the bamboo material support plate by CAM mechanism controlling, and completes automatic feeding bamboo function; And he desinged still more the slot wheel mechanism,using it completes automatic bamboo division. Added a broken bamboo blade to make the return trip also carry out the bamboo work, the new bamboo splitting machine can work by double splitting bamboo, it can make the movement bunt tube move faster, and the operator’s work conditions is better,is the more safety and more efficiency.

automatic mechanism;bamboo splitting machine;automatic mechanical feeding to bamboo

TP2

A

10.3969/j.issn.1006-0316.2018.01.013

1006-0316 (2018) 01-0062-04

2017-05-10

罗永新(1967-),男,湖南新化人,硕士,教授,主要研究方向为数控机床及应用。