乏燃料贮存格架水下液压推动装置的研制

廖佳涛,罗文广,偶建磊

乏燃料贮存格架水下液压推动装置的研制

廖佳涛,罗文广,偶建磊

(中国核动力研究设计院,四川 成都 610041)

对水下液压推动装置的执行机构、吊装工具、液压系统、真空吸盘系统、控制系统进行了详细设计,并根据现场使用要求进行了液压系统和真空系统设计计算。该装置通过真空吸盘组与乏池池底进行吸附,以抵抗格架推动时的反作用力;同时,每个液压推杆的推力与推动距离可单独设置,并可实时对推杆的行程及推力进行检测。实际应用情况表明,使用该装置进行格架的水下推动时,格架定位效果精确,满足使用要求。

水下液压推动装置;吊装工具;液压系统;真空吸盘系统

新高密集乏燃料贮存格架在乏燃料水池内安装前,根据临界计算结果,高密格架与高密格架间需要保证一定的距离,为此需要一套高密格架水下推动装置对其进行精确定位。由于乏池内辐射水平较高,在进行水下推动装置设计时,需要考虑装置的耐辐射性能,同时考虑到推动的精度,通过对各类驱动方式的对比,在此选用液压马达驱动的方式提供水下推动装置的动力源。同时,由于乏池内不允许有油污进入,液压系统选择的介质为去离子水。高密格架重量约为7 t,在液压推动装置进行格架推动时,需要考虑高密格架的反作用力,为此在液压推动装置底部设置有真空吸盘,通过抽真空的方式使吸盘与乏池底部钢敷面间的吸附力足以抵抗格架推动时的反作用力。该装置的研制可保证高密格架在乏池内的精确安装。

1 水下液压推动装置的设计

水下液压推动装置由执行机构、吊装工具、液压系统、真空系统及控制系统组成。在高密格架乏池内水下定位安装时,为保证其在横向和纵向两个方向上的安装精度,需要使用两台水下液压推动装置分别进行横向与纵向的推动,两台水下液压推动装置共用一套吊装工具、液压系统、真空系统和控制系统。

1.1 执行机构

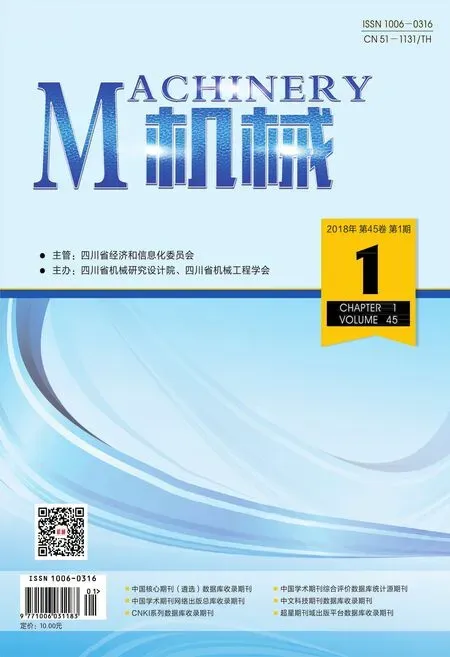

每台水下液压推动装置的执行机构主要实现在水下进行高密格架的推动,其主要由2个液压推杆、真空吸盘组、液压推杆安装架和吊装接口组成,其结构示意图如图1所示。

为了保证在水下进行高密格架推动时,推杆前端的推头中心作用在高密格架底板侧壁上,要求液压推杆的轴向中心线高于吸盘底座150±10 mm,两个液压推杆间中心距为900 mm,且液压推杆推头直径为100 mm。

图1 总体结构

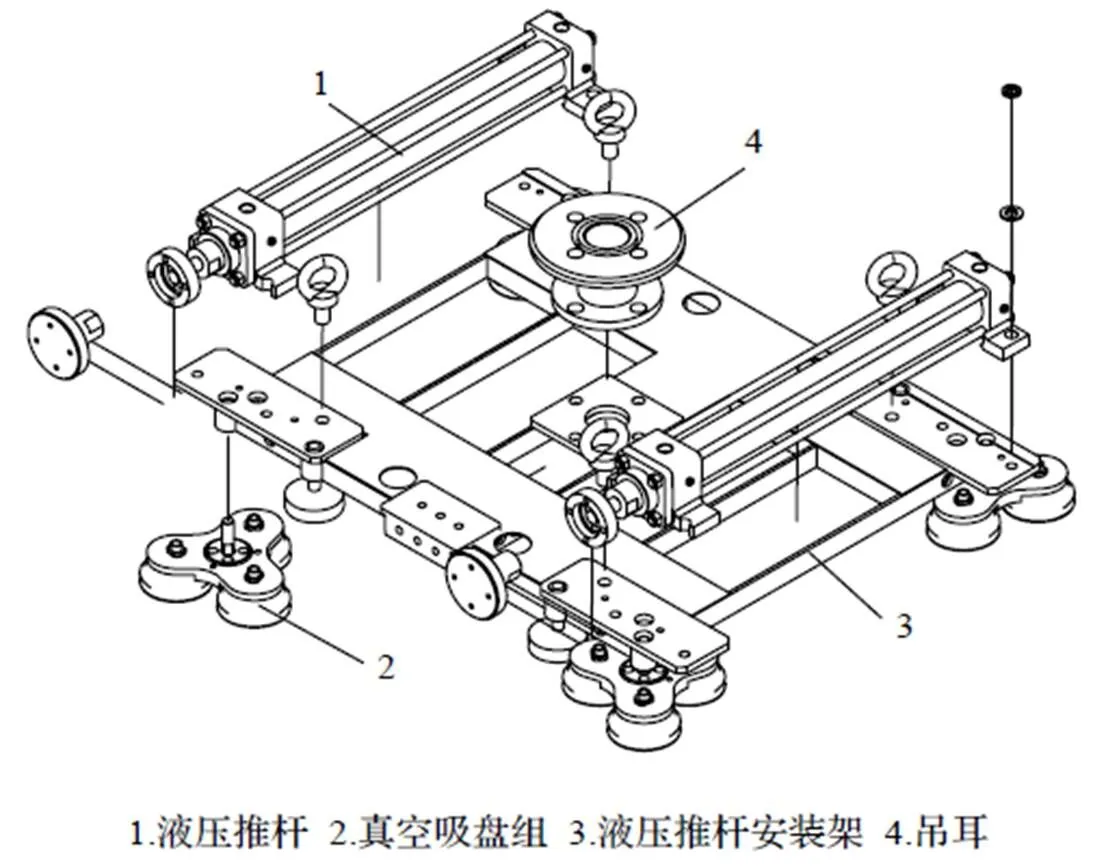

1.1.1 液压推杆结构

液压推杆由液压缸和浮动推头等构成,其结构如图2所示。为了保证液压推杆有足够的推动距离,液压缸最大行程为500 mm;同时,为避免液压油泄露对乏池造成污染,该液压缸以去离子水作为驱动介质;液压缸选用不锈钢材质,可确保其水下工作寿命;液压推动压头采用浮动机构设计,如图3所示,以确保在液压缸推动过程中,推头与被推工件始终保持面接触。

图2 液压推杆结构示意图

图3 浮动推头结构示意图

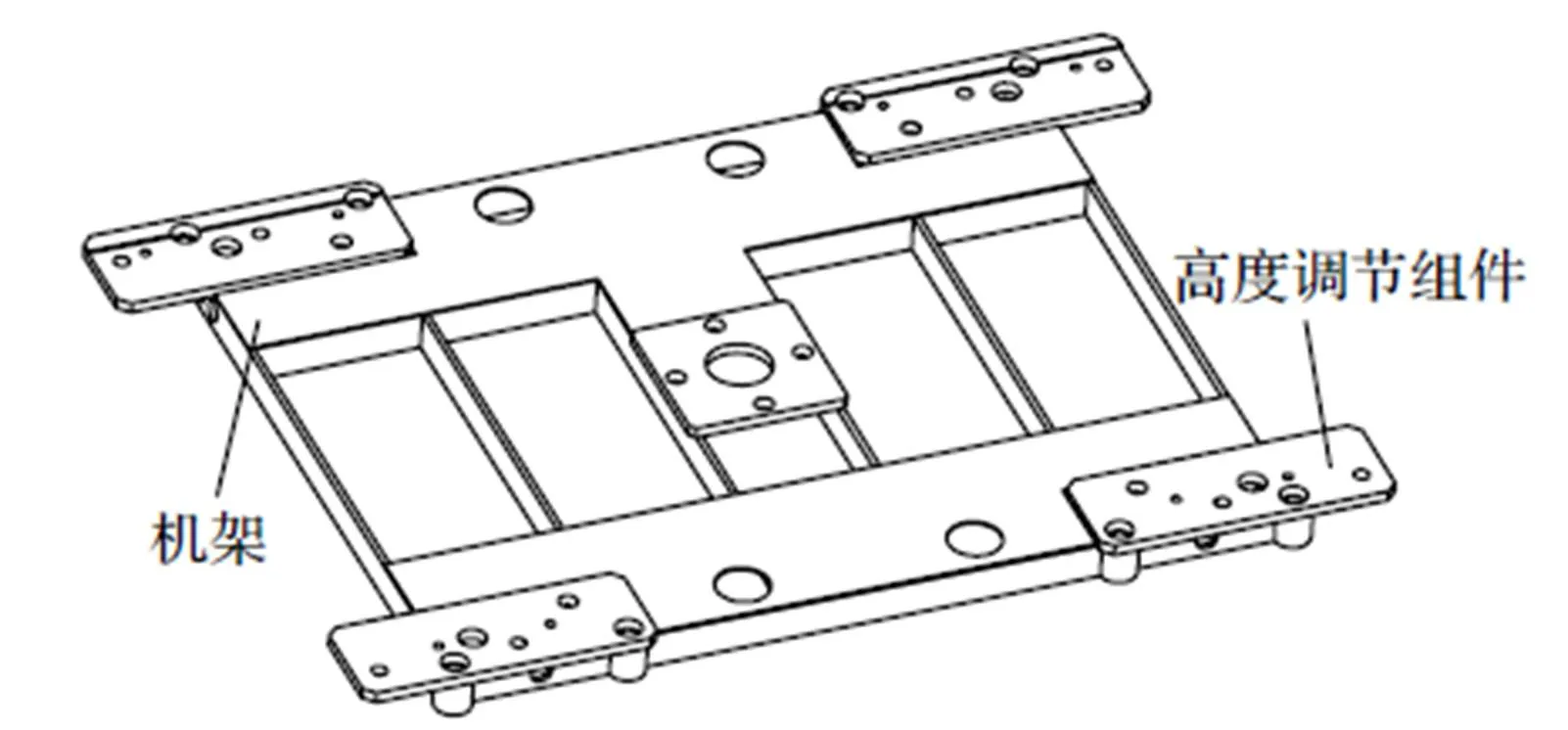

1.1.2 液压推杆安装架

液压推杆安装架是由机架、高度调节组件等构成,液压推杆安装架结构示意图如图4所示。机架采用不锈钢型材焊接并经退火后加工而成;高度调节组件由调节螺杆及螺母组成,其安装在液压推杆与安装架连接板处,高度调节组件的可调范围为±10 mm,其主要用于调节推杆的高度,使得推头在推动时作用在高密格架底板侧壁上。

图4 液压推杆安装架示意图

1.1.3 吊装接口

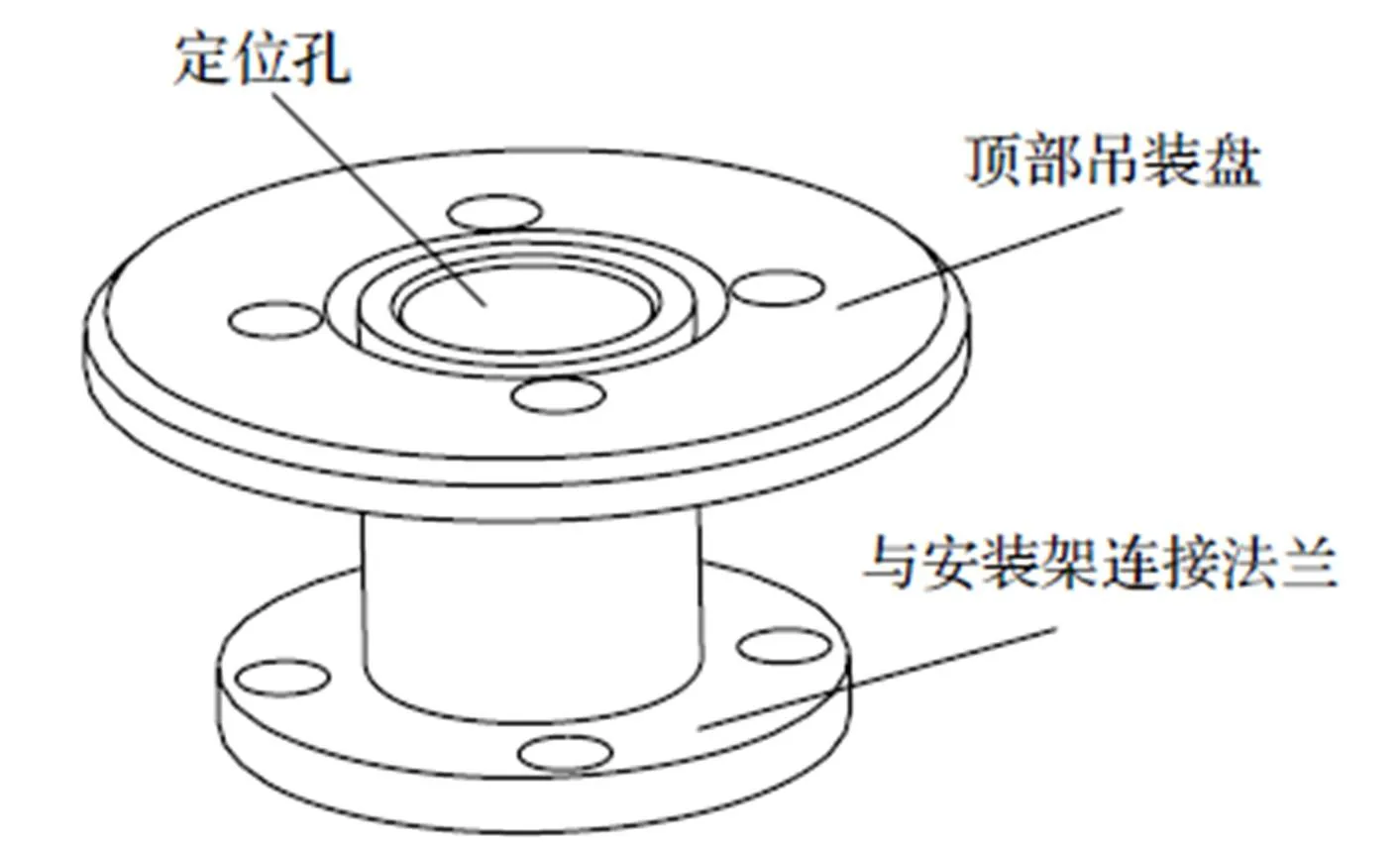

吊装接口采用独立模块设计,由连接法兰、顶部吊装盘、及定位孔组成,其结构如图5所示。该结构主要配合吊装工具实现其远程抓取及释放水下液压推动装置。其中法兰是吊装过程中的承力部位,定位孔则可实现吊装工具的快速抓取及吊装过程中的安装防护。

图5 吊装接口结构示意图

1.2 吊装工具

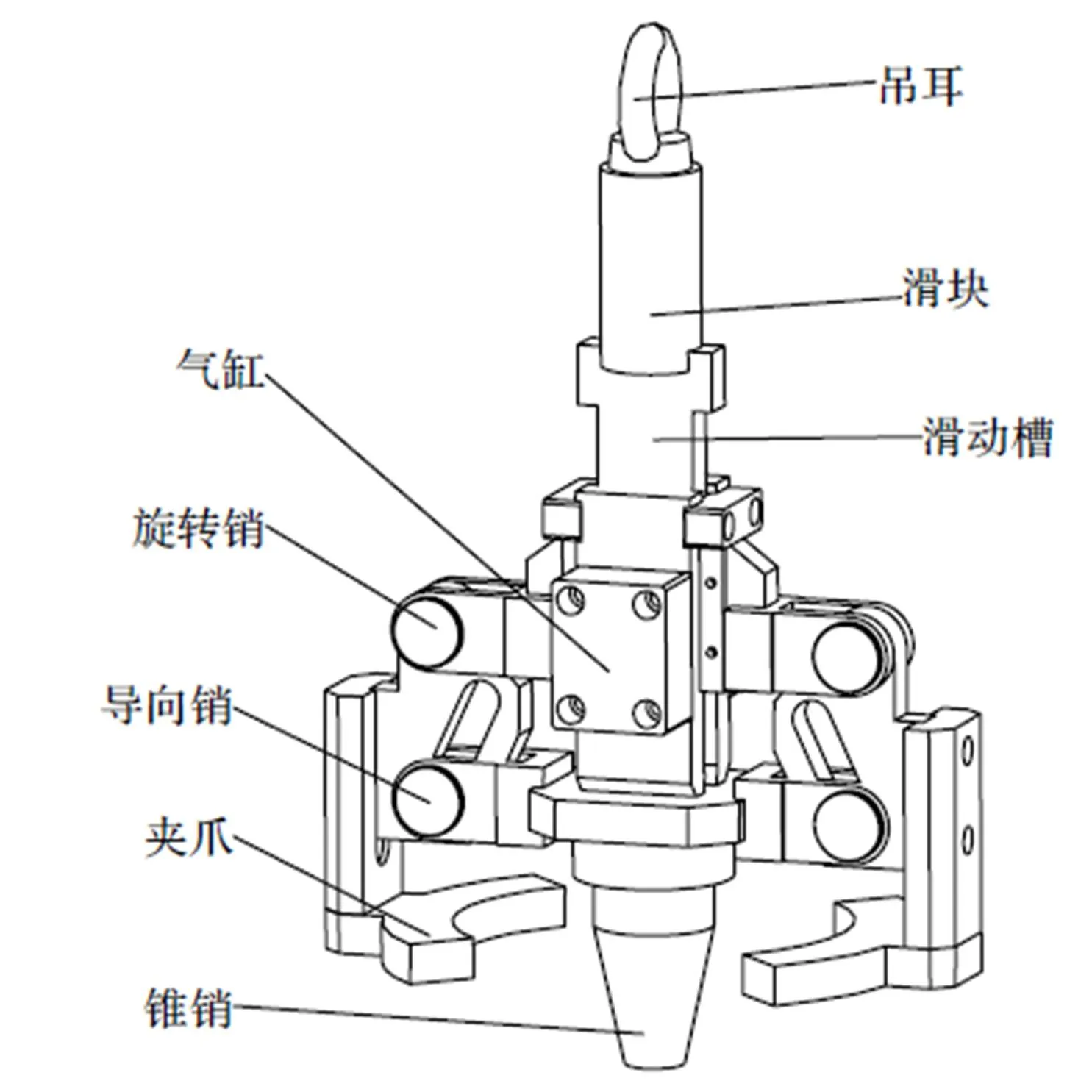

吊装工具用于吊装水下液压推动装置,其需要具备在水下对吊装接口进行自动抓取和松开的功能,该吊装工具为气动工具。其结构如图6所示,主要由吊耳、气缸、旋转销、导向销、夹爪、滑动槽、滑块等组成。

图6 吊装工具结构示意图

吊装工具将水下液压推动装置放入乏池指定位置的工作原理如下:

(1)首先将气缸内通入压缩空气,滑块在滑动槽内沿导向销向下滑动,夹爪沿旋转销旋转,使夹爪呈张开状态;吊装工具的吊耳通过卸扣和钢丝绳与吊车吊钩相连,将吊装工具起吊并移至水下液压推动装置吊装接口正上方;

(2)慢速下降吊车使吊具顶部的锥销插入吊装接口的定位孔内,插入过程中锥销可自动找正,直至吊具放置在吊装接口的顶部吊装盘上;

(3)关闭压缩空气,慢速上升吊车使滑块在滑动槽内沿导向销向上移动,夹爪呈抓紧状态,使夹爪将吊装接口抓紧实现对水下液压推动装置的吊装,慢速将其移至乏池上方,慢速下降吊车,将水下液压推动装置下降,最终使水下液压推动装置底部吸盘接触乏池底部;

(4)将气缸内通入压缩空气,此时夹爪张开,将吊装工具与吊装接口分离。

1.3 液压系统

1.3.1 液压系统结构

液压系统包含位移传感器、过滤器、电机、淡水泵、控制阀组、压力传感器、温度传感器、液位计、水压缸、端子箱等。其采用4套相互独立的回路分别控制两台水下液压推动装置上的4台液压缸,各液压缸的工作压力及速度可单独控制。

1.3.2 系统工作原理

液压系统原理如图7所示。系统工作流程为:总控制台发出控制信号→电机启动→对应水泵启动→对应回路建立压力→控制阀根据总控台信号动作→对应液压缸发生动作→同时位移传感器反馈位移信号,压力传感器反馈压力信号→总控台调整控制信号→对液压缸推杆进行精确控制。4个液压缸可独立工作,压力和流量由各自对应的液压回路来进行调定,每个液压推杆的推力在0~4 kN可调,液压推杆伸出速度及距离可调。

1.3.3 液压系统特点

(1)以去离子水作为液压驱动介质可避免对乏池水造成污染;

(2)每个液压缸推进压力、行程、速度可单独设定、显示;

(3)可设置液压压力超限报警。

1.4 真空吸盘系统设计

真空吸盘系统的作用是将吸盘中的空气、水抽尽后,使吸盘内部形成真空,在外界水压作用下使其可靠的吸附在池底。每台水下液压推动装置共设置有12个真空吸盘,液压推动装置执行机构的安装架底部4个顶角各安装有3个吸盘,12个真空吸盘采用3路独立控制方式,每路由4个吸盘组成、其分布在安装架底部4个顶点处,若其中某个吸盘出现故障可直接将其所在支路关闭,而不影响其它支路吸盘的吸附功能。

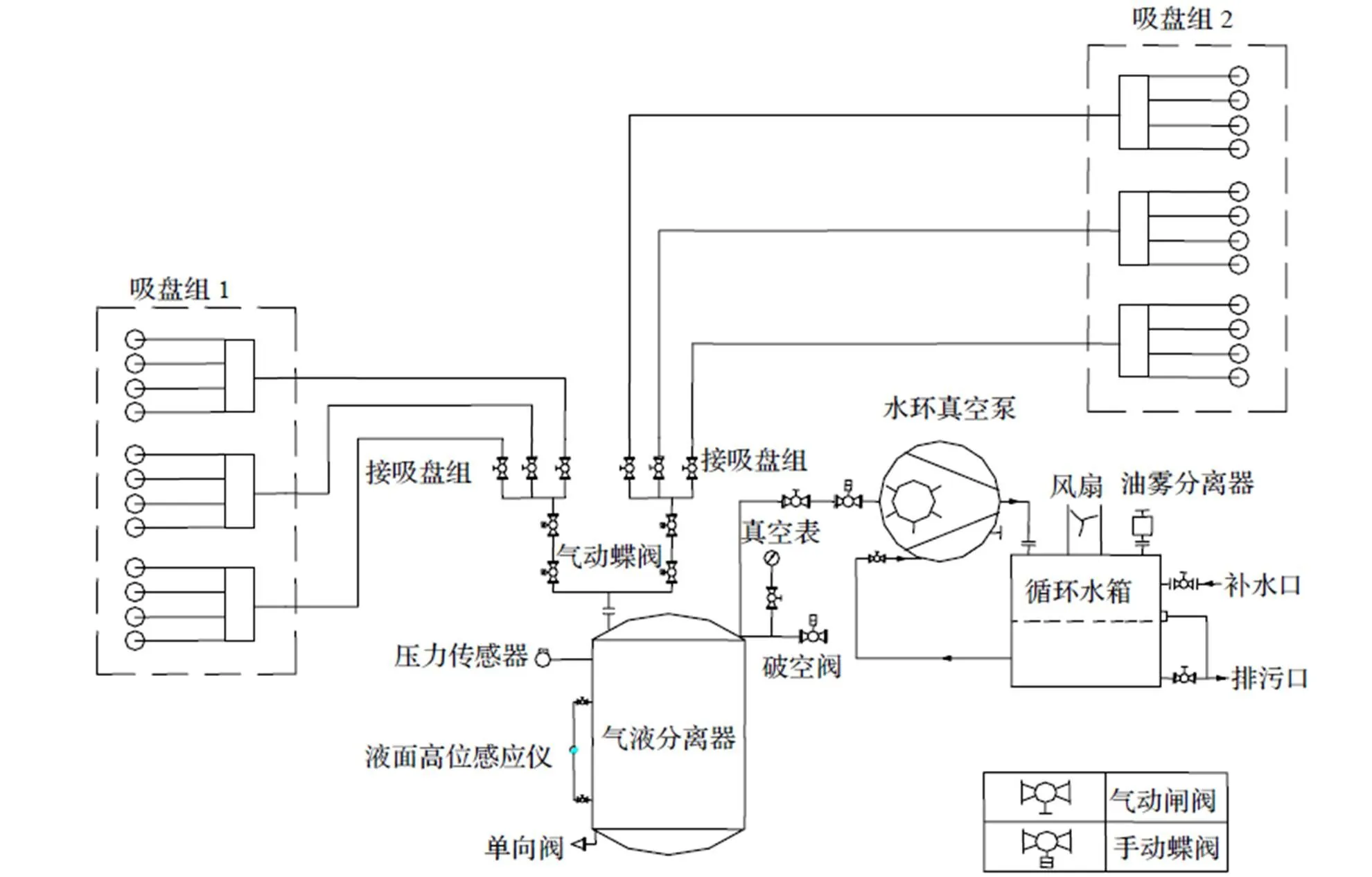

真空系统原理图如图8所示,为确保真空系统在水下能有效、可靠的工作,专门针对该工作环境配置了气液分离器,气液分离器主要用于水和其它混杂物的分离并提供真空蓄能;气液分离器顶部设计破空阀接口,底部设置排污阀,同时设置液位计方便实时观察罐内积液情况,当积液到达一定刻度后通过底部排污阀将罐内液体排出。

图7 液压系统原理图

图8 真空系统原理图

真空系统工作时,首先使气液分离器中建立真空,操作时将气液分离器与吸盘组间的气动蝶阀和手动闸阀关闭、打开水环真空泵与气液分离器间的阀门,启动水环真空泵,将气液分离器中建立真空,气液分离器上的压力传感器检测到气液分离器中的真空度达到-85 kPa时,水环真空泵与气液分离器间的电磁阀自动关闭,水环真空泵停止工作;其次,打开吸盘组1和吸盘组2与气液分离器间的阀门,每个吸盘内的液体进入到气液分离器中,将每个吸盘组内建立真空,使得吸盘牢靠的吸附住乏池池底。

2.5 控制系统设计

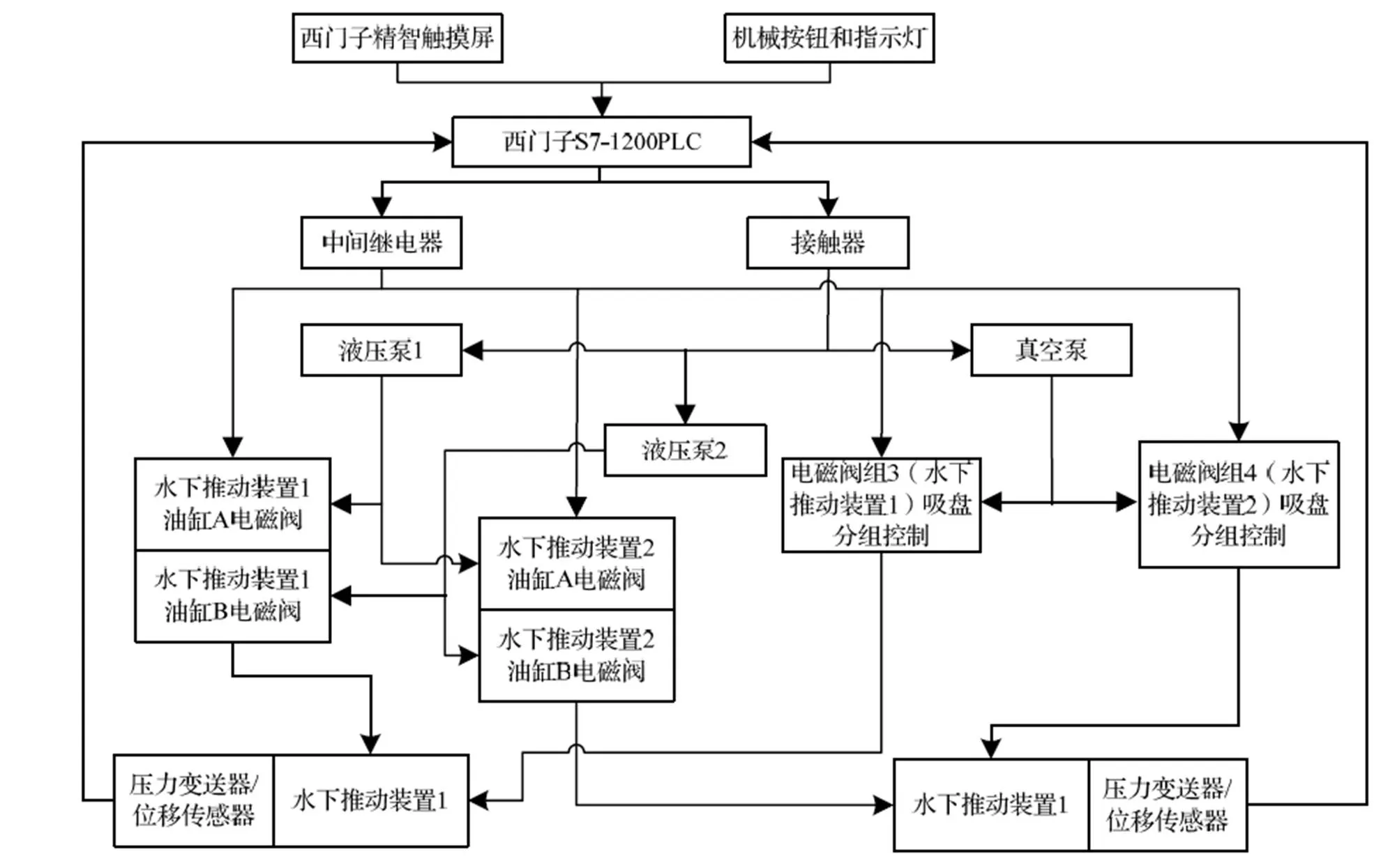

控制系统主要包括检测系统及电控系统,检测系统是通过压力传感器、位移传感器和流量传感器对液压缸压力、行程及流量进行实时检测,并将其显示在触摸屏上。电控系统采PLC及触摸屏作为主控单元实现设备的数字化及智能化控制,电控系统原理如图9所示。

图9 电控原理图

液压缸行程采用位移传感器作为行程检测传感单元,并通过信号采集与控制系统相连,最终在触摸屏上设置并显示,该信号与控制信号联动从而达到液压缸驱动行程的控制。位移传感器选用IP67级耐水不锈钢材质传感器并经特殊处理后与液压缸活塞杆相连,实现与活塞杆同进退从而达到精确测量其行程。

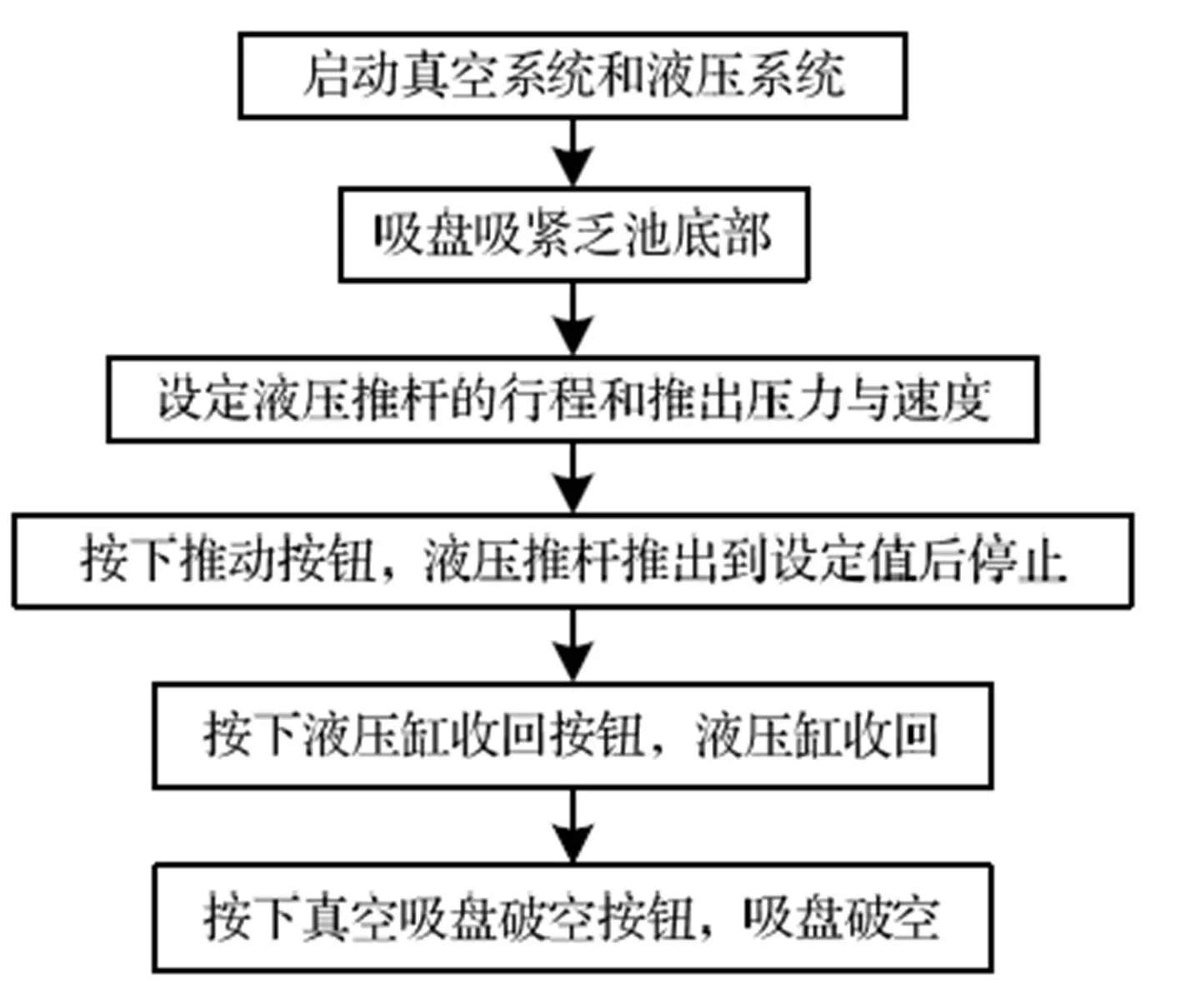

液压缸推力通过压力传感器检测后并将检测信号传送到控制系统,以控制系统测算后与设定值比较并将结果传送到液压泵,通过驱动液压泵电机等实现液压缸推力的控制。水下液压推动装置的工作流程见图10所示。

图10 水下液压推动装置工作流程图

3 设计计算

3.1 液压系统压力计算

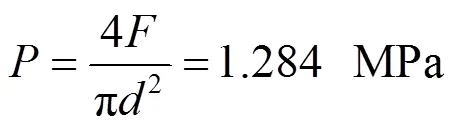

本设计中,格架最大推动距离为500 mm,吊车吊钩与格架顶部间钢丝绳长度约为17 m,格架重量为7 t,液压推动装置将格架推动500 mm时,格架对液压推动装置的最大反作用力约为2 kN,为了留有足够的安全裕度,设计单台液压推杆的推力最大为=4 kN,选用的液压缸的缸径为=63 mm,计算液压系统压力时,依据以下公式:

3.2 真空吸盘直径计算

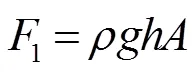

每台液压推动装置共有12个吸盘,其中分为三组,每组4个吸盘,为了保证在进行格架推动时液压推动装置的可靠性,设计时要求仅有2组真空吸盘投入运行时仍能抵抗格架对其侧向的4 kN的反作用力。每个真空吸盘组在乏池池底(乏池水的深度为12 m)抽真空后,其可承受的侧向作用力为:

计算得:

=4000 N

真空吸盘直径的计算公式为:

计算得出≥11.2 cm,在此,为了充分保证真空吸盘的吸力能够抵抗格架的反作用力,选择直径为12.5 cm的标准吸盘。

4 结束语

水下液压推动装置采用全不锈钢制作及去离子水作为驱动介质从而避免其对乏燃料水池的污染;通过橡胶材料的真空吸盘与池底吸附,不对水池池底钢敷面造成危害;液压推杆行程长,对高密格架留有足够的水下安装空间,防止高密格架安装时与相邻格架发生碰撞,保证格架吊装安全;同时,每个液压推杆的推力与推动距离可单独设置,并可实时对推杆的行程及推力进行检测。水下液压推动装置在进行高密集乏燃料贮存格架在乏池内安装的实际应用过程中,其操作简单、安全可靠,可很好地用于高密格架的水下精确定位。

[1]傅连东,李金良,陈奎生,张安龙. 全液压盘钢翻转装置研制[J]. 液压与气动,2007(6):20-22.

[2]吴秀峰,张婷婷,周亚丽. 高速数控冲液压装置设计开发[J].锻压装备与制造技术,2007(3):41-42.

[3]郭志杰,李效龙,徐明阳,韩成延. 泵站液控缓闭蝶阀集中控制系统设计[J]. 机械研究与应用,1998(3):23-25.

Development of Underwater Hydraulic PropulsionDevice for Spent Fuel Storage Rack

LIAO Jiatao,LUO Wenguang,OU Jianlei

( Nuclear Power Institute of China, Chengdu610041, China )

In this paper, the actuating mechanism, hoisting tools, hydraulic system, vacuum suction system and control system of underwater hydraulic propulsion device are designed in detail, the hydraulic system and vacuum system were designed and calculated according to the field requirements. The device is absorbed by the vacuum chuck and the bottom of the pool to resist the reaction force when the rack is pushed; at the same time, the thrust and the push distance of each hydraulic push rod can be set separately, and the displacement and thrust of the push rod can be detected in real time. The practical application of the device shows that when the device is used to carry out the underwater push of the rack, the positioning effect of the rack is accurate, and the requirement of use is satisfied.

underwater hydraulic propulsion device;hoisting tool; hydraulic system;vacuum chuck system

TG502.32

A

10.3969/j.issn.1006-0316.2018.01.012

1006-0316 (2018) 01-0056-06

2017-06-12

廖佳涛(1986-),男,四川乐山人,硕士研究生,助理研究员,主要研究方向为反应堆运行与维护。