扭力梁推进角偏差分析

冯勇先,马俊杰,方文韬

扭力梁推进角偏差分析

冯勇先,马俊杰,方文韬

(宝沃汽车(中国)有限公司,北京 100102)

汽车推进角偏差较大时,车辆行驶过程中会出现跑偏问题。为了分析某车型扭力梁推进角偏差超差问题,采用虚拟仿真分析技术创建理论模型,进行尺寸链分析。模型构建过程中,以变量角度(束角)函数定义目标角度(推进角)计算角度偏差。同时提出两种计算推进角编辑方案,避免结果失真。分析结果表明,扭力梁的联轴器安装面与面夹角公差是主要影响因子。依据分析结果对贡献率排序靠前的尺寸链环进行优化,达到了超差率小于5%的目标。

推进角;扭力梁;偏差分析

推进角作为汽车四轮定位的重要参数,对汽车行驶的稳定性有着重要的影响。推进角过大,将会导致轮胎的异常磨损,汽车易偏离其直线行驶方向,严重时将产生后轴侧滑、甩尾等危险情况[1]。因此尺寸工程将推进角的偏差分析作为四轮定位参数公差校核的一项重要工作。

当底盘设计架构为扭力梁式的非独立悬架时,推进角在四轮定位检查线是无法调整的。为了避免后期匹配尺寸超差风险,在项目开发的初期进行偏差分析,识别出风险并进行相关优化,同时识别出关键零件和关键尺寸进行质量监控,从而大大减少了后期质量问题爆发的风险。

本文以推进角与前束角之间的几何关系为基础,搭建虚拟仿真模型。同时默认前轮几何中心偏移导致的实车中心线相对理论中心线的偏移,以及文献1所列的车辋直径对推进角影响可忽略。

1 推进角计算方法

推进角是车后轮总前束的夹角平分线(推进线)与车辆几何中心线所成的角度,如图1所示。角度大小为左、右后轮单独前束差值的一半。

图1 推进角示意图

=(-)/2 (1)

式中:为推进角,°;为左后轮前束,°;为右后轮前束,°。

本文所述的仿真模型是基于三维仿真软件3DCS搭建而成,计算方法为蒙特卡洛模拟法。利用软件的敏感度分析器和几何影响因子分析器进行后台运算,算出需求的各项参数。所有分析是基于所涉及的零件为刚性件考虑,不考虑装配力、热膨胀、重力、焊接变形和回弹的影响,所有零件的公差只考虑6Sigma范围,几何特征的公差为对称正态分布[2-4]。模型的仿真次数设置为5000次。

2 建模分析

2.1 仿真模型的输入

三维数模:推进角偏差分析模型涉及的主要零部件为:①白车身;②扭力梁;③联轴器;④后悬架托盘;⑤AGV小车。

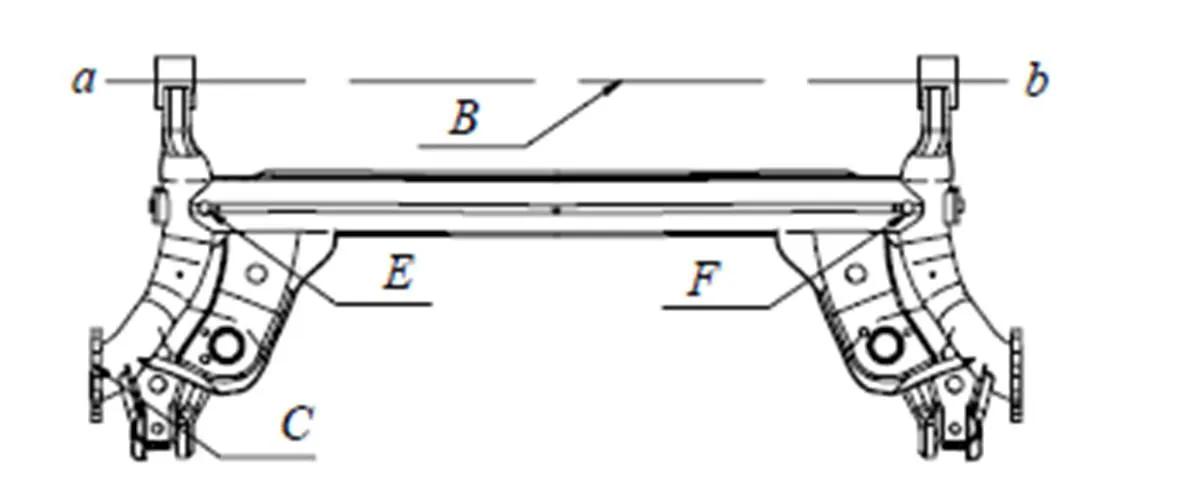

初版扭力梁分总成图纸提供的定位信息:、为分总成测量定位基准,、孔为工装上的定位孔,如图2所示。

图2 扭力梁定位系统

2.2 建模流程

仿真模型创建过程,如图3所示。此模型的建立流程与其他三维分析模型最大区别在于建立测量目标时,需要先建立束角的测量,再建立推进角的测量,且推进角测量需要引用束角测量。

图3 仿真模型创建基本流程

2.3 单边前束测量

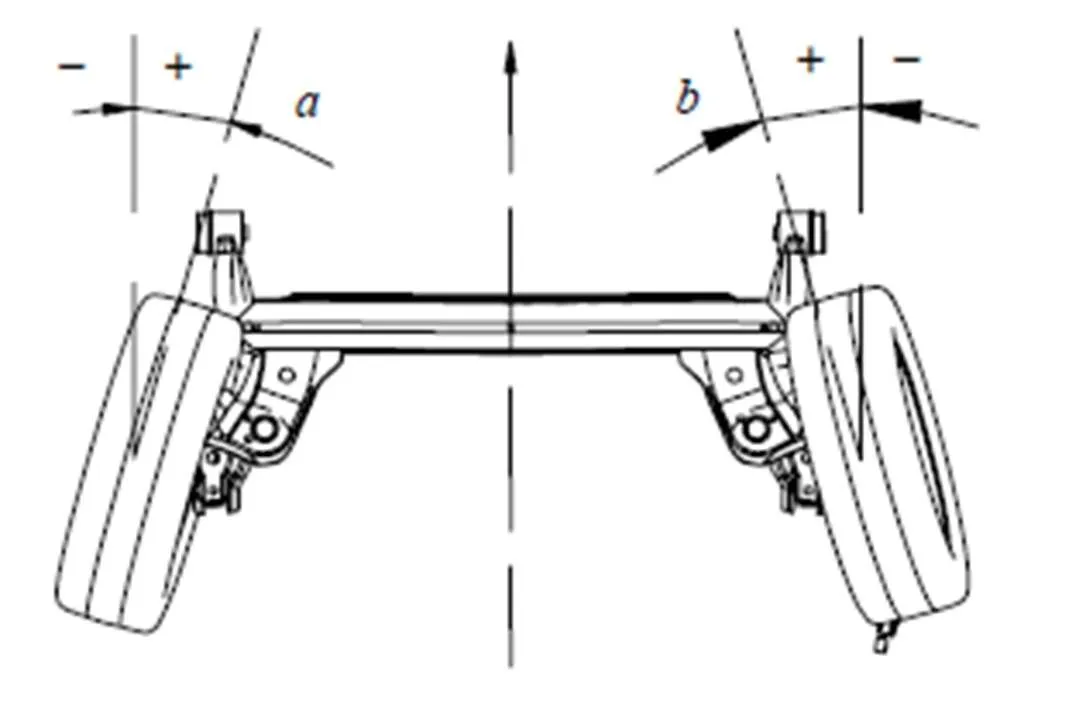

静态前束角是指在静止的汽车上(参考状态下)汽车纵向中心平面与车轮中心平面和地面的交线之间的角度。如果车轮的前部靠近汽车纵向中心平面,则前束为正值;反之则为负值[5],如图4所示。

图4 前束角示意图

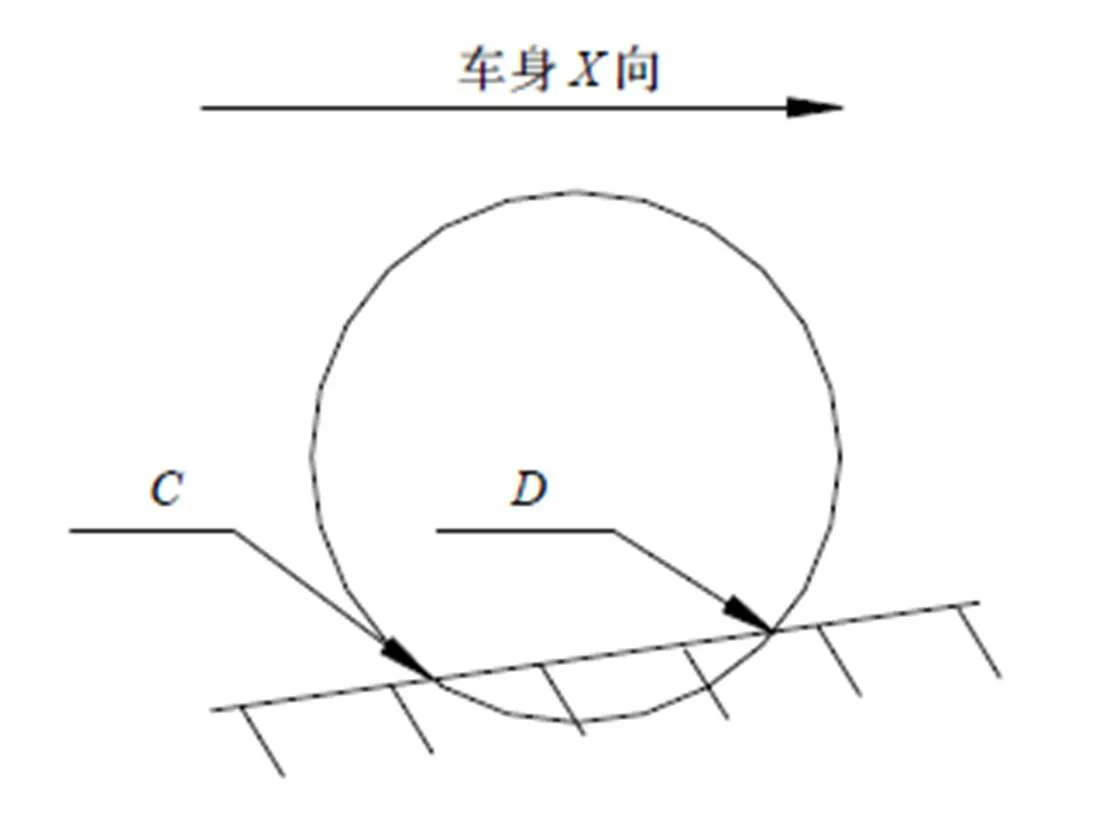

测量点的创建需要考虑整车对应的是何种载荷状态。通常主机厂以空载状态下的整车四轮定位参数要求作为调校线整车下线检查标准,因此仿真模型中的地面线也应选空载状态的线。空载地面与理论数据的面(也称0面)存在夹角,因此轮胎理论上与地面接触会产生两个接触点,如图5所示的、两点。

图5 轮胎地面接触点

2.4 推进角测量

采用软件的User-DLL测量方法,通过公式编辑器完成推进角的计算公式编辑,注意公式编辑器中单位需要更改为角度。由于选取束角的开始点和结束点不同,导致理论束角可能为正也可能为负。因此当软件推力角的理论值区域显示的角度不为0时,一种方法是修改束角起始点,另外一种方法是可以算两个角度之差时需要采用“加”的方法解决,公式如图6所示。

图6 推力角计算公式编辑

2.5 统计结果分析

后轮推进角的仿真分析结果如图7和表1所示。从图7可知,推进角偏差分布近似为正态分布。表1中统计的数据均值与理论值相同,整个数据未发生理论偏移,对应的6Sigma值为0.41°,大于目标值0.2°,超差率都为14.46%,大于评价标准5%,因此理论计算结果不满足设计目标。

2.6 几何影响因子分析

若统计分析结果不能满足设计目标时,需要对其几何因子进行分析。目的是识别出实物匹配时什么尺寸的波动会对最终的结果影响较大,为尺寸前期优化提供解决方向。表2为推进角的Geo Factor报告。从表中可知,扭力梁的四个特征的公差在整个公差累积贡献率排名中在居于前列,因此可以得出扭力梁是推进角这个参数对应的关键零部件。贡献率排在前两位的公差为扭力梁左、右两侧的联轴器安装面面轮廓度,贡献率都为32.84%,由此可以得出以上两个尺寸应该作为扭力梁的关键特性,即KPC。G Factor值是尺寸链公差放大缩小的系数,整个报告G Factor最大值为0.5,让尺寸链环的公差值缩小一半,降低其在整个公差累积的贡献率。由于G Factor即几何影响因子减小可知优化后的定位系统稳定性更优。

图7 推进角公差偏差范围

表1 推进角分析结果

3 方案优化

若偏差分析的结果不能满足设计目标时,就需要对整个尺寸链进行尺寸优化。一般是选择公差贡献排在前3位的尺寸链进行优化。针对此案例表2的数值体现信息,优化排在前两位公差效果会最为明显。根据相关工程师调研反馈:扭力梁的精度可提升到0.2°。按照以上公差输入,重新计算6Sigma值可从0.41°优化到0.34°,超差率为8.06%,但仍然不能满足超出率小于5%的目标。

排在贡献率第3、4位的为扭力梁安装定位孔的位置度。理论上分析,此案例的基准发生转换,增加了尺寸链环。若将测量基准和装配基准统一为图2中的、孔,此装配尺寸链环的公差就变为“0”。在方案一、二同时实施条件下,软件重新分析结果为:6Sigma值为0.32°,超差率5.46%,与目标值只有0.46%的差距。

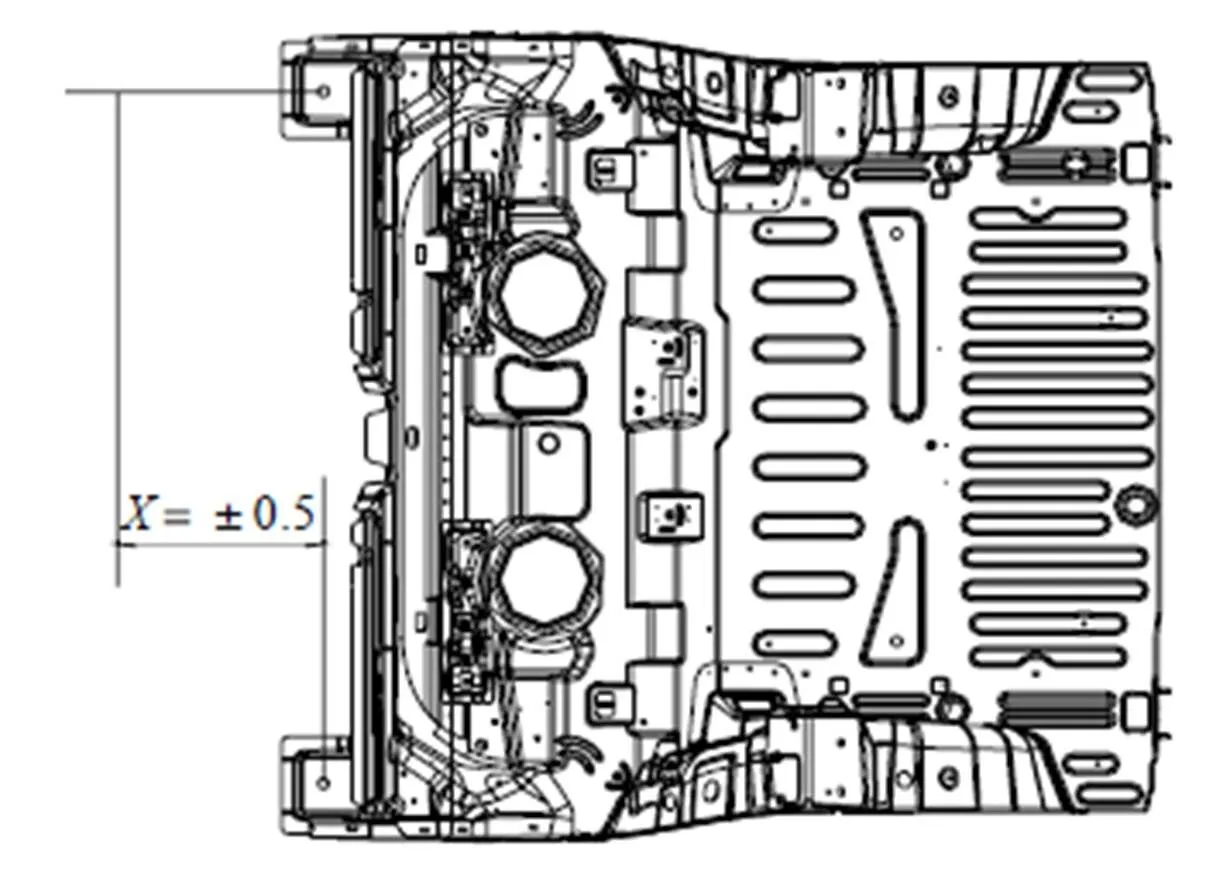

贡献率第5位的公差为白车身的扭力梁工装定位孔位置度公差,公差为2.0 mm。若提高相对整车基准的公差要求,制造的成本会成倍增加。如果“打断”此链环与整车基准的公差要求,提高相对后地板局部基准体系下的±0.5 mm的向尺寸要求,经济性相对较好,并且公差更容易保证。在模型中,通过增加两个扭力梁工装定位孔的相对尺寸公差要求,如图8所示。在方案一、二和三都实施的条件下,6Sigma值为0.30°,超差率4.48%,满足超差率小于5%尺寸目标。

以上三种方案优化效果对比结果如表3所示。在最终确优化方案选定时,可对超差率降低的百分比与开发成本增加量进行对比,保证优化方案的经济性。

表2 推进角GeoFactor报告

表3 优化方案效果对照表

图8 车身扭力梁定位孔X向尺寸要求

4 结语

本文针对扭力梁悬架系统下的推进角偏差能否满足设计目标为研究对象,介绍如何利用三维仿真软件创建推进角仿真模型。建模过程中,研究尝试了以变量角度(束角)函数定义目标角度(推进角)计算角度偏差的方法,并在软件定义推进角时提出了两种编辑方式,通过区别计算方式来避免结果失真,供类似分析对象仿真建模参考。

此研究模型通过分析识别出推进角偏差的主要干系零件扭力梁,主要尺寸链环为扭力梁上的联结器安装面向角度公差。通过多维优化措施的尝试,理论上验证了目标超差率得到改善并满足要求。

[1]潘斌,马俊,钱立军. 推进角影响下的汽车外倾角和前束值匹配计算的研究[J]. 现代制造工程,2016(4):64-68.

[2]胡志敏,黄美发,钟艳如,等. 基于尺寸链图形理论的公差计算方法[J]. 机械设计与制造,2007(12):106-108.

[3]阎艳,余美琼,等. 平面尺寸链公差分析算法研究[J]. 北京理工大学学报,2011,31(7):800-802.

[4]王镝. 基于尺寸工程的轿车行李箱盖总成与尾灯装配偏差分析[J]. 汽车技术,2004(2):33-36.

[5]耶尔森·赖姆帕尔,著. 张洪欣,余卓平,译. 汽车底盘基础[M].北京:科学普及出版社,1992.

Deviation Analysis of Torsion Beam Thrust Angular

FENG Yongxian,MA Junjie,FANG Wentao

( Borgward Automotive (China)Co., Ltd., Beijing 100102, China )

When deviation of automobile torsion beam thrust angular is more than tolerance, the vehicle’s direction deflect in running. For analyze deviation of vehicle torsion beam thrust angular, the virtual simulation technology was used to build model, which was analyzed dimensional chains. In process of building model, the angle (toe angle) function define the target angle (thrust angular) which was used in deviation analysis. Two editing programs were used in analysis of thrust angular, so the simulation result is less error. The analysis shows angle of torsion beam coupling mounting plane withplane is main effect factor. According to this analysis, high deviation of dimensional chains were corrected, the target which failure rate is less than 5% is realized.

thrust angular;torsion beam;deviation analysis

U461.4

A

10.3969/j.issn.1006-0316.2018.01.009

1006-0316 (2018) 01-0042-05

2017-03-14

冯勇先(1982-),男,四川成都人,本科,工程师,主要研究方向为整车尺寸工程。