橡胶轮胎加工设备酸洗除锈技术

王超群

(三角轮胎股份有限公司,山东 威海 264200)

轮胎橡胶在加工过程中,过高的温度会造成胶料性能的改变,因此,需要大量冷却水对橡胶设备部件进行换热。换热的同时,含有杂质的冷却水会对设备、管线产生腐蚀和结垢。需要散热的设备结垢后,影响传热,进而影响胶料加工质量。结垢会诱发设备金属表面产生垢下腐蚀,并且随传热效率降低,金属温度升高加剧。为了减少设备结垢腐蚀,除了对冷却水水质进行处理外,每年必须进行一次全面的设备酸洗除垢、除锈工作。本文重点介绍轮胎橡胶加工设备的酸洗除锈技术。

1 污垢成分

轮胎橡胶加工企业使用的冷却水一般是生产用循环水,其中的有机物在管道和设备通道部位结晶沉淀,与橡胶设备金属表面牢固的黏结在一起,分为水垢和腐蚀产物。

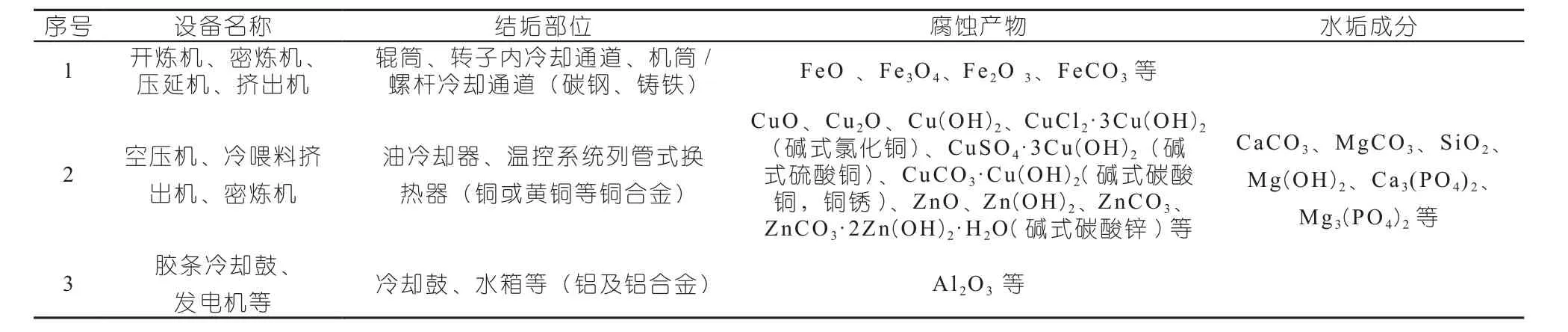

水垢中含有钙、镁、钠、钾等元素的硅酸盐、碳酸盐,以碳酸钙居多,污垢呈白色片状,还有硫酸钙、磷酸钙、二氧化硅、氢氧化镁等。污垢成分中钙、镁离子以外的金属离子常被统称为腐蚀产物,含有热交换面的腐蚀产物,使用钢铁的是铁的氧化物,含二氧化碳腐蚀的会产生碳酸(亚)铁;使用铜或铜合金可生成铜的氧化物与铜的氯化物,黄铜是使用最广泛的换热材料,它常以脱除锌元素的形式腐蚀,生成锌的氧化物,或以碳酸盐的形式出现。橡胶设备污垢成分见表 1。

表1中,碳钢设备部件的主要腐蚀产物为铁的氧化物,垢呈粉红色或红褐色;黄铜是以锌为主要合金元素的铜合金,锌含量可达到39%,污垢中常有锌的氧化物,有时以碳酸盐的形式存在,形成炉甘石;铝及铝合金的腐蚀产物主要是氧化铝。

2 酸洗除垢除锈

为了除去水垢及腐蚀产物,对橡胶设备常用盐酸、硫酸、磷酸、氢氟酸和氢氧化钠进行酸洗和碱洗,其反应机理如下。

2.1 盐酸

盐酸不仅和水垢起反应,还深入垢中和内层的腐蚀产物起溶解反应,盐酸酸洗过程反应激烈,通常在1~2 h清洗完成。

(1)盐酸用于清洗水垢时(主要成分为钙、镁的碳酸盐),主要是对垢的溶解:

(2)当垢中含有镁的成分时:

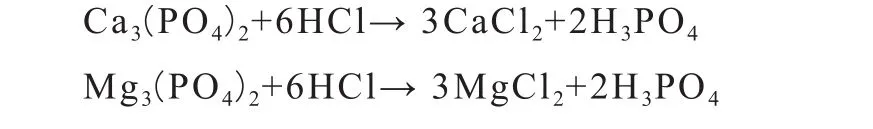

(3)当水垢中含有磷酸盐,也可溶解于盐酸:

磷酸盐溶解时必须要保持足够的酸度和较高的温度,反应平衡关系才向右进行。

(4)当水垢中含有铜铁垢,盐酸也是良好的溶解剂:

表1 橡胶轮胎加工设备污垢成分

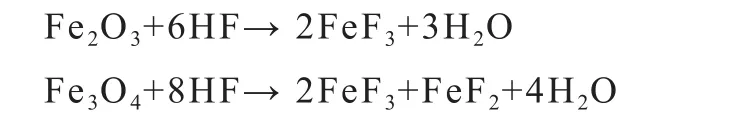

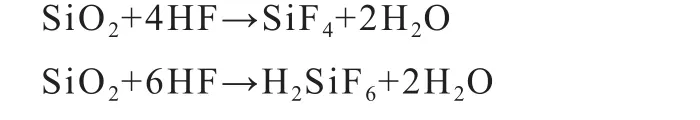

2.2 氢氟酸

氢氟酸溶解铁的氧化物的能力远远高于盐酸,因为氢氟酸不仅是酸溶,还能形成络合物:

氢氟酸对硅垢有较强的清洗络合能力:

由于氢氟酸对铁的氧化物溶解较强,所以在用盐酸清洗时,常常加入少量氢氟酸助溶,既可快速清洗铁的氧化物,又可清洗络合垢中硅酸盐。

2.3 硫酸、硝酸、磷酸

硫酸浓度在10%~25%时,反应时间最短,低于或高于此浓度,所需反应时间变长,较浓的硫酸具有氧化性,对氧化皮、铁锈的溶解能力极弱,极浓的硫酸可使钢铁表面钝化。硫酸酸洗除垢可在加热状态下进行,若提升除垢速度,一般加热50~70℃。

硝酸对钢铁有钝化作用,可用作不锈钢材质除垢剂。硫酸、硝酸与碳酸盐垢、磷酸盐垢以及铁铜垢的反应也可列出相关反应式,这里不再一一写出。磷酸不单独用于设备的酸洗,可与其他强酸配成混合酸进行酸洗。

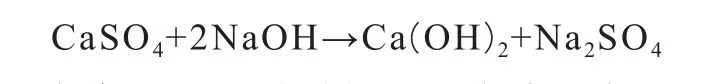

2.4 碱洗

在轮胎橡胶设备的冷却通道内,可产生硫酸钙、硫酸铜等硫酸盐。其中硫酸钙是一种强酸盐,不能用强酸清洗,用火碱处理,其机理如下:

氢氧化钠对硫酸钙垢既有溶解作用,又有剥蚀作用。对于碳酸钙和硫酸钙混合垢,使用酸和碱交替处理,先用10%盐酸处理,用清水洗净,再用20%氢氧化钠处理,除垢效果较好。

2.5 酸洗缓蚀剂

橡胶轮胎设备酸洗过程中,各种酸与水垢或腐蚀产物的化学反应,还有一些反应不希望发生,如:

因此,为防止酸对金属基体造成腐蚀,酸洗的同时需在酸中加缓蚀剂。缓蚀剂往往以薄膜形式吸附于金属表面或在金属表面形成保护膜,酸洗后必须清洗。常用的有硫酸中的硫脲、苯胺等,盐酸中的乌洛托品、若丁、胺类等。

关于酸洗液的选择,对应表1,参照表2进行。

表2 设备酸洗分类

3 酸洗设备

轮胎橡胶加工设备酸洗技术通常采用在线循环酸洗,存在操作简单、酸洗效果好、无污染等优点,目前得以广泛应用。其酸洗设备包括:

(1)酸洗槽1个,普通钢板焊接或耐酸塑料,容积为所酸洗回路容积的3~5倍,需安装过滤装置;

(2)耐酸泵1台,可选用氟塑料离心泵,电机采用单相或三相均可,功率4 kW左右,流量根据管路内酸液流速V≥0.25 m/s计算确定,扬程50 m;

(3)废液处理槽1个,容积为酸洗槽的4倍左右,内

部设置压缩空气搅拌装置;

(4)醋酸分配管1组,带若干耐酸阀门;

(5)回酸分配管1组,带若干耐酸阀门;

(6)压力表1只,规格0.1~1 MPa;

(7)耐酸胶管及其他管件若干,根据现场情况配装设备酸洗管路;

(8)电源、水源、干燥压缩空气源0.5~0.7 MPa。

酸洗设备布局图见图1。

图1 设备酸洗工作原理图

4 应用实例

4.1 开炼机、压延机辊筒盐酸酸洗

其工艺条件见表3。

设备酸洗后,冷却通道表面含有大量氯根,对设备造成腐蚀,要用水冲洗干净再用碱中和,最后用水冲洗,PH值控制在7左右呈中性。

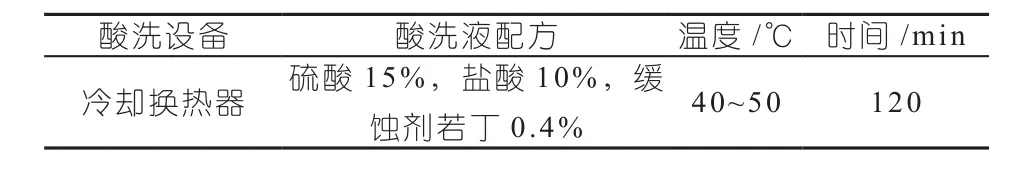

4.2 SA250-T螺杆空压机冷却器酸洗

其工艺条件见表4。

常温浸泡2 h,表面呈灰白色,然后用70~80℃热水冲洗,用0.1%的NaOH中和并使金属表面钝化,常温下保持4 h。

酸洗过程中,关注酸洗温度,盐酸酸洗过程中温度不高于30~40℃,盐酸挥发性强,形成酸雾,同时腐蚀设备;酸液中铁盐含量增加,酸洗效率下降。硫酸酸洗液中铁盐含量不超过300 g/L,主要成分FeSO4;盐酸中铁盐含量不超过350 g/L ,主要成分是FeCl2。

5 废液处理

酸洗废液中含有洗涤时溶入的钙、镁、铁、铜等离子,有过量的酸。若选用的乌洛托品等无害缓蚀剂废液,经中和后排放,碳酸盐垢酸洗属于此类;若铁铜垢中铜的含量较高,一定要监控铜离子含量,若超过标准含量0.1 mg/L,中和酸洗废液时,先使PH值高于10,此时,铜 离 子 将 以 氢 氧 化 铜 的 形 式 沉 淀 下 来 ,再用酸中和至PH值9以下,排放液PH值不低于8。如果采取酸洗前的碱处理及酸洗后碱液钝化处理工序,可将两部分酸洗废液相混合,再视PH值补充中和剂。

表3 辊筒盐酸酸洗实例

表4 冷却器酸洗实例

6 结语

轮胎橡胶加工设备循环水除垢、除锈技术经过数十年的发展不断完善,其除垢、除锈效果的好坏直接关系到设备冷却系统工作的可靠性。保持设备冷却通道的清洁度、较高的换热效率,才是保证设备高效、优质运行,满足工艺技术要求的关键。

[1] 高元成.酸洗除锈技术[J].表面技术,1990(2):44.

[2] 窦照英.实用化学清洗技术(第二版)[M].化学工业出版社,2001.