不同发泡剂对橡胶发泡行为的影响

卢云丽

(中国石油天然气股份有限公司长庆油田分公司第二采气厂, 陕西 榆林 718100)

橡胶发泡是指用特定的发泡剂处理橡胶从而使橡胶具有特征性能的处理手段[1]。发泡橡胶具有密度小、节省原料、隔热保温、吸收冲击载荷等特性,被广泛应用于包装、建筑、汽车和轻工等相关领域[2]。发泡橡胶的质量不仅与助剂含量、工艺参数有关,还直接与发泡剂种类及其含量有关。在生产中,常用的发泡剂有AC、OBSH等。由于发泡剂的使用种类和含量不同,会使发泡橡胶存在各种缺陷,这些缺陷的存在,将严重影响橡胶发泡材料的各种性能,也就直接影响发泡材料的使用范围[3]。因此,不管是理论上还是生产实际中,找出合适发泡材料生产过程中所必需的发泡剂种类及其含量,并降低生产成本是很有必要的。

本文研究不同发泡剂对橡胶的发泡行为的影响。在实验过程中,我们固定工艺参数(主要是发泡时间和温度,通过改变所加入的发泡剂种类(AC、OBSH)及含量制取发泡试样,然后对其发泡行为进行测试,分析发泡剂对发泡橡胶发泡行为的影响规律,以便找出适合的发泡剂种类及其含量,降低生产成本。

1 实验部分

1.1 主要原料

1#标准天然胶(SCR),工业级,西双版纳南博有限责任公司;白陶土,工业级,广州化学试剂厂;促进剂TT,化学纯,广州化学试剂厂;发泡剂AC,分析纯, 宜宾天原化工厂;发泡剂OBSH,化学纯,广州金昌盛科技有限公司;ZnO,工业级,广州化学试剂厂;硫磺,工业级,广州化学试剂厂。

1.2 主要仪器

JX(S)K-160型开放式炼胶机,上海机械一厂;QLB-D350×350×2-0.25MN型平板硫化机,上海第一橡胶机械厂;M2000-FAN型发泡橡胶无转子硫变仪,高铁科技股份有限公司;WTD-0.5型冲击弹性试验机,江都市新真威试验机械有限责任公司;DXLL-5000型拉力试验机,上海登杰机械有限公司;LX-A型邵氏橡胶硬度计,上海六菱仪器厂。

1.3 样品制备

样品制备分以下步骤进行:

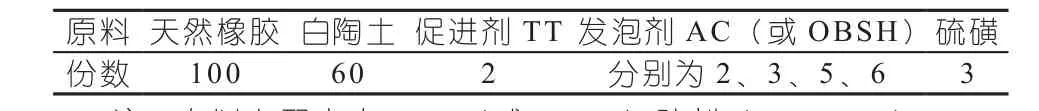

(1)将成块的天然橡胶切下,按一定比例(见表1)与白陶土加入密炼机炼机中混炼5min;

(2)称取ZnO、SA、TT(2份)、S,按先后顺序加入密炼机中进行混炼约5min(第一次混炼由于混炼室温度较低,可根据室温适当延长混炼时间);

(3)调整开炼机两辊间距为5mm,将密炼完成后的橡胶在开炼机上再次进行混炼,直到表面看上去比较光滑为止;

(4)开炼完成后,从开炼机上取下样品,并写上标签;

(5)重复 2~4步骤,混炼 3、4、5、6份 AC含量及2、3、4、5、6份OBSH含量的样品;

(6)将试样分2组(A、B)分别在150℃恒温下硫化与发泡10 min,A组测试发泡速率与硫化速率,B组测试其他发泡行为与力学性能。

1.4 性能测定

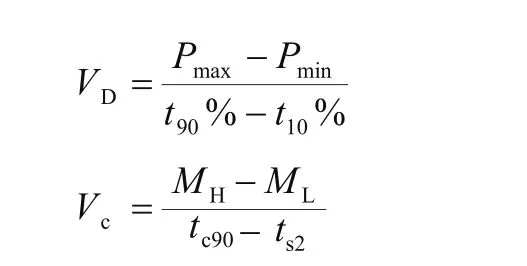

(1)测定发泡特性与硫化特性:将A组试样冲切成适当大小的圆形状,放在M2000-FAN发泡橡胶无转子硫变仪上以150℃恒温硫化并发泡10 min,在测试过程中,系统会自动绘出其发泡曲线与硫化曲线,并自动记录测试过程的各项数据变化值,我们可根据下式计算其发泡速率和硫化速率。

表1 发泡剂AC(OBSH)不同含量配方

(2)发泡B组试样:将B组试样切成适当大小的方形,并放在XLB-D350×350×2平板硫化仪上用150℃进行硫化与发泡10 min,为后继发泡行为测试及力学性能的测试做准备。

(3)观察泡孔质量:将发泡后的B组试样放在XTL-550E厚度测量型工业显微镜观察泡孔质量,并画出泡孔模形,按下式分别计算出泡孔平均直径、泡孔密度、泡孔直径标准差。并拍下电镜照片,以便分析其泡孔结构。

以上三式中,D为泡孔平均直径(μm);Di为每个泡孔的直径 (μm);Vf发泡倍率 ;ρ、ρf分别为未发泡材料和发泡材料的密度(g/cm3);ρc是泡孔密度(单位体积中的泡孔数)(cells/cm3);n是SEM照片中所测量面积A中的泡孔数,M是放大倍数,A是SEM 照片中所测量的面积(cm3);Sd是泡孔直径标准差 (μm)。

(4)测定表观密度:打开XS-205电子分析天平,清零后将切成小块的B组试样放在盘中,等数据稳定后按OK键,测出其质量,然后将试样从盘中取出放在水中的篮中,等数据稳定后按OK键,天平就会自动算出试样的表观密度,每个试样测3次,最后求平均值。

2 结果与讨论

2.1 不同发泡剂对橡胶发泡质量的影响

图1是不同发泡剂对发泡橡胶泡孔直径、泡孔密度、泡孔尺寸分布及表观密度的影响。可以看出,含OBSH发泡剂的发泡橡胶的泡孔直径、泡孔尺寸分布、表观密度都比含AC发泡剂的发泡橡胶小,且泡孔直径、泡孔尺寸分布在含量为4份时有最小值,材料的表观密度在3、5份时相当,都较小,但与4份时相差不大。而对于泡孔密度而言,含OBSH的发泡橡胶泡孔密度较大,在5份时最大,4份时最小,其值为5×106/cm3左右。总的来讲,含OBSH发泡剂的发泡橡胶泡孔质量较含AC发泡剂的发泡橡胶好,在3份时较佳。其主要机理是含不同发泡剂的发泡橡胶在发泡过程中的发泡过程与橡胶硫化过程匹配问题。

图2是含不同发泡剂橡胶的发泡曲线与硫化曲线,表2~表5是不同含量AC与OBSH的发泡橡胶在发泡过程中的相关数据。从表中可知,含3份AC发泡剂的天然橡胶焦烧时间为1.32 min,而其正硫化时间为1.27 min,也就是说含AC发泡剂的发泡橡胶硫化时间相对滞后,在发泡剂分解完成后才开始硫化。由于含AC发泡剂的发泡橡胶硫化时间相对滞后,橡胶在硫化前期就发泡,这就导致了橡胶在发泡过程中的黏度不够,发泡阻力较小,从而致使发泡过程中泡孔不断长大,从而形成孔壁较弱,大泡或开孔结构,引起泡孔直径增大,泡孔尺寸分布不均匀,泡孔密度过大等一系列的发泡问题。而含OBSH发泡剂的发泡橡胶,其含量为3份时焦烧时间为0.55 min,t10为0.08 min,t90为0.57 min。也就是说含3份OBSH 的天然橡胶在热硫化中期发泡,胶料已有足够程度的交联,黏度较高,孔壁较强,易于产生闭孔海绵。最终使含AC发泡剂的发泡橡胶泡孔质量较含OBSH的发泡橡胶低。

表2 发泡剂AC不同含量的发泡曲线

表3 发泡剂OBSH不同含量的发泡曲线

图1 不同发泡剂对发泡橡胶材料发泡行为的影响

图2 含不同发泡剂橡胶的发泡曲线与硫化曲线

表4 不同含量AC发泡剂的硫化曲线

表5 不同含量OBSH发泡剂的硫化曲线

2.2 不同发泡剂对发泡橡胶泡孔结构的影响

图3是促进剂AC和促进剂OBSH不同含量下的天然橡胶在相同发泡工艺下得到的发泡材料的微观照片,可以看出,发泡材料的泡孔呈现为变形的圆形或椭圆形,AC发泡剂的泡孔较大,泡孔直径随着AC含量的增加先增大而后逐渐变小,AC含量小于3份时,泡孔直径较大,大小不均匀,泡壁较薄,泡孔间距小,尤其在AC为3份时,部分泡孔不具备完整的泡壁,存在空洞,泡孔呈镶嵌状态,表明此时所值得的材料以开孔结构为主的发泡材料。当AC含量超过3份时,泡孔直径呈现变小趋势,泡壁变化,泡孔间距变大。使用OBSH发泡剂的发泡材料,泡孔均为闭合的圆形结构,其泡孔直径均比AC的小,大小均匀,泡壁适中,泡孔间距较小,这表明所制得的材料为闭孔结构发泡材料。综上所述,含OBSH发泡剂的发泡橡胶泡孔较小,比较均匀,泡孔结构较好。这样都是由于含OBSH的发泡橡胶发泡曲线与硫化曲线匹配较好(如图2)所致。

图3 发泡剂AC、OBSH不同含量的微观照片

3 结论

(1)与含AC发泡剂的发泡橡胶比,含OBSH发泡剂发橡胶在发泡过程中发泡曲线与硫化曲线匹配较好。

(2)含OBSH的发泡橡胶泡孔直径小、泡孔尺寸分部均匀、表面密度小、泡孔密度合适,总的来说,泡孔质量好较好,且在含量为3份时较佳。

(3)含OBSH的发泡橡胶泡孔结构较含AC发泡剂的发泡橡胶泡孔结构好。当含量为3份时较佳。

[1] 马遥.天然橡胶发泡材料的制备和结构性能的研究[D].上海:上海交通大学,2007.

[2] 马遥.天然橡胶发泡材料的压缩行为与能量吸收特性[J].合成橡胶工业,2007,30(6):436~439.

[3] 吴其晔,闫业海,张振华,等.EPDM 发泡过程中硫化、发泡速度匹配问题的探讨[J]. 青岛化工学院学报,2000,6(2):100~104.