一种用于轻度混合动力汽车的高效双向DC/DC的研制

徐 波,刘 军,朱润卿

(上海电机学院电气学院,上海200240)

为了应对环境污染,减少汽车尾气排放,混合动力汽车应运而生。与传统的400 V混动系统不同,48 V轻混系统可以使用价格略低的零部件,且能提高燃油经济性,减少二氧化碳排放量。48 V轻混系统属于启停技术与高压混合动力之间的折中解决方案。高压混合动力系统需要大功率电机及大容量电池,成本较高,需要更多的研发投入和周期;12 V启停系统的减排及节油效果则不明显。在这种情况下,处于中间状态的48 V引起了汽车制造商和零部件供应商的关注[1]。

为了提高系统兼容性,降低推广难度,现在业界提出的主流方案都是12 V+48 V的方案。相比直接上48 V或者混动,更容易实现,主要表现在以下3个方面:

(1)技术简单:全混合动力技术采用高电压,发动机和电动机切换控制难度大,“12+48 V”技术只有在原有电气系统增加一个48 V网络,对整车改造小,更新周期短;

(2)技术成本低:全混合动力技术要比同级别传统能源车成本高出40%,相对“12+48 V”技术成本过于高昂;

(3)技术承接性好:“12+48 V”技术只是在现有的12 V系统上增加48 V网络,能够继续应用现有成熟的12 V网络技术,而其发展方向又与未来的纯电动和全混合动力技术一致。

目前,很多主流欧洲车企都有自己的48 V产品计划了,国内对48 V的研究也很热门,比亚迪和五菱都在这上面大力投入。因此对该系统中核心部件,双向DC/DC变换器的研制很有必要。

图1 12+48 V轻混系统Fig.1 Schemetic 12+48 V mild-hybrid system

1 变换器的设计策略

12+48 V系统的方案如图1所示,系统中包括48 V锂电池、双向DC/DC、12 V铅酸电池、电机等,双向DC/DC接在48 V直流端与12 V直流端之间,实现能量的双向流动。

由于电助力转向、电动涡轮增压器、车载空调系统等负载接到了48 V侧,能够实现能量回收、加速辅助、混合动力式启动、带档停机、起/停滑行等功能,显著减少CO2的排放量。

本文双向DC/DC的设计过程如下:

(1)变换器技术参数的制定;

(2)根据技术参数设计相应的主电路拓扑结构,选择功能芯片,完成硬件电路的设计,绘制原理图和PCB图;

(3)根据原理图、PCB制作实验样机,测试实验波形,验证是否符合要求。

1.1 变换器的技术参数

综合考虑电源的体积、系统的效率、控制精度及器件耐压等,选取工作频率fsw=110 kHz。输入电压Vin,max=50 V(Vin,normal=48 V);输出电压Vo=12 V;输出电流Iomax,dc=100 A;变换器总体效率大于90%,满载时效率大于95%。

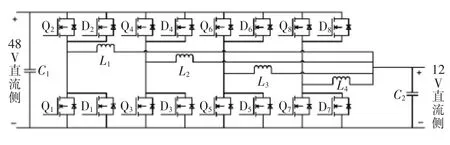

1.2 变换器的拓扑结构及原理

本文设计出一种基于4相交错并联的半桥Buck/Boost拓扑结构、峰值电流控制(CPM)的、带同步整流技术的高效双向DC/DC变换器,其拓扑结构如图2所示。该拓扑结构特别适用于低电压、大电流的场合。与同等功率级的常见双向DC/DC变换器相比,由于没有高频变压器,其结构较简单,采用的元器件相对较少,可以满足电动汽车对于安装体积和成本的要求[2]。

图2 4相交错并联双向Buck/Boost DC-DC变换器Fig.2 Four-phase interleaved bi-directional Buck/Boost converter DC-DC

同步整流原理是利用导通电阻极低的功率MOSFET来替代整流二极管从而达到降低整流损耗,在低压大电流的DC/DC变换器中对效率的提高会带来突破性的进展[3]。首先对单相Buck/Boost同步整流式双向DC/DC变换器原理进行分析,如图3所示。变换器有以下2种工作模式。

图3 同步整流式双向DC/DC变换器原理Fig.3 Schematic diagram of synchronous rectifier bi-directional DC/DC converter

(1)正向Buck模式

正向Buck模式下,MOSFET Q1、Q2处于开关状态,且Q1和Q2互补导通。其等效电路如图4所示。在工作状态1时,MOSFET Q2开通,Q1关断,能量经Q2和电感L1从48 V直流侧流向12 V直流侧;在工作状态2时,MOSFET Q1开通,Q2关断,负载电流经Q1续流。假设开关管Q2的占空比为D2,此时同步整流式双向DC/DC变换器的降压比AV=D2。

(2)反向Boost模式

反向Boost模式下,MOSFET Q1、Q2处于开关状态,且Q1和Q2互补导通。其等效电路如图5所示。在工作状态1时,MOSFET Q1开通,Q2关断,12 V直流侧给电感L1充电;在工作状态2时,MOSFET Q2开通,Q1关断,12 V直流侧和电感L1同时给48 V直流侧提供能量。假设开关管Q1的占空比为D1,此时同步整流式双向DC/DC变换器的升压比为

由于单个功率MOSFET的额定电流往往不能满足大功率变换器的要求,所以采用2个MOSFET并联的结构;为了进一步减少单个功率开关器件承担的电流,和减小输出电流的纹波,可以通过对电路进行多重化并联的方法解决上述问题[4]。本文采用4相交错并联的拓扑结构,其拓扑结构相当于2个同步整流式双向DC/DC变换器的输入输出并联在一起,每一相的工作原理与同步整流式双向DC/ DC变换器的工作原理一样,只是4相相对应的开关管之间的相位相差1/4个周期。

图4 正向Buck模式Fig.4 Forward Buck mode

图5 反向Boost模式Fig.5 Reverse Boost mode

1.3 带补偿网络的峰值电流控制

开关电源按控制类型分类可以分为电压控制型和电流控制型,电流控制型按照采样信号的不同又可分为平均电流控制和峰值电流控制。而峰值电流控制相较于平均电流控制,具有良好的动态特性[5]。图6为带补偿网络的峰值电流控制电路原理,采用双环控制,即电压外环,电流内环。在电流环路中注入了斜坡信号Vramp,消除峰值电流控制模式在占空比D>0.5时的次谐波振荡,保证了在占空比大于50%时的电流环的稳定性[6]。电压误差放大器把基准电压与反馈电压进行比较,得到相应的电流信号,再通过C2和R3构成的补偿网络,得到输入PWM比较器负极的电压信号VC(t)。系统的开关频率由振荡器控制,在每个周期开始,振荡器发出正窄脉冲信号,此时S=1、R=0,触发器输出Q=1,开关管导通。当ILRS>Vc时,比较器翻转,此时S=0、R= 1,触发器输出Q=0,开关管截止。这种方式下,对PWM比较器所跟踪的电感电流峰值起决定作用的是VC。而VC可以通过设计补偿网络具体实现,这就为变换器工作在不同的模式提供了条件[7]。

在此双环系统中,由电压控制器的输出信号提供最大电流的限制信号,限制了最大电流,自动实习过流保护,本文选择采用峰值电流控制的双向DC/DC控制芯片LTC3871,结合外部电路完成了整个硬件电路的设计。

图6 带补偿网络的峰值电流控制电路Fig.6 Peak-current controlled circuit with compensation network

2 变换器硬件电路设计及控制

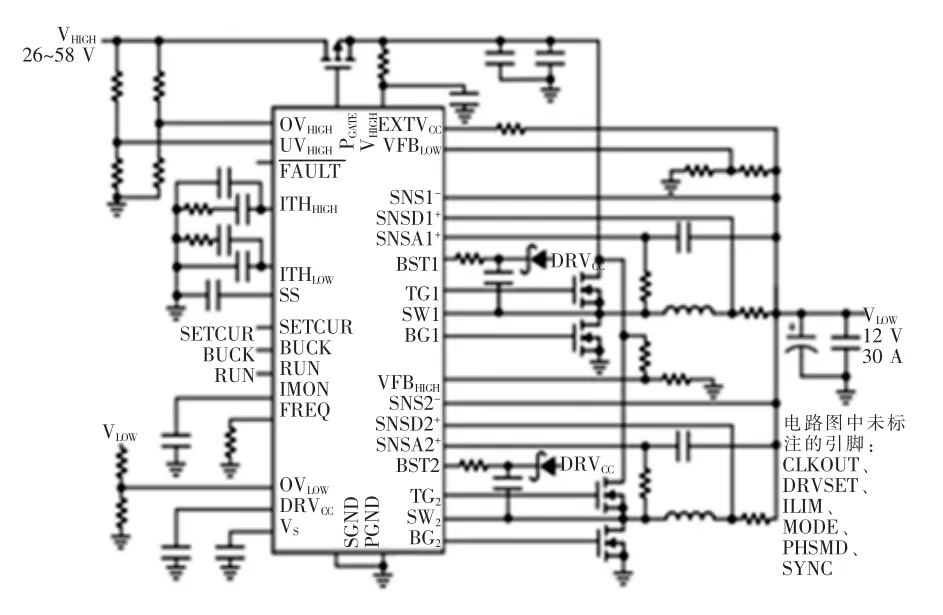

本文选择凌力尔特公司新开发的LTC3871,结合外围电路,完成对该双向DC/DC变换器的设计。

2.1 主控芯片的选择

双向DC/DC主控芯片的选择尤为重要。LTC 3871是一款既可以工作在Buck模式下、又可以工作在Boost模式下的高效控制芯片,可以根据控制信号自由切换升/降压模式。采用先进的峰值电流控制,可以选择电流连续模式或者电流断续模式,断续模式下能够阻止反向电流以保持轻载下的高效。其主要特点如下:

①允许动态地调节输入电压、输出电压和电感电流;②输入电压范围5~100 V;输出电压范围1.2~30 V;③同步整流功能可将效率提升至97%;④先进的峰值电流控制;⑤可以设置Buck模式和Boost模式下的电流限值;⑥可以进行多相/多芯片操作,最高可达12相。

LTC3871的运行原理为:芯片工作在正常Buck模式下时候,当时钟脉冲到来时,使得RS触发器置“1”,顶部MOSFET导通,当电流比较器ICMP重置触发器RS时,顶部MOSFET截止。ITHLOW管脚电压也即误差放大器EA_VLOW的输出,控制ICMP所跟踪的用来重置RS触发器的电感电流峰值。而ITHLOW管脚电压由误差放大器EA_VLOW的输出控制,EA_VLOW的输出为VFBLOW管脚的采样电压与误差放大器上的一个1.2 V的基准相比较来得到。每个周期内顶部的MOSFET和底部的MOSFET互补导通。Boost模式下类似,只是采用另一个误差放大器EV_VHIGH来控制ITHLOW管脚的电压。

2.2 芯片外围电路设计与元件参数计算

控制芯片LTC3871与外围电路的具体连接如图7所示。LTC3871外围电路设计的主要工作有:变换器工作模式的选择、多相工作模式的选择、输出电压的设计、开关频率与电感的设计、功率MOSFET和同步MOSFET的选型、输入输出电容的设计、电流检测电阻的选择等[6]。

图7 LTC3871外围电路Fig.7 Peripheral circuit of LTC3871

2.2.1 变换器工作模式的选择

LTC3871可以动态、无缝地进行Buck模式和Boost模式之间的切换,只需要将Buck引脚接到V5,变换器就可工作在Buck模式;将该引脚接地,变换器就可工作在Boost模式。这个引脚有一个内置的上拉电阻,使得该引脚处于悬浮状态时默认变换器工作在Buck模式。两个误差放大器(EA_VLOW和EA_VHIGH)分别用于Buck模式和Boost模式的输出电压的调节。当选择Buck模式时,A_VLOW工作,ITHLOW管脚的电压控制电感电流的峰值;当选择了Boost模式的时候,EA_VHIGH工作,ITHHIGH管脚的电压控制电感电流的峰值。

2.2.2 多相工作模式的选择

为适应负载需要大电流的场合,可以链连多个LTC3871,实现多相操作。可以在不增加输入输出电压纹波的基础上,大幅提高输出电流。芯片的SYNC管脚可以与另一个芯片的CLKOUT管脚相连接,实现信号同步。一个芯片最多可控制两相,通过对PHSMD引脚的设置,可实现3、4、6、8、12相操作。本设计需要实现4相操作,需要2个LTC3871链连起来,如图8所示,将第1个芯片的PHSMD引脚悬浮,第2个芯片的PHSMD管脚接地,可使得4相的相位分别为0°,180°,90°,270°。

图8 LTC3871 4相运行设置Fig.8 LTC3871 four-phase operation setting

2.2.3 输出电压设计

LTC3871可以通过对VFBHIGH引脚和VFBLOW引脚外接电阻来进行设置,如图9所示,具体关系为

式中,VLOW为输入电压。

图9 LTC3871输出电压的设计Fig.9 Output voltage of the LTC3871 design

2.2.4 开关频率与电感设计

开关频率的设置取决于FREQ引脚的电压值,由于该引脚会输出一个精确的20 μA电流,因此用户只需要在信号地与FREQ引脚之间接入一个特定值电阻,就可以设置开关频率。实际频率选择时要综合纹波电流、运行效率、元件尺寸等因素。设计时主要参考公式为

式中:IRIPPLE为电感的纹波电流;L为电感设计值;fOSC为电源的开关频率设计值。电感的纹波电流越小,电感和输出电容上的损耗就越小,输出电压的纹波就越小,但是要使得电感的纹波电流小,就需要一个体积相对较大的电感。频率也是一样,在纹波电流、纹波电压允许的范围内,低频运行可以增加效率,减少开关损耗,但是需要大电感和大电容去维持低的纹波电压,同样会增加成本。综合上述考虑,选择在信号地与FREQ引脚之间接入一个阻值为41.2 kΩ的电阻,将开关频率设置在110 kHz。

实际的输入电压最大值VHIGHmax=50 V,输入电压VLOW=12 V,开关频率fOSC=110 kHz,最大输出电流Iomax,dc=100 A,由于是4相并联,所以每相电感电流最大值为25 A。电感电流纹波取电感电流最大值的40%,所以IRIPPLE=25×40%=10 A。代入式(2)得

解得L≥8.3 μH。选取10 μH的SER2918H-103电感可满足设计要求。

2.2.5 功率MOSFET(上桥臂)和同步MOSFET(下桥臂)的选型

综合考虑,选择功率MOSFET为BSC123N08N S3G,它导通电阻RDS(ON)=12.3 mΩ,米勒电压VMILLER= 5.2 V,米勒电容CMILLER=32 pF;选择同步MOSFET为BSC042NE7NS,它的导通电阻RDS(ON)=4.2 mΩ。2个MOSFET在最大输出电流时的功率损耗分别计算为

式中:δ为RDS(ON)与温度的相关性系数,取δ=0.005/℃;DRVCC为MOSFET的门级驱动电压,取为9 V;RDR为在MOSFET米勒阈值电压下的有效驱动阻抗,近似取2 Ω即可。将以上数据代入式(4)、式(5)可计算得PMAIN=1 406 mW、PSYNC=1.05 W。

2.2.6 变换器输入、输出电容设计

电容的选择主要看承受的电压和在工作温度范围内该电容能够承受的最大电流均方根。该最大平均电流的计算公式为

由于该变换器最大功率为1.2 kW,所以,最大输入电流为25 A,代入式(6)得IRMS=10.83 A。由于LTC3871的运行频率设置在110 kHz,该运行频率还是很高的,再结合IRMS=10.83 A,选择ESR系数较低的陶瓷电容为宜。

式中:ΔIL为电感电流纹波,设计为0.2 A;ESR为选择的输出电容串联阻抗的有效值;COUT为输出电容。本文设计输出电压纹波不超过0.01 V,代入式(7),选择一个100 μF、ESR系数为0.05 Ω的输出电容,则可以满足条件

2.2.7 电流检测电阻的选择

电流检测电阻的选择根据输出电流而定,即

输出电容的选择会影响输出电压纹波,输出电压纹波的计算公式为

式中:VSENSE(MAX)为LTC3871内部电流比较器的最大检测阈值,由LIM脚的连接状态决定;IMAX为输出电流的最大值,由于4相并联,所以每相IMAX=25 A。设置时将LIM脚悬空,则VSENSE(MAX)取值范围为64~75 mV。将以上数据代入式(8),得R=3 mΩ,可满足要求。

2.3 双向控制的实现

双向DC/DC接于48 V直流侧和12 V直流侧之间,如图10所示,通过逻辑控制器与整车系统的CAN总线连接,向总线汇报两直流侧的电流、电压以及故障信号。CAN总线与整车的能量管理系统连接,通过电机的运行状态、电池的电量、以及车辆行驶的状态(油门、刹车)等综合处理,控制双向DC/DC工作模式的切换,实现能量在48 V直流侧和12 V直流侧之间的双向流动。

图10 双向DC/DC在系统中的位置Fig.10 Position of bi-directional DC/DC in the system

3 样机及测试结果分析

3.1 实验样机和实验平台

根据设计制作的实验样机及实验平台如图11所示。图(a)中,将样机与一支普通的黑色水笔放在一起,可以看出,样机的尺寸还是很小的,符合汽车电子中对尺度的要求。图11(b)中由上到下依次是:示波器、直流电源、直流负载、实验样机。

3.2 测试波形

图11 实验样机和实验平台Fig.11 Experimental prototype and platform

图12 Buck模式下的实验波形Fig.12 Experimental waveforms in Buck mode

Buck模式下实验样机的输出波形如图12所示。由图12(a)可见,当输入为48 VDC、负载电流为80 A时,变换器电压输出为12.1 VDC,电压纹波为39.8 mV,小于100 mV,输出电流均值为79.8 A,电流纹波为15.4 mA。变换器效率为95.5%,符合设计要求;从图12(b)可以看出,上下管的占空比分别为26.1%和72%,可见上下管为有死区的互补导通,为同步整流;从图12(c)可以看出,轻载时变换器工作在电流断续模式,且当电流过零时切断反向电流;重载时,变换器工作在电流连续模式。

Boost模式下实验样机输出波形如图13所示。图13(a)可知,当输入为12 VDC、负载电流为16 A时,变换器电压输出为48.2 VDC,电压纹波为34.7 mV<100 mV。输出电流均值为15.7 A,电流纹波为15.8 mA,变换器效率为96.1%,符合设计要求;从图13(b)看出,上下管的占空比分别为75.2%和24.6%,可见上下管为有死区互补导通,为同步整流。

图13 Boost模式下的实验波形Fig.13 Experimental waveforms in Boost mode

4 结语

本文首先介绍了12+48 V轻混系统,并根据该系统的特点设计了一款双向DC/DC,并制作了实验样机,通过实验验证了设计的可行性。但在控制方案的软开关等问题方面还有待深入研究。

[1]赵冬昶,王昊,禹如杰,等.48 V汽车电气系统怠速启停技术应用趋势分析[J].汽车工业研究,2015(10):41-47.

Zhao Dongchang,Wang Hao,Yu Rujie,et al.48 V automotive electrical system idle start and stop technology application trend analysis[J].Auto Industry Research,2015(10):41-47(in Chinese).

[2]Inoue S,Akagi H.A bi-directional isolated DC/DC converter as a core circuit of the next-generation mediumvoltage power conversion system[C]//2006 37th IEEE Power Electronics Specialists Conference,PESC'06.Jeju,South Korea.IEEE, 2006:1-7.

[3]Jain M,Jain P K,Daniele M.Analysis of a bi-directional DC-DC converter topology for low power application[C]// IEEE 1997 Canadian Conference on Electrical and Computer Engineering.Engineering Innovation:Voyage of Discovery,1997(2):548-551.

[4]万晓凤,谌新,余运俊.基于滑模变结构控制的级联式双向DC/DC变换器[J].电源学报,2014,12(5):97-104.

Wan Xiaofeng,Chen Xin,Yu Yunjun.Cascading bidirectional DC/DC converter based on sliding mode variable structure control[J].Journal of Power Supply,2014,12(5):97-104(in Chinese).

[5]Wang Kunrong,Zhu Lizhi,Qu Dayu,et al.Design,implementation,and experimental results of bi-directional fullbridge DC/DC converter with unified soft-switching scheme and soft-starting capability[J].2000 IEEE 31st Annual Power Electronics Specialists Conference,2000(2):1058-1063.

[6]Hamasaki S I,Mukai R,Tsuji M.Control of power leveling unit with super capacitor using bidirectional buck/boost DC/ DC converter[C]//2012 International Conference on Renewable Energy Research and Applications.IEEE,2012:1-6.

[7]Du Yu,Zhou Xiaohu,Bai Sanzhong,et al.Review of non-isolated bi-directional DC-DC converters for plug-in hybrid electric vehicle charge station application at municipal parking decks[C]//2010 Twenty-fifth Annual IEEE Applied Power ElectronicsConferenceandExposition.IEEE,2010:1145-1151.