广义S变换钢材拉伸损伤声发射评价方法

龙小江黄丽霞何才厚李秋锋王 磊卢 超尤立华

(1.无损检测技术教育部重点实验室(南昌航空大学),江西 南昌 330063;2.江西省特种设备检验检测研究院鹰潭分院,江西 鹰潭 335000;3.西南油气田分公司安全环保与技术监督研究院,四川 成都 610051)

0 引 言

随着工业生产的快速发展,钢材已是应用最广泛的材料之一,成为社会生产所需的基本原料。在钢材结构使用过程中,由于钢材损伤失效将会导致一系列的严重事故,而目前常规无损检测方法如超声、磁粉、涡流、渗透和射线检测等,都属于静态检测方法,通常是在停工状态下检测,因此仅适用于钢材结构的静态缺陷检测,而很难实现钢材损伤过程中危害的动态监测[1-2]。

声发射技术作为一种新兴的动态无损检测技术,具有对材料外形要求不高、不需要停产、检测效率高等许多优点,现已被广泛应用于材料化工、核电工业、压力容器、石油石化、航空航天等多个领域[3-6]。声发射检测技术是结构在受到载荷或外力作用下,结构内部损伤声源处发出弹性波,即声发射信号,通过分布在监测区域的传感器接收声发射信号,并对声发射信号进行分析和处理,实现对结构损伤评价的一种检测方法。根据该检测方法的特点,可实现钢材损伤过程的实时监测,及时准确地发现损伤声源的位置以及评价结构损伤程度,因此可以很大程度地减少工业中钢材产品在使用过程中的各种事故和损失[7-8]。

在材料的声发射检测中,声发射源定位和材料损伤活性及寿命评价是研究的重要方面。目前在材料声发射源的定位上,国内外研究人员开展了许多系统的研究工作,并取得了一些重要的研究成果,逐步形成检测标准[9-11]。但是在材料寿命评价方面,仍没有形成系统性的成果,还处于实验室研究阶段。在钢材寿命评价方面,需要在材料损伤过程中对损伤各个阶段信号的声发射特征进行分析,总结出各个阶段声发射信号的本质区别,从而通过声发射信号特征判断材料损伤阶段,实现对材料后期寿命的评价。

材料拉伸实验是一项材料力学基础实验,可以通过载荷曲线反映处材料塑性变形到断裂过程的各个力学行为阶段,而各力学行为阶段实质是对应着材料的不同损伤阶段[12-13]。因此本次通过钢材拉伸实验,采集钢材拉伸损伤过程中各个力学行为阶段的声发射信号,通过广义S变换对检测信号处理,研究材料不同损伤阶段的声发射信号特征,实现通过声发射监测评价钢材损伤阶段,为钢材寿命评价提供参考依据。

1 广义S变换方法原理

现有的非平稳信号时频分析方法主要有3类,即线性、双线性和自适应分析方法。由于双线性类时频分析方法通常出现交叉项干扰,而自适应类时频分析方法算法较为复杂,运算量较大,不利于实时检测分析,因此线性类时频分析方法在实际应用中具有更大的优越性,如短时傅里叶变换(STFT)、小波变换(CWT)和 S变换(ST)等已经得到了广泛应用[14-17]。

线性类时频分析方法都具有两个共同特点:1)信号分析过程满足线性叠加性;2)时间局部性通过加窗实现。这类分析方法是从傅里叶分析发展而来的,由于傅里叶分析方法缺乏在时域和频域同时定位能力,在时域加窗处理的思想就被提出,线性类时频分析方法都有统一的内积形式[18-20]:

x(t)——窗函数(基函数包络)。

因此在线性类时频分析方法中窗函数对时频分辨率起着决定性作用,由时频不确定原理,高斯类函数具有最小的时频面积,故将高斯函数选为窗函数,但是STFT的固定窗函数限定了时频分辨率,而CWT缺乏相位信息,且有严格的小波零均值容许条件[21-22]。为了克服这些不足,陈学华等[22]通过增加两个窗口调节因子k和p,对高斯窗函数尺度因子做了如下改进:

式中σ为高斯函数标准方差,得出广义S变换(GST)表达式:

当k≠p≠1时,尺度因子将随着频率变化自适应地调整高斯窗宽度,如使k和p增大或减小,尺度因子将产生非线性变化,则窗函数宽度将会分别向外扩展或向内收缩,所以通过改变k和p的大小可实现广义S变换的自适应性,从而实现对声发射信号处理时达到最佳的时频分辨率,并获取更为准确的时频特性。实质上当k=p=1时,就是标准S变换表达式。完全无损的广义S变换逆变换同样可以利用傅里叶反变换方法实现:

通过以上分析可知,广义S变换与连续小波变换比较,同样具有类似的多分辨特性,受到尺度和平移因子调节,但是广义S变换不需要满足小波变换的容许性支撑条件,因此在应用上更加灵活[23]。

2 仿真实验分析

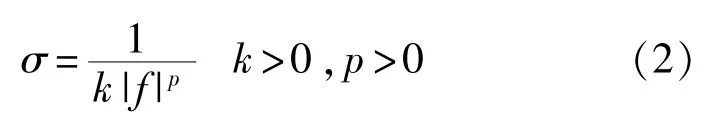

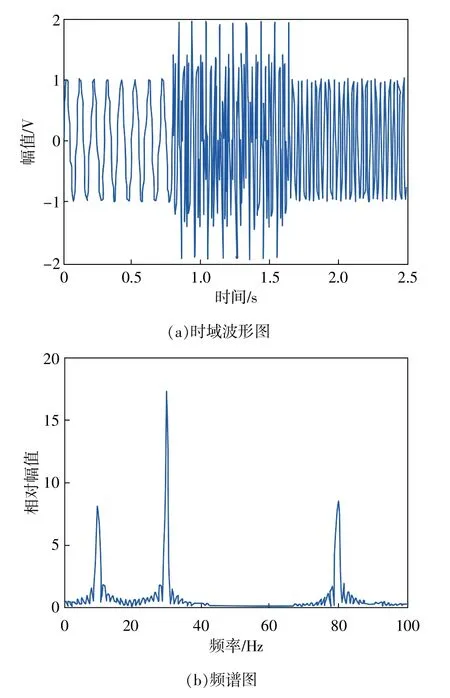

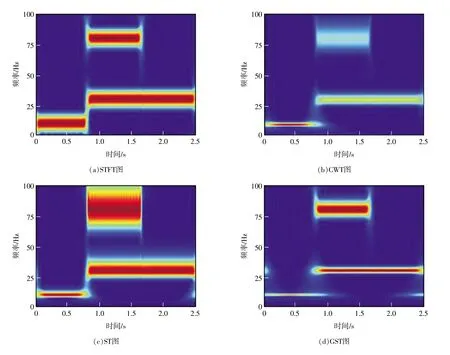

图1 仿真信号的时域波形和频谱图

为了对上述线性类时频分析方法的处理结果和时频分辨率进行比较,本次研究设计了一个仿真信号x(t)进行仿真实验,其时域和频域如图1所示。信号中在0~0.8s时间段存在10Hz频率成分,在0.8~2.5s时间段都存在30 Hz频率成分,在0.8~1.6 s时间段还加入了80Hz频率成分,对该信号分别采用STFT、CWT、ST和GST 4种线性类时频分析方法处理得到的时频图,如图2所示。

对比分析可知,4种时频分析方法对仿真信号x(t)的处理结果都可以明显地反映出该信号时频特征,都有一定的时频分辨率,这也是4种时频分析方法仍然被广泛应用于非平稳信号的时频特性分析的原因。但是将处理结果进一步对比,可以发现广义S变换的时频分辨率更优于其他3种方法,这与前面的理论分析结果相吻合,由于广义S变换通过引入的调节因子会自动地根据分析信号的不同时频特征而调节窗函数的宽度来调节到最佳的时频分辨率,从而使之成为一种具有自适应性的时频分析方法。因此,在材料拉伸实验中,不同损伤阶段产生的声发射信号都属于非平稳信号,采用广义S变换对信号进行时频分析,可获得更高的时频分辨率,可更好地反映出各个阶段的声发射信号时频特征,有望为材料损伤寿命评价提供更加可靠的参考依据。

3 声发射测试实验与信号分析

声发射检测原理框图如图3所示,材料受到外力作用后产生声发射信号并向外扩散传播,信号被传感器接收到后经过放大并被转换成数字信号记录在计算机中,通过处理可以观察和分析检测信号,根据分析结果对声发射源进行解释与评定。

3.1 材料力学试验与声发射检测系统

如图4所示为现场试验装置图,本试验中所用的试验装置包含了材料力学试验系统以及声发射监测系统两部分。其中材料试验机是由美国生产的INSTRON 8801型液压伺服多功能材料试验系统。声发射检测系统是由美国PAC公司生产的8通道PCI-2系统声发射检测设备,其中声发射传感器(也称探头)的型号为R15,中心频率为150kHz,频带宽度为100~400kHz,可接收各类金属材料损伤发出的声发射信号。

3.2 试样制备和传感器布置

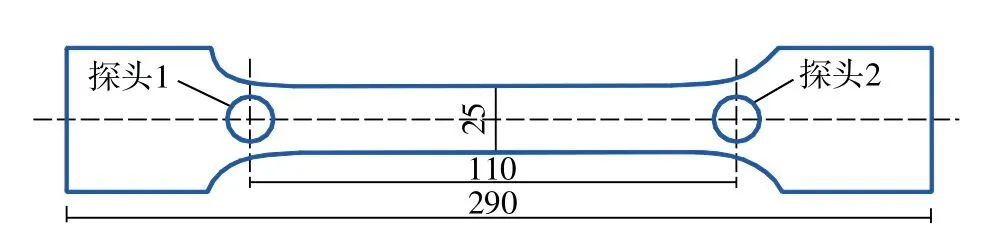

本试验选用了工业应用较为广泛又具有良好塑性的Q235钢材,根据标准GB/T 228.1——2010《金属材料 拉伸试验第1部分:室温试验方法》的相关要求设计和制备了标准拉伸试验试样,如图5所示。根据试样尺寸,放置两个传感器检测监测,探头通过磁夹具固定在试样上,探头布置位置也如图5所示,因为采用两个探头,使用线性定位方法将探头对称放置在长度方向的中心线上,使两探头的间距为110mm,并且各自离加载端端点分别为40mm,实现对称定位。

图2 各种时频分析方法处理结果

图3 声发射检测技术原理框图

图4 试验装置系统

图5 拉伸试样尺寸及声发射传感器布置的示意图(单位:mm)

3.3 实验测试结果及分析

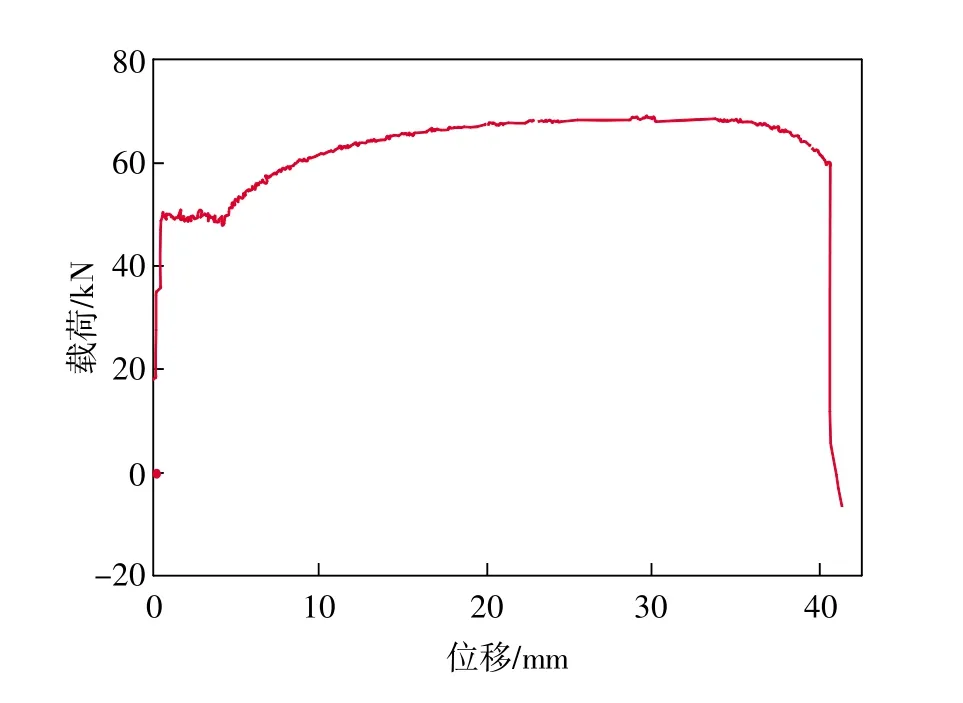

由INSTRON 8801试验机可以自动记录拉伸试验在一定拉伸速率下拉伸损伤过程的载荷值、位移值以及时间3个力学参数,由此可以画出Q235钢材所对应的拉伸载荷与应变位移的拉伸曲线变化如图6所示。

图6 Q235钢材拉伸载荷与位移曲线图

可以很明显看出Q235在拉伸过程中的4个力学行为阶段:在最左边线性上升的过程是弹性阶段;接下来较为平缓的过程(到达约5mm处)为屈服阶段;然后载荷开始增加直到约41mm处为强化阶段;最后断裂。由于这4个力学行为阶段是表征钢材拉伸性能的重要标志,实质上也表征出钢材的损伤过程,所以只要找出各个阶段声发射信号特征,就可以对钢材的损伤进行表征和后期预测。因此需要分别采集各个力学行为阶段的声发射信号进行分析和处理,但是在弹性阶段材料并未发生损伤,不会产生声发射信号,因此只需采集后面3个阶段的声发射信号即可。

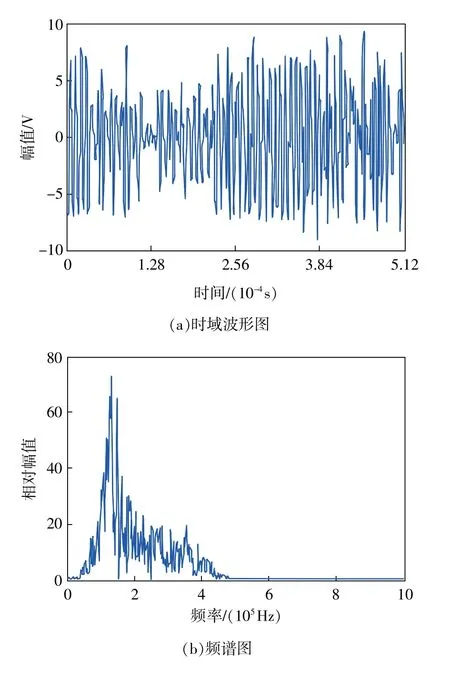

拉伸Q235钢材实验过程中,要保证拉伸实验开始时间与声发射检测仪器开始工作时间同步,采集的声发射信号就是在屈服阶段、强化阶段和断裂阶段到达时从仪器中提取出来的,拉伸速率为2 mm/s时监测采集得到3个阶段的声发射信号时域波形和频谱图分别如图7~图9所示。对3个阶段的时域波形图和频谱图进行对比和分析,可以发现:

1)从时域上看,检测信号能量按屈服阶段、强化阶段和断裂阶段依次增加,而屈服阶段最大幅值略高于强化阶段的最大幅值,断裂阶段的信号幅值和能量都明显大于另外两个阶段,幅值约是前两个阶段的30倍和40倍。这是由于在屈服阶段,在拉应力作用下,材料晶粒间的位错和滑移等微观行为产生了不可逆的塑性形变,这时材料中损伤裂纹开始萌生,开始出现突发声发射信号,但能量和幅值较小。而随着拉伸位移增加,裂纹也不断扩展,声发射事件数也在增加,短时出现相近声发射信号的混叠,释放能量增强,声发射信号能量也逐渐增加,但是信号幅值变化不大。最后到达断裂阶段,由于材料是瞬间裂开,其内部能量也突然大量释放出来,所以在幅值和能量上都达到了顶点。

图7 屈服阶段声发射检测信号

图8 强化阶段声发射检测信号

图9 断裂阶段声发射检测信号

2)从频域上看,受到声发射传感器带宽影响,3个阶段信号最大幅值都在150kHz,但是检测信号能量有向低频方向增加的趋势。在屈服阶段的信号出现两个明显的峰值频率分别约为150 kHz和300 kHz但是能量主要还是300kHz处更大;在强化阶段的低频信号能量得到了增强,信号最大峰值频率仍然在150kHz附近,另一个能量集中的峰值频率与屈服阶段相似,在300kHz附近,该频率成分能量较屈服阶段有所降低;在断裂阶段声发射事件急剧增加并释放大量的能量,频率成分更多,能量迅速增加,信号峰值频率在150kHz峰值附近,信号频率成分主要分布在150~360kHz之间。这是由于材料在屈服阶段,拉伸损伤较小,出现一些新生损伤发出脆性声发射信号,而随着损伤加大,则以损伤扩展的塑性声发射信号为主,出现的低频成分越来越多,直到材料断裂,能量瞬间释放,频率成分增加,使得频带变宽。

为了进一步对检测信号进行分析,采用广义S变换对3个阶段的检测信号进行时频处理,可获得高分辨率时频分析图,如图10所示,通过图像分析3个阶段,声发射信号在时频分析图中的特征如下:在屈服阶段检测信号的时频图如图10(a)所示,有两个峰值频率150kHz和300kHz存在,说明声发射信号主要是单个突发性信号,信号更尖锐,能量集中在高频部分;而在强化阶段信号的时频图如图10(b)所示,存在原声发射源扩展发出的声发射信号和新生损伤发出的声发射信号,声发射事件不断增加,但单个突发性信号不再是主要成分,时间上相临近的声发射事件会出现混叠,造成信号频带略微加宽,新生损伤发出的300kHz高频信号有所降低,而损伤扩展造成的150kHz附近低频信号能量明显增强,同时在触发接收声发射信号后低频信号的一直延续进一步说明声发射信号中还包含临近的多个低频成分信号的叠加;最后在断裂阶段信号的时频图如图10(c)所示,在整个时间范围内都存在声发射信号,这是因为断裂时间很短,期间发出的声发射信号非常多,在当前事件检测信号中还包含着前一个事件的信号成分,这说明断裂阶段的信号频率成分变得比前两个阶段的信号更为复杂,因此在时频图上,断裂阶段的声发射信号能量、幅值、持续时间、事件数量上都大大超出前两个阶段,但是主要能量还是以损伤断裂引起的低频信号为主。根据广义S变换后的高分辨时频分析图可以更明显发现3个阶段不同的时频特征,这些时频特征可以为后期材料损伤定量和使用寿命预测研究提供可靠的评价方法和参考依据。

图10 声发射检测信号广义S变换图

4 结束语

本文根据钢材声发射检测中,对材料损伤定量和寿命预测的要求进行了前期研究工作,提出采用高时频分辨率的广义S变换方法对声发射检测信号进行时频分析,找出不同损伤阶段的声发射信号时频特征。在进行Q235钢材拉伸力学实验中,建立声发射检测系统,采集钢材拉伸过程中各个力学行为阶段的损伤声源发出的声发射信号,相比于时域和频域图,广义S变换获得的高分辨时频图更能反映出各个损伤阶段的不同时频特征,可通过时频图分析,对材料损伤的情况进行评价,可为材料损伤定量和寿命预测的研究提供评价方法,也可为其他材料的声发射检测评价提供参考依据。

[1]王佩.无损评价在材料(锻件)检测中的应用[J].无损检测,2015,37(12):53-55.

[2]DAI G,WANG Y L,XU Y T,et al.AE testing of a low alloy steel pressure vessel[J].NDT&E International,1993,26(6):291-294.

[3]龙小江,李秋锋,何才厚,等.起重机钢梁疲劳特性声发射监测实验研究[J].中国测试,2015,41(9):11-15.

[4]CHANG H,HAN E H,WANG J Q,et al.Acoustic emission,study offatiguecrack closure ofphysical short and long cracks for aluminum alloy LY12CZ[J].International Journal of Fatigue,2009(31):403-407.

[5]骆志高,王祥,李举,等.利用声发射信号的特征分析对冲击模具的状态判别[J]. 振动与冲击,2009,28(3):186-190.

[6]胡聪,吴琼,李秋锋,等.时间反转在列车转向架声发射源定位中的应用[J].中国测试,2016,42(12):136-140.

[7]BROUILLARD.Introduction to acoustic emission[J].materials Evaluation,1988,46(7):174-180.

[8]AGGELIS D G.Classification of cracking mode in concrete by acoustic emission parameters[J].Mechanics Research Communications,2011,38(3):153-157.

[9]李昕,罗更生,龙盛蓉,等.钢板声发射时间反转聚焦增强定位方法[J].仪器仪表学报,2016,37(8):1792-1799.

[10]JOMDECHA C.Study on source location using an acoustic emission system for various corrosion types[J].NDT&E International,2007,40(1):584-593.

[11]沈功田,耿荣生,刘时风.声发射源定位技术[J].无损检测,2002,24(3):114-118.

[12]龙小江,李秋锋,何才厚,等.不同拉伸速率下钢材损伤的声发射监测评价[J].振动与冲击,2017,36(7):219-225.

[13]卢超,丁鹏,陈振华,等.不同拉伸速度下的碳布/环氧树脂复合材料声发射评价[J].失效分析与预防,2012,7(1):15-18.

[14]MCFADDEN P D,COOK J G,FORSTER L M.Decomposition of gear vibration signals by the gengeralized S transform[J].Mechanicla Systems and Signal Processing,1999(13):691-707.

[15]冯平,牛军宜,张伟.基于S变换的水文时间序列演变特征研究[J].应用基础与工程科学学报,2011,19(1):1-8.

[16]PINNEGAR C R,MANSINHA L.Time-local spectral analysis for non-stationary time series:the S-transform for noisy signals[J].Fluctuation and Noise Letters,2003,3(3):357-364.

[17]PINNEGAR C R,MANSINHA L.The S-transform with windows of arbitrary and varying shape[J].Geophysics,2003,68(1):381-385.

[18]GABOR D.Theroy of communication[J].Journal of the IEEE,1946(93):429-497.

[19]DJUROVIC,SEJDI E,JIANG J.Frequency-based window width optimization for S-transform[J].AEU International Journal of Electronics and Communications,2008,62(4):245-250.

[20]金智,尹柏强.基于广义S变换的高斯领域时频滤波方法[J].电子测量与仪器学报,2015,29(1):124-131.

[21]王长龙,朱红运,陈海龙,等.基于S变换的铁磁材料缺陷定位[J].中国测试,2016,42(7):15-19.

[22]陈学华,贺振华,黄德济.广义S变换及其时频滤波[J].信号处理,2008,24(1):28-31.

[23]LI B,ZHANG P L,LIU D S,et al.Feature extraction forrolling elementbearing faultdiagnosis utilizing generalized S transform and two-dimensional non-negative matrix factorization[J].Journal of Sound and Vibration,2011,330(10):2388-2399.