一种高世代的新型自动宏观检查方案的研究

作者/陈辉,南京中电熊猫平板显示科技有限公司

平板显示(FPD)技术自20世纪90年代开始迅速发展,并逐步走向成熟[1]。UHD(4K2K)产品,自 2012年成为热点产品,2013年开始大量上市,同时G8.5(2200mm×2500mm)以上产线开始在中国大陆全面开花,此前的依靠人工进行检查的手动宏观检查装置,已经难以满足越来越快的生产节拍,在此前提下,我们对现有的技术方案进行总结优化,以满足生产需要。

1.背景技术方案

传统液晶面板成盒后的检出方法主要分为四个步骤:

① 进片时基板旋转至垂直状态,人员裸视检查表面缺陷;

② 透过背灯箱和下偏光片,检查人员手持上偏光片旋转检查;

③ 使用强光灯(绿/白)对表面进行检查;

④ 使用手持式工具检查微观缺陷。

由于检查作业的繁琐,考虑产能的压力,G8.5世代产线业内绝大部分都只是进行第二项手持旋转偏光片检查,并且由于第二项检查的平均耗时约10min/sheet,业界普遍采用抽检的形式,检查频率约1/10sheet。但是随着母板尺寸的增加,母板内Panel的小型化,此项检查的耗时在成倍的增加,抽检的频率进一步放低,不良的检出的频率越来越低,易造成不良产品无法及时检出和反馈,造成巨大的经济损失。

2.背景技术的缺点

缺点一:检查耗时无法达到线体产能要求。

缺点二:检查人员判定标准不一致。

缺点三:人员作业需要登高、俯视、微观目视、偏光板微观目视、强光近距离目视等,涉及作业的流程较多,不易掌握。

缺点四:部分检查人员与基板接触,产生额外不良。

缺点五:前后检查站点无联动,异常反馈速度慢。

3.自动宏观检查方案

本文章提出了一种液晶面板成盒工艺中可以对面板不良自动检查并反馈的方案。

该方案具体是通过高清镜头透过上下偏光板逐行扫描,通过设定周期记录不同周期扫描的图片,对比周期与周期之间图片的差异检出成盒工艺中产生的缺陷。此发明对比传统人眼透过偏光片检查缺陷提高了检出有效率,并对于缺陷的管控做到自动化、精细化、合理化。由于是Auto状态下检出,对于设备的报警机制以及异常的拦截起到转折性的突破,从根本上改善了传统检出方式中由人员判断异常导致的误判以及漏检(见图1)。这样设计的优点在于:

① 整体通过镜头扫描来进行检查,产能上可以做到全部检测,对比传统抽测频率1/10sheet提高明显,检查频率达到理想状态;

② 设置固定参数检出缺陷特征明显,易于区分;

③ 人员手动检查被忽略的检查项目,此装置可以同步完成;

④ 缺陷的上传以及下载全部由软件自动完成,无需人员手动进行作业,避免误操作;

⑤ 对比检出缺陷位置,专门设计高清镜头复判,提高准确性和检查效率;

⑥ 前/后制程中检查机数据共享,提高异常反馈的时间,便于准确查找异常;

⑦ 检查过程中全自动扫描、检查、反馈基板信息,不存在人员接触的可能性,从根本上避免的人员接触基板带来的静电和异物类不良。

图1 宏观自动化检查设备

4.具体技术方案检讨

4.1 本方案所要解决的技术问题

当前TFT–LCD产业,面板制作朝着大尺寸发展,而线体也随着发展做的越来越大,目前8.5代线生产的玻璃宽度已达2500mm,而业内高规格产品的画素要求也是越来越高,对于缺陷的容忍度也更加苛刻,因此对作业人员的目视检查能力的提高对于整体的检出率帮助有限。

如何确保检出的效率与频率已经变得越来越难以处理,业内从人员的培训,作业的规范,设备的动作流程,甚至系统的上报等等各个方面来改善,最终结果均不够理想。

怎样在产能能够满足的前提下尽可能多的进行基板的检查,且能够确保检查的准确性与稳定性,这个课题在近年来已经备受关注。此专利在综合以上考量的前提下,完美实现了传统手动检查中遇到的上述瓶颈。

4.2 具体技术方案说明

为了实现宏观自动化检查产品缺陷,本方案考虑使用高精度扫描对比的方式,并加入二次更高精度的镜头扫描来复判,从而确保检查的准确与稳定。此外本发明考虑前制程中检查站点检出缺陷的同步,加入以太网反馈,实现在线上传与下载,确保前制程中检出的不良不会因为人员手动操作导致漏放或误判。

4.3 具体实施方法

首先完成设备对缺陷的识别。如上图1所示①②③⑧⑨⑩为一组检查单元,光源通过散光板均匀照射在基板背面,透过上/下偏光片调试后的角度差异,在CCD下逐行扫描基板。在通过⑦完成基板来回的移动,确保扫描的次数与周期。设置②可以调试偏光片角度,读取到不同色泽的图片信息,设置⑧可以调试光照强度,读取到不同亮度的图片信息。并且装置内可以设定检查次数,通过多次扫描提高检出率。装置有专门的超精度镜头③可以切换不同倍率来确认异常形态,并自动读取之前扫描的异常缺陷进行复判。

图2 宏观自动化检查设备—扫描镜头横切图&上下偏光片俯视图

第二步,如图2所示,基板进入后,扫面镜头通过⑥⑦上下偏光板形成一个θ角度,光源在不同θ角度偏光片下所对应缺陷的对比率不同,根据此θ角度调试进行周期性扫描对比。

第三步,扫描镜头把缺陷位置通过周期对比确定后,高清镜头(如图1中③)单独对于异常位置进行高清扫描,此过程相当于高清3D显微镜对基板的解析过程,此过程可以通过不同倍率镜头的切换,来看到不同倍率的异常图片,并对异常位置所扫描的高清彩色图片进行存档。

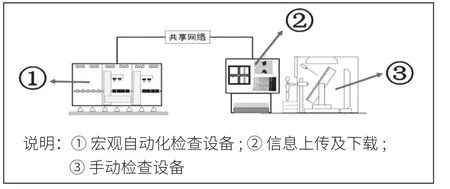

第四步,构建宏观自动化检查设备以及前/后制程检查设备的自动反馈系统,构建其他检查设备通过以太网设置文件共享,确保信息的上传与下载。例如图3所示,自动化检查设备对于缺陷检出后上传以太网进行信息共享,手动检查设备下载此信息后对比缺陷信息,找到坐标点位一致的缺陷位置进行目视检查,同时也可以对比高清镜头下的检出图片,这也间接提升了手动检查判定的准确性;此实例也可以同步应用在其他检查站点的对比反馈,确保信息及时的、有效的共享与反馈。

图3 宏观自动化检查设备与手动检查设备信息共享简图

5.本技术方案总结

本技术方案具有下述优势:

(1)手动检查频率为1/10sheet,按照自动检查设备检查频率可以达到理想的1/1sheet;

(2)对应自动检查设备都是自动检查,无需人力检查;

(3)因为漏检与误检导致的产品损失由于为突发性异常,属于隐形效益;

(4)提高检查机对于缺陷信息的共享与反馈速度,确保及时性与有效性;

(5)检查过程全自动,避免了人员复杂作业带来的安全隐患。

* [1] 高鸿锦等.新型显示技术(上册)[M].北京:北京邮电大学出版社,2014∶7

* [2] 高鸿锦等.新型显示技术(下册)[M].北京:北京邮电大学出版社,2014-116