非接触式章动减速电机一体化设计

, , , ,

(1.福建工程学院 机械与汽车工程学院, 福建 福州 350118; 2. 福州大学 机械工程及自动化学院, 福建 福州 350116)

章动传动具有结构紧凑、传动比大、机构零件少等优点,并可实现同轴传动,广泛应用于机器人臂、航空等领域,国内外众多研究者就章动传动原理、润滑、设计、制造、误差分析、齿廓优化设计、应用等,开展了大量的研究,并取得很多成果[1-4]。为解决传统机械接触式章动传动机构存在齿面接触变形、机械磨损、齿面间需润滑等问题,黄鼎键等人引入磁力传动,完成了非接触式章动传动机构的设计和样机制作,并达到预期实验要求[5]。但在实际应用中,需要外置电机驱动该机构实现动力减速增扭,加大了轴向尺寸且使用不便利。

综上考虑,探索运用机电集成技术,提出和设计了一种新型的一体化非接触式章动减速电机,将非接触式章动传动与电机有机结合,实现部分相关零件共用,既可解决轴向尺寸问题,也可实现产品总成本降低,提高了使用便利性。

1 非接触式章动减速电机设计与原理

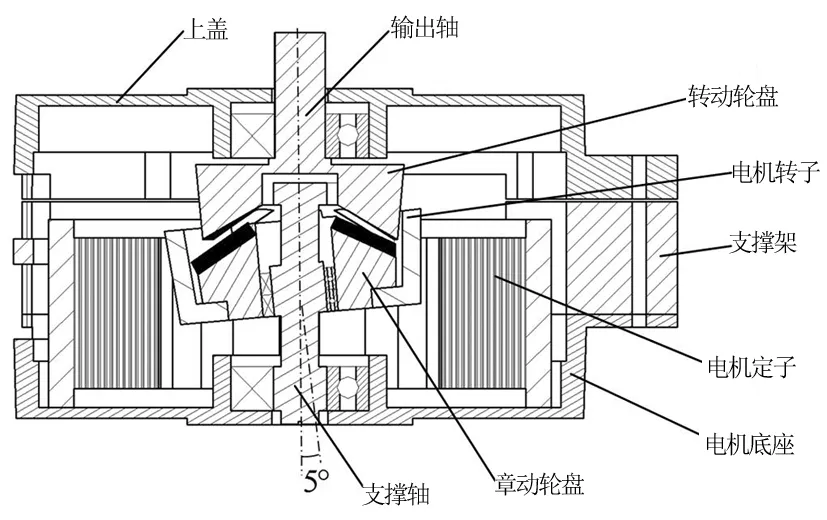

非接触式章动减速电机主要由电机底座、电机定子、电机转子、章动轮盘、转动轮盘、支撑轴、输出轴、上盖等组成,其结构如图1。支撑轴中段位置加工成斜轴,与铅垂线成5°夹角,其上安装两个同型号的球轴承,章动轮盘安装在轴承上,电机转子与章动轮盘固定连接;根据样机尺寸要求,转子、章动轮盘和转动轮盘上的磁体按照N极和S极相间排列,如图2所示。

图1 结构示意图Fig.1 Structure of non-contact nutation speed-reduction motor diagram

图2 转子/章动轮盘/转动轮盘磁体布置图Fig.2 Magnet arrangement of rotor/ nutation disc/ rotary disc

该减速电机的减速比i由转子的永磁极数p1、定子的电磁极数p2、章动轮盘的永磁极数p3和转动轮盘的永磁极数p4共同确定;根据本方案布置型式,可得减速比计算公式[1]:

(1)

本例中,p1=8,p2=12,p3=6,p4=8,代入式(1),可得减速比i= - 8,即在这种结构和磁极数搭配下,减速器大小为8,且转动轮盘的转向与章动轮盘转向相反(减速比为负号);减速比的大小和稳定性还与电机是否过载有关,若电机过载,转动轮盘无法转动,则不能反映真实的电机减速比,也影响电机减速比的稳定性。

当永磁直流电机定子的三相绕组通入直流电压则产生旋转磁场,作用在转子上的永磁体带动转子及与转子固定连接的章动轮盘作章动运动;章动轮盘与转动轮盘通过各自的永磁体配合,实现章动减速运动及动力输出。

2 建模与装配

根据设计要求及各零件尺寸,运用三维建模软件建立各零件的三维实体,为下一步加工制作零件提供模型信息。最终完成章动轮盘、转动轮盘(含输出轴)、转子、支撑轴等其他零件的三维模型 ,如图3。

图3 主要零部件的三维图Fig.3 3D model of main parts

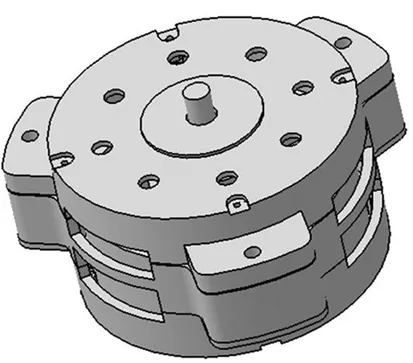

虚拟装配是产品数字化中的一个重要环节,可利用虚拟装配,验证所设计的产品装配合理性、正确性,以便在制作样机前发现装配中的问题,并对模型进行局部修改;利用上述零件的三维模型, 完成虚拟样机,如图4。

图4 装配图Fig.4 Assembly diagram

3 样机制作与实验

3.1 样机制作

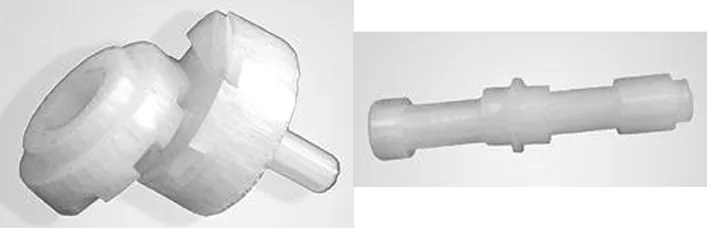

为验证所提出的非接触式章动减速电机方案正确性,先完成样机装配、调试、检查等,而后开展减速电机的减速比实验。样机的定子、底座和上盖通过定制加工完成制作;章动轮盘、转动轮盘、转子和支撑轴等,运用3D打印技术完成,如图5;再将定制的磁铁用磁铁胶分别固定安装在章动轮盘、转动轮盘、转子的磁铁槽内,如图6,最后,根据装配图完成非接触章动减速电机的装配,如图7;章动轮盘和转动轮盘间的磁铁最小间隙为1.6 mm,最大间隙为4 mm。

图5 转动轮盘/章动轮盘/支撑轴 3D打印件Fig.5 3D print of rotary disc/nutation disc/support shaft

图6 磁力轮盘Fig.6 Magnetic disc

图7 章动减速电机样机内部图Fig.7 Interior view of nutation speed-reduction motor

3.2 运行实验

图8中1为非接触式章动减速电机,控制器2用于控制电机运转,变压器3用于实现220 V转化成24 V电压;将减速电机的3根引线与控制器对应的连接线相连,并将控制器2根电源线与变压器连接;以相同的调频,用转速仪检测输出轴的转速,结果显示减速电机输出轴的转速与相同规格的电机转速之比是1∶8,且两者方向相反,因此该减速电机的减速比为8,与理论计算值相符,验证了所设计非接触式减速电机方案可行。

图8 样机实验 Fig.8 Experimentation of nutation speed-reduction prototype

4 结语

提出了基于磁力非接触式章动传动和电机相结合的减速电机,发挥非接触章动传动无齿面磨损、无需润滑的优点,实现了两者有机融合,使结构更紧凑。运用CAD技术和3D打印技术完成样机制作,并通过实验,验证了该减速器电机一体化方案可行,为一些空间受限的工业应用环境提供了一种思路。

[1] Yao L G, Gu B, Huang S, et al. Mathematical modeling and simulation of the external and internal double circular-arc spiral bevel gears for the nutation drive[J]. Journal of Mechanical Design,2010,132(021008):1-10.

[2] 王广欣,李丹,何文杰.机电集成章动活齿传动装置驱动控制系统设计与仿真[J].大连交通大学学报,2015,36(z1):83-37.

[3] Hong J L, Yao L G, Ji W T, et al. Kinematic Modeling for the Nutation Drive Based on Screw Theory[J]. Procedia CIRP.2015,36:123-128.

[4] 王广欣,何文杰,李丹.滚锥齿章动活齿传动中心盘齿面接触强度分析[J].大连交通大学学报,2016,37(2):32-37.

[5] 黄鼎键,丁森煌,苏孝亮,等.新型非接触式章动传动机构设计与实验分析[J].福建工程学院学报,2016,14(1):51-54.