气 压 ABS 硬 件 在 环 试 验 台 设 计

胥 军, 李文博, 董 健, 翟家驹

(武汉理工大学 机电工程学院,武汉 430070)

0 引 言

在载重卡车、工程车、乘用客车等商用车中,气压制动系统得到了广泛地应用。气压制动系统主要由制动踏板、气压传动回路、执行机构和控制单元等组成,其核心部件为气压ABS控制器[1-2]。传统的ABS控制器开发过程需要进行大量的实车与道路试验,成本高昂。本文选择德国dSPACE公司基于Matlab/Simulink实时环境的开发与测试平台[3-5],搭建气压ABS硬件在环试验台,以车辆数学模型代替实车,ABS控制器输出控制信号到车辆模型,接收车辆模型反馈的模拟传感信号,并将传感信号以图形曲线的形式直观显示在上位机界面中,完成ABS控制器的仿真测试与性能验证。应用结果表明,该试验台可替代ABS控制器开发初期的实车和道路试验[6-7],加快产品样机的开发进程。

1 试验台总体设计

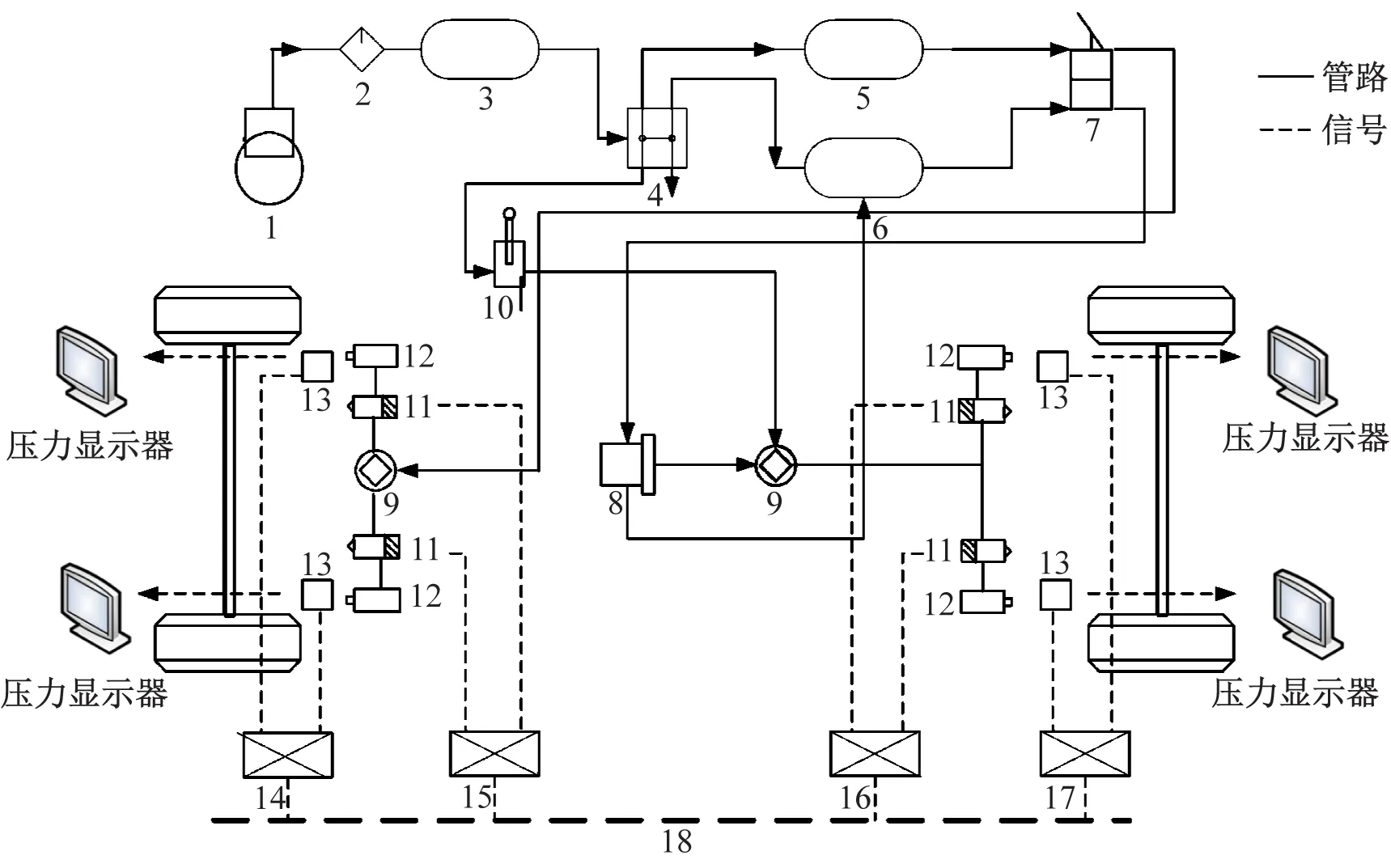

客车气压制动系统以压缩空气为制动源,其结构如图1所示。

1-空压机,2-空气干燥器,3-驻车储气罐,4-四回路保护阀,5-前桥储气罐,6-后桥储气罐,7-双枪制动阀,8-继动阀,9-快放阀,10-手控阀,11-气压ABS阀,12-制动气室,13-制动力传感器,14-前制动压力采集模块,15-前自动调压阀控制模块,16-后自动调压阀控制模块,17-后制动压力采集模块,18-通信总线

图1 客车气压制动系统结构

在车辆制动过程中,气压ABS制动的工作过程可划分为以下3个阶段:

第1阶段气体经过空压机压缩达到一定的压力值后由排气阀排出,经空气干燥器干燥后进入储气罐中,储气罐中空气的压力值逐渐上升,直至达到设定压力值上限,空压机停止工作,储气罐内气体气压值不再增加。

第2阶段驾驶员踩动制动踏板促动双腔制动阀,储气罐内的压缩气体分别经继动阀和快放阀进入前轮和后轮的左右制动气室。制动气室将气体的压力能转化为推杆的机械能,推动推杆、制动臂等制动力执行机构产生制动力矩作用于车轮,开始制动。

第3阶段制动结束后,松开制动踏板阀,前轮和后轮左右制动气室内的压缩空气分别经继动阀和快放阀排入大气,车辆解除制动,恢复正常行驶。

以某车型客车为目标车型,基于dSPACE软硬件平台,搭建气制动ABS硬件在环试验平台,平台结构如图2所示。

试验过程中,测得的气室压力信号,气制动ABS的控制端加载在dSPACE控制终端,利用采集到的压力数据,结合实际车型参数并导入Matlab/Simulink的车辆数学模型,可实现不同制动工况下的整车行驶状态模拟;同时,基于Matlab/Simulink建立的控制器模型,压力信号输入车辆动力学模型运算单元中的制动模块进行实时运算,实时反馈的制动气室压力信号变化使轮速发生变化,从而模拟整个制动过程。

图2 硬件在环试验台结构

试验台所测得的制动回路压力数据,不仅可单独显示在压力显示器上,还可通过CAN总线连接处理终端。在处理终端可对压力数据进行导出、处理与综合分析,包括制动气室压力的变化趋势、波动特性等。

2 硬件设计

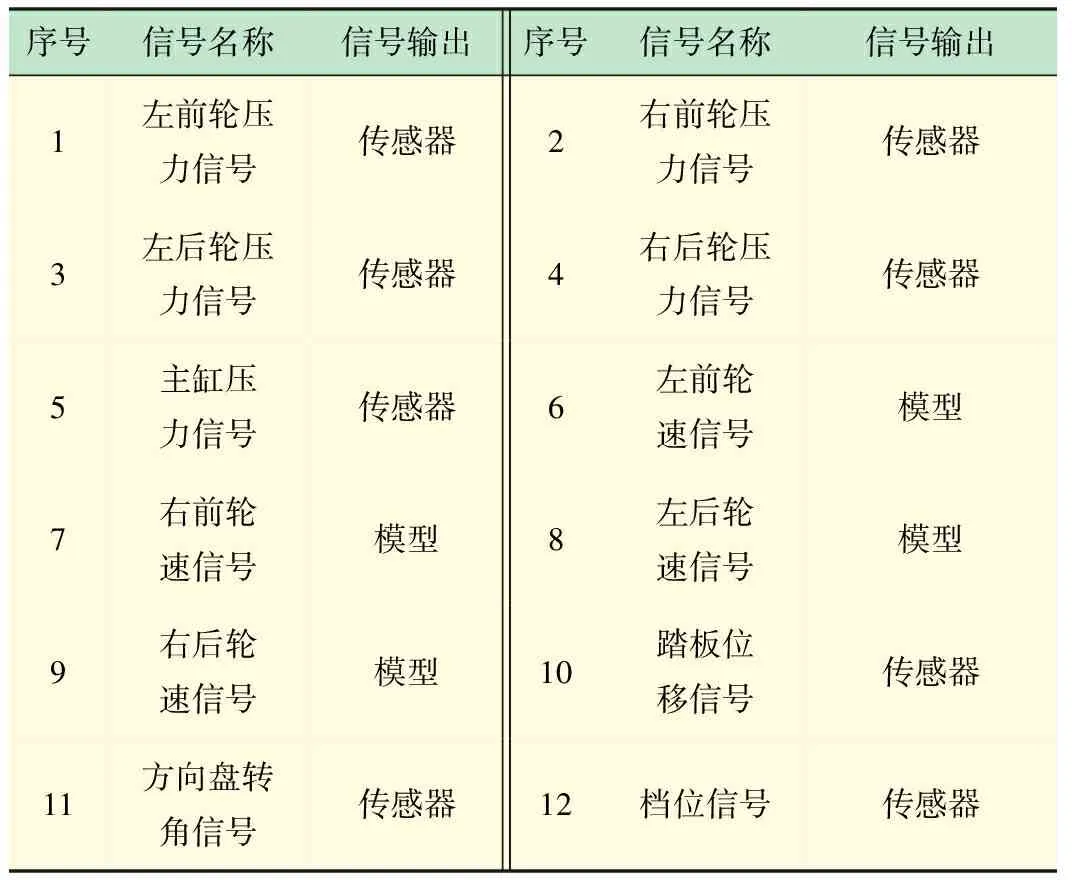

气制动ABS硬件在环试验平台主要由客车气压制动系统、dSPACE实时仿真系统、工控机、传感器和模拟驾驶台组成。试验台的传感与模型信号配置如表1所示。

表1 传感与模型信号配置

试验台采用的dSPACE实时仿真系统由DSl103、DS2202、DS221l、IPG等模块化硬件组成,控制信号由并行接口输出,传感信号由BNC同轴屏蔽电缆接入。dSPACE机箱与IPG机箱通过CAN通信口互联,与制动台架之间通过CAN协议通信。经过编译的车辆模型可直接通过计算机下载到实时仿真系统中,进行控制策略验证、试验数据记录与参数优化。

3 软件设计

软件设计采用基于Matlab和dSPACE/ControlDesk的软件开发环境。利用Simulink模块搭建仿真模型,气压ABS系统程序用dSPACE/DS1103来完成控制。

3.1 车辆动力学模型的建立

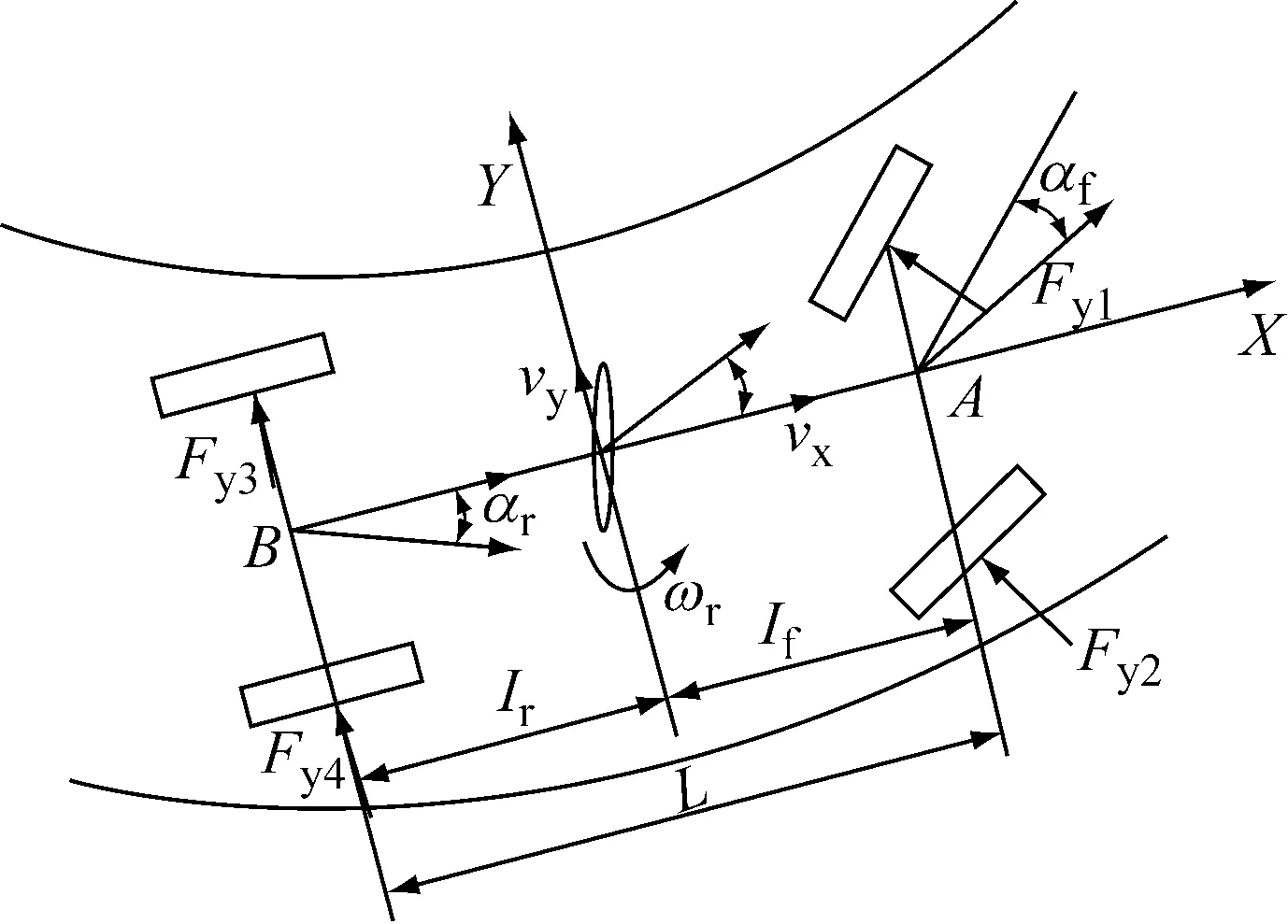

车辆动力学模型运算单元是一个具有8自由度的整车动力学模型[8-10],是仿真运算的核心部分,能较真实地模拟车辆在不同工况下制动、驱动的响应。整车动力学模型如图3所示。

图3 整车动力学模型

8个自由度分别包括:车辆的纵向位移、侧向位移、绕Z轴的摆动、绕X轴的侧倾运动及4个车轮的转动。仿真运算中还加入了制动器模型、路面模型、悬架模型、轮胎模型等[11-15],综合完成了对整车运动的仿真。经过与实车实验数据对比,8自由度的整车动力学模型能很好地反映车辆在线性及非线性范围内的动力学特征,能够满足气压ABS硬件在环仿真的需求。

3.2 控制模型的建立

ABS控制器的控制策略采用逻辑门限值控制,以角加减速度、滑移率S为门限,其控制过程根据路面分以下3种。

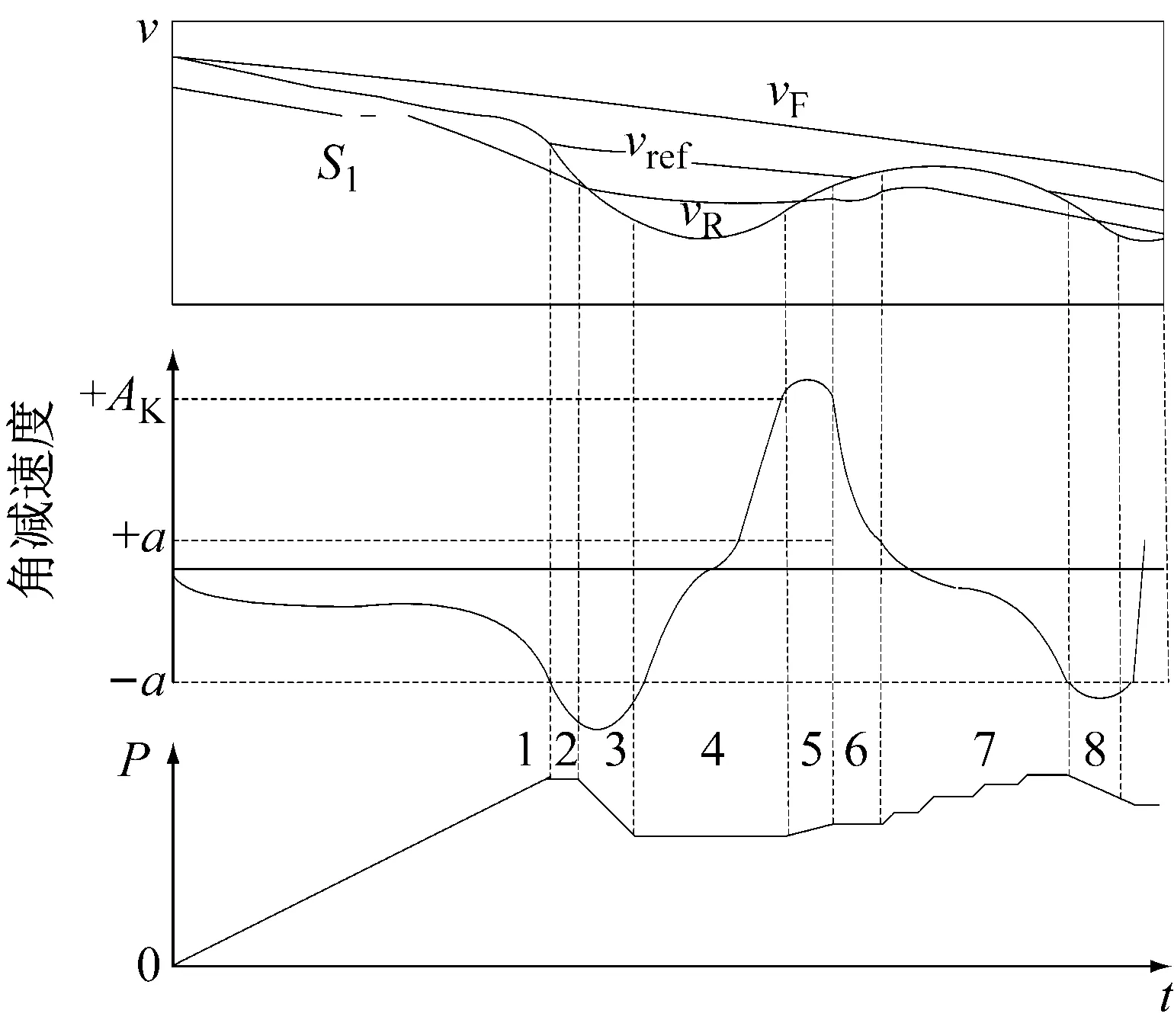

(1) 高附着系数路面的制动控制过程。图4为车辆行驶在高附着系数路面时的制动控制过程,其中:vf表示车辆实际速度;vref表示车辆参考速度;vR表示车轮速度;S1表示高附着系数路面条件下的理想滑移率。

图4 高附着系数路面的制动控制过程

在制动初始阶段,需对滑移率进行比较,若S

(2) 低附着系数路面的制动控制过程。图5所示为车辆行驶在高附着系数路面时的制动控制过程,其中S2表示高附着系数路面条件下的理想滑移率。低附着系数路面与高附着系数路面的制动时的不同之处在于制动进入第3阶段后,在保压阶段给定时间里内,车轮速度恢复得慢,无法达到+a门限。系统采用较小的减压梯度,直到角减速度超过+a,进入保压阶段。之后与制动控制过程一致。

图5 低附着系数路面的制动控制过程

(3) 高附着系数路面到低附着系数路面的制动控制过程。当路面条件突然转换时,制动压力仍为高附着系数路面制动时的高压,由于附着系数较小,滑移率可能会超过S1、S2门限值。若超过S2,则表明车轮工作在不稳定状态,此时应减压,直至角减速度高于+a。之后与制动控制过程一致。

3.3 dSPACE软件工作流程

实时软件RTI是Matlab/Simulink仿真软件与dSPACE硬件之间的连接工具。通过ControlDesk可以实现对试验过程的综合管理,实现变量与参数的可视化、试验数据的自动存储、报表输出等。

在硬件环试验测试过程中,将ABS控制策略加载到整车模型中,设置初始车速,然后由dSPACE输出控制信号控制ABS阀,通过气室顶杆作用于压力传感器,并将传感器反馈信号输入控制模型中,以检验车速的实时变化情况,仿真流程如图6所示。

图6 仿真试验流程

4 功能验证

基于本硬件在环试验台,与车辆模型进行实时通信,初始化配置后开始仿真验证。以低附低附着系数路面的防抱死控制过程为例,ABS控制作用下的轮速仿真曲线如图7所示,图中红色和蓝色曲线为两后轮轮速的实车试验数据,绿色和黑色曲线为两后轮轮速的仿真数据。由仿真结果可见,车轮未发生抱死的危险工况,车轮速度较好地跟踪了车速的变化,并且车轮减速度控制在较理想范围内,未出现大幅度的波动。从前后车轮速度的变化响应可见,尽管车辆在制动时前后轮胎所受的垂直载荷发生转移,dSPACE/DS1103也能够完全实现系统的独立控制。

图7 低附ABS起作用时轮速仿真结果

5 结 语

利用气压ABS硬件在环试验台,实现了气压ABS系统控制策略的在线验证,获得了各种制动工况下的控制参数。通过仿真验证,丰富了逻辑门限值方法的控制范围,可适应车辆在不同制动工况的制动控制要求,达到气压ABS精确控制的目标。应用结果表明,本文所设计的气压ABS硬件在环试验台仿真结果准确可靠,能大幅缩短ABS控制器样机开发周期、节省开发成本。

[1] 冯崇毅. 汽车电子控制技术[M]. 北京: 人民交通出版, 2012: 97-101.

[2] 史立伟. 汽车电子技术[M]. 北京: 国防工业出版社, 2012: 57-59.

[3] 赵治国, 刁威振, 王 琪,等. 干式DCT控制系统硬件在环仿真试验台开发[J]. 汽车工程, 2013, 34(11): 1024-1032.

[4] 杨 璐. 基于dSPACE的车身控制系统硬件在环测试技术研究[D]. 天津: 河北工业大学, 2015.

[5] 朱 冰, 贾晓峰, 王 御,等. 基于双dSPACE的汽车动力学集成控制快速原型试验[J]. 吉林大学学报(工学版), 2016, 46(1): 8-14.

[6] 张 琼, 高 松, 王玉成. 纯电动大客车动力系统参数匹配与仿真分析[J]. 山东理工大学学报(自然科学版), 2016, 30(1): 12-17.

[7] 余卓平, 王竑博, 熊 璐, 等. 分布式驱动电动客车驱动防滑控制效果分析[J]. 汽车技术, 2016(3): 18-24.

[8] 王丽娟. 纯电动客车整车控制系统设计及驱动控制策略研究[D].长春: 吉林大学, 2015.

[9] 华小洋, 连晋毅, 文 豪. 块式制动器摩擦磨损特性的实验研究[J]. 起重运输机械, 2006, 23(2):55-56.

[10] 王智深. 客车气压制动系统欠压补偿控制技术研究[D]. 武汉: 武汉理工大学, 2013.

[11] 周鑫华. 基于横摆和侧倾的汽车稳定性模型及控制策略研究[D]. 重庆: 重庆理工大学, 2013.

[12] Karthikeyan P, Sonawane D B, Subramanian S C. Model-based control of an electropneumatic brake system for commercial vehicles [J]. International Journal of Automotive Technology, 2010, 32(4):507-515.

[13] 周 磊. 连续下坡路段汽车行驶特性与制动器制动性能研究[D]. 重庆: 长安大学, 2007.

[14] 郭洪强. 盘式制动器振动特性的仿真分析[D]. 青岛: 青岛理工大学, 2007.

[15] 马存责, 高玉芬, 李 豹. 盘式制动器制动盘模态特性的试验研究[J]. 煤矿机械, 2011, 32(10): 66-67.

[16] 李 勇, 崔 友, 陆永平. 一种高速电磁制动器制动过程的动态特性分析[J]. 电工技术学报, 2007, 22(8): 131-135.

[17] 任学平, 宋小龙. 制动器动态特性的仿真研究[J]. 噪声与振动控制, 2009, 29(3): 31-34.

[18] 李福庆, 刘昭度, 李志远. 被动风冷式鼓式制动器制动特性的台架试验研究[J]. 汽车技术, 2008, 42(6):42-44.