嵌入三维编织复合材料的碳纳米线应变传感特性

贾树生, 杨连贺, 白会肖, 万振凯

(1. 天津工业大学 纺织学院, 天津 300387; 2. 石家庄职业技术学院, 河北 石家庄 050081)

三维多向编织复合材料具有高强度、高模量、低密度、耐冲击、抗疲劳且结构可设计等诸多优点,使其在现代汽车制造、航空航天等领域得到广泛应用[1-2];然而,在制造和使用过程中,其内部会产生断裂、裂纹、纤维脱黏等不同类型的缺陷或损伤,可能引发一些严重的事故,导致巨大的经济损失和环境污染,甚至造成人员伤亡[3]:因此,智能复合材料的研发及复合材料的结构健康监测(Structural Health Monitoring,SHM)显得尤为重要[4-5]。结构健康监测是确定结构完整性的革命性创新技术,当前SHM方法包括在复合结构内嵌入某种类型的传感器或者将传感器置于结构的外表面,这些传感器对应变或其他变化作出响应以便检测损伤。目前研究者开发的常用技术包括X射线、超声波、声发射、光纤布拉格光栅、涡流检测等,其中部分技术可对局部损伤进行检测,但是常常需要对被检测结构进行拆卸。由于三维编织复合材料结构的特殊性,传统方法在实现结构健康应用方面受到一定影响[6-7]。另外,使用应变计、加速度计、压电或压阻传感器和光纤传感器来测量应变、振动、谐波频率,或其他可用于通过将测量值与已知健康数据集进行比较来评估结构健康的参数,这些方法大都仅在传感器自身附近提供感测;因此,必须放置在拟检测的关键区域处或附近以便检测损伤。如果损伤发生在其他区域,则可能未被发现[8];因此,研发一种既不影响三维编织复合材料自身结构完整性,又具有良好的机电特性、持续稳定的传感器来监测复合结构的健康状况是至关重要的。

碳纳米线传感器因体积小,质量轻,导电性强,热稳定性高且易于构建传感网络等优点[9-10],为智能材料及结构健康监测提供了一种新的途径[11]。在国外,将碳纳米线传感器用于三维编织复合材料的研究开展得相对较早,但大都采用铺层或黏贴方式进行复合材料的结构健康监测[12-13],未见有将碳纳米线与增强纤维共同编织对三维编织复合材料进行结构健康监测的报道。在国内,将碳纳米线传感器用于三维编织复合材料结构健康监测的研究表明,作为一种新的综合和分布式技术,三维编织复合材料结构健康监测中使用碳纳米线传感器是可行的,为其应用提供了新的研究方法和研究基础[14-16]。截至目前,国内外对碳纳米线传感器嵌入三维编织复合材料后传感特性的研究尚不多见。

本文从三维编织复合材料的碳纳米线传感器着手,将其嵌入三维五向编织复合材料预制件中,通过单调拉伸和循环加载卸载实验,分析嵌入三维编织复合材料中的碳纳米线应变传感特性,通过碳纳米线应变传感模型实现对三维编织复合材料结构健康状况的监测。本文研究对基于碳纳米线传感器的三维编织复合材料原位监测具有重要意义。

1 嵌入碳纳米线预制件编织工艺

本文采用三维五向四步法编织工艺将碳纳米线织入三维编织复合材料。四步法编织工艺是最常用的一种编织方式,四步法1×1三维编织步骤如图1[17]所示。编织纱位于携纱器机器底盘上方,编织纱垂直悬挂在编织设备的上方,携纱器与编织纱之间形成一种对应的映射关系。编织过程中,织物形状由机器底盘携纱器的行与列所排成主体携纱器确定,附携纱器一般以一定的间隔附加在主体携纱器的外边。编织物一般采用主体纱线的行数m和列数n来命名,表示为m×n。

图1 四步法三维编织示意图Fig.1 Four-step three-dimensional weaving diagram

图2示出三维五向四步法携纱器运动规律。如图所示,在每个编制循环中,携纱器运动分为4步:第1步,相邻行的携纱器沿横向交替运动1个单元;第2步,相邻列的携纱器沿纵向交替运动1个单元;第3步,邻行相对运动,方向与第1步的相反;第4步,邻列相对运动,与第2步的方向相反;在1个编制循环完成后,携纱器的排列又回到初始位置。在此过程中,携纱器沿试件成型方向同时进行“打紧”运动,使纱线紧密地交织在一起,最终形成所需的试件。

图2 三维五向四步法携纱器运动规律Fig.2 Yarn arrangement and movement rules of four steps braiding in 3-dimensional 5-direction weaving.(a) First step; (b)Second step; (c)Third step; (d)Fourth step

为研究结构内碳纳米线传感器的传感特性,在预制件编织时每隔一定间距的碳纤维织入1根碳纳米线传感器作为轴纱。为分析编织工艺对基于三维编织复合材料的碳纳米线传感特性的影响,本文分别对不同编织角及不同碳纳米线传感器织入间距(分别采用5和10,即每间隔5根或10根碳纤维织入1根碳纳米线,碳纳米线与碳纤维数量之比为1∶5或1∶10)的试件进行上述测试。嵌入碳纳米线的三维五向编织复合材料结构如图3所示。

图3 嵌入碳纳米线的三维五向编织物空间结构Fig.3 Space structure of carbon nanoyarns embedded into composites in 3-dimensional 5-direction weaves

2 碳纳米线应变传感机制

已有研究表明:只有在非常高的应变(15%~20%)条件下,碳纳米线才会被破坏[18];且可与碳纤维一起进行编织,同时对结构起到一定的强化作用,并能对三维编织复合材料进行损伤检测。

在分析基于压阻效应碳纳米线传感器的传感特性时,首先考虑到欧姆定律:

(1)

式中:R0为碳纳米线传感器的初始电阻;ρ为电阻率;L为碳纳米线传感器的长度;A为碳纳米线传感器的截面积。

电阻变化率ΔR可表示为

(2)

式中,R为碳纳米线传感器变化后的电阻。

碳纳米线传感器长度变化可描述为

(3)

式中,ε11为应变系数。通过分析可知式(3)的第2部分可忽略不计。依照泊松效应,碳纳米线传感器的截面变化是横向同性的,传感器截面可表示为

A′=A(1-2ν12ε11)

(4)

式中,ν12为碳纳米线传感器的泊松比。经变换得

(5)

则

(6)

用应变灵敏系数εGF来表征碳纳米线传感器的应变灵敏度:

(7)

3 实验分析

3.1 实验材料及试件制备

碳纳米线采用苏州恒球石墨烯科技有限公司研制的HQCNTs-014(由碳纳米管阵列干法纺丝法制备,属于多壁碳纳米管纤维);碳纤维采用T300B-3K;基体材料采用环氧树脂TDE-86;固化剂采用70酸酐。

采用天津工业大学研制的180×120矩形编织机,实验所用试件采用三维五向编织工艺及真空辅助树脂传递模塑固化成型工艺(VARTM)在天津工业大学复合材料研究所进行制备。试件长宽尺寸为250 mm×25 mm,将试件中碳纳米线的两端擦拭干净后涂抹银胶,试件中2个碳纳米线端点用铜导线连接,如图4所示。

图4 三维编织复合材料试件样本Fig.4 Three-dimensional braided composite sample

3.2 碳纳米线应变传感实验系统

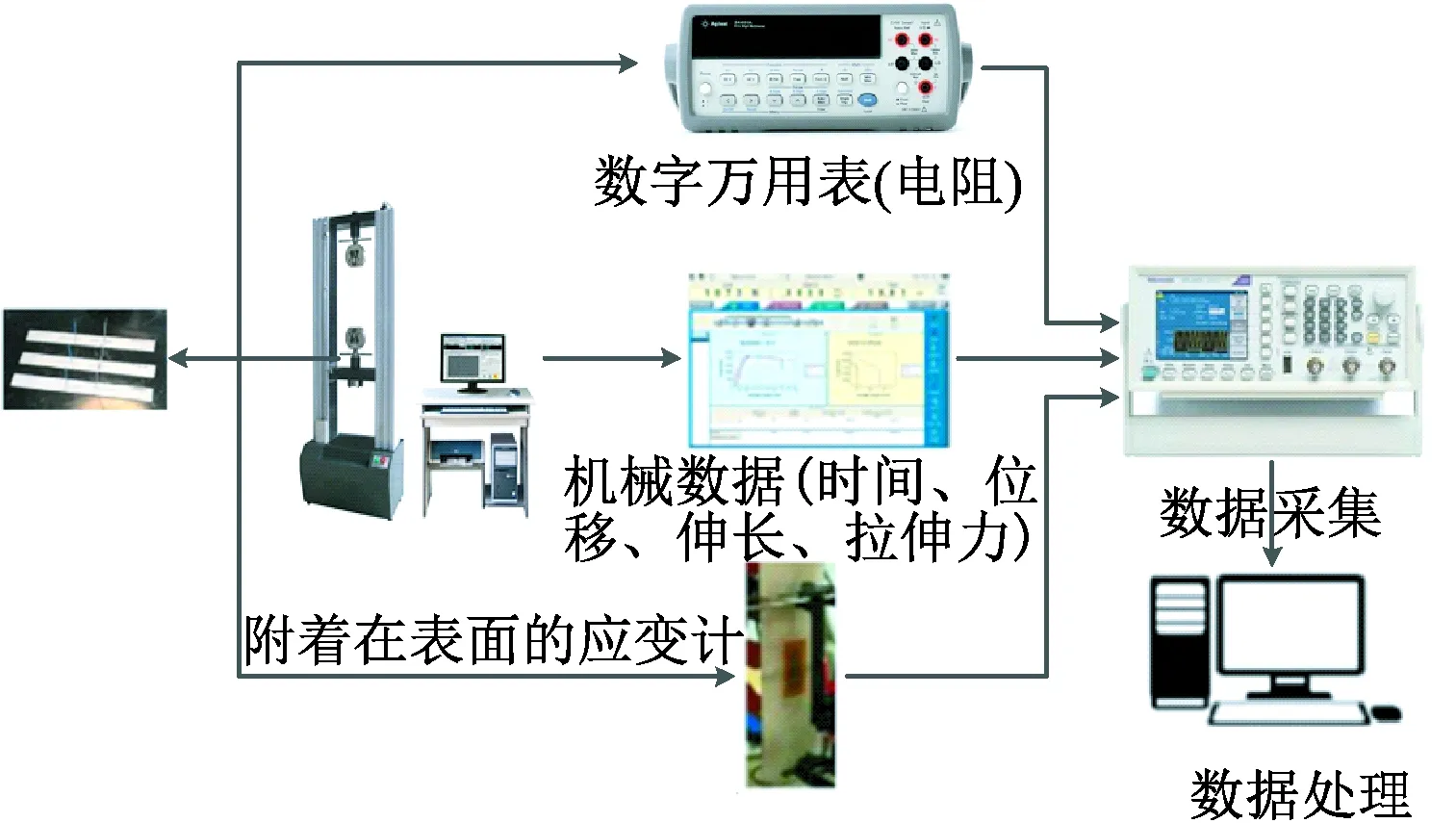

将制备的嵌入碳纳米线传感器的三维编织复合材料预制件作为测试件,纵向拉伸实验测试如图5所示。即在试件的两端施加纵向拉伸应力,用于测试其应变传感特性,将其接入传感实验系统。

图5 纵向拉伸实验测试示意图Fig.5 Schematic diagram of longitudinal tensile test

采用AG-250KNE型万能材料试验机(日本岛津公司)记录拉力和位移数据;采用50 mm的伸缩仪记录试件的应变数据;采用电阻应变仪记录机械加载期间试件的原位电阻。在试件的碳纳米线连接导线处连接10 V直流电压,其他相关连接设备如图6所示。拉伸速度为2 mm/min。本文实验均在常温下进行。

图6 应变传感实验系统Fig.6 Strain sensing experiment system

3.3 碳纳米线传感器应变传感特性分析

对三维五向编织复合材料的不同试件进行连续承载应力增加直至试件断裂,测试不同阶段的机械负载,分析其应变传感变化规律。本文采用单调拉伸实验和循环加载实验,对试件的拉伸应力、应变与碳纳米线传感器电阻变化及应变传感灵敏度等进行详细分析,其中循环加载实验采用持续递增的加载卸载循环,直至试件最终断裂为止,即进行渐进损伤累计(PDA)的实验方法。当实验系统进行机械载荷作用时,考虑到三维编织复合材料试件初始电阻的差异,通过碳纳米线传感器电阻变化率ΔR/R0进行状态描述。

3.3.1碳纳米线单调拉伸应变传感特性

首先,对内嵌有碳纳米线传感器的三维编织复合材料试件t01进行单调拉伸实验,应力-应变及电阻变化的典型结果如图7所示。由图可见,电阻变化率与纵向机械应变呈线性增加,表明允许电流通过的导电通路减少,这与碳纳米线传感器的应变传感机制有关。对图7中电阻变化率与应变进行线性拟合,结果如式(8)所示,拟合复相关系数R2为0.988 。

y=2.424 8x-0.673 1

(8)

图7 试件t01的典型单调拉伸及电阻变化率曲线Fig.7 Typical monotonic stretch and resistance change rate curve of specimen t01

研究结果表明,三维编织复合材料相比碳纳米线承受变形的能力要高得多,碳纳米线传感器非常适合于监测破坏极限应变远小于其应变(纯碳纳米线传感器的破坏应变均值为9.4%,最小值为2.5%)的复合材料应用。与纯碳纳米线传感器的应变传感特性相比,嵌入三维编织复合材料碳纳米线传感器的电阻变化率与应变的线性相关度有所降低。在同等拉伸条件下,嵌入试件后的碳纳米线变形要大一些,但是碳纳米线传感器的电阻变化率与拉伸应力仍具有较好的线性关系,并不影响其对材料进行损伤监测。

3.3.2碳纳米线循环加载拉伸应变传感特性

对内嵌有碳纳米线的三维编织复合材料试件t02进行PDA实验,以探讨碳纳米线在三维编织复合材料大范围机械加载下的传感性能。加载引起材料损伤可在各卸载步后通过残余应变的测量值观察到。对试件t02进行直至断裂的13次逐步递增的加载卸载循环,其应力-应变和电阻变化关系如图8所示。

图8 试件t02的应力-应变及碳纳米线电阻变化曲线Fig.8 Stress strain and carbon nanoyarns resistance curves of specimen t02.(a) Stress-strain curve;(b) Strain and carbon nanoyarn sensor resistance curve

从图8中试件的纵向机械应变、纵向应力及碳纳米线传感器的电阻变化随时间的变化曲线可看出,应变、电阻变化率与应力表现出应有的单调一致性,即随着加载的增加而单调增加,反之随着卸载而单调减小。同时也发现,在逐步递增直至断裂13次持续渐进循环周期中出现的加载和卸载分支,产生了残余损伤,即在零机械载荷下三维编织复合材料不会恢复到绝对零应变,例如:第9次循环后应变约恢复至0.15%;第11次循环后约恢复至0.25%。对于电气性能,可以观察到类似的特性,第5次循环后(即超过1.0%应变后),电阻变化率不会恢复至零,随着应力应变水平的持续增加,残余电阻也相应地增大。

从图8还可看出:在低应变水平下(至第4次循环),卸载后纱线电阻变化恢复至零值;在超过大约1.0%的应变阈值(第5次循环)时,卸载后并未恢复至零值,存在残余电阻;随着每次加载循环中施加的机械载荷的增加,残余电阻以线性方式持续增加,在该特定点(以下称为“转变点”)后所有纱线均记录了残余电阻变化率,此时,三维编织复合材料加载循环拉伸应力超过了200 MPa。残余电阻的临界值是在第4步卸载后出现的,这实际上代表了三维编织复合材料的损伤阈值,进一步可检测三维编织复合材料试件内部可能产生损伤的阶段及类型;因此,这些残余电阻值可能与三维编织复合材料中导致的损伤密切相关。产生残余电阻的原因有2种:1)三维编织复合材料试件内部(即基体或碳纤维)产生损伤;2)碳纳米线传感器本身产生损坏。已有研究表明碳纳米线传感器可承受的最大应变达20%;而此时的应变只有约1.0%,因此,可排除碳纳米线传感器产生损伤的可能,最有可能的是试件本身发生了诸如基体裂纹或纤维分离等类型的损伤。试件内部损伤导致碳纳米线传感器电阻的变化,但随着载荷的继续增加直至断裂,碳纳米线传感器电阻变化率和应变仍具有相似的线性关系。

为深入探讨三维编织复合材料损伤以及累计损伤的发生,分析三维编织复合材料的机械电阻响应关系,分析碳纳米线传感器的传感特性,对试件t03进行9次持续递增的加载卸载阶段,具体的加载级别分别为试件断裂应力的8%、16%、25%、33%、41%、50%、58%、66%和74%。对试件进行的各次加载卸载阶段的典型结果如图9所示。碳纳米线传感器的电阻变化遵循试件的机械响应即应力-应变,加载时电阻增大,卸载时电阻减小。

从图9可看出:对于最初的4次加载卸载阶段(最大200 MPa或0.75%应变),加载和卸载过程中的电阻变化率遵循相同的模式;第5次加载后,通过加载和卸载阶段形成边界滞后回线,电阻变化未恢复至零状态,产生了残余电阻值,图中可识别出加载和卸载分支。为此,在每次加载阶段后,记录了三维编织复合材料的纵向应变残值,以及嵌入碳纳米线传感器的电阻变化残值。

碳纳米线传感器嵌入三维编织复合材料以对其进行损伤检测,需要分析碳纳米线传感器电阻和机械应变的量化关系。为此,在各次加载循环时记录并计算以下参数:1)机械应变差Δε,为加载开始直至达到最大值的差。其中记录了残留值,特别是在较大应变时,仅计算应变净增值,避免残余应变带来的影响。2)电阻变化差ΔRERC,相应地计算了从每次加载开始直至达到峰值的电阻变化差值,通过该差值的使用避免上一次加载循环产生残余电阻值的影响。3)机械应力差Δσ,计算了每次加载循环的机械应力差值,进而可计算应力的真实增加值。

取每次加载循环的起点和峰点净值,拉伸应变和电阻变化RERC之间的直接相关性呈近似线性。考虑到需使用RERC来反映相关机械应变的信息,可采用如下线性方程:

图9 试件t03逐步加载卸载循环条件下应变和电阻变化关系图Fig.9 Strain and resistance change diagrams of specimen t03 in different incremental loading and unloading circulations.(a) First loading-unloading; (b) Second loading-unloading; (c) Third loading-unloading; (d) Fourth loading-unloading; (e) Fifth loading-unloading;(f) Sixth loading-unloading; (g) Seventh loading-unloading; (h) Eighth loading-unloading; (i) Ninth loading-unloading

(9)

式中,εCRS为电阻应变相关系数。电阻变化的净差值与机械应变的净差值呈直接相关。绘制在电阻变化率(X轴)和应变(Y轴)图上时,此参数实际上是每次加载的曲线斜率或者是逆斜率,实际为应变灵敏系数,即εGF=1/εCRS,因此,可针对各加载循环按下式计算:

(10)

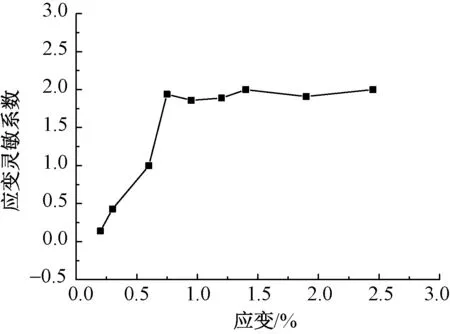

根据式(10)计算εGF值,每次加载阶段的最大轴向应变与应变灵敏系数εGF(即1/εCRS)之间的关系如图10所示。在轴向应变值比较低(<0.85%)时,εGF随着应变的增加快速增大;应变较高(即超过0.85%阈值的应变)时,1/εCRS与施加的应变之间呈线性相关,εGF值随机械应变的增加基本保持恒定:因此,对超过该阈值的应变水平计算平均εGF值。

图10 碳纳米线应变灵敏系数与复合材料应变关系Fig.10 Gauge factor of carbon nanoyarns and strain correlation diagram of composites

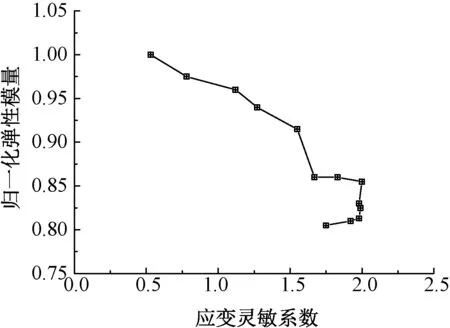

使用式(10),利用上述方法构建碳纳米线应变传感模型,可对内嵌有碳纳米线传感器的三维编织复合材料进行应变传感分析。在机械加载过程中引起的损伤使材料力学性能降低,该损伤可通过归一化弹性模量(E/E0)的降低来检测[19]。已有研究表明,该参数描述了三维编织复合材料的结构健康状态,随加载卸载循环的进行不断减小,通常是由于基体开裂、脱黏等方式引起三维编织复合材料损伤[20]。

按照上述方法分析引起的三维编织复合材料损伤,分析了试件归一化弹性模量与应变传感系数的关系,如图11所示。E/E0值高于0.85%时,2个参数之间呈线性相关;而E/E0值低于0.85%时,显示出的特性不是很明显:因此,图10中εCRS值的增大可以通过归一化弹性模量降低所反映的三维编织复合材料中诱发的损伤来解释,εCRS参数随此参数呈近似线性递减。但在三维编织复合材料的后期和断裂之前,这种线性状态终止,实际上是对大范围损伤和最终断裂的预测,因为应变灵敏系数随试件损伤的增加而减小。

图11 三维编织复合材料的归一化弹性模量值与应变灵敏系数关系Fig.11 Normalized elastic modulus and gauge factor correlation diagram of 3-D braided composites

本文实验中,试件t02、t03具有不同的表面编织角和织入间距,在循环加载过程中,试件内部碳纳米线传感器的电阻变化规律基本一致,说明编织角对三维五向编织复合材料电阻变化率影响不大。另外,2种不同织入间距试件的碳纳米线电阻变化与应变关系表现基本一致。由于三维编织复合材料试件的内部织入了碳纳米线传感器,材料内部的损伤对传感器电阻变化有很大的影响,因此,通过碳纳米线传感器电阻变化的分析可识别试件内部产生的损伤。对三维编织复合材料进行的PDA测试表明,只有在超过三维编织复合材料断裂应力约40%后才会形成滞后回线,电阻变化值较大。本文研究中的所有碳纳米线传感器均显示出类似的特性,因而能实现三维编织复合材料的应变监测,从而实现对三维编织复合材料中渐进损伤及累积的更好监测。

4 结 论

1)试件的机械应力与碳纳米线传感器的电阻变化具有很好的线性相关性。实验结果显示,在不同递增的循环加载卸载阶段,试件在单调拉伸和循环加载卸载拉伸(渐进损伤累计)情况下,其应力与传感器电阻变化率表现出较好的线性相关性,并可通过电阻应变相关系数来描述应变传感方程,可对三维编织复合材料的结构健康状况进行原位监测。

2)机械加载阶段断裂应力负载的百分比与碳纳米线传感器的电阻变化之间的直接相关性,使其可用于三维编织复合材料结构健康监测的应变传感器。碳纳米线传感器的残余电阻可归因于试件的损伤或累积损伤所致,三维编织复合材料达到一定程度的荷载应力时,碳纳米线传感器的电阻变化可用于检测结构本身发生的故障或在服役期间产生的过载损伤,结构产生的损伤可由机械应力和电阻变化率进行分析。

[1] 李嘉禄.三维编织技术和三维编织复合材料[J].新材料产业,2010(1):46-49.

LI Jialu.Three-dimensional weaving technology and three-dimensional braided composites[J].Advanced Materials Industry,2010(1):46-49.

[2] DIAMANTI K,SOUTIS C.Structural health monitoring techniques for aircraft composite structures[J].Progress in Aerospace Sciences,2010(46):342-352.

[3] 段建瑞,李斌,李帅臻.常用新型柔性传感器的研究进展[J].传感器与微系统,2015,34(11):1-11.

DUAN Jianrui,LI Bin,LI Shuaizhen.Research progress of new flexible sensors[J].Transducer and Microsystem Technologies,2015,34(11):1-11.

[4] 朱宏平,余璟,张俊兵.结构损伤动力检测与健康监测研究现状与展望[J].工程力学,2011(28):1-11.

ZHU Hongping,YU Jing,ZHANG Junbing.A summary review and advantages of vibration-based damage identification methods in structural health monitor-ing [J].Engineering Mechanics,2011(28):1-11.

[5] 孙侠生,肖迎春.飞机结构健康监测技术的机遇与挑战[J].航空学报,2014(35):3199-3212.

SUN Xiasheng,XIAO Yingchun.Opportunities and challenges of aircraft structural health monitoring[J].Acta Aeronautica et Astronautica Sinica,2014(35):3199-3212.

[6] 徐丽,张幸红,韩杰才.航空航天复合材料无损检测研究现状[J].材料导报,2005,19(8):79-82.

XU Li,ZHANG Xinghong,HAN Jiecai.Review of NDE of composite materials in aerospaee fields[J].Materials Review,2005,19(8):79-82.

[7] ABOT J L,SONG Y,VATSAVAYA M S,et al.Delamination detection with carbon nanotube thread in self-sensing composite materials[J].Composites Science and Technology,2010,70(7):1113-1119.

[8] SEBASTIAN J,SCHEHL N,BOUCHARD M,et al.Health monitoring of structural composites with embedded carbon nanotube coated glass fiber sensors[J]. Carbon,2014(66):191-200.

[9] PANDEY G,THOSTENSON E T.Carbon nanotube-based multifunctional polymer nanocomposites[J].Polymer Reviews,2012(52):355-416.

[10] LI Chunyu,THOSTENSON E T,CHOU T.Sensors and actuators based on carbon nanotubes and their composites: a review[J].Composites Science & Technology,2008(68):1227-1249.

[11] 卢少微,冯春林,聂鹏,等.碳纳米管用于聚合物复合材料健康监测的研究进展[J].航空材料学报,2015,35(2):12-20.

LU Shaowei,FENG Chunlin,NIE Peng,et al.Progress on carbon nanotubes in health monitoring of polymer composites[J].Journal of Aeronautical Materials,2015,35(2):12-20.

[12] ALEXOPOULOS N D,JAILLET C,ZAKRIIMPROVED C.Strain sensing performance of glass fiber polymer composites with embedded pre-stretched polyvinyl alcohol-carbon nanotube fibers[J].Carbon,2013(59):65-75.

[13] BALTOPOULOS A,ATHANASOPOULOS N,FOTIOU I.Sensing strain and damage in polyurethane-MWCNT nano-composite foams using electrical measure-ments [J].Express Polymer Letters,2013,7(1):40-54.

[14] 郭建民,万振凯.嵌入碳纳米线的三维编织复合材料损伤监测[J].纺织学报,2016,37(4):65-69.

GUO Jianmin,WAN Zhenkai.Damage monitoring of 3-D braided composites embedded carbon nanowires [J].Journal of Textile Research,2016,37(4):65-69.

[15] 万莉,郭建民,马永军.三维编织复合材料弯曲承载下嵌入碳纳米线的特性分析[J].纺织学报,2016,37(1):57-63.

WAN Li,GUO Jianmin,MA Yongjun.Bending load characteristic of carbon nano wires embedded into three-dimensional braided composite[J].Journal of Textile Research,2016,37(1):57-63.

[16] 万振凯,贡丽英.三维编织复合材料健康监测数据异常诊断研究[J].材料导报,2013,27(10):74-89.

WAN Zhenkai,GONG Liying.The data anomaly diagnosis research of three-dimensional braided composite material based on structural health monitoring system[J].Materials Review,2013,27(10):74-89.

[17] MA Chen,ZHANG Wei,ZHU Yuefeng,et al. Alignment and dispersion of functionalized carbon nanotubes in polymer composites induced by an electric field[J].Carbon,2008(46):706-720.

[18] WAN Zhenkai,LI Jingdong,JIA Minrui.Structural health monitoring(SHM) of three-dimensional braided composite material using carbon canotube thread sensors[J].Journal of Mechanics,2013,29(4):616-621.

[19] ALEXOPOULOS N D,BARTHOLOME C,POULIN P,et al.Damage detection of glass fiber reinforced composites using embedded PVA-carbon nanotube (CNT) fibers[J].Compos Sci Technol,2010,70(12):1733-1741.

[20] ALEXOPOULOS N D,JAILLET C,ZAKRI C,et al.Improved strain sensing performance of glass fiber polymer composites with embedded pre-stretched polyvinyl alcohol-carbon nanotube fibers[J].Carbon,2013(59):65-75.