基于高聚物化学解黏与气垫抬升的渡线道岔无砟轨道结构纠偏修复技术的研究与应用

刘 竞,郑新国,李书明,杨德军,刘相会,潘永健,曾 志,程冠之,董全霄

(中国铁道科学研究院 铁道建筑研究所,北京 100081)

路基段长枕埋入式渡线道岔无砟轨道结构自上而下分别为钢轨、道床板、底座板、基床表层、基床底层、路堤本体。道床板、底座板为钢筋混凝土结构,基床表层采用掺水泥级配碎石填筑,基床底层采用B组填料填筑,基床以下采用B组或C组填料中的碎石、砾石类填料填筑。道岔是铁路轨道的薄弱环节之一,岔区几何形位是影响车辆安全性和稳定性的重要因素,也是线路运营维护的重点[1-3]。运营实践发现,由于列车长期作用、复杂地质环境等原因,道岔轨道结构出现一定的横移问题,产生了较大的横向不平顺,会对正常行车产生不利影响。

国内外学者对岔区不平顺的影响问题进行了大量研究。蔡小培等[4]研究了道岔尖轨、心轨牵引转换不足位移对车辆和道岔动力学特性的影响;全顺喜[5]研究了高速道岔几何不平顺对岔区轮轨接触关系的影响。与一般区间线路相比,列车过岔时,车体横向加速度、轮轨力和脱轨系数都大幅增加,且随着道岔横移量的增大而增大,从而严重影响列车行驶的安全性、舒适性和平顺性,同时显著加速轨道各零部件的变形失效[6-9]。因此,迫切需要在不影响列车运行的情况下,利用天窗封锁时间对发生偏移的渡线道岔无砟轨道结构进行纠偏修复,以恢复线路的平顺性。

由于我国高速铁路运营时间较短,道岔无砟轨道结构横移问题刚刚显现,相关的研究还相对较少。本文以某车站长枕埋入式渡线道岔纠偏修复工程为例,基于相关理论分析、试验验证和工程应用实践,分析了天窗时间内对偏移渡线道岔无砟轨道结构实施纠偏修复的技术难点,探讨了基于高聚物化学解黏与气垫抬升的渡线道岔无砟轨道结构纠偏修复关键技术、工艺流程以及轨道动态性能同步监测技术,并着重介绍了现场纠偏的实施效果,以期为高速道岔类似病害的养护维修提供借鉴及参考。

1 技术难点

图1 渡线道岔区无砟轨道结构布局

图2 渡线道岔区无砟轨道线路偏移量示意

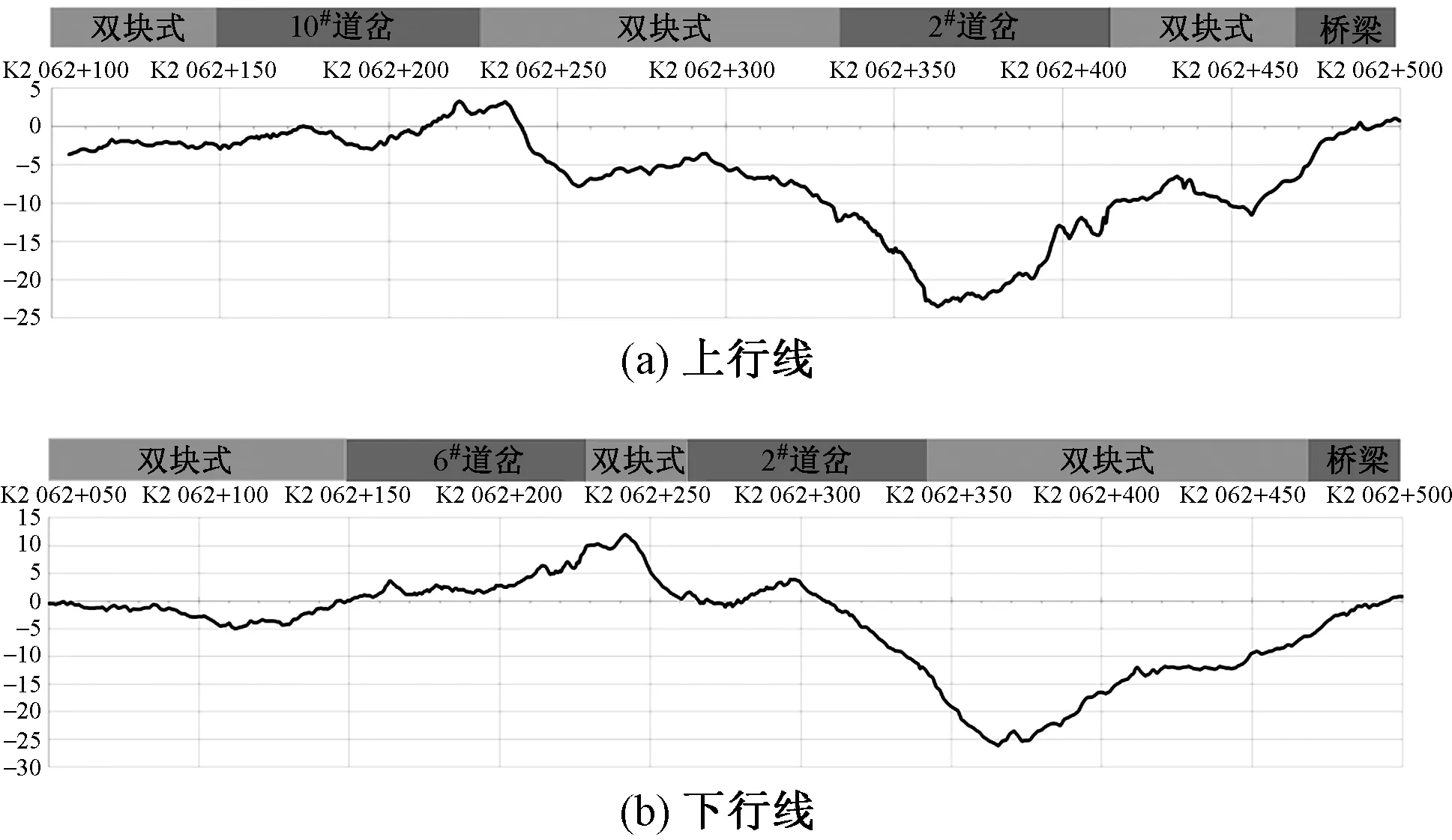

该车站长枕埋入式渡线道岔位于高边坡路堤,路堤平均填筑高度8.5 m,其无砟轨道结构布局如图1所示。由于复杂的地质原因,该处道岔无砟轨道结构发生了较大的不均匀沉降和偏移,线路偏移量如图2所示,其中上行线最大偏移量达到23.5 mm,下行线最大偏移量达到26.2 mm,影响了线路的平顺性。

利用线路天窗封锁时间对发生偏移的渡线道岔无砟轨道实施纠偏修复在全国乃至世界范围内尚无先例,需要攻克的技术难题多而复杂。由于上述渡线道岔无砟轨道具有“宽大厚”的结构特点,实施纠偏的主要技术难点包括以下方面。

1)纠偏所需反力大

由于渡线道岔无砟轨道结构宽度宽(8.4 m宽),高度高(0.8 m高),轨道结构横向刚度大,重量大(16.8 t/延米),尤其是基床表层级配碎石中加入了一定量的水泥,进一步增大了无砟轨道底座板与级配碎石层间的黏结力和摩擦阻力,决定了实施纠偏时所需纠偏力以及提供该纠偏力的反力要足够大。

基于上述情况,将千斤顶布设于道岔一侧,间距为2 m,对发生横移的区段进行推移纠偏作业。通过有限元软件建立了道岔-无砟轨道-基础耦合分析模型,以纠偏位移为输入荷载,对道岔区纠偏所需提供的顶推力进行分析研究。采用实体单元建立道岔区道床有限元模型。分别建立道床板、底座板和基床表层结构模型,在模型中把道床板和底座板绑定组成整体进行运算。

模型边界条件:与底座板接触的基床表层与地面进行固定;道床板和底座板两端进行对称约束,模拟道床板和底座板纵连;对需要进行顶推纠偏的轨道结构设置反力桩,进行顶推力加载。

受力分析:横向顶推力主要克服混凝土底座板抗弯反力、道床板抗弯反力、底座板与基床表层间的摩擦阻力等作用。参考既有的道床板顶推试验,层间摩擦因数分别取0.5,1.0,2.0和5.0共4种工况。

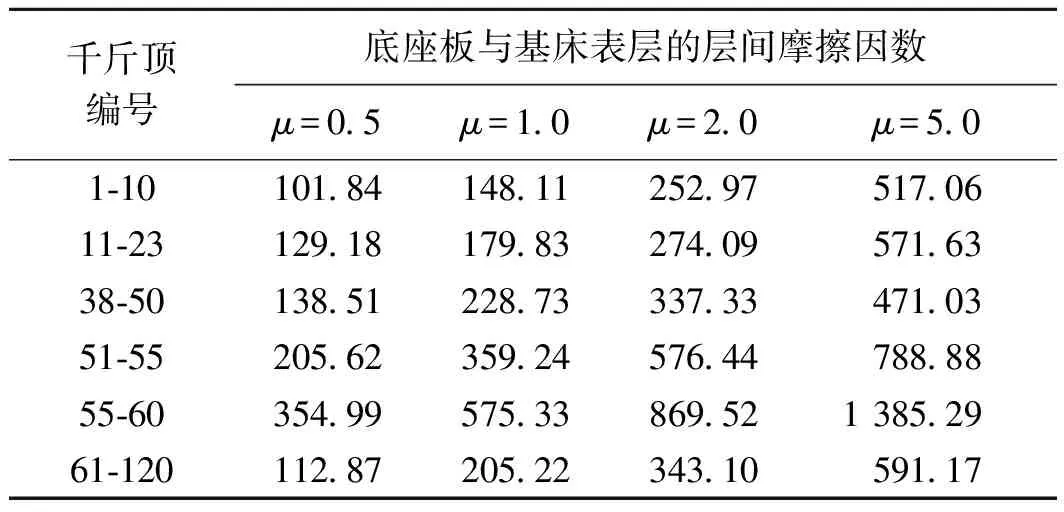

不同层间摩擦因数条件下,纠偏千斤顶的横向顶推力见表1。可见,底座板与基床表层间摩擦因数对千斤顶横向顶推力的影响显著。随着底座板与基床表层间的摩擦因数逐渐增大,底座板与级配碎石层间摩擦阻力增加,千斤顶的横向顶推力呈现大幅增加趋势。摩擦因数从0.5逐渐增加到1.0,2.0,5.0时,千斤顶横向顶推力最大增幅分别为62.1%,144.9%,290.2%。

表1 千斤顶横向顶推力 kN

综上所述,底座板底面与基床表层间的摩擦阻力对纠偏所需顶推力值影响很大,为尽可能降低纠偏反力以及反力墙的设计体量,降低层间摩擦阻力是关键。

2)反力墙设置受环境条件限制

由于该处无砟轨道处于高填筑路堤(平均填筑高度8.5 m),如图3,于无砟轨道一侧设置反力墙的空间有限,且边坡一侧处于凌空面,路基本体所能提供的反力有限。

图3 高填筑路堤

3)单次纠偏段落长、范围大且天窗作业时间短

由于双线整体式无砟轨道及其前后一定长度的无砟轨道需要同时进行纠偏作业,这就决定了单次纠偏段落较长。纠偏作业对上下行线、渡线轨道几何尺寸均有影响。而且由于在天窗时间内实施整个纠偏作业,施工时间短,对施工组织要求高。

4)纠偏精度要求高

对道岔实施纠偏作业时,为确保道岔转辙顺畅,不影响线路开通,纠偏作业需严格控制线形,尤其对于滑床转辙区,纠偏精度要求高,以免影响道岔转辙。

5)线形控制难度大

道岔区无砟轨道“宽大厚”的结构特征决定了其纠偏时需要克服的约束或阻力均较大,当一旦达到克服纠偏约束并开始产生侧向位移所需的临界力值时,由于此时所施加的纠偏力较大,轨道结构可能产生瞬时失稳、突变或翘曲,造成轨道几何尺寸变化较大;同时,由于道岔区无砟轨道结构较大的横向刚度以及纵向差异性,导致在横向顶推纠偏过程中,无砟轨道结构易出现平面翘曲或竖向起拱变形。因而实施纠偏作业时,线形控制难度较大。

6)涉及设施设备多

道岔区段包括转辙机、信号机以及各种电线、转辙机平台等设备设施,纠偏作业需对这些设备设施严加保护,以免产生损坏。同时,线路开通前,需对设备设施进行检测调试,所需配合专业多,工序衔接多。

7)无可借鉴经验

此次天窗时间内对渡线道岔实施纠偏作业在我国高铁养护维修中尚属首次,没有工程实例供参考。

2 修复方案

针对上述技术难点,采用了如下具有针对性的纠偏修复方案。

图4 高分子聚合物化学解黏剂硬化体形态

1)针对底座板与掺水泥的级配碎石层间黏结力和摩阻力对纠偏反力影响较大,对于需要进行纠偏整治的区段,先采用高压注浆技术在底座板与基床表层级配碎石间注入具有快速膨胀性能的高聚物化学解黏剂(如图4所示),该解黏剂由液体固化为硬化体时反应速度快(5~10 s),且体积膨胀倍率高(12~15倍),并在膨胀过程中产生较大的膨胀应力,能将无砟轨道结构平稳抬升,即分离与解除了支承层底部与级配碎石间的黏结与约束,再采用气垫抬升法对轨道结构进行抬升以进一步降低层间摩擦阻力,然后实施纠偏。

2)根据现场情况,利用临线或设置的反力墙作为反力支撑。对于道岔区,反力墩的设置避开转辙机平台,在转辙机平台间的间隙处设置反力墩。

3)根据天窗作业时长,合理分段,多次纠偏。每个纠偏单元顶推量从中间偏移最大处向两边分级进行控制,纠偏示意如图5所示。

图5 纠偏单元分级顶推示意

4)纠偏时,采用位移传感器、全站仪、水准仪等仪器设备对无砟轨道结构中线位移、高程变化进行实时监测。当天纠偏后,对无砟轨道结构进行限位约束,以确保线路开通后轨道结构的稳定性。

5)纠偏修复完成后,采用高分子聚合物浆液对轨道结构进行完全填充,以恢复无砟轨道底座板与基床表层级配碎石层间的界面黏结。对完成纠偏修复的无砟轨道区段列车运行时的安全性、轨道结构稳定性等动态指标进行监测,以评价修复施工后的道岔区无砟轨道的动力性能是否满足动车组以200 km时速通过时的安全性和平稳性要求。

3 施工流程

为了不影响列车运行,仅利用天窗封锁时间对偏移的渡线道岔无砟轨道结构实施纠偏修复,其施工流程如图6所示。

图6 无砟轨道结构纠偏施工流程

纠偏施工前,准备工作主要包括封闭层切割凿除、级配碎石开挖、声屏障拆除、反力墩和墙植筋设置、底座夹持限位工装安设、位移监测点布设、道岔设备平台保护性清凿作业等。

纠偏修复时,1个天窗内的修复工作包括:高聚物抬升以解除板底约束、气垫抬升与实时监测、顶推纠偏与实时监测、气垫降压与实时监测、轨道线路复测与微调、约束恢复与结构限位。

当纠偏量达到预定目标后,对轨道结构的纠偏滑移面进行完全填充,恢复黏结,并进行轨道精测、精调,确认后逐级提速,同步对列车运行时的安全性、轨道结构稳定性等动态指标进行监测。

4 实施效果

4.1 纠偏量

经纠偏整治后,道岔区无砟轨道结构纠偏前后上、下行线形对比如图7所示。其中,整体结构最大纠偏量为21.9 mm,液压顶推装置顶推力控制平稳,纠偏位移量监控准确,每日纠偏完成后,轨检小车检测情况良好,均无明显超限情况,纠偏线形控制良好,线路平顺性得到显著改善。

图7 纠偏前后线形对比

4.2 轨道静态几何尺寸

纠偏过程中,每日施工完成后,对纠偏段落及相邻段落的轨道几何状态(高低、轨向、轨距、水平、三角坑等)进行检测。经检测,轨道几何状态均符合动车组限速运行的安全性、平稳性要求;而且,经操动道岔调试,纠偏施工未影响道岔设备的正常转辙。

4.3 轨道动态性能响应

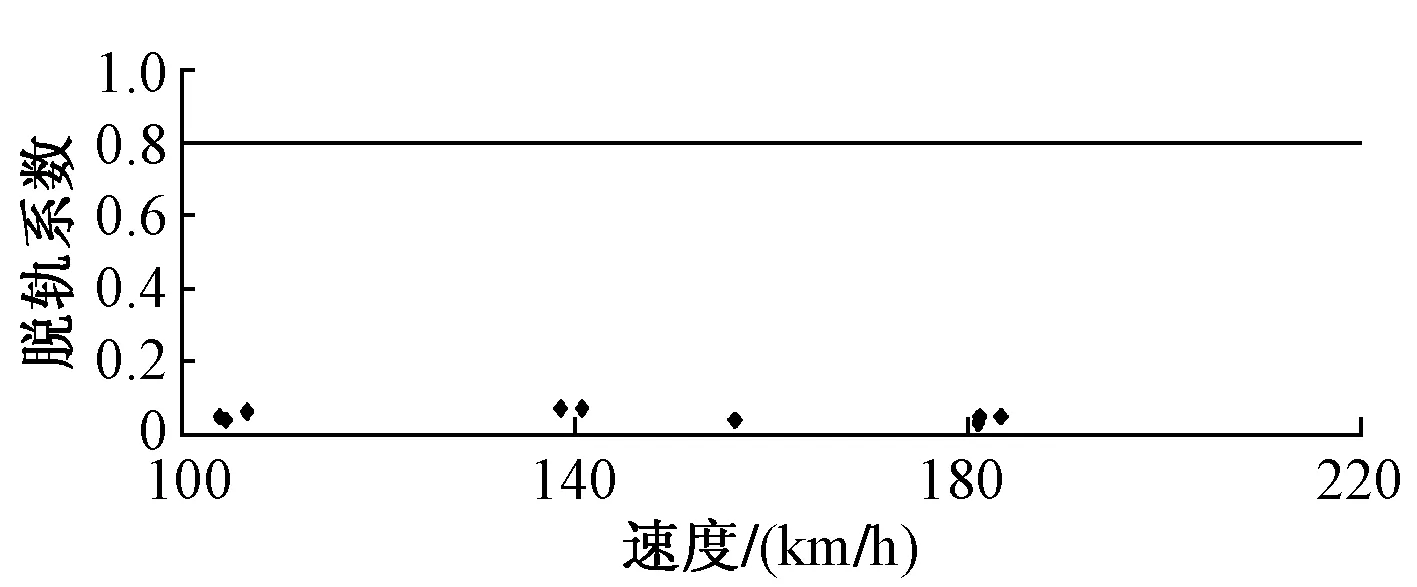

纠偏完成后,实测列车通过纠偏道岔区轨道结构测试工点时的轨道动态性能响应,所测得的脱轨系数、轮重减载率、道床板垂向振动加速度与车速关系见图8—图10。

图8 岔区脱轨系数与车速关系

图9 岔区轮重减载率与车速关系

图10 岔区道床板垂向振动加速度与车速关系

监测结果表明,随着列车逐级提速运行,动车组作用下的各项轨道动态指标均在其相应评判标准限值内。由此说明,纠偏修复施工后的道岔区无砟轨道动态性能满足动车组运行时的安全性和平稳性要求,纠偏修复效果良好,达到《高速铁路工程动态验收技术规范》(TB 10761—2013)规定的各项指标要求,满足动车组安全、舒适的运输要求。

5 结论

1)底座板与基床表层间黏结系数对千斤顶横向顶推力的影响显著。为尽可能降低纠偏反力以及提供该反力的反力墙的设计体量,降低层间摩擦阻力和黏结力是关键。

2)开发了具有快速膨胀性能的高聚物化学解黏剂,其注入至底座板后快速膨胀,能将无砟轨道结构平稳抬升,从而显著降低了底座板与基床表层间的黏结力,确保轨道结构与高水泥掺量级配碎石层脱离;采用气垫抬升法对轨道结构进行抬升,进一步降低了层间摩擦阻力,为纠偏的成功实施创造了条件。

3)工程实践表明,采用高聚物化学解黏与气垫抬升相结合的渡线道岔无砟轨道结构纠偏修复技术能够实现在天窗时间内对道岔区无砟轨道进行无损伤纠偏,且有效控制了线形,确保了次日线路的正点开通。纠偏修复后,线路平顺性得到显著改善,无砟轨道动态性能满足动车组高速运行时的安全性和平稳性要求。

[1]傅一帆,罗雁云.道岔轨下刚度不均匀对轮轨系统动力特性的影响分析[J].铁道建筑,2011,51(4):139-141.

[2]孙加林.客货共线铁路道岔区轮轨关系的优化研究[J].铁道建筑,2017,57(1):125-129.

[3]任尊松,孙守光.道岔区轮轨接触几何关系研究[J].工程力学,2008(11):223-230.

[4]开永旺,蔡小培.无砟道岔结构横移影响分析及病害整治[J].铁道建筑,2017,57(3):129-133.

[5]全顺喜.几何不平顺对道岔区轮轨接触几何关系的影响[J].铁道标准设计,2013,57(3):17-22.

[6]中国铁道科学研究院.无砟轨道系统安全技术深化研究[R].北京:中国铁道科学研究院,2012.

[7]温希华.高速铁路CRTSⅡ型板式无砟轨道纠偏技术研究[J].铁道勘察,2017,43(1):6-9.

[8]刘英,冯杰.京津城际铁路CRTSⅡ型无砟轨道板拱起病害整治[J].铁道建筑,2016,56(2):142-145.

[9]温希华.某客专路基变形病害整治技术研究[J].铁道工程学报,2015,32(8):45-49.