基于ANSYS和AMESim的螺管电磁铁吸力仿真研究

王宗伟,任志彬,常志鹏,刘建设,崔鹏飞

基于ANSYS和AMESim的螺管电磁铁吸力仿真研究

王宗伟,任志彬,常志鹏,刘建设,崔鹏飞

(空间物理重点实验室,北京,100076)

对常开式螺管电磁铁,分别采用有限元软件ANSYS、系统参数仿真软件AMESim对螺管电磁铁通电工作时的电磁场分布、磁感应强度分布以及电磁铁的吸力特性进行仿真计算,得到电磁吸力随源电压的变化曲线及电磁吸力随工作气隙的变化曲线,同时将仿真分析结果与吸力试验实测结果进行了对比分析。分析结果表明:ANSYS和AMESim的仿真结果与试验实测值基本一致,均可实现对电磁铁吸力特性的可靠分析,而AMESim的优势在于对电磁铁性能的快速评估,进而缩短设计周期。

螺管电磁铁;电磁吸力;仿真分析

0 引 言

在运载火箭/导弹/航天器动力系统中,电磁阀的主要作用是通过通电、断电的工作模式,实现流体通路的开启和关闭。其典型应用包括增压输送系统中控制高压气体对贮箱增压,姿控发动机中控制推进剂流动以实现发动机启动和关机,或控制其它气动阀实现各种程序动作[1,2]。应用在液体轨姿控推进系统中的电磁阀一般为螺管式电磁阀,主要由阀体、阀芯、线圈、圆柱弹簧以及蝶形弹簧等组成[3]。螺管电磁铁作为电磁阀的驱动器,其作用是在挡铁和阀芯之间产生电磁吸力,进而控制电磁阀的打开和关闭,其性能对整个电磁阀的特性有重要的影响。电磁吸力是电磁阀的重要指标之一,无论是稳态控制精度和动态响应性能,还是抗干扰能力或工作可靠性都在很大程度上取决于电磁铁的吸力特性的综合性能[4]。相关行业内对电磁阀的电磁吸力一般采用工程算法进行计算分析,采用有限元软件或AMESim系统仿真软件对电磁吸力特性进行研究并不十分广泛。庞末红等利用电磁有限元软件Ansoft Maxwell对电磁铁的静特性和动特性进行仿真计算,得出磁感应强度、磁力线分布图和静磁场下的吸力特性曲线[5];娄路亮对计算直流螺线管式电磁铁电磁吸力的经验公式法、磁路分割法和有限元方法进行了对比,分析了3种方法的计算难易程度、计算精度等[6]。

本文针对一种常开式螺管电磁铁,利用ANSYS有限元分析软件和AMESim系统参数仿真软件对其静特性进行仿真分析,得到电磁铁的磁感应强度、磁力线分布和吸力特性曲线,并将仿真结果与试验实测值进行了对比分析。

1 电磁铁结构及方案设计

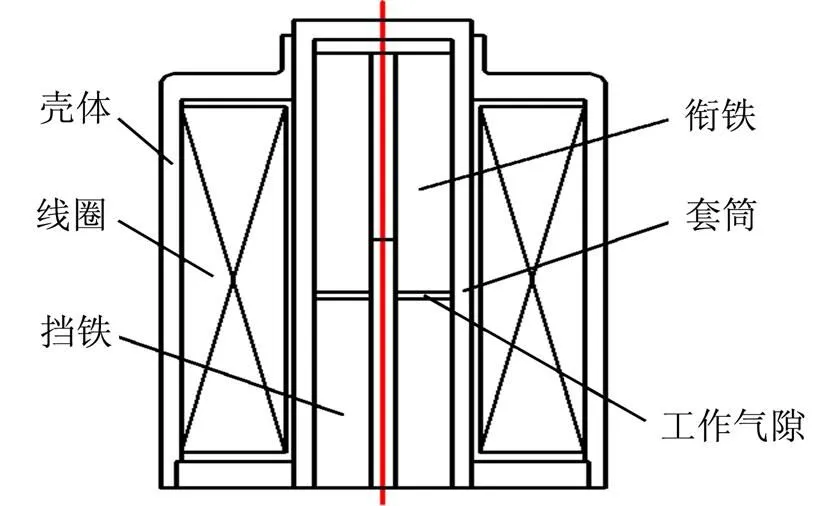

螺管电磁铁主要由壳体、线圈、挡铁、衔铁和套筒组成,其中壳体为电工纯铁DT4,挡铁、衔铁材料为软磁合金1J50,套筒材料为不锈钢,其结构示意图如图1所示。本文采用常开式螺管电磁铁方案,其工作原理为:电磁铁通电时,线圈组件与衔铁组成磁路产生的吸力使衔铁向上运动,电磁阀进气通道打开;电磁铁断电时,线圈组件与衔铁组成磁路产生的吸力消失,衔铁在副弹簧力的作用下向下运动,电磁阀进气通道关闭。

图1 螺管电磁铁结构示意

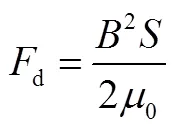

根据电磁场原理,计算室温下电磁吸力的Maxwell公式如下[7~9]:

考虑到电磁铁的实际结构,引入相关设计系数,推导得到如下电磁吸力计算公式:

式中M为侧向吸力摩擦力系数,无量纲;为电源电压,V;CT为磁势降系数,无量纲;20为20 ℃时线圈电阻,Ω;为线圈匝数,匝;0为真空磁导率,0=4π×10-7H/m;1为衔铁半径,mm;0为衔铁中心孔半径,mm;K为工作气隙,mm。

电磁铁电磁吸力的设计值为121N,根据式(2)对电磁铁结构参数进行计算并开展结构设计。

2 电磁铁的仿真计算

为了研究螺管电磁铁通电工作时的电磁场分布、磁感应强度分布以及电磁铁的吸力特性,分别采用有限元软件ANSYS和系统仿真软件AMESim对电磁铁进行仿真计算。

2.1 有限元软件仿真

利用ANSYS软件对螺管电磁铁静态电磁力进行仿真计算[10~12],并按照下列步骤建模仿真:

a)定义单元类型,包括两种不同自由度的PLANE53单元,均为轴对称。

b)为自由度为AZ CURR的PLANE53单元定义实常数,包括线圈截面积、线圈匝数、线圈充填系数等。

c)定义材料属性,其中空气、线圈与套筒为不导磁材料,壳体、挡铁和衔铁为导磁材料,电工纯铁DT4和软磁合金1J50的-曲线如图2所示。

a)电工纯铁DT4

b)软磁合金1J50

图2 材料的曲线

d)按照设计方案的结构参数建立几何模型,该电磁铁为轴对称结构,故建立电磁铁的二维轴对称模型,具体结构如图3所示。

e)为各面域赋予不同材料并指定单元类型。

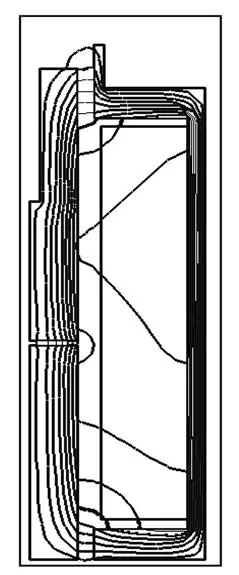

f)划分四边形网格,网格结构如图4所示。

图3 几何模型

图4 二维网格模型

g)将衔铁单元定义为组件,并施加磁力边界条件。

h)将线圈单元定义为组件,对其节点耦合电流自由度,并对单元施加电压激励。

i)对模型的外部节点施加磁力线平行边界条件。

j)运行稳态仿真。

根据仿真计算,当工作气隙为0.75 mm、源电压为24 V时,计算得到螺管电磁铁的磁力线和磁感应强度分布如图5所示。

a)磁力线

b)磁感应强度

图5 磁力线和磁感应强度分布

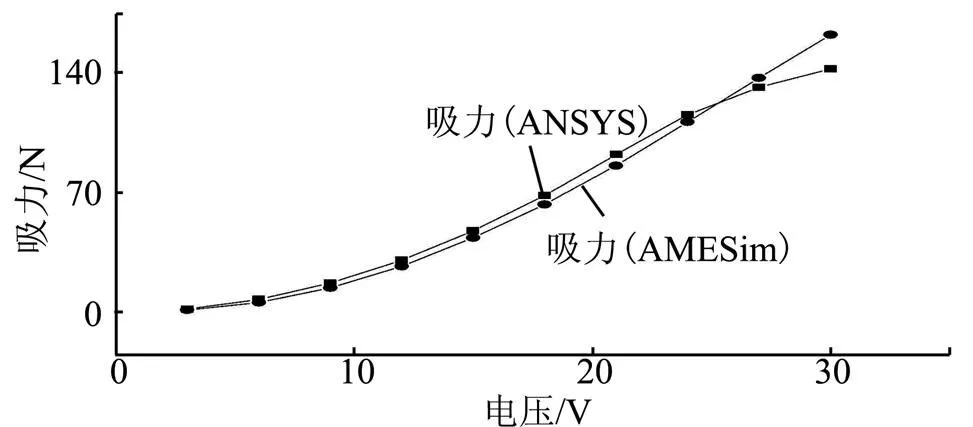

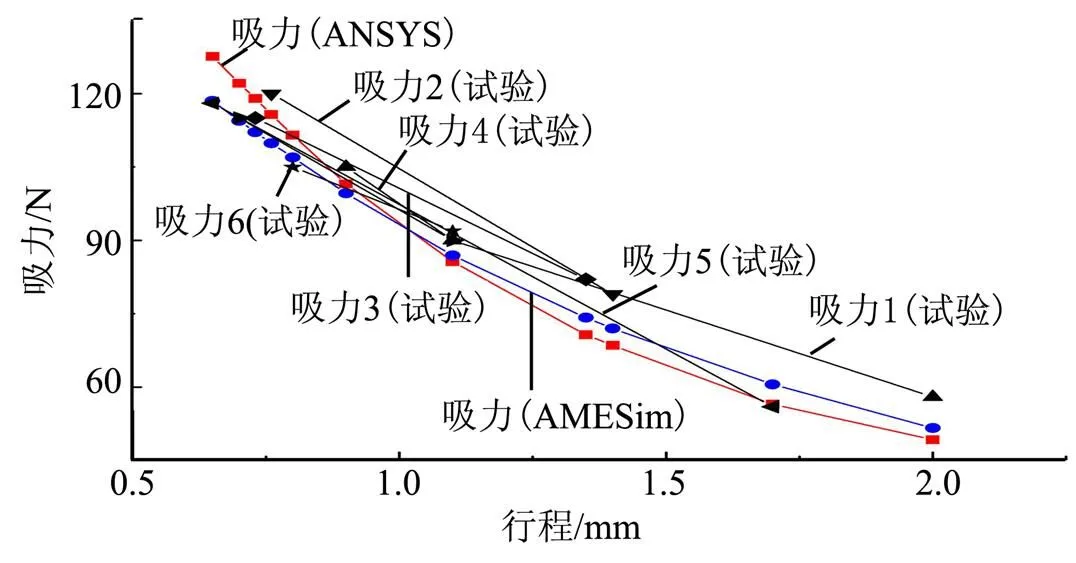

采用相同的计算方法,对工作气隙为0.75 mm时不同源电压下的电磁吸力和对源电压为24 V时不同工作气隙下的电磁吸力分别计算,得到电磁铁吸力随源电压的变化曲线如图6所示,电磁铁吸力随工作气隙的变化曲线如图7所示。

图6 吸力随源电压的变化

图7 吸力随工作气隙的变化

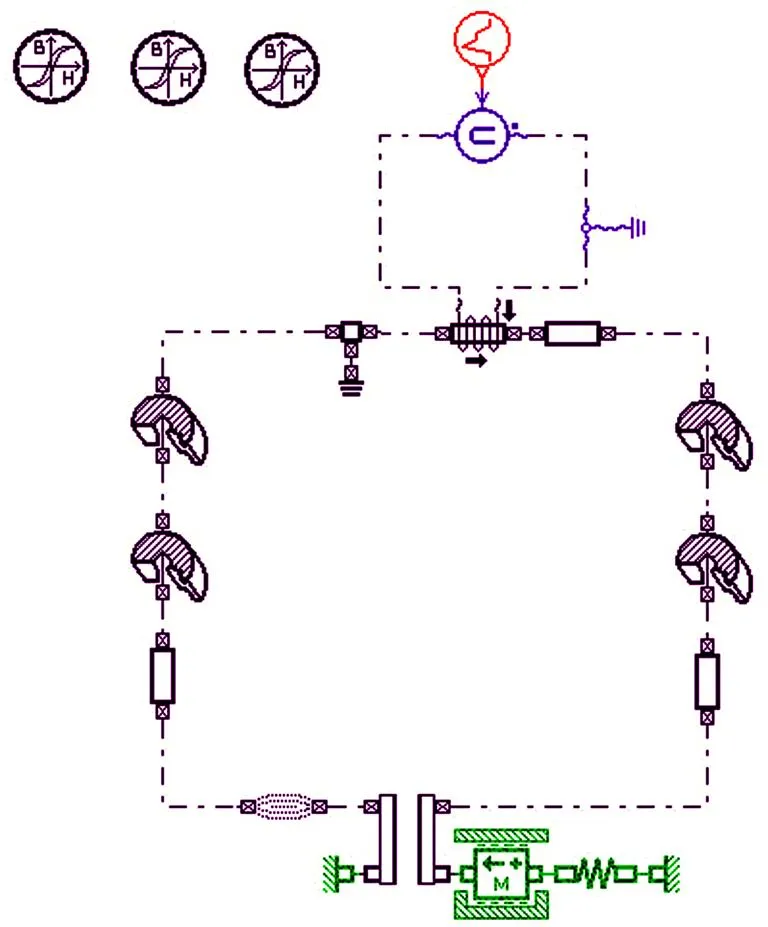

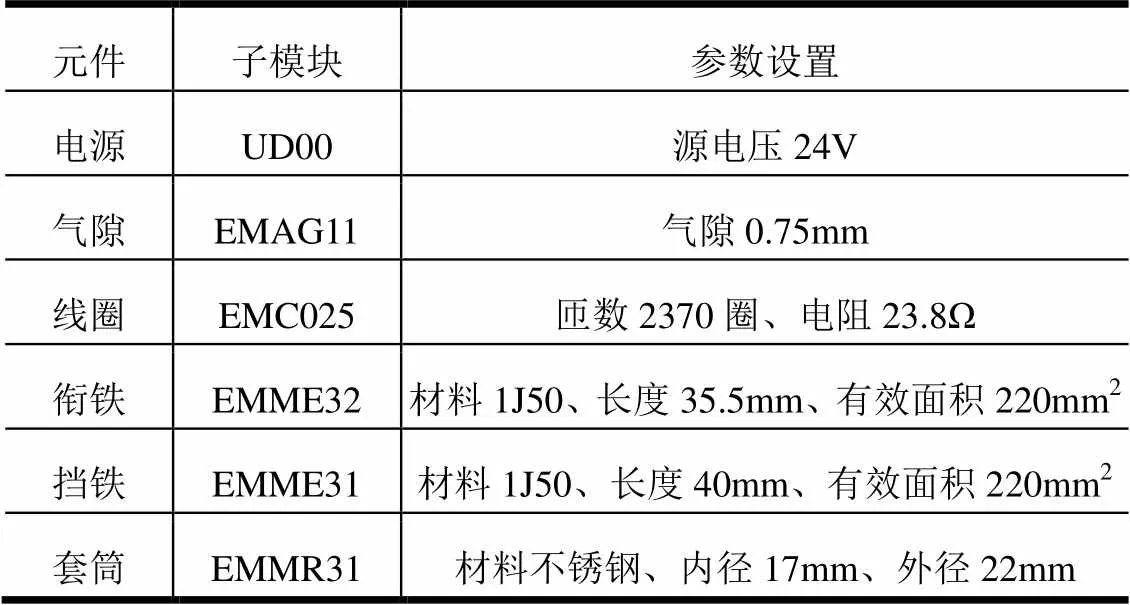

2.2 系统参数仿真

AMESim是基于键合图的液压/机械系统建模、仿真及动力学分析软件。本文使用AMESim软件对电磁铁的性能进行仿真计算[13~15]。利用软件提供的相关库中的元件搭建电磁铁的仿真模型,具体仿真模型如图8所示。根据设计方案为各元件赋予不同导磁材料属性,并按照螺管电磁铁的结构尺寸进行参数设置,主要参数设置如表1所示。

图8 AMESim仿真模型

表1 AMESim仿真参数设置

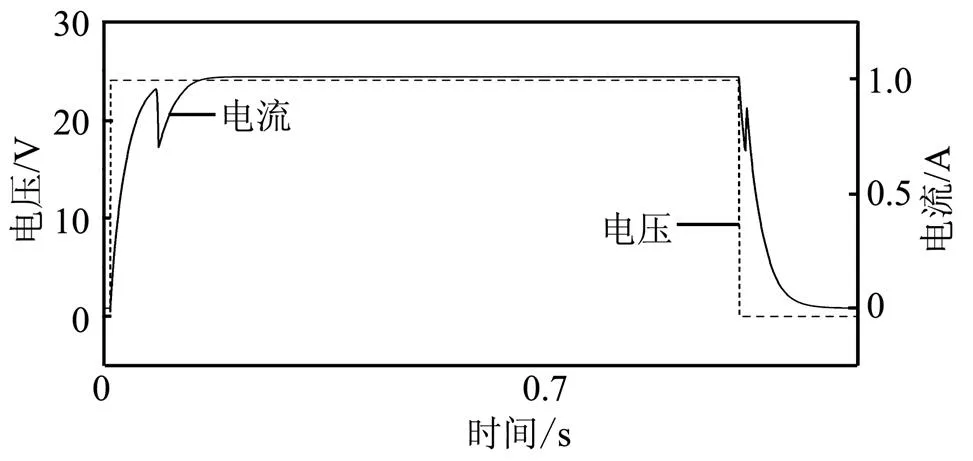

将源电压设置为阶跃输入进行系统仿真计算,得到线圈电流随时间变化的曲线,计算结果如图9所示。工作气隙为0.75 mm时不同源电压下的电磁吸力如图6所示,源电压为24 V时不同工作气隙下的电磁吸力如图7所示。

图9 电流随时间的变化

3 吸力试验

将6件电磁铁产品与试验工装按照如图10所示测力装置进行组装,用吊重法进行吸力试验。调节衔铁与挡铁的气隙,依次增加砝码,给线圈通电24 VDC,衔铁运动时的砝码质量即为电磁力值。试验数据与仿真结果对比如图7所示。

图10 测力装置

4 计算结果分析与对比

分别采用有限元软件ANSYS、系统仿真软件AMESim和吸力试验3种方法对电磁铁的吸力特性进行分析和对比研究。

根据ANSYS计算结果可知,当电磁铁工作气隙为0.75 mm、源电压为24 V时,电磁吸力为117.5 N,气隙磁感应强度约为1.1 T。由AMESim计算结果可知,当电磁铁工作气隙为0.75 mm、源电压为24 V时,电磁吸力为112 N;当源电压为阶跃输入时,线圈电流由0 A升至峰值需要约0.2 s,其中吸合过程(上升段)和断开过程(下降段)出现局部波峰,其原因为衔铁运动产生与线圈电流方向相反的电动势,从而导致电流短暂下降(吸合)或上升(断开),此现象为螺管电磁铁的典型特征,如图9所示。

针对同一工作气隙不同源电压下的电磁吸力,采用ANSYS计算和AMESim计算方法得到的电磁吸力随源电压的变化趋势相同(见图6)。其中,源电压小于24 V时的电磁吸力ANSYS的计算结果略大于AMESim的计算结果,当源电压大于24 V时的电磁吸力ANSYS的计算值较AMESim的计算值偏低。其原因为ANSYS计算可以根据电磁铁结构模型将几何分布考虑在内,对于气隙处漏磁情况的计算相对准确,而AMESim仿真模型中将漏磁系数设置为常数,在较高的磁势下AMESim仿真模型的计算准确性低于ANSYS模型。将仿真结果与吸力试验结果对比可以看出,在额定磁势条件下,仿真计算的吸力值结果与实测的吸力值基本一致。在气隙较小的情况下,仿真计算值略大于试验值;在气隙较大的情况下,仿真计算值略小于试验值。

工作气隙为0.75 mm时电磁铁电磁吸力的设计值为121 N,ANSYS仿真结果为117.5 N,比设计值低2.9%;AMESim仿真结果为112 N,比设计值低7.4%;6件电磁铁产品电磁吸力实测值也均小于设计值。根据图5中的磁力线分布可以看出,电磁铁内存在漏磁现象,漏磁将导致磁感应强度降低,从而导致电磁吸力减小。电磁铁结构形式及结构参数对电磁铁的漏磁现象产生影响,而工程计算中对漏磁现象的计算并不十分精确,因而仿真计算得到的电磁吸力与设计值存在偏差。另外,工程计算以及数值模拟仿真对于气体阻尼、镀膜、衔铁侧向吸力等因素产生的摩擦力将无法准确计算,一般根据经验对相关因素的影响选取一定值的系数予以考虑,这些因素的影响将导致实际产品电磁吸力实测值与设计值、仿真值存在偏差。因此,电磁铁进行工程设计中应对磁感应强度留有适当的余量,从而保证电磁吸力满足使用要求。

通过上述对比分析,采用ANSYS和AMESim软件均可以实现对螺管电磁铁吸力特性的仿真。AMESim的仿真结果与设计值的偏差略大于ANSYS仿真结果与设计值的偏差,但采用AMESim对电磁铁吸力特性进行仿真不需要对电磁铁进行详细的三维实体建模、网格划分等工作,只需要利用AMESim元件库中已有元件对电磁铁的仿真模型进行构建,并根据电磁铁的结构参数对子模型的参数进行设置,可快速完成仿真计算。因此,采用AMESim软件对电磁铁进行仿真分析的优势在于无需精确三维建模即可实现对电磁铁性能的快速评估,在方案设计初始阶段对电磁铁结构参数的确定和优化可以实现快速迭代,大幅缩短设计周期。

5 结 论

通过对ANSYS、AMESim仿真结果与吸力试验结果进行对比与分析,可以得到以下结论:

a)在额定磁势条件下,ANSYS、AMESim仿真计算结果与试验实测的吸力值基本一致;气隙较小时,仿真计算结果略大于试验实测值;气隙较大时,仿真计算结果略小于试验实测值。

b)针对同一气隙不同源电压下的电磁吸力,ANSYS和AMESim仿真得到的电磁吸力随源电压的变化趋势相同。源电压小于24 V时,ANSYS仿真结果略大于AMESim仿真结果;源电压大于24 V时,ANSYS仿真结果略小于AMESim仿真结果。

c)ANSYS、AMESim仿真结果与吸力试验实测值均小于电磁吸力的设计值,其原因为电磁铁内存在漏磁现象导致磁感应强度有所降低,从而导致电磁吸力偏小。

d)采用ANSYS和AMESim软件均可以实现对电磁铁吸力特性进行仿真,但AMESim软件的优势在于无需精确三维建模即可实现对电磁铁性能的快速评估,在方案设计初始阶段对电磁铁结构参数的确定和优化可以实现快速迭代,大幅缩短设计周期。

[1] 任志彬, 王宗伟, 常志鹏, 等. 电磁阀用自锁电磁铁吸力与电压关系研究[J]. 推进技术, 2016, 37(7): 1372-1379.

[2] 朱宁昌, 刘国球, 等. 液体火箭发动机设计(下)[M]. 北京: 宇航出版社, 1994.

[3] 杨亦婷, 李进贤, 黄启龙. 轨∕姿控发动机用电磁阀动态特性仿真[J]. 计算机仿真, 2015, 32(9): 48-52.

[4] 张宏, 廉自生, 熊晓燕, 等. 先导阀电磁铁的吸力特性数值模拟与试验[J]. 煤炭学报, 2008, 33(3): 339-342.

[5] 庞末红, 杨伦奎, 陈成峰. 基于Maxwell 方程的电磁阀特性仿真研究[J]. 导弹与航天运载技术, 2015(6): 78-83.

[6] 娄路亮, 王海洲. 电磁阀设计中电磁力的工程计算方法[J]. 导弹与航运载技术, 2007(1): 40-45.

[7] 张冠生, 陆俭国. 电磁铁与自动电磁元件[M]. 北京: 机械工业出版社, 1982.

[8] 葛伟亮. 电磁元件及其控制[M]. 北京: 机械工业出版社, 1998.

[9] 孙雨施, 王素菊等. 直流磁系统的计算与分析, 模型•算法•程序[M]. 北京: 国防工业出版社, 1987.

[10] Wang S M, Miyano T, Hubbard M. Electromagnetic field analysis and dynamic simulation of a two-valve solenoid actuator[J]. IEEE Transactions on Magnetics, 1993, 29(2): 1741-1746.

[11] Lee G S, Sung H J, Kim H C. Multiphysics analysis of a linear control solenoid valve[J]. Journal of Fluids Engineering, 2013, 135: 011104-1-011104-10.

[12] 申卫兵, 周静, 李永振. 基于ANSYS的电磁阀仿真与分析[J]. 流体传动与控制, 2010(5): 4-5.

[13] 庞末红, 杨伦奎, 陈成峰. 基于AMESim的电磁阀动态响应特性仿真研究[J]. 导弹与航运载技术, 2015(5): 83-88.

[14] 袁洪滨, 张民庆, 孙彦堂. 基于AMESim的直动式电磁阀动态仿真研究[J]. 火箭推进, 2011(5): 30-35.

[15] 陈亮, 梁国柱. 基于AMESim的电磁阀工作过程动态特性建模与仿真[J]. 导弹与航天运载技术, 2014(3): 49-54.

[16] 蔡伟, 张硕, 戴民强, 等. 基于AMEsim的电磁阀仿真与试验验证[J]. 科学技术与工程, 2016, 16(28): 80-84.

Simulation of the Solenoid Force Based on ANSYS and AMESim

Wang Zong-wei, Ren Zhi-bin, Chang Zhi-peng, Liu Jian-she, Cui Peng-fei

(Science and Technology on Space Physics Laboratory, Beijing, 100076)

The electromagnetic field distribution, the magnetic induction distribution and the solenoid force characteristic of a normal opened solenoid magnet is simulated by ANSYS and AMESim. The change curve of solenoid force with voltage and the change curve of solenoid force with working air gap is concluded. And then the results between simulation and solenoid force test is compared and analyzed. The results show that the simulation results of ANSYS and AMESim are basically consistent with the experiment. The simulation results of the solenoid force can be realized. But AMESim can complete the simulation quickly and then the design cycle can be shortened.

Solenoid electromagnet; Solenoid force; Simulation analysis

1004-7182(2017)06-0093-05

10.7654/j.issn.1004-7182.20170620

V43

A

2017-08-23;

2017-10-27

王宗伟(1985-),男,工程师,主要研究方向为飞行器动力系统设计