顺酐加氢制丁二酸酐产物分离过程研究

孙佳仕 曾义红 阎建民

1上海华谊集团技术研究院 (上海 200241)

2上海交通大学化学化工学院 (上海 200240)

目前,我国面临着丁二酸酐供不应求的局面,特别是高纯度的丁二酸酐几乎全部依赖进口[1]。在石化行业,丁二酸酐下游可延伸几十种基本化工原料,其中最重要的是热塑性全生物降解塑料聚丁二酸丁二醇酯(PBS)。该材料广泛用于餐饮包装、建筑材料、塑料薄膜等,已被国家列入鼓励发展类行业[2]。近年来,上海华谊(集团)公司技术中心完成了顺酐加氢制丁二酸酐催化剂开发以及单管试验研究[3],加氢液相产物的典型组成如表1所示。

表1 顺酐加氢液相产物典型组成

由表1可知,加氢产物组分复杂,部分组分沸点接近,且主产物丁二酸酐属高熔点物质,其熔点为119.60℃。故该体系的分离难度较高,国内有关顺酐加氢产物分离过程的研究鲜有报道。本文通过精馏分别获得质量分数大于99.50%的γ-丁内酯和99.95%丁二酸酐,用作上游加氢单元溶剂及下游制备PBS的原料。

1 分离序列

加氢产物共有8种物质,如果使用名单分割法[4]对其进行分类,则计算量极大,故采用集总的手段将挥发度接近且相互无需分离的组分归为一类[5],以减少分离维度,从而减小计算量。集总分类结果如表2所示。

表2 加氢产物集总分类

由表2可知,加氢产物被分为4个集总,此时分离子问题个数为:

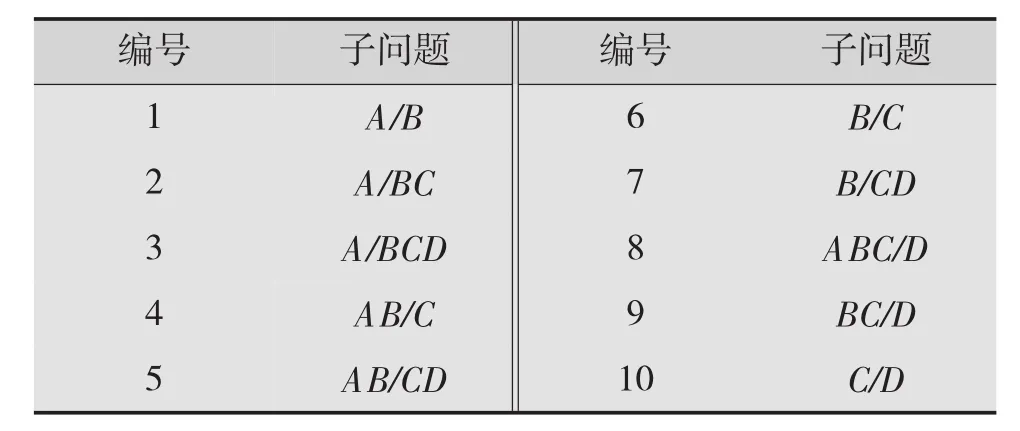

将子问题列出,如表3所示。

则集总分类后的流程总数为:

将分离序列流程列出,如图1所示。

表3 分离子问题

图1 分离序列流程

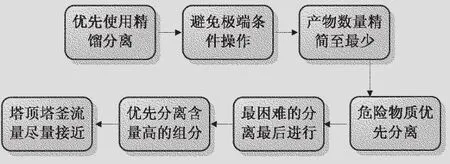

由图1可知,通过集总分类,可获得5种分离序列。Liu和Nadgir[6]提出有序试探法,用于选择最优分离序列。其经验法则具有优先级顺序,如图2所示。

图2 Nadgir&Liu分离规则

由图2可知,集总B与集总C作为系统中含量最多的两个集总,必须最先被分离。故流程三为最优分离序列。由于集总B已占集总A,B之和的99.87%,已经满足γ-丁内酯的分离目标,故最优分离序列为AB/CD→C/D。

2 分离过程模拟

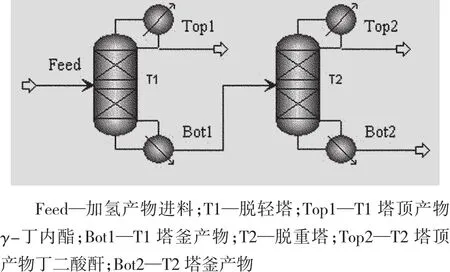

根据最优分离序列在Aspen Plus软件中建立精馏工艺流程,如图3所示。

2.1 热力学方法选择

图3 精馏工艺流程图

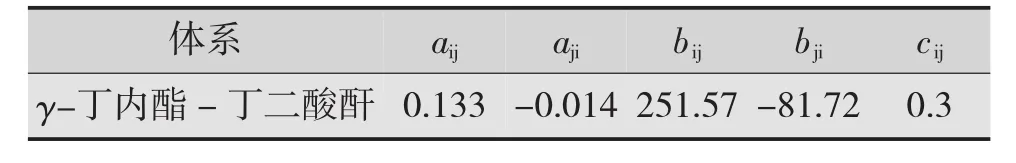

在Aspen Plus模拟中,通常选用活度系数方程作为非理想体系的热力学方法,其中非随机双液体(NRTL)方程适用于完全互溶和部分互溶体系,且模拟非理想溶液汽液平衡和液液平衡时的精度较高。故选用NRTL方程作为热力学方法。由于Aspen Plus数据库中缺乏该方程在丁二酸酐-γ-丁内酯体系下的二元交互参数,故采用通用基团活度系数(UNIFAC)模型基于基团贡献法对其进行估算,结果如表4所示。

表4 采用UNIFAC模型估算结果

2.2 简捷模拟计算

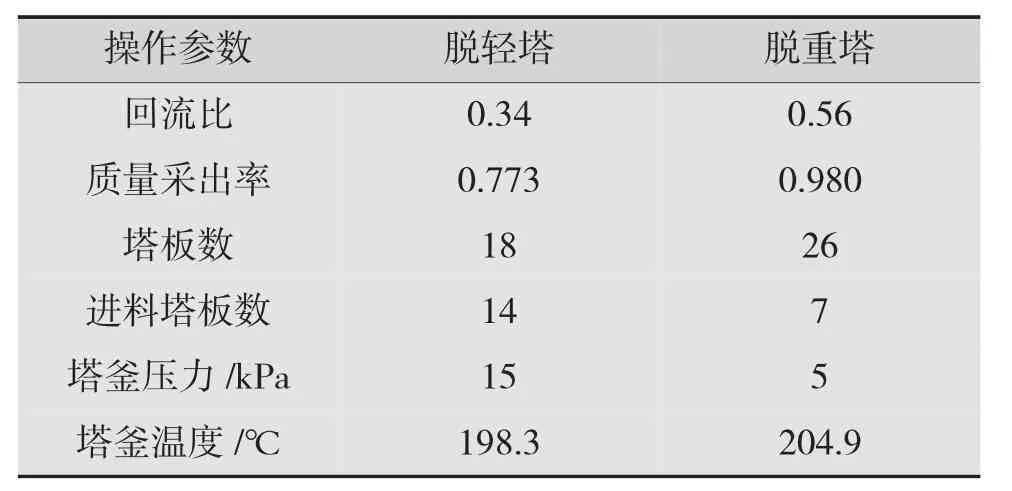

预实验表明,若受热温度在210℃以上,丁二酸酐颜色变为黄褐色。故脱轻塔与脱重塔的塔釜压力分别设定为15 kPa和5 kPa。使用DSTWU模块进行简捷模拟计算,以分离目标为基础,确定回流比及理论板数与进料位置的关系,计算结果如表5所示.

表5 简捷法计算结果

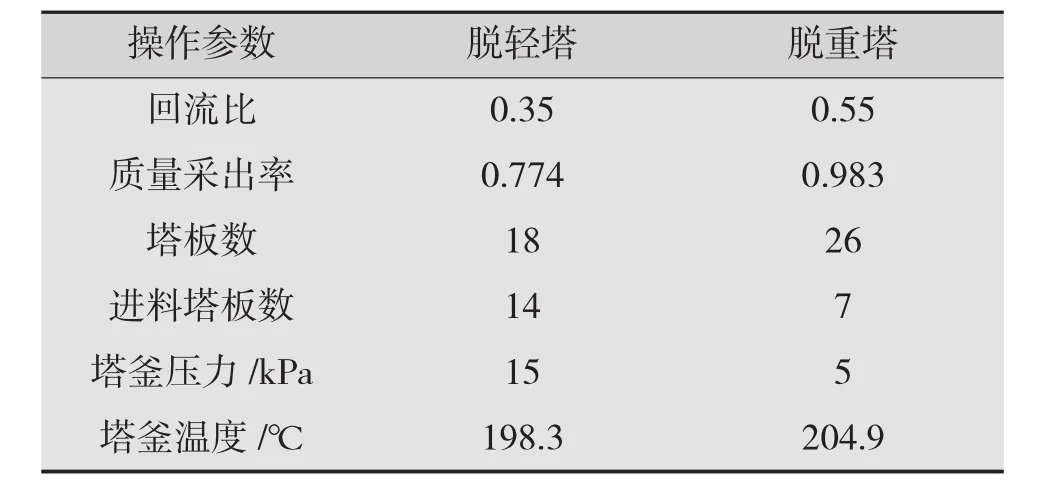

2.3 严格模拟计算

以简捷模拟计算结果为初始参数,使用Rad-Frac模块,以分离目标作为设计规定进行严格模拟计算。计算结果如表6所示。

对比表5与表6,可知简捷法与严格法计算结果相符,表明模拟结果是可靠的。

表6 严格法计算结果

3 分离实验

以严格法模拟结果为参数进行精馏实验,通过与实验数据进行对比,验证精馏模型是否适用于该体系的分离。

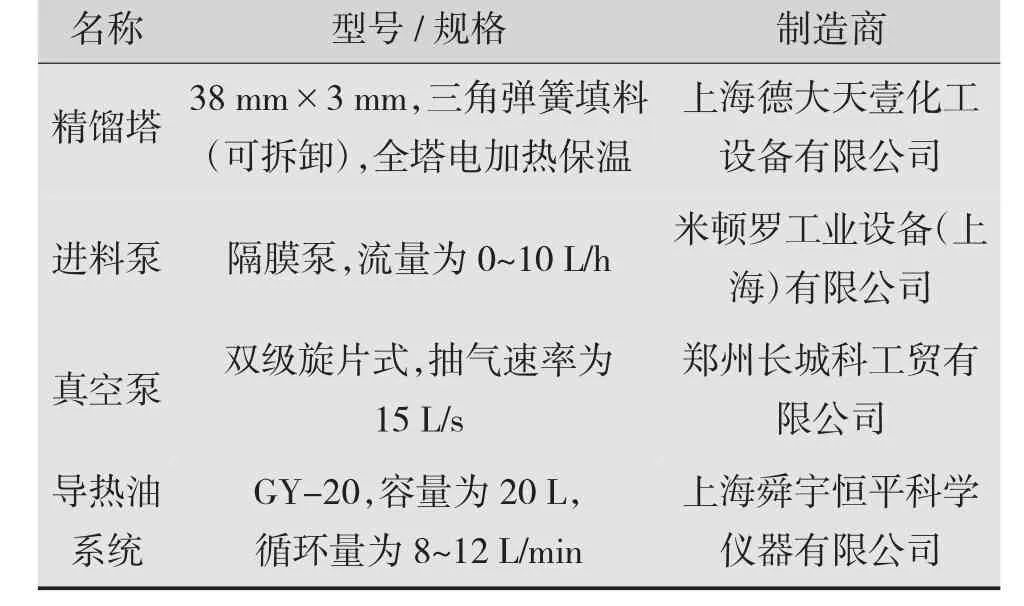

3.1 实验设备

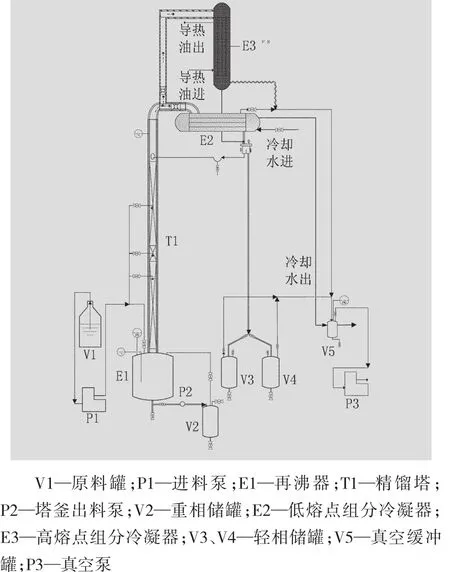

主要设备参数如表7所示,高熔点精馏装置简图如图4所示。

表7 精馏塔及主要外设设备参数

由图4可知,塔段有多个进料口,填料段可拆卸,根据填料高度改变理论板数。塔顶有两个换热器,可根据被冷却物料的性质选择冷却介质(导热油或冷却水)。回流比控制器采用外置的电磁继电器。设备及主要管路均设有电加热带,以防止高熔点物料凝固,堵塞管道。

3.2 分析方法

采用美国安捷伦7820A气相色谱仪进行分析。色谱柱为 Hp-Innowax毛细管柱(30 m×250 μm×0.25 μm),利用氢离子火焰检测器检测。测定条件为:程序升温,初始温度为120℃,以50℃/min的速率升温至150℃,保持1 min后再以50℃/min的速率升温至200℃;气化温度为250℃;柱箱温度为110℃;检测温度为300℃;氢气、氮气流量为30 mL/min;空气流量为 300 mL/min;进料量为 0.1 μL;分流比为50∶1。选取甲苯为内标物,用内标曲线法对γ-丁内酯和丁二酸酐进行定量分析。

图4 精馏装置简图

3.3 实验步骤

脱轻塔:将E2作为塔顶冷凝器,用γ-丁内酯在全回流条件下洗塔,然后用氮气吹干;将原料加入塔釜至容积的2/3处,塔内抽真空至15 kPa;加热至全回流状态,当塔顶、塔釜温度恒定,且塔顶、塔釜产物分析结果稳定后,开始进料;设定回流比,调节塔釜加热负荷以调节塔顶采出量,塔釜暂不出料;待系统稳定后取样分析,若塔釜产物组成均达到规定要求,则塔釜可以开始收集产物。

脱重塔:除了将E3作为塔顶冷凝器以及塔内抽真空至5 kPa外,其余操作步骤均与脱轻塔相同。

3.4 实验结果

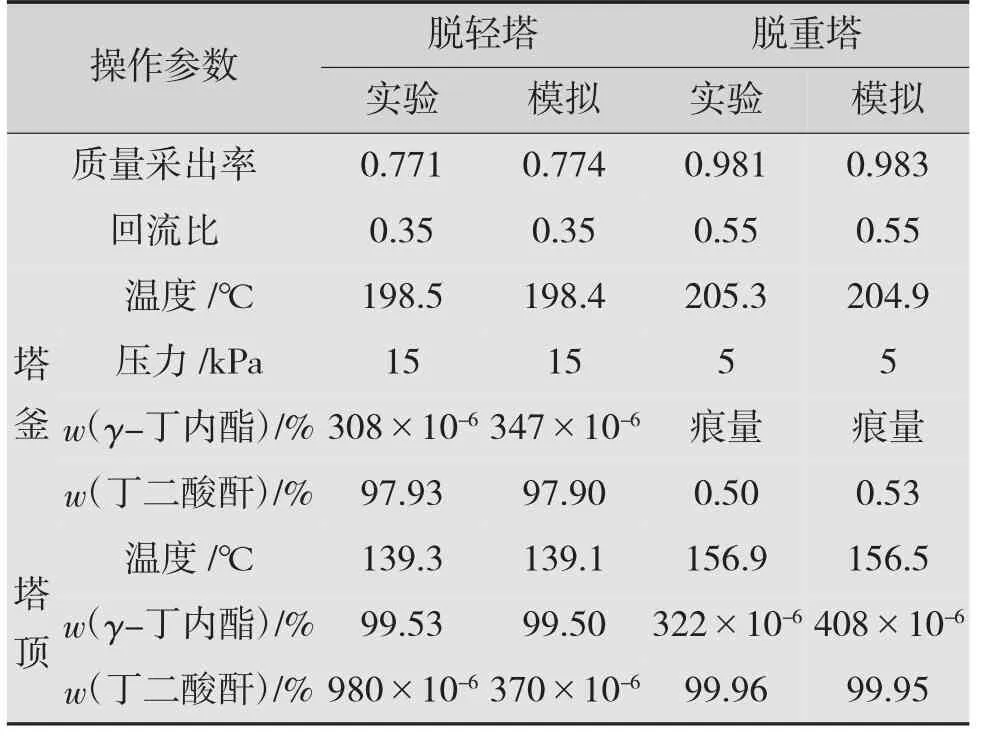

模拟与实验结果对比情况如表8所示。由表8可知,两塔实验数据与模拟结果基本吻合。虽然两塔塔顶、塔釜温度及产物组成略有偏差(主要是由热电偶温度测定误差和分析误差造成的),而实验值与模拟值的变化趋势一致,表明通过Aspen Plus软件建立的精馏模型适用于顺酐加氢产物体系的分离过程。

表8 实验结果与模拟数据对比

4 结论

(1)采用集总的手段对顺酐加氢产物按挥发度从小到大分为A,B,C,D4个集总。根据有序试探法及具体的分离要求,确定了最优分离序列为AB/CD→C/D。

(2)选用NRTL方程作为热力学方法,采用UNIFAC模型基于基团贡献法对Aspen Plus软件数据库中缺失的丁二酸酐-γ-丁内酯二元交互参数进行估算。通过DSTWU简捷算法和RadFrac严格算法对精馏过程进行模拟,得到脱轻塔的操作条件为:塔釜压力为15 kPa,理论板数为18块,进料板数为14块,回流比为0.35;脱重塔的操作条件为:塔釜压力为5 kPa,理论板数为26块,进料板数为7块,回流比为0.55。

(3)根据模拟条件进行精馏实验,在该条件下,γ-丁内酯的质量分数为99.53%,丁二酸酐的质量分数为99.96%。实验结果与模拟数据基本吻合,表明该精馏模型对工业装置的设计有一定的指导意义。

[1]梁旭,蒋元力,魏灵朝.丁二酸酐生产技术及其研究进展[J].化工进展,2014,33(Z1):251-257.

[2]李长存,刘洪武,邓琼.聚丁二酸丁二醇酯产业现状及技术进展[J].合成纤维工业,2014,37(2):60-63.

[3]李云舟,吴文娟,张文祥,等.顺酐加氢制备丁二酸酐催化剂的研究进展[J].化学通报,2015,78(2):119-124.

[4]邓修,吴俊生.化工分离工程 [M].北京:科学出版社,2000.

[5]陈强,孟爱民,梁志荣.Aspen Plus软件在C8芳烃分离工艺设计中的应用[J].炼油设计,2001,31(10):42-45.

[6]NADGIR V M,LIU Y A.Studies in chemical process design and synthesis:Part V:a simple heuristic methoel for systematic synthesis of initial sequences for multicomponent separations[J].AIChE Journal,1983,29(6):926-934.

《2017年协作机器人行业发展蓝皮书》全球首发

2015年至今,全球协作机器人市场规模年均增速在50%以上,大大高于传统工业机器人行业的增速。在此背景下,2017年11月8日,《2017年协作机器人行业发展蓝皮书》在上海全球首发。

蓝皮书的发布将进一步促进人们实现从“认识协作机器人”到“接受协作机器人”的质的飞跃。优傲机器人作为协作机器人行业的开创者与领导者,已积累了先进的技术和丰富的案例,此次与高工机器人合作,势必推动行业进步,填补行业空白,具有划时代的意义。

(Grace)