埋地大口径蝶阀基于刚度、密封性能的最大弯曲载荷研究

张继伟,雷 艳,王 剑,黄 健,靳淑军,彭 林,范宜霖

(合肥通用机械研究院,安徽 合肥 230000)

1 前言

大口径蝶阀作为埋地管线的截流、调节装置被广泛应用于化工、石化、冶炼及给水排水等行业。对埋地管线大口径蝶阀而言,其强度、刚度及密封等性能需满足内部介质、复杂环境,如地基沉降、地震等附加载荷的特殊要求[1,2]。API 6D规定,当管道因弯曲载荷破坏时,要求阀门具有足够的结构强度、密封性和动作性能[3]。针对某阀门厂DN2800埋地大口径蝶阀在服役过程中发生泄漏案例,本文利用有限元方法对其刚度、密封性进行分析研究,同时对处于复杂环境中埋地大口径蝶阀可承受弯曲载荷与刚度、密封性能之间的关系进行研究,最终得到同时满足大口径蝶阀刚度、密封性能的可承受最大弯曲载荷,为大口径蝶阀实际可承受最大弯曲载荷性能的研究提供一种参考依据。MPa时,弹性变形结束进入塑性变形阶段。

2 分析参数及工况的确定

2.1 模型的确定

考虑严苛工况,在土体作用力、内压和外部弯曲载荷作用下,以有力矩理论和弯曲应力理论为依据建立管-阀承受弯矩模型[4,5]。以PN10、DN2800大口径蝶阀为例,将均布载荷转化为等值集中载荷作用在以蝶阀为中心的管道上,左右管长均为8000 mm,对称集中载荷离两侧约束距离相等,集中载荷间管道与阀承受的弯矩值相同,通过不断优化集中载荷的大小,确定蝶阀刚度和密封同时有效的最大弯矩值。简化模型如图1所示。

图1 埋地大口径蝶阀抗弯曲载荷简化模型

计算时作如下假设:

(1)假设管道具有足够的强度、刚度,不考虑管道初始椭圆度、初始缺陷、结构突变及阀与管道的连接形式;

(2)不考虑摩擦力矩;由于跨度远大于截面高度,不考虑剪力对弯曲变形影响;

2.2 材料力学性能参数

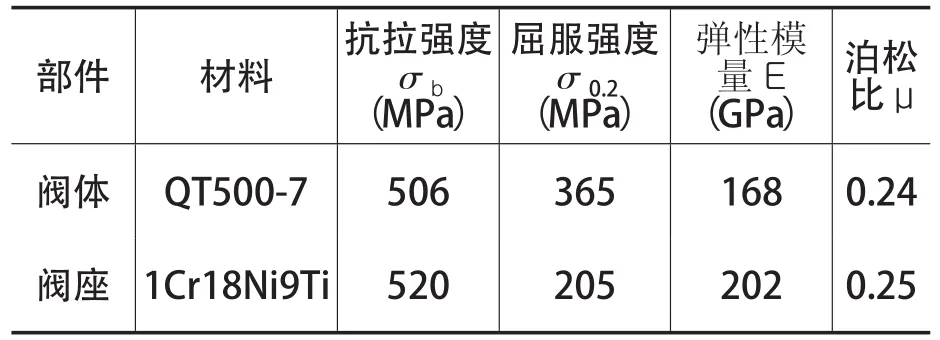

阀体、阀座等主要部件的材料力学性能参数如表1所示。

表1 材料基本力学性能

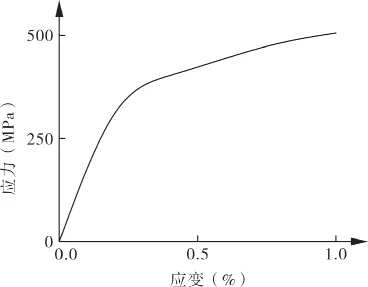

阀体材料QT500-7是一种高强度铸铁材料,因其综合力学性能接近于钢,有较高的强度、韧性和耐磨性,且常温下延伸率为10.8%,故弹塑性力学的理论和假设基本适用于QT500-7[6],其应力-应变曲线如图2所示。从图中可看出,QT500-7有着明显的弹性直线段,在进入屈服后,应力应变呈非线性直线,但近似于直线;应力-应变的弹性范围以屈服点σ0.2为界,当应力值超过σ0.2=365

图2 常温下QT500-7应力-应变曲线

2.3 土体作用载荷的确定

长期埋地管道和蝶阀直接或间接承受多方面载荷作用,主要有自重、上部覆土等恒载荷、交通压力等引起的静载荷Ws,以及路面动车、温度等因素引起的动载荷Wd[7]。假设地基的刚性约束对计算影响甚小,结合实际工况,本文中主要考虑外部永久作用载荷(自重、土体作用力和介质压力)。

土体对管道作用力有竖向和侧向作用力,其值均按照标准值计算。根据文献[8]中的规定:管顶竖向土体压力标准值和侧向土体压力标准值计算式分别为:

式中 Ffv—— 每米沿管道上的管顶竖向土体压力,kN/m

CC——土压力系数,CC=1.2

γ——回填土的重力密度,kN/m3,γ=18 kN/m3

H—— 管顶至设计地面的覆土高度,m,H=2.5 m

D——圆管外直径,m,D=3.2 m

Fep—— 管顶侧向土体压力,kN/m2

kα—— 主动土压力系数,kα=1/3

Z—— 自地面至计算截面处的深度,m,Z=4.1 m

将以上数据代入式(1)、(2)计算得到:Ffv=172.8 kN/m,Fep=24.6 kN/m2。

3 蝶阀刚度及刚度极限弯曲载荷分析

有限元法认为内力或外力均由结点传递,在整体刚度方程中的载荷项均为结点载荷。当单元受均布载荷或其他非结点载荷时,必须将其向结点移置,即将非结点载荷换算成作用在结点效果相当的集中载荷[9]。

3.1 蝶阀阀体刚度分析

考虑在蝶板、阀座和阀杆等构件共同作用时,蝶阀刚度必然增强,故选取单一管道阀体模型研究大口径蝶阀抗弯刚度性能。借鉴ASME QME-1核电厂能动机械设备鉴定中对弯矩施加需通过阀杆中心平面的规定,在管道阀模型重心处施加垂直载荷200,400,600,800,1000,1200N,通过输出阀在不同载荷下的挠度变形计算出其抗弯刚度。

阀体承受外载荷200,400,600,800,1000,1200 N时的挠度值及加载方向的抗弯刚度值如表2所示,随着外力的增大,阀体挠度变形逐渐增大,但阀体自身抗弯刚度基本不变,其值为3.435 ×1018N·mm2。

表2 阀体结构载荷加载方向上位移及抗弯刚度

3.2 刚度有效极限弯曲载荷的确定

3.2.1 载荷及约束

对关闭状态下的阀施加介质压力1 MPa;对管道施加内部介质压力和土体作用力;对整体模型施加自身重力作用;距管道左、右两端面4000 mm处各施加集中力F。管道入、出口端施加约束;模型沿中心线的剖面位置施加对称约束。

3.2.2 数值模拟分析

将大口径蝶阀作为分析目标,通过不断地寻优验证计算,得到阀体应力值不大于屈服强度σ0.2的极限外载荷F刚。如图3,4所示,在F刚作用下,阀体最大等效应力值为365 MPa,最大变形值为0.468 mm,最大应力值等于对应温度下材料的屈服强度,此时阀体处于弹性变形与塑性变形的临界点,即在不考虑安全系数的情况下,DN2800埋地大口径蝶阀临界刚度有效时可承受极限外载荷F刚=7.495×106N,刚度有效极限弯曲载荷M刚=2.998×1010N·mm。

图3 阀体等效应力分布云图

图4 阀体变形分布云图

4 密封有效临界弯曲载荷的确定

蝶阀阀座与密封圈接触属于金属与非金属的非线性接触,其中涉及材料非线性、结构非线性等复杂问题。蝶阀关闭时,通过碟板的转动,密封圈与阀座相互接触并挤压产生接触力,同时发生接触变形,当接触面上形成有效密封环带,接触应力值大于介质压力和必需比压,小于许用比压时达到有效密封。若接触面上任何一处密封环带上的接触应力小于介质压力或必需比压,则密封失效。

4.1 材料参数及载荷约束

采用Mooney-Rivlin 2个材料参数模型,EPDM应变能偏量部分有关参数C10=0.738 MPa,C01=0.185 MPa[12~14],其中邵氏硬度 70。

管道、阀座和密封圈等规则部件采取六面体网格类型,蝶板、阀体等不规则部件采用四面体网格类型。整个分析模型中包含4对非线性接触对:密封圈与蝶板、密封圈与密封压板、密封圈与阀座;为了减小非线性接触迭代的计算量和接触的稳定建立,将接触关系定义为绑定约束与库伦摩擦[15~17]。

考虑自重,施加内部介质压力1.0 MPa;对管道施加内部介质压力和土体作用力;距管道左、右侧4000 mm处施加临界外载荷F刚。

4.2 数值模拟分析

计算极限外载荷F刚作用下蝶阀阀座与密封圈的接触力,结果如图5所示,F刚作用下最大接触力5.523 MPa,其值超过密封圈材料EPDM许用比压[q]=4 MPa,此时密封圈由于接触力过大导致密封面发生损坏,密封性能失效影响蝶阀使用性能和寿命。

图5 阀座、密封圈接触应力云图

通过寻找最优,得到同时满足刚度、密封性能的临界弯曲载荷M密=2.594×1010N·mm,此时阀座与密封圈最大接触力为3.327 MPa。截取阀座、密封圈接触应力部分云图如图6所示,阀座密封圈接触面上形成了有效密封环带,接触应力值大于介质压力且小于EPDM许用比压,满足密封圈密封性能判断标准。

图6 阀座、密封圈接触应力部分云图

通过以上对PN10、DN2800埋地大口径蝶阀进行刚度及密封性能的数值模拟分析,得到刚度有效极限弯曲载荷M刚、密封有效临界弯曲载荷M密,M刚明显大于M密,则同时满足刚度、密封性能要求的蝶阀可承受最大弯曲载荷为密封有效临界弯曲载荷M密。

综上所述,某阀门厂大口径蝶阀发生泄漏的原因为蝶阀因承受外在弯曲载荷时,阀体刚度发生变化、截面产生椭圆化引起主密封面接触不良,但此时蝶阀刚度依然有效。本文分析结果与实际大口径蝶阀失效情况相一致,进一步验证了文中分析方法与结果的正确性。

5 系列产品性能及弯曲载荷研究

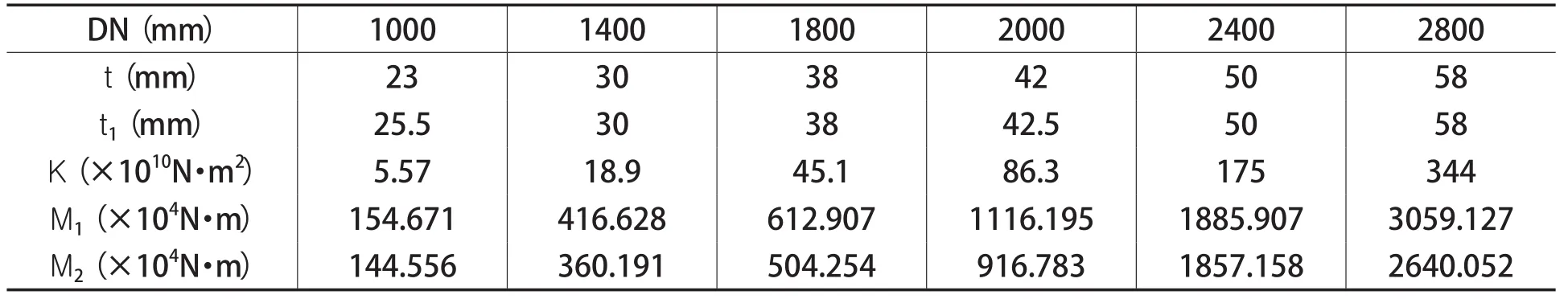

运用以上方法对公称通径DN>1000 mm,系列大口径蝶阀进行同一压力等级蝶阀抗弯刚度、可承受最大弯曲载荷的分析研究。选取DN1000、DN1400、DN1800、DN2000、DN2400、DN2800六个尺寸系列,其最小壁厚t、实际壁厚t1、抗弯刚度K、刚度有效临界弯曲载荷M1和密封有效临界弯曲载荷M2等计算结果如表3所示。

表3 系列蝶阀模拟计算数据

同一压力PN10、DN1000~DN2800同类型大口径蝶阀最小壁厚t与抗弯刚度K之间的函数关

系如下:

抗弯刚度与最小壁厚的关系曲线如图7所示。从图中可看出,抗弯刚度与壁厚呈二次函数关系,随着壁厚的增大,抗弯刚度值也逐渐增大,即抵抗变形的能力逐渐增强。

图7 抗弯刚度与最小壁厚关系曲线

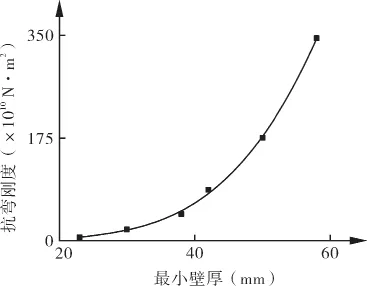

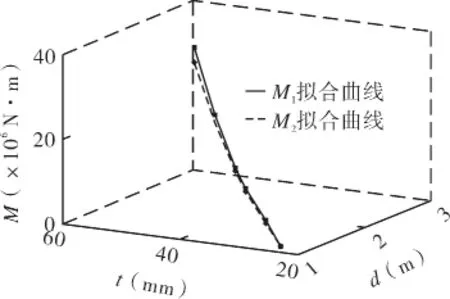

大口径蝶阀公称直径d与刚度有效临界弯曲载荷M1、密封有效临界弯曲载荷M2之间的函数关系式为:

根据式(4)拟合得到的曲线如图8所示。从图中可看出,公称直径d与刚度有效临界弯曲载荷M1、密封有效临界弯曲载荷M2均呈二次函数关系;随着公称直径的增大,M1,M2逐渐增大,且随着口径的增大,M1,M2间差值逐渐增大。

图8 公称直径d、最小壁厚t与M1,M2的关系曲线

由以上分析可知,压力为PN10、公称直径为DN1000~DN2800的同类型系列大口径蝶阀,其最小壁厚t、公称直径d与抗弯刚度K、刚度有效临界弯曲载荷M1及密封有效临界弯曲载荷M2均呈二次函数关系。蝶阀刚度与阀体的截面惯性矩有关,随着壁厚的增大,蝶阀抗弯刚度增大,蝶阀抵抗变形的能力逐渐增强;蝶阀口径增大时,壁厚增加,蝶阀可承受外在弯曲载荷也逐渐增大。综上所述,公称通径DN>1000 mm系列大口径蝶阀所能承受的刚度有效临界弯曲载荷M1明显大于密封有效临界弯曲载荷M2,即大口径蝶阀密封失效先于刚度失效。从安全及要求满足刚度、密封性能有效的角度出发,系列大口径蝶阀所能承受的最大弯曲载荷为阀门密封有效临界弯曲载荷M2。

6 结论

(1)针对某厂DN2800埋地大口径蝶阀发生泄漏案例,本文对埋地大口径蝶阀刚度、密封性能进行分析,对DN2800埋地大口径蝶阀和系列产品进行了同时满足刚度、密封性能时蝶阀可承受最大弯曲载荷的研究。建议在蝶阀设计过程中可通过增加截面惯性矩、优化加强筋位置和改变阀体受力状态等方式增强阀体刚度;同时考虑埋地大口径蝶阀安装方式,应尽量减小外在弯曲载荷对其性能的影响,可使用法兰短节-阀-伸缩节-法兰短节整体安装调入阀井的安装方式。

(2)长期承受土体等永久作用载荷的PN10、DN2800埋地大口径蝶阀自身抗弯刚度值为3.435×1018N·mm2,刚度有效极限弯曲载荷M刚=2.998×1010N·mm。

(3)长期承受土体等永久作用载荷的PN10、DN2800埋地大口径蝶阀密封失效先于刚度失效,即DN2800埋地大口径蝶阀所能承受的最大弯曲载荷为阀门密封有效临界弯曲载荷M密=2.594×1010N·mm;

(4)DN>1000 mm同一压力、同类型和加强筋特定结构的系列大口径蝶阀,其最小壁厚t、公称直径d与抗弯刚度K、弯曲载荷M1,M2间呈二次函数关系;

(5)DN>1000 mm的系列大口径蝶阀同时满足刚度、密封性能时可承受最大弯曲载荷为阀门密封有效临界弯曲载荷。

[1] 李振东,肖武.大口径蝶阀零件的刚度对性能的影响[J].阀门,1994(2):15-21.

[2] 赵玉龙.大口径蝶阀阀体设计[J].流体机械,1996(4):36-39.

[3] ANSI/API 6D—2008,Specification for pipeline valve[S].2008.

[4] 范钦珊,王波,殷雅俊.材料力学[M].北京:高等教育出版社,2000.

[5] 徐芝纶.弹性力学[M].北京:人民教育出版社,1982.

[6] 商全义,弓金霞.球墨铸铁高温弹塑性力学性能的实验研究[J].热加工工艺,2000(2):19-21.

[7] 王直民,张土乔,吴小刚.埋地管道管土相对刚度的分析[J].水利水电技术,2006,37(3):48-54.

[8] GB 50332-2002 给排水工程管道结构设计规范[S].2002.

[9] 刘灵芝,黄智勇.基于ANSYS 的车架强度和刚度分析[J].宿州学院学报,2008,23(3):92-95.

[10] 甄志强,龙华,王彩虹.椭圆形人孔强度和刚度的有限元分析[J].机械,2009,36(4):28-30.

[11] 张功学,张宁宁,吕玉清.基于Workbench静刚分析的DVC850立柱优化设计[J].机床与液压,2011,39(1):62-65.

[12] 王伟,邓涛,赵树高.橡胶Mooney-Rivlin模型中材料常数的确定[J].特种橡胶制品,2004,25(4):8-10.

[13] 余家泉,陈雄,周长省,等.EPDM薄膜橡胶包覆材料的粘-超弹本构模型研究[J].推进技术,2015,36(3):465-470.

[14] Jing Jiang,Jin-sheng Xu,Zhong-shui Zhang,et al.Rate-dependent compressive behavior of EPDM insulation:Experimental and constitutive analysis [J].Mechanics of Materials,2016,96:30-38.

[15] 胡殿印,王荣桥,任全彬,等.橡胶O形圈密封结构的有限元分析[J].北京航空航天大学学报,2005,31(2):255-260.

[16] 王财生,秦瑶,安琦.机械密封O形橡胶密封圈力学行为的有限元分析[J].华东理工大学学报(自然科学版),2013,39(6):761-767

[17] Chuanjun Han,Dabin Li,Yang Liu.The strength and analysis of high pressure ball valve for natural gas[J].Advanced Materials Research Vols,2011,(233-235):2816-2819.