不同转速下液体透平的性能研究

苗森春 ,杨军虎 ,王晓晖 ,史广泰

(1. 兰州理工大学,甘肃兰州 730050;2. 甘肃省流体机械及系统重点实验室,甘肃兰州 730050;3.流体及动力机械教育部重点实验值(西华大学),四川成都 610039)

1 前言

离心泵反转作液力透平由于其结构简单、维修方便、成本低等优点,在煤化工、化肥制造、石油加工等流程工业中[1~6],以及微型水力发电中的应用越来越广泛[7~9]。目前,大多数液力透平是采用离心泵反转运行作为液力透平。对于一台离心泵而言,厂家通常只提供其在正转工况下的性能曲线,一般不对泵在透平工况下的性能进行测试,所以泵反转作透平时的性能一般未知,为此针对液力透平的选型问题,国内外学者进行了大量的研究工作[10~17],如 Punit Singh 介绍了一套用于泵反转作液力透平的性能预测及合理选型的方法[11]。文献[13]采用试验和数值模拟相结合的方法对多台不同比转速的离心泵用作液力透平进行了研究,根据研究所得数据,回归得到了离心泵与液力透平的扬程换算系数、流量换算系数。文献[17]提出了泵与液力透平之间扬程、流量的换算关系,并绘出了基于泵比转速的换算关系图表,方便泵用作液力透平时的选型。

尽管对于泵用作液力透平时国内外学者开展了大量的研究,但是由于预测精度受泵的制造精度及几何参数等的影响,预测的准确性还有待提高。这样工业液力透平在投入使用之前,需要通过具体的试验测试来获得其准确的性能参数。通过对泵用作液力透平的研究发现,液力透平的扬程及功率值均随着流量的增加而单调递增,增加的梯度相对较大。对于一般的试验室而言,通常电力容量有限,可能会无法测量部分大工况下透平在额定转速下的性能,或者无法直接测量大功率透平在额定转速下的真机试验,这样通常需要采用降低转速的方法来预估其在额定转速下的性能。但目前关于转速对液力透平性能影响的研究鲜有报道,缺乏液力透平在不同转速下的性能规律,这样即便是获得了降速后液力透平的性能,但也很难准确地预测额定转速下的性能参数,因此开展转速对液力透平性能影响的研究具有重要的意义。

本文以比转速为48的单级单吸离心泵反转作液力透平为研究对象,在不同转速下进行数值研究,得到不同转速下的外特性曲线,分析并总结转速对液力透平性能影响的规律和特点。

2 液力透平的主要几何参数

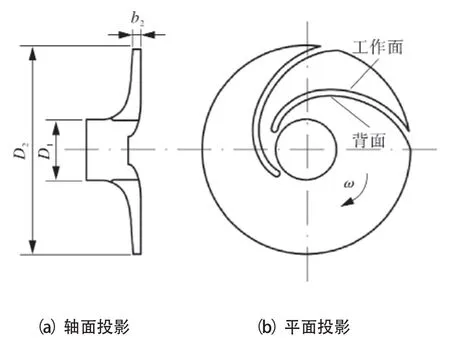

本文的研究对象是一单级单吸离心泵反转作为液力透平,叶片型线是通过优化设计后获得的叶片[18],且为等厚度叶片,其中该模型最初在泵工况时的设计参数为:流量Q=12.5 m3/h,扬程H=30.7 m,转速n=2900 r/min,比转速ns=48。图1为本文所研究液力透平的叶轮投影,透平叶轮旋转方向为顺时针方向。模型的主要几何参数见表1所示。

图1 叶轮投影

表1 模型主要几何参数

3 数值计算

3.1 计算域选取与网格划分

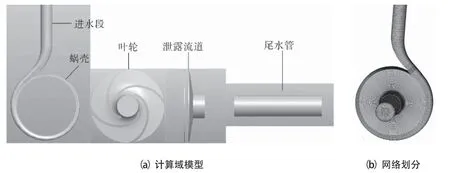

采用三维造型软件Creo生成液力透平的计算域模型,该计算域模型包括进水段、蜗壳、叶轮、泄漏流道和尾水管5个部分,具体见图2(a)所示。当各个计算域生成并转配完成后采用网格划分软件ICEM对其进行结构网格的划分,图2(b)所示为液力透平全流场网格装配。

图2 液力透平计算域模型及其网格示意

3.2 参数设置

采用ANSYS-FLUENT软件对液力透平模型进行数值模拟,采用RANS模型描述液力透平的内部流动,流体的流动类型为稳态,湍流模型选用标准k-ε湍流模型,工作介质是常温下的清水,进口设置为速度进口边界条件,出口设置为压力出口边界条件,叶轮与蜗壳间的耦合面设置为interface边界条件,近壁面区域的流体流动采用标准的壁面函数来定义,计算收敛精度设置为10-4。

4 试验验证

为了验证上述数值计算策略的正确性,需要对所研究模型进行试验测量,并进行对比分析。

4.1 试验台

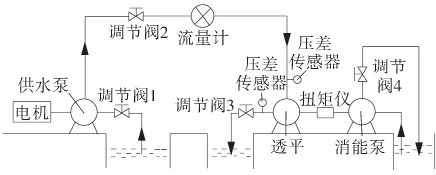

所设计的液力透平试验台流程如图3所示。

图3 液力透平试验台流程

4.2 试验研究结果

图4是液力透平转速为2900 r/min时的数值计算结果与试验结果的曲线。

从图4可以看出采用CFD计算的结果与试验结果趋势吻合较好,且数值计算的结果略高于试验的结果,这主要是因为在数值计算中没有考虑轴承和机械密封摩擦引起的机械摩擦损失,还忽略了平衡孔的泄漏损失,因此导致数值计算结果偏大。从上图的对比可以得出,采用数值计算可以较好地对液力透平的性能进行预测,因此可用上述数值计算的策略对该液力透平进行进一步的数值研究。

图4 液力透平试验与数值计算结果对比

5 结果分析

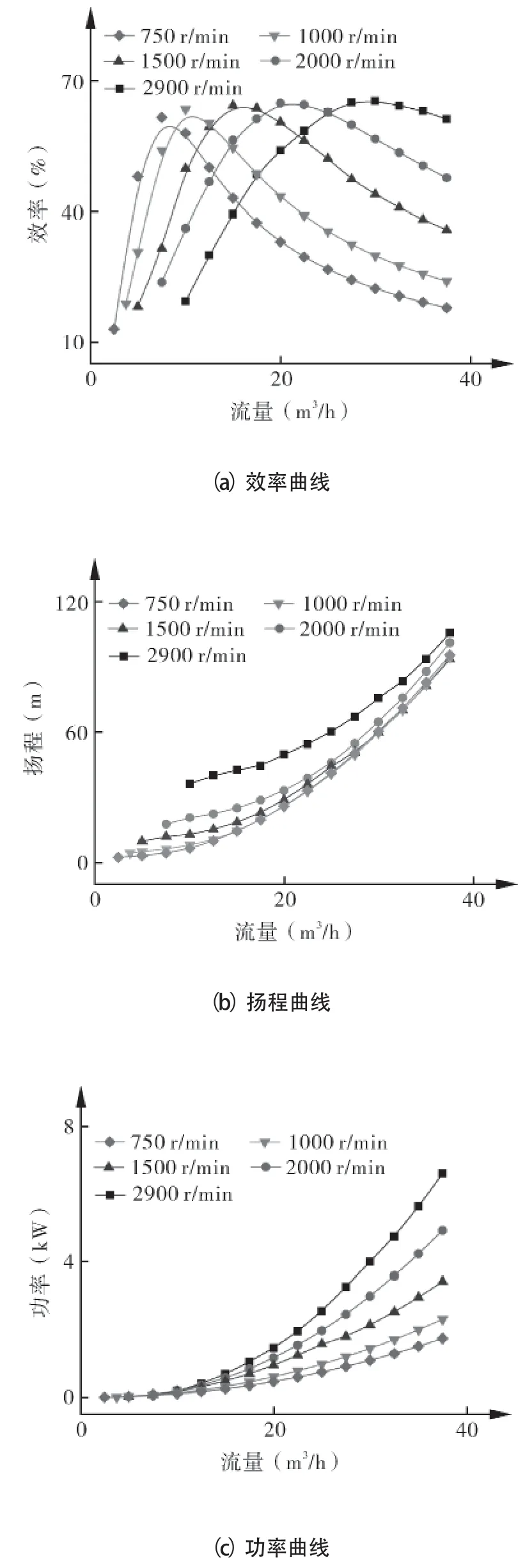

通过ANSYS-FLUENT软件对所研究模型进行数值模拟后,分别得到不同转速下液力透平的效率、扬程和功率曲线,如图5所示。从图5(a)可以看出,液力透平在不同转速下的效率变化规律相似,均随着流量的逐渐增加呈现出先陡峭上升后缓慢下降的趋势,这种陡峭上升与缓慢下降的变化梯度随着转速的减小而增大;另外随着转速的不断增大,液力透平最优效率点的效率呈逐渐增大的趋势,但增加幅度相对较小;当转速由750 r/min增大到2900 r/min时,最优效率点的流量分别为7.5,10,15,20,27.5 m3/h,与转速基本呈线性增加的趋势见图6。从图5(b)、(c)可以看出,液力透平在不同转速下的扬程、功率变化规律分别相似,均随着流量的逐渐增加呈现出逐渐增大的趋势,扬程在小流量工况下增加梯度较大,而大流量工况增加梯度相对较小,功率的变化趋势恰好与扬程变化规律相反,即功率随着转速的增大在小流量时增大梯度相对较小,而在大流量工况功率随转速的增大急剧上升。

图5 液力透平在不同转速下的外特性曲线

图6 最优效率点的流量随转速的变化曲线

根据具体工程实际,当液力透平在额定转速偏工况运行时,效率下降梯度较大,特别是在小流量工况,效率下降程度更为严重。结合上述所研究的转速对液力透平性能影响的特点,可以得出在小流量工况时,降速可以提高液力透平的效率,相反液力透平在大流量工况运行时,增加转速同样可以提高液力透平的能量回收能力,但需要保证透平系统结构强度满足要求。

5 结语

(1)液力透平在不同转速下的外特性变化规律相似,效率呈现出先陡峭上升后缓慢下降,扬程和功率均随着流量的增大而增大;最优效率点的流量与转速基本呈线性增加的趋势。

(2)液力透平运行在偏离最优工况时,效率相对较低,特别是小流量工况,偏离最优工况越远,效率下降的程度越严重,结合本文分析结果,在小流量工况时,降速对提高液力透平的效率有显著作用,相反在大流量工况运行时,增加转速有利于液力透平的能量回收能力,但需要保证具体的结构强度满足要求。

(3)上述是通过数值模拟的方法获得的转速对液力透平性能影响的特点及液力透平在具体运行时的相关建议。但是数值计算过程中由于忽略了部分泄漏引起的容积损失,轴承及轴封引起的摩擦损失等,因此,转速与液力透平性能之间的精确关系还需采用试验研究来进一步确定。

[1] 刁望升. 高压加氢装置应用液力透平可行性研究[J]. 炼油技术与工程,2008,38(7):33-35.

[2] Bansal P,Marshall N. Feasibility of hydraulic power recovery from waste energy in bio-gas scrubbing processes[J]. Applied Energy,2010,87(3):1048-1053.

[3] 鞠茂伟,常宇清,周一卉.工业中液体压力能回收技术综述[J].节能技术,2005,23(6):518-528.

[4] 韩伟,李雪峰,陈昊,等.液力透平动静叶珊内的流动特性[J].流体机械,2017,45(2):46-49.

[5] 陈刚.加氢装置用能分析及节能措施[J].齐鲁石油化工,2007,35(3):163-168.

[6] 于良俭,陈允中. 液力能量回收透平在石化行业中的应用[J]. 石油化工设备技术,1996,17(4):27-31.

[7] Giosio D R,Henderson A D,Walker J M,et al. Design and performance evaluation of a pump-as-turbine micro-hydro test facility with incorporated inlet flow control[J]. Renewable Energy,2015,78:1-6.

[8] Elbatran A H,Yaakob O B,Ahmed Y M,et al.Operation,performance and economic analysis of low head micro-hydropower turbines for rural and remote areas:A review[J]. Renewable & Sustainable Energy Reviews,2015,43:40-50.

[9] Himanshu Nautiyal,Varun Varun,Anoop Kumar,et al. Experimental investigation of centrifugal pump working as turbine for small hydropower systems[J].Energy Science and technology,2011,1(1):79-86.

[10] 夏书强. 气液两相介质下液力透平基本方程和换算关系曲线的研究[D]. 兰州:兰州理工大学,2013.

[11] Punit Singh,Franz Nestmann. An optimization routine on a prediction and selection model for the turbine operation of centrifugal pumps[J]. Experimental Thermal and Fluid Science,2010,34(2):152-164.

[12] 杨军虎,许亭,王晓晖. 基于神经网络预测液力透平压头和效率[J]. 兰州理工大学学报,2015,41(3):49-54.

[13] 刘甲凡. 泵作水轮机运行的特性分析[J]. 农业机械学报,1997,28(3):20-24.

[14] 杨军虎,袁亚飞,蒋云国,等. 离心泵反转作为能量回收透平的性能预测[J]. 兰州理工大学学报,2010,36(1) 54-56.

[15] A A Williams. The turbine performance of centrifugal pumps:A comparison of prediction methods[J].Proceedings of the Institution of Mechanical Engineers,Part A:Journal of Power and Energy,1994,208(1):59-66.

[16] Shahram Derakhshan,Ahmad Nourbakhsh.Experimental study of characteristic curves of centrifugal pumps working as turbines in different specific speeds[J]. Experimental Thermal and Fluid Science,2008,32(3):800-807.

[17] Jean-Marc Chapallaz,Peter Eichenberger,Gerhard Fischer. Manual on pumps used as turbines[M].Berlin:Vieweg,1992.

[18] 苗森春. 离心泵作液力透平的能量转换特性及叶轮优化研究[D]. 兰州:兰州理工大学,2016.