动车组牵引电机轴承剩余寿命预测方法研究

张 春,黄天立

(北京交通大学 计算机与信息技术学院,北京 100044)

故障预测与健康管理(PHM,Prognostics and Health Management)技术起源于美国空军,随着科技的不断发展该技术也应用到了其他复杂装备上,近些年已有不少相关的研究[1]。这些研究虽然都是关注机械零件的健康状态,但由于针对的应用场景和部件千差万别,故而难以直接复制。目前,我国已在动车组列车关键部件上安装了相应的传感器,传感器采集信息后,通过无线网络发送到信息中心[2]。数据经过解析后被用来分析相关部件是否存在发生故障的可能。现行的故障预警方式主要是阈值预警,比如通过检测轴承温度是否超过特定的值,以此来判断轴承当前情况[3]。但是只能评价当前状态,无法进行剩余寿命预测,不能分析其变化趋势。对于这些问题,本文针对牵引电机轴承提出了一种基于实时数据的分析方法和剩余寿命预测的思路。

1 车地数据概述

1.1 车地数据存在问题

PHM相关研究是近些年的热点,但在动车组实时监控方面应用较少,目前,我国速铁路动车组的牵引电机轴承上只安装有温度传感器[4]。经过对车地数据的研究和分析,动车组实时状态监控和故障预警的研究存在以下难点:

(1)数据难以直接使用:由于网络延迟和传输中有丢包等情况的发生,动车实际运行数据存在缺项多,噪声大等问题。此外,当前剩余寿命预测,人工智能方面的算法大多对数据本身要求高,不能有过多缺项和噪声[5],所以此类算法主要应用于检修探伤等情况。

(2)外界干扰大:此问题对预警结果的影响体现为误警率高,主要是环境因素对传感器的影响。因为运行环境复杂多变,机械设备高度耦合,动车组运行动力来自于高压电网,所以实际运行过程中受外界物理、电磁干扰大,对于敏感的传感器读数有一定影响[6]。此外,天气因素也会干扰传感器,我国南北温差大,地质环境多样,这些因素都会使得实时监控和故障预警方面研究难度加大。

(3)动车组运行状态多样:由于动车组运用方式并不固定,所以机械系统的工况随时间不断变化。而不同的工况显然不能使用同一套分析方法。例如:轴承在牵引、制动、惰行过程中温度的变化趋势一定是不一样的。如何应对不同的运行状态,是本文的研究重点之一。

1.2 解决方案

通过对轴温数据进行分析,可以对运行中的动车组进行在线剩余寿命预测,无需人为肉眼观察检修。改进以往阈值预警而无法预测的问题,将维修思路由状态修改变为预测性维修。

(1)合理利用轴承温度数据:温度数据能体现轴承健康程度。常见轴承故障如裂纹缺口,滚动轴承滚道表面金属剥离等发生初期,均表现为温度升高,磨损越严重,运行时温度就越高[7]。所以通过监控动车组牵引电机轴承的温度变化,可以达到故障预测和轴承剩余寿命预测的目的。但是只有阈值预警的思路还远远不够,需要提出新的方法。

(2)温度数据抗环境因素影响能力强:由于温度数据变化是连续的,短时间内不会出现大幅度的跳变[4]。如前所说,动车组实时数据产生的环境较为恶劣,并且获取到的实时数据也存在间隔较大,噪声大等问题,而利用温度数据不会大幅跳变这一特性,进行剩余寿命估计,很大程度上可以减轻这些干扰的影响。

(3)针对特定过程分析:不只是考虑某时刻的状态,而是面向某个完整的运行过程进行分析。将整个运行过程作为一个完整的整体[8]。针对某个特定的运行过程提取过程的特征值,再使用预测模型进行下一步分析。这样做的好处在于,既考虑温度的绝对值也可以考虑运行过程中温度的相对变化量[9]。同时,还可以减小单个采样点的误差对整体结果的影响,达到更好的效果。

2 牵引电机轴承剩余寿命预测

2.1 数据预处理

如上所述,需要针对某个特定的运行过程进行分析,为了便于分析且有足够的样本,选择的运行过程需要保证在该过程中轴承速度变化为单调的。因为速度的单调变化可以保证温度的单调变化,只有保证温度是单调变化的,才有分析的意义[6]。本阶段主要处理两个问题:选取目标过程和还原目标过程中的轴温特性曲线。

2.1.1 划分和选取运行过程

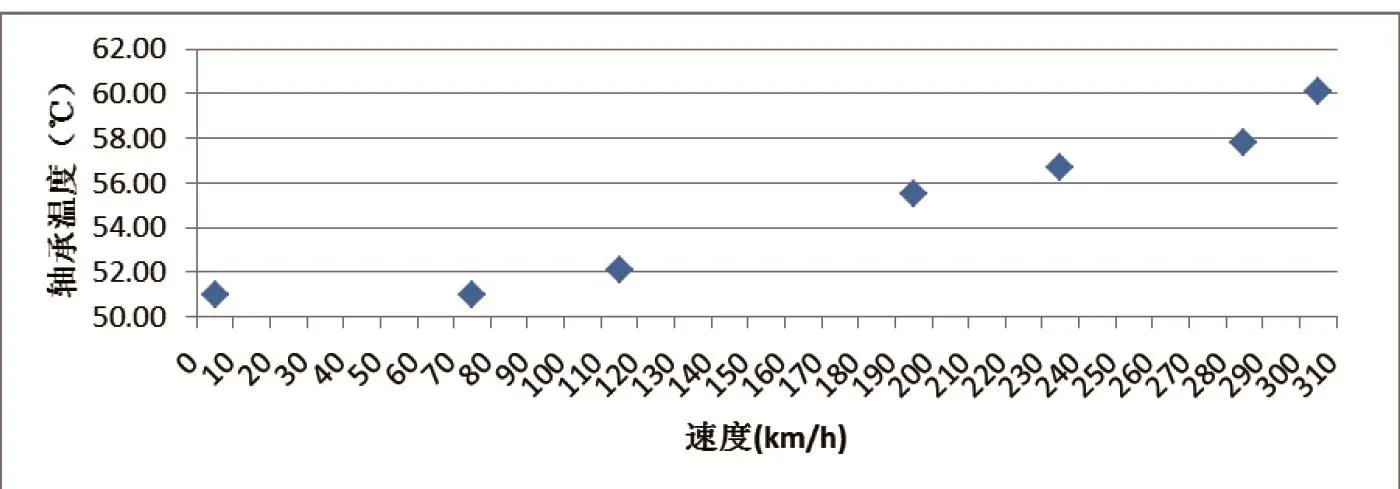

动车组实际运行速度图,如图 1所示。可以看出实际运行中,速度的变化规律相当复杂。比如时速由0加速到300 km/h的加速过程中,有时时速并不是直接达到300 km/h,中间有惰行的部分。惰行时轴温会出现轻微下降的情况,如果用包含惰行部分的过程和不包含的过程进行轴温对比分析,必然会导致误差较大。

图 1 动车组速度变化图

经观察,时速由0加速到300 km/h的加速过程中,如果在6~8 min内能完成,则其中不会包含惰行。所以本文选取研究过程为:在6~8 min 内时速由0加速到300 km/h的加速过程(以下简称:目标过程)。由于在此过程中不存在惰行的部分,所以轴承温度的变化是单调上升的,减少分析时的影响因素。并且在实际运行中有足够的实验数据用于分析。

2.1.2 还原温度特性曲线

选定目标过程后,取得某一轴承每次进行目标过程的轴温数据。由于车地数据本身质量较低,对于不同的目标过程来说,完成过程的时间并不相等,数据间的采样频率也不固定,需要做相应的处理。考虑到目标过程的用时虽有差距,但时速的变化均为0加速到300 km/h,所以可以将时间维度映射到速度维度上,从而使得不同的目标过程可以进行对比。

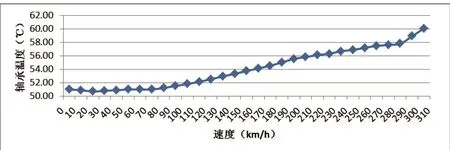

考虑到数据密度和为了便于计算和观察,将速度按每10 km/h分区间,对于目标过程来说共30个区间,每一个区间均对应一个温度值,如图 2所示。

图 2 目标过程中速度与温度关系

每个速度区间均对应一个温度值,这样就可以构建目标过程中的温度特性曲线。而由于温度数据不会出现大幅度的跳变,且目标过程中不存在惰行导致轴温降低的情况,所以虽然有些速度区间上没有对应的温度值,也可以比较容易地估计并补全合理的缺失值。如此就可以得到所有目标过程的温度曲线,如图 3所示。

图 3 还原后的轴承温度特性曲线

补全后,每个速度区间均对应一个温度值,之后即可将整个目标过程当做一个整体进行分析,以温度的变化规律为特征值进行分析,并估计剩余寿命。

2.2 特征提取

还原目标过程的温度特征曲线后,就可以针对整个目标过程为单位进行特征提取。考虑到动车组在实际运行中会频繁的进行目标过程,本文从整个目标过程中的温度绝对值和相对值变化量两个方面进行特征提取。

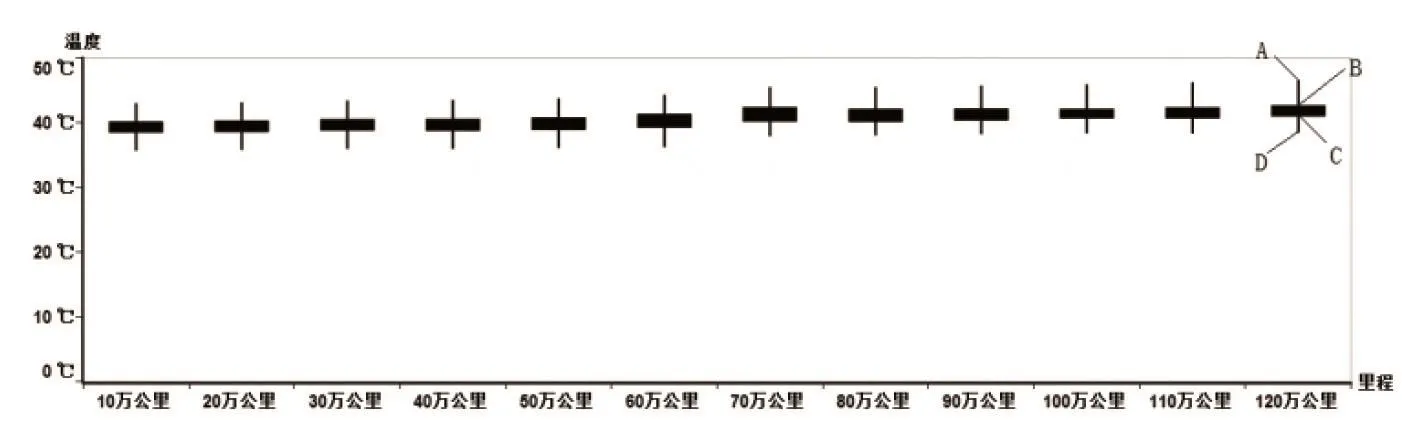

本文以温度的最大值,最小值,平均值与标准差的和,平均值与标准差的差作为4个特征值构建一种特殊的盒图(也叫N-S图)。这4个特征值的整体大小代表了本次目标过程中轴承温度的整体情况;4个值之间的大小表示在单次过程中温度的变化幅度。即是说在图中既可以体现温度的绝对值,也可以体现相对变化量。如图 4所示,图中,A、B、C、D依次对应目标过程中温度最大值、平均值加标准差、平均值减标准差和最小值。

图 4 特征提取结果

为了减小单次过程的误差以及体现轴承在整个生命周期中的工作情况,可以计算一定里程数内,多次目标过程中特征值的平均值。图 4中按照每10 万km统计平均值,并展示出来。单纯的展示只是最基本的方法,可以在此基础上运用其他机器学习、数据挖掘的算法进行分析。

2.3 剩余寿命预测

通过以上研究,本文选取特定过程作为目标过程,并还原其中轴温数据特征曲线,在动车组每次进行目标过程时获取特征值,从而建立特征值和剩余寿命间的关系。在分析中,取轴承设计寿命为最大剩余寿命。而由于运输安全原因,动车组实际运行中不可能使用报废或接近报废的牵引电机轴承,所以也就无法获取剩余寿命接近0时的目标过程的准确特征值[7]。

CRH3型动车组安装有圆锥滚子轴承和圆柱滚子轴承。轴承设计寿命为240万km,120万km内免修,三级修(120万km)需分解检测[10]。故可根据轴承的设计寿命,利用接近设计寿命时的目标过程,计算出特征值的上限。另外,由于轴承的设计寿命是用里程衡量的,对于动车组牵引电机轴承来说,剩余寿命预测也就是对剩余里程的预测。而根据上述内容和轴承的车地数据可以得出已运行里程和特征值的关系,再转化为特征值和剩余里程的关系即可。

基于上述算法,对于此类型的轴承,获取在其生命周期中所有目标过程的所有数据。据统计,某动车组某轴承从开始服役到停止服役共使用约230万km。为了便于观察和计算,将前面所说的4个特征值整合为一个,称为故障指数,该指数依然是要体现出目标过程中温度的整体大小和变化幅度。

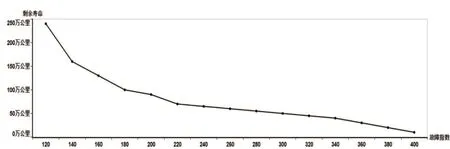

由式(1)可知,在目标过程中轴承温度整体偏高或变化幅度较大时故障指数也就越大,故障的可能也就越高。本文使用Java语言,基于Presto分布式查询引擎编写程序,计算出轴承在整个服役过程中的故障指数。从而得出轴承全生命周期中目标过程轴温数据故障指数与已运行里程的关系,结果如图 5所示。

图 5 动车组运行里程对应目标过程故障指数

可以看出,从总里程达到200万km开始,特征值会明显增大,此时剩余寿命大约有40万km,经统计动车组平均每月运行里程大致为4.8万km,所以在实际生产中有足够的调整时间。那么,得到了里程和故障指数的关系,再用设计寿命减去故障指数对应的已运行里程即可得出剩余寿命,如图 6所示。

图 6 通过故障指数进行牵引电机剩余寿命预测

在列车运行时,经历目标过程时就会产生新的特征值,计算出故障指数后根据曲线可算出剩余寿命。

3 结束语

故障预测和健康管理是制造业提高服务质量,降低成本的关键技术。本文先分析了动车组牵引电机轴承的数据特点和现有分析方法的不足,再针对动车组牵引电机轴承实时数据提出了使用轴承温度数据预测剩余寿命的方法,并针对动车组实际运行时的一种典型过程进行分析,实现了动车组牵引电机剩余寿命预测,可为动车组的维修管理和修程修制优化提供参考。

[1] 中国铁路总公司运输局.铁路动车组运用维修规程[J]. 轨道交通装备与技术,2014(3):27.

[2] 何广坚, 邢宗义, 左 成,等.基于EMD与SVM的城轨列车滚动轴承故障诊断方法研究[J]. 铁路计算机应用, 2015,24(8):1-4.

[3] 陶海龙, 辜琳丽, 张胜召. 改进粒子群优化算法的BP神经网络在机车滚动轴承故障诊断中的应用[J]. 铁路计算机应用,2012,21(2):9-12.

[4] 杨朋飞, 蔡 阳, 胡林福. 高速动车组牵引电机滚动轴承常见故障及预防措施[J]. 文摘版:工程技术, 2015(29):122-122.

[5] 邢宗义,姚小文. 基于EMD和包络分析的城轨列车滚动轴承故障诊断[J]. 铁路计算机应用, 2016,25(7):57-60.

[6] 常振臣, 张海峰. 动车组PHM技术应用现状及展望[J]. 电力机车与城轨车辆,2016(1):1-4.

[7] Beganovic N, Söffker D. Structural health management utilization for lifetime prognosis and advanced control strategy deployment of wind turbines: An overview and outlook concerning actual methods, tools, and obtained results[J].Renewable & Sustainable Energy Reviews, 2016(64): 68-83.

[8] 王中明. CRH3型动车组轴承温度升高报警的原因分析及解决措施[J]. 铁道车辆,2016,54(7):38-39.

[9] 申中杰, 陈雪峰, 何正嘉,等. 基于相对特征和多变量支持向量机的滚动轴承剩余寿命预测[J]. 机械工程学报,2013,49(2):183-189.

[10] 张 洋, 陈 浩, 郭 波,等. 锂离子电池剩余寿命在线预测[J]. 机械科学与技术,2016,35(8):1286-1290.