应用于相变蓄热的脉动热管换热器在不同倾角下放热性能的试验研究

罗孝学 ,章学来 ,华维三 ,韩兴超

(1.上海海事大学,上海 201306;2.钦州学院,广西钦州 53500)

1 前言

潜热蓄热技术于20世纪70年代在石油危机之后应运而生,在提高能源利用效率和保护环境方面起到了重要作用[1~4]。WANG等对移动蓄热器的经济性和可行性做了分析[5~7]。

目前,相变潜热蓄热的研究主要在以下2个方面:(1)研究相变蓄热材料(PCM)本身,包含材料的寿命、物理性能、稳定性、蓄热容器与材料的相容性等;(2)研究热物理问题,包括相变蓄热过程的传热机理、相变蓄热装置强化传热、相变蓄热器设计等。大多数相变材料普遍存在导热系数低、换热性能差的缺点,从而使得相变蓄热装置中的热量储存和释放无法快速进行,使得其相变蓄热效率偏低。

脉动热管是日本学者Akachi在20世界90年代初期提出的一种可用于微小空间、新型高效、具有高热流密度的新型传热元件[8]。文献[9~14]对脉动热管很多性能做了详细的分析,脉动热管具有以下优点:(1)构造简单、节约成本;(2)管径小、体积也小;(3)结构多样、适应性能好;(4)加热方式多样;(5)传热效果更好。

Chanroensawan等做的试验可以看出脉动热管在竖直放置底加热顶部冷却的模式下运行最好[15]。马永锡等得出了相似的结论[16]。杨蔚原等认为,脉动热管在竖直放置底加热、顶部冷却的模式下运行最好,而在竖直放置顶加热模式、底部冷却时不能很好地运行,这主要是因为竖直放置底加热时,重力可使液体沿壁面向下回流,避免了烧干现象的发生,此外重力对压力波动也有很大帮助[17]。由此可见装置内脉动热管的倾角和加热、冷却方式对脉动热管的运行有显著影响。

本文从以上学者研究的基础上,选用适当的相变材料,采用强化传热的方法来改善其传热性能,设计了脉动热管相变蓄热器,使得相变蓄热器的传热得到强化,并试验研究脉动热管相变换热器在不同倾斜角度下的放热特性。

2 试验装置

2.1 放热试验台

脉动热管相变蓄热器放热试验台如图1所示。

图1 脉动热管相变蓄热器放热试验台

脉动热管放热试验台主要由以下几部分构成:脉动热管相变蓄热器、高温硅油加热系统、安捷伦数据采集系统、超声波流量计、电脑以及相关控制阀门。脉动热管相变蓄热器的下端连接高温恒温油浴锅,高温恒温油浴锅内的加热介质为高温硅油。

脉动热管相变蓄热器的脉动热管管壳材料选择紫铜,脉动热管内工作介质为水,脉动热管壁厚为1 mm,管径为4 mm。脉动热管相变蓄热器容器材料选择不锈钢。脉动热管相变蓄热器容器中相变材料的温度被加热到相变温度以上彻底由固态熔化为液态时,关闭高温恒温油浴锅,打开低温恒温槽,此时低温恒温槽相当于一个带有设置初始水温、一定水量、保温性能良好的水箱,并通过其自带的水泵使冷却水在低温恒温槽和蓄热器放热端之间来回循环,使蓄热器中的蓄热材料冷却、相变、凝固时放出的热量加热水箱中的冷却水,观察并分析多少时间可以将水箱中的冷却水加热到多少度,分析总放热时间和相变潜热放热时间,以评价脉动热管相变换热装置的放热性能。

2.2 主要试验仪器

试验中采用的主要仪器有高温恒温油浴锅、低温恒温槽、超声波流量计、转子流量计、数据采集仪、T型热电偶。

2.3 热电偶(二等)的布置

如图2所示,为了测量蓄热器中不同位置相变材料的温度变化情况,在蓄热箱上布置了6个测温点,共3排2列。上中下3排测点用来比较垂直位置上相变材料的温度;左右两列用来比较水平位置上相变材料的温度,左边一列用来测量靠近蓄热箱壳体一侧相变材料的温度,右边一列用来测量基本位于蓄热器中间位置相变材料的温度。

图2 蓄热箱上的主要温度测点

3 试验结果与讨论

3.1 不同倾角对放热过程的影响

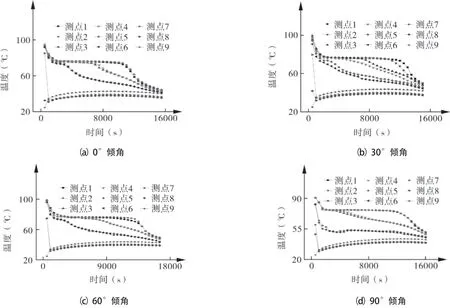

试验中,冷却水初始温度为25 ℃,冷却水流量为0.16 m3/h,相变材料质量为4.5 kg,脉动热管工质充注率为0.3。在冷却水侧面冷却到顶部冷却的变化过程中,装置的倾角分别为0°、30°、60°、90°,相变材料Ba(OH)2·8H2O在相变蓄热装置中放热过程各测点的温度以及冷却水水温随时间的变化关系,如图3所示。

图3 0°、30°、60°、90°各测点温度及冷却水水温随时间的变化

从图3可以看出,相变材料的放热过程明显分为3个阶段:液态显热放热阶段、相变潜热放热阶段、固态显热放热阶段。在液态显热放热阶段,液态的相变材料一开始将液态显热释放出来,温度下降较快,温降曲线斜率较大,这是因为蓄热器上部通入冷却水,冷却水冷却脉动热管在放热箱里的上部弯头,脉动热管与相变材料之间的温差很大,这时的换热主要以液态Ba(OH)2·8H2O的自然对流为主,换热的热流密度较大,液态Ba(OH)2·8H2O释放液态显热,释放的热量通过与相变材料相接触的脉动热管传到至上部弯头,再由弯头将热量导入到冷却水中。在相变潜热放热阶段,蓄热器内部的换热从有自然对流换热为主转为导热为主,有效换热系数变小,传热的热流密度也变小,放热速率变缓,这一阶段相变材料的温度几乎不变或略有变小。在相变放热完成后,进入固态显热放热阶段,相变材料的温度大幅度下降,随着放热过程的进行,相变材料与水槽中冷却水的温差减小,降温速率由快逐渐变慢直到热平衡。

从图3(a)~(c)的相变材料温度随时间变化的放热曲线可以清晰观察到Ba(OH)2·8H2O测点1~4处的温度同步降低至Ba(OH)2·8H2O的相变点78℃左右,然后开始稳定的相变放热,由于相变材料已经反复多次相变,并且相变容器内密集布置的脉动热管也有利于相变材料的成核凝结,因此冷却过程中基本没有过冷现象出现。测点3~6的位置相对于测点1,2要高,离冷却水腔室较近,因此相变材料最上面的测点5,6降温最快,接着测点3,4进入固态显热放热阶段,放热斜率变大。测点3,4经过一定时间的稳定放热后也开始凝固,跟着进入固态显热放热阶段,放热斜率也慢慢变大,测点1,2因为位置较低,开始一直处于液态,长时间地进行稳定的相变放热。

图3(d)由于是顶部冷却,90°角放热,相当于冷却水腔在正上方,是顶部放热,测点5,6由于位置最高,在相变装置内没有被相变材料覆盖住,图3(d)中实际测量的是相变装置内的空气温度,因此图3(d)中测点5,6的温度在冷却开始的时候就迅速的降低到50℃左右,然后由于下面的相变材料又不断地散发热量上来,上面的冷却水温度也渐渐上升,测点5,6的温度又有一个小幅度的回升,然后基本处于一个稳定状态。测点1,2基本重叠,测点3,4也基本重叠,测点5,6也一样,因为测点1~6都是处于相比换热装置的相同水平位置,所以说明相变装置内水平方向的各个位置的吸热放热基本一致,没有太大差异。在图3中,测点1,2的相变放热时间基本一致,测点3,4的相变放热时间却渐渐减少是因为相变换热装置在不同的放热角度时,测点3,4在相变换热装置中被相变材料所覆盖的深度不一样所致。

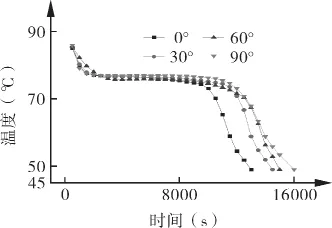

因为测点1在本装置中具备典型性,所以选择测点1比较不同倾角下的放热时间,结果如图4所示。

图4 各角度冷却时测点1的温度随时间的变化

从图4可以发现在0°角的时候总放热时间和相变潜热放热时间都是最少的,在90°角的情况下总的放热时间和潜热放热时间都是最长的,因为0°角的时候液态相变材料在相变装置中是直接和侧面的冷却水腔接触,除了通过脉动热管换热之外,本身通过与冷却水腔的直接接触也会交换热量,所以时间是最少的。而在90°角的时候由于是顶部冷却,液态相变材料与冷却水腔没有直接接触,所以本装置在90°角的情况下总换热时间和相变潜热换热时间都是最长。具体数据见表1。

表1 倾斜角度不同时测点1放热过程的主要数据

本试验装置中的低温恒温槽充当保温水箱的功能,其只提供有一定初始温度的冷却水,在整个放热试验过程中,低温恒温槽对水箱中的冷却水不再冷却,冷却水流经蓄热器的冷却水通道后在水泵作用下又流回恒温槽,冷却水在蓄热器和水槽中来回循环不断带走蓄热器中相变材料的热量,使相变材料温度降低的同时也使水槽中的水温升高。从图3的水温曲线可以看出,相变蓄热装置的测点8进水温度稍微低于测点7处出水温度,但差别不大,因为相变蓄热装置比较小,冷却水在相变蓄热装置内部的停留时间较短,所以温升不高。水槽内的测点9处的实际水温比测点7、8又要稍高一点是因为测点9是直接在冷却水水槽内,测量的温度是水的实际温度,而测点7,8是通过盲孔测量的进出水温度,由于盲孔的传热温差导致测点7,8的温度要略低于冷却水的实际温度。冷却水的温度开始随时间的变化升温较快,随温度升高逐渐变缓,最后温度一直升高到最高点与相变材料的温度基本相同。水温变化曲线同样可以用温差理论来解释,在初始阶段冷却水和相变材料温差较大,热流密度较大,相变材料温度降低很快,冷却水温度升高也很快,随着放热的继续,温差逐渐变小,从而冷却水温度升高的速率也变小。后期冷却水温度不再上升,因为传热温差减小,传热量减小,冷却水得到的热量和冷却水在装置中散发的热量相当,所以冷却水温度不再上升,随着温差继续减小,冷却水得到的热量慢慢小于冷却水在装置中散发的热量,这时候冷却水的温度反而会下降。所以装置后期有些热量的释放无法去提高冷却水的温度,对于装置来说是属于无效的热量。

3.2 冷却水初始温度对90°放热过程的影响

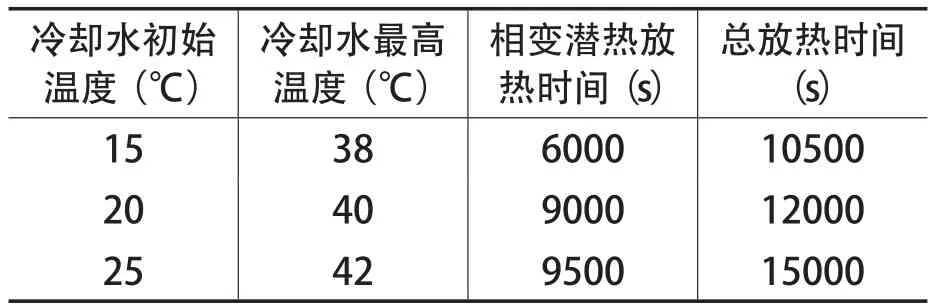

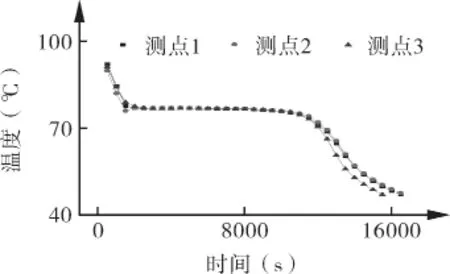

相变材料 Ba(OH)2·8H2O质量为 4.5 kg,冷却水流量为0.16 m3/h,脉动热管工质充注率为0.3,冷却水顶部冷却,冷却角度90°,水槽内冷却水初始温度分别为15℃(测点1)、20℃(测点2)、25℃(测点3)时放热过程中测点1的温度变化如图5所示。

图5 不同冷却水初始温度下测点1的温度随时间的变化

从图5可以看出,在不同冷却水初始水温下,放热过程中相变材料的温度随时间变化的趋势基本相同。经过一定的时间,相变材料的温度与冷却水的温度达到热平衡时,即二者温度相同的时候,放热过程结束。当冷却水初始水温为15℃时,相变材料完成放热所需要的总时间约为10500 s,其中相变潜热放热时间约为6000 s,冷却水最高可升温至约38℃;当冷却水初始水温为20℃时,相变材料完成放热所需总时间约为12000 s,其中相变潜热放热时间约为9000 s,冷却水最高可升温至约40℃;当冷却水初始水温为25℃时,相变材料完成放热所需要的总时间约为14500 s,其中相变潜热放热的时间约为9000 s,冷却水最高可升温至约42℃。由以上对比可知,随着冷却水初始水温的升高,总放热时间、相变放热时间都随之增加,并且比冷却水温度的上升幅度要大,冷却水最高温度也越高。由对流换热牛顿冷却公式q=hΔT可知,影响换热量q的两个因素分别为换热系数h和温度差ΔT,本试验中不同温度条件下,影响换热系数h的五个主要因素均相同,所以h近似相同。q与ΔT成正比,ΔT越大q越大,则相变材料温度下降越快,具体数据变化见表2。

表2 冷却水初始温度不同时放热过程的主要数据

3.3 冷却水流量对90°放热过程的影响

相变材料 Ba(OH)2·8H2O质量为 4.5 kg,脉动热管工质充注率为0.3,冷却水顶部冷却,冷却角度90°,水槽内冷却水初始温度分别为25℃,冷却水流量分别为0.1 m3/h(测点1)、0.13 m3/h(测点2)、0.16 m3/h(测点3)时放热过程中各测点的温度变化情况如图6所示。

图6 冷却水流量改变时各测点温度随时间变化曲线

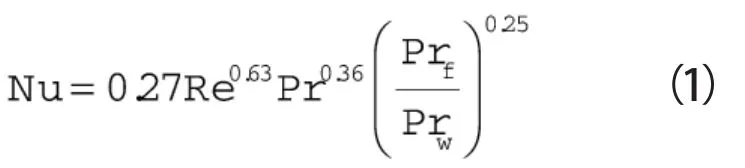

从图6可以看出,不同冷却水流量下放热过程中相变材料的温度以及水温随时间变化的趋势基本相同。随着冷却水流量的增加,总放热时间、相变潜热放热时间均减小,例如当冷却水流量由0.1 m3/h增大到0.16 m3/h时,总放热时间由16500 s减小到15700 s,相变潜热放热时间由11300 s减小到10600 s,总放热时间和相变潜热放热时间分别减小了800 s和700 s。原因是冷却水湍流程度的变化,引起对流传热系数的变化,冷却水流量增加时,对流传热系数增大,传热速率不断增大,相变材料的温降速率也会增大,放热时间减少。当冷却水流量增大时,总放热时间、相变潜热放热时间只会有微小变化,原因是传热速率已达到最大值后,冷却水的湍流强度对相变材料的放热效果几乎不再产生影响,即增大冷却水流量,总的放热时间也几乎不再发生变化,由此可见流量的增加对放热的影响是逐渐减小的。而且这种趋势非常明显,在试验采用的流量工况下,流速较小,属于层流范围,Re=1×103~2×105,外掠顺排管束对流换热的准则关联式为[18]:

由式(1)可知,换热系数与流速的0.63次方成正比,而当管径等条件不变时,流量越大流速也越大,即随着流量的增加,换热系数也增加,但是换热系数增大的幅度随着流量的增加而减小。因此,综合考虑经济、安全、管理等各种因素,冷却流体的流量大小对于装置有最佳值,不是流量越大越好,建议不要随便增大流量,因为增大流量强化传热的效果随着流量增大慢慢降低,但是增大流量会让装置消耗泵功的趋势增快。此外3种流量工况下,冷却水的水温在放热结束时均升高到42℃左右,具体数据变化见表3。

表3 不同冷却水流量时主要数据

4 结论

(1)试验测定脉动热管相变蓄热装置在0°、30°、60°、90°倾角下,0°倾角冷却的放热总时间和相变潜热换热时间均最少,90°倾角下放热总时间和相变潜热换热时间均最多,可见小倾角对本装置的放热运行有利。

(2)试验测定脉动热管相变蓄热装置在90°倾角下,冷却水初始温度分别为15,20,25℃时相变放热时,冷却水初始温度越低,相变换热时间和总换热时间均有较大幅度的减小,因此尽量降低冷却水初始温度对本装置的运行有利。

(3)试验测定脉动热管相变蓄热装置在90°倾角下冷却水流量分别为0.1,0.13,0.16 m3/h时放热过程中相变材料的温度变化以及水槽的水温变化情况。发现增大冷却水流量,放热时间会有减少,但当冷却水流量达到一定值时,进一步增大冷却水流量,总的放热时间几乎不再发生变化。因此选择合适的冷却水流量,有利于节约本装置的泵功,从而提高本装置的经济性。

[1] Soteris A.Kalogirou.Artificial neural networks in renewable energy systems applications[J].Renewable and Sustainable Energy Reviews,2001,5(4):373-401.

[2] 李竞,吴喜平.蓄热蓄冷技术[J].上海节能,2005(23):11-15.

[3] 王晓静,马东云,李文艳,等.多晶硅CVD反应器中新型热管的开发与仿真[J].压力容器,2016,33(8):13-19.

[4] 胡张保,张志伟,李改莲,等.采用微通道蒸发器的分离式热管空调传热性能的试验研究[J].流体机械,2015,43(11):68-71.

[5] WANG Weilong,HU Yukun,YAN Jinyue,et al.Combined heat and power plant integrated with mobilized thermal energy storage(M-TES)system[J].Frontiers of Energy and Power Engineering in China,2010,4(4):469-474.

[6] WANG Weilong,YAN Jinyue,DAHLQUISTE,et a1.Thermal havior and performance of lab-scale mobilized thermal energy storage system[C].International Conference on Applied Energy.Perugia,Italy,2011:2969-2980.

[7] AHMET K HAKAN F O,TANSEL K.Energy and exergy analysis of a latent heat storage system with phase change material for a solar collector[J].Renewable Energy,2008,33:567-574.

[8] Akachi H.Looped Capillary Heat Pipe[P].Japanese Patent:No.Hei6-97147,1994.

[9] Khandekar S,Dollomger N,Groll M.Understanding operational regimes of closed loop pulsating heat pipes:an exper[J].Applied Thermal Engineering,2003(23):707 - 719.

[10] Zhang Y,Faghri A.Heat transfer in a pulsating heat pipe with open end[J].International Journal of Heat and Mass Transfer,2002(4):755 - 764.

[11] Maydanik Y F,Dmitrin V I,Pastukhov V G.Compact cooler for electronics on thebasis of a pulsating heat pipe[J].Applied Thermal Engineering,2009(29):3511-3517.

[12] 郭良安.脉动热管的试验研究[D].大连:大连海事大学,2011.

[13] 周跃国.脉动热管启动和运行特性的可视化试验研究[D].重庆:重庆大学,2010.

[14] 冼海珍,刘登瀛,杨勇平,等.一种用振荡流热管做吸热内管的太阳能真空玻璃集热管:中国,200710064359.5.[P].

[15] Charoensawan P,Khandekar S,Gmll M,et al.Closed looppulsatiyheatpipes;fartA.1’arametricexperimenta linvestigation[J].Appliedthermal Engineering,2003,23(16):2009-2020.

[16] 马永锡,张红.低于临界通道弯数振荡热管的传热特性[J].北京化工大学学报,2005,32(4):87-90.

[17] 杨蔚原,张正芳,马同泽.脉动热管运行的可视化试验研究[J].工程热物理学报,2001,22(6):117-120.

[18] 杨世明,陶文泉.传热学[M].北京:高等教育出版社,1998.