入口高宽比对旋风分离器壁面冲蚀的影响

李 琴 ,邹 康 ,刘海东 ,李泽蓉

(1.攀枝花学院,四川攀枝花 617000;2.西南石油大学,四川成都 610500;3.中石化石油工程机械有限公司第四机械厂,湖北荆州 434024)

1 前言

在多相流分离领域,旋风分离器由于其简单的结构特性和优良的工艺性能在实际工程中得到了广泛的应用。许多学者针对其结构形式和工艺参数开展了大量的试验研究和数值仿真分析。在提高分离效率和降低压降损失方面进行了很多研究。李红、李强等运用CFD方法研究了分离性能和高宽比之间的关系,在相同入口面积下,分离效率和入口高宽比成正比,但是与分离器的压降成反比;当入口采用适当的高宽比时,能提高旋风分离器壁面的气流速度,从而提高分离器的分离效率[1,2]。王振兴等采用计算流体力学(CFD)软件 研究了不同的入口形式对分离效率的影响,并得出,入口结构形式会在一定程度上对压降造成影响。几种旋风分离器对于大于2.5 mm的颗粒捕捉能力差不多,但是当粒径小于2.5 mm时,梯形进口结构分离效果较为显著[3]。彭雷等运用冷态模化试验,研究了旋风分离器排气管偏置对分离效率的压降的影响,提出应当采取合适的排气管偏置结构来改善旋风分离器的性能[4]。吴彩金等用RSM模拟分析了排气管尺寸对旋风分离器流场的影响,得出了最强分析能力的排气管结构[5]。金有海等分析了排气管内的气相流场特点及排气管直径对气相流场的影响,得出减小排气管直径可以抑制短路流量,使旋风分离器整个空间内的切向速度增大,有利于颗粒分离,但同时压降增大[6]。高广德等通过改变排气管的管径、插入深度和出口长度,对扩散式旋风分离器的分离效率和压力损失进行了研究[7],结果表明,排气管管径影响分离效率,压力损失随着管径的减小而增大;插入深度和出口长度影响内部流场分布,从而影响分离效率,但两者对压力损失影响较小。在磨损方面,金有海等研究了气固两相流对不同入口结构下分离器的壁面磨损规律,结果表明,单入口结构的磨损范围较广,而双入口结构的磨损相对均匀,蜗壳式结构的最大磨损率相对较小,且每种分离器壁面的磨损都以局部磨损为主[8]。

由于入口结构形式对旋风分离器壁面的磨损产生最直接的影响,所以本文采用FLUENT软件对分离器壁面开展冲蚀研究,分析入口高宽比对分离器内部流场规律的影响,同时通过DPM模型对内部颗粒轨迹进行追踪,并运用冲蚀磨损在对器壁磨损进行研究,得出高宽比对壁面磨损的影响规律,从防磨角度为旋风分离器入口结构的优化提供参考依据。

2 计算模型的建立

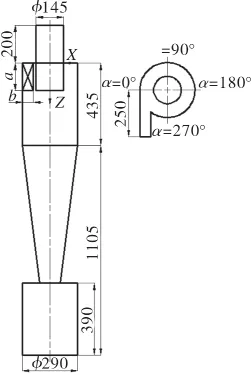

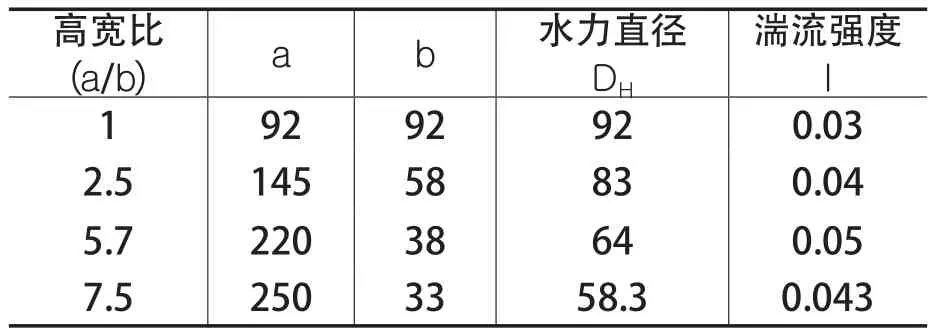

常规旋风分离器基本结构如图1所示,为了研究不同的入口高宽比对旋风分离器壁面冲蚀磨损的影响,在保证常规旋风分离器基本结构参数不变的情况下,通过改变分离器进口的高宽比来实现。同时,为确保结果的可比性,每种结构的入口面积相同,具体结构尺寸见表1。

图1 常规旋风分离器基本尺寸

表1 不同高宽比入口结构参数

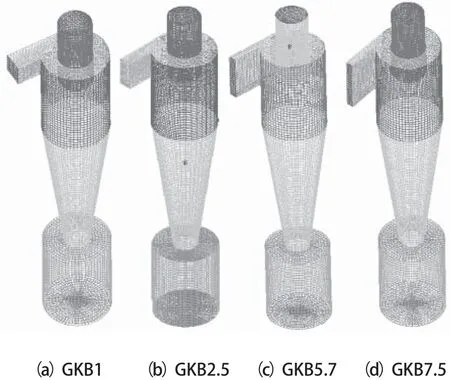

为了提高运算速度,运用高阶的六面体网格对计算域进行离散,控制网格精度在0.5左右,并保证网格数为35万;对不同入口高宽比的旋风分离器进行离散后的计算流体域网格模型如图2所示。入口风速为20 m/s,各种结构的入口水力直径和湍流强度如表1所示,出口为自由出流。数值仿真固相颗粒为325目滑石粉,粒径满足罗新拉姆勒的分布规律,密度为2650 kg/m3,质量流量为50 g/m3。选择标准壁面函数法对壁面流场进行解析。颗粒与壁面碰撞的恢复系数为0.9。

图2 不同入口高宽比的网格模型

3 数学模型

基于雷诺平均的求解方式是对于湍流模型最常用的求解方式,并被广泛的使用于工程实际中。鉴于旋风分离器内部流场的旋流特性,目前能够较为准确地描述其流场的湍流模型为雷诺应力模型[9~11],RSM模型通过直接求解雷诺应力输运方程,从而使时均化N-S方程封闭。

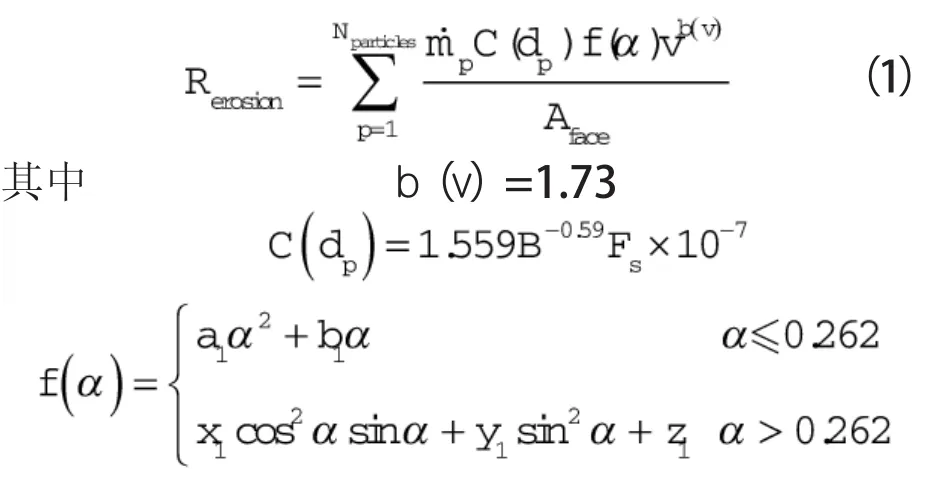

微切削冲蚀理论得出颗粒撞击材料表面的入射攻角对冲蚀影响很大。通过大量的试验研究,国外学者得出了冲蚀磨损率与入射攻角、粒径函数和颗粒相对速度函数之间的关系[12]:

式中 B——旋风分离器材料的布氏硬度

Fs—— 固体颗粒的形状系数,其中球形粒子Fs=1

a1,b1,x1,y1,z1—— 常数,取a1=-33.4、b1=17.9、x1=1.239、y1=-0.1192、z1=2.167

4 试验验证

湍流模型和数值计算方法选择的正确与否,直接关系到后续计算的可靠性。为此需要对数值仿真结果和试验数据进行对比分析。

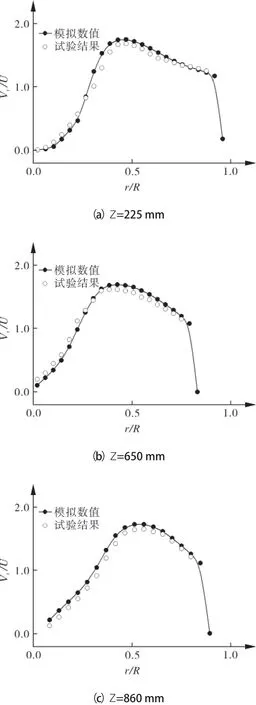

国外学者通过对高效型Stairmand旋风分离器进行PIV风速测定得出了分离空间的速度分布规律[13],分别为图中Z=225 mm,Z=650 mm,Z=860 mm的切向速度。

为了与试验保持一致,本文提取相同位置的切向速度分布规律,如图3所示。由图可以得出,切向速度呈现为外部的自由涡和内部的刚性涡结构。且数值仿真结果和试验数据较为吻合,因而验证了数值计算的准确性,所以运用以上的湍流模型和数值计算方法来解析旋风分离器内部流场是可行的。

图3 旋风分离器切向速度数值仿真和试验结果对比

5 计算结果分析

5.1 气相流场的影响

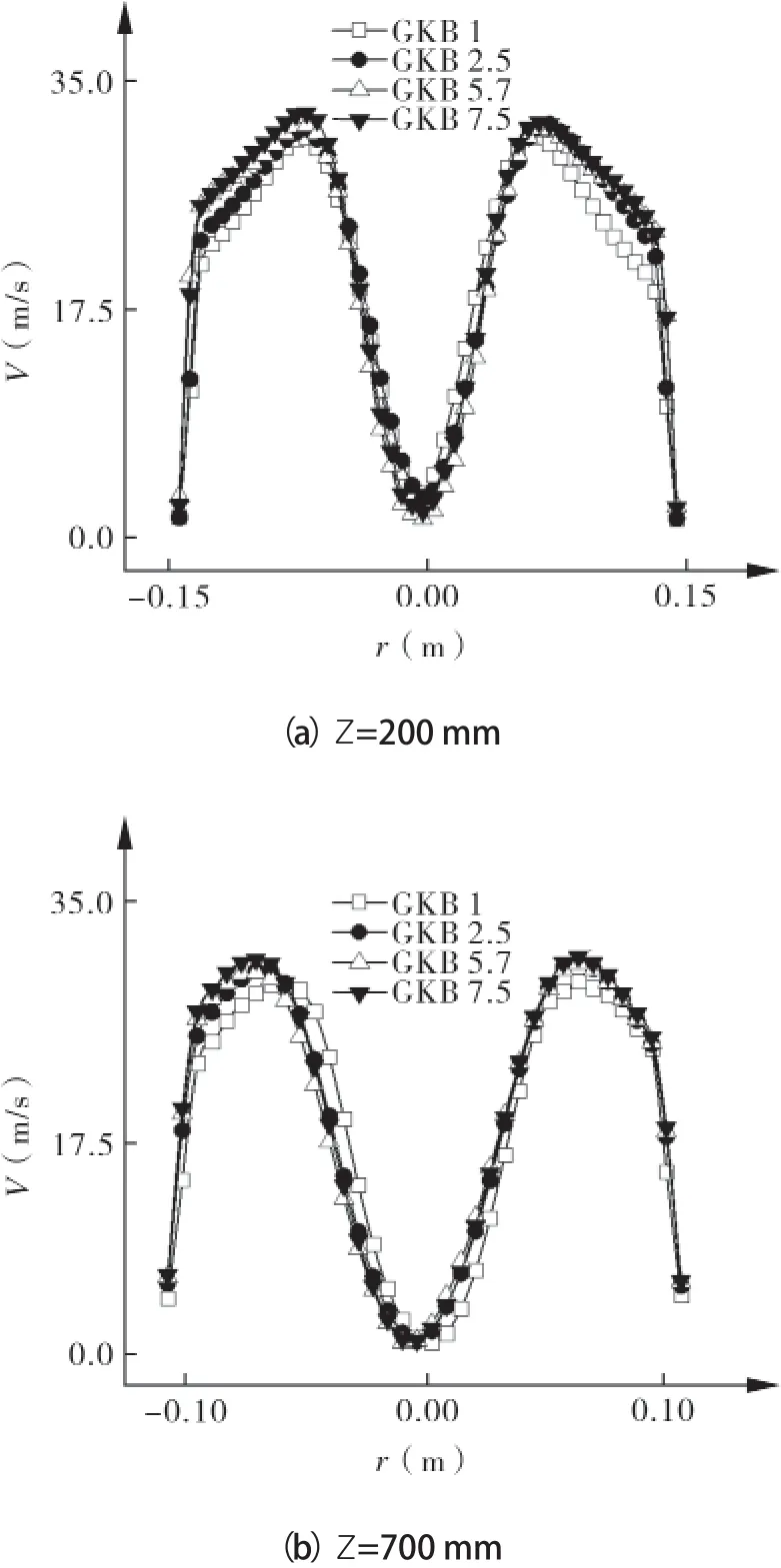

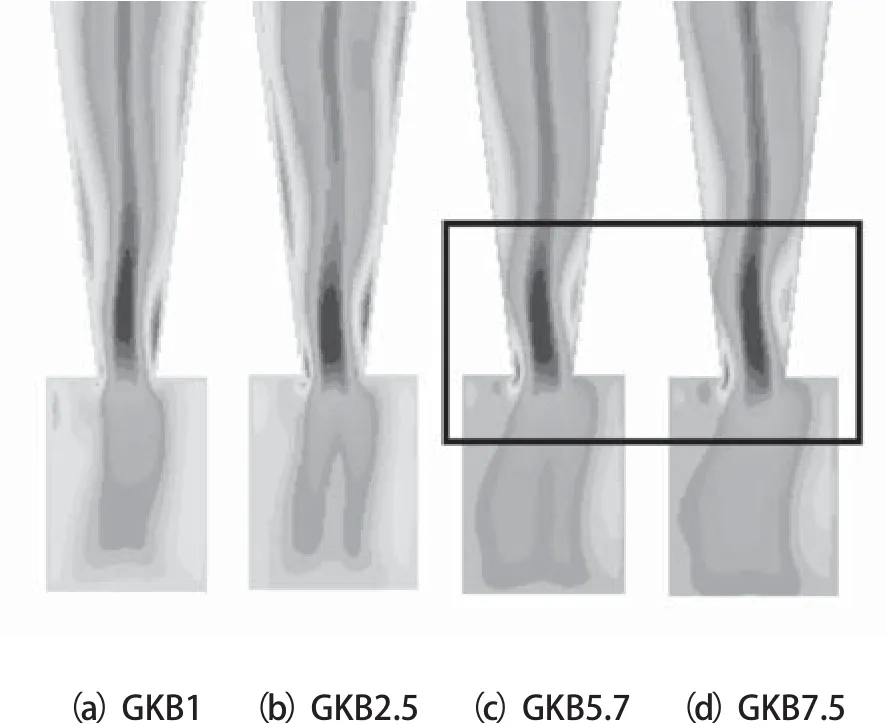

不同 入口高宽比下气体切向速率对比如图4所示,由图可以得出,在高宽比大的分离空间中,在近壁面处具有更大的切向速度;由分离理论可知,壁面切向速度越大,固体颗粒受到的离心力也越大,分离效率也就越高。但若入口高宽比过大,当进口高度比升气管插入深度大时,横向气流会携带颗粒进入升气管,从而降低分离效率。因此,应选择合理的入口高宽比。

图4 不同入口高宽比下气体切向速率对比

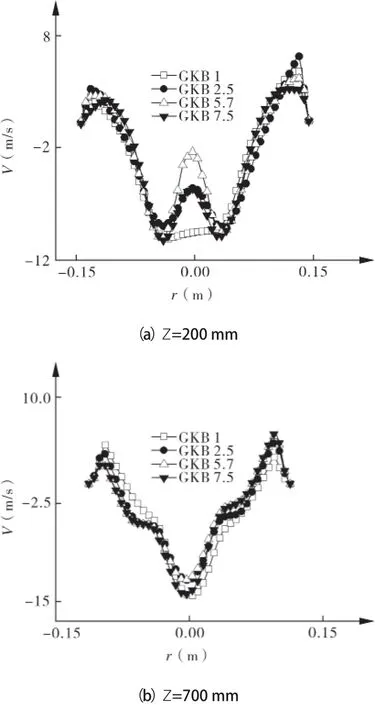

不同入口高宽比下气体轴向速率对比如图5所示,由图可以看出,高宽比的改变对锥体空间和筒体空间中下行流的影响不是很显著,都是沿着径向从壁面到中心逐渐增强后再变小。上行流在筒体空间为双峰分布结构,且中心区域的速度波动随着高宽比的增大而增强。当分离器的高宽比为1时,中心区域上行流速率为10 m/s;而分离器的高宽比为5.7时,中心区域上行流速率为2 m/s。因此,合理选择入口高宽比可以减小上行流在分离空间中的能量损失。另外,上行流在不同锥体空间的分布较为统一,都是单峰结构分布。图6为不同入口高宽比下气体轴向速度涡核摆动幅度对比,由图可知,随着高宽比的增大,涡核摆动就越剧烈。由于过大涡核摆动强度,不仅会引发二次涡流,降低分离效率,而且摆动涡核会周期性的扫动灰斗壁面,造成锥体底部的冲蚀磨损。因此应该综合考虑入口高宽比的大小。

图5 不同入口高宽比下气体轴向速率对比

图6 不同入口高宽比下气体轴向速度涡核摆动幅度对比

5.2 不同粒径颗粒的运动轨迹

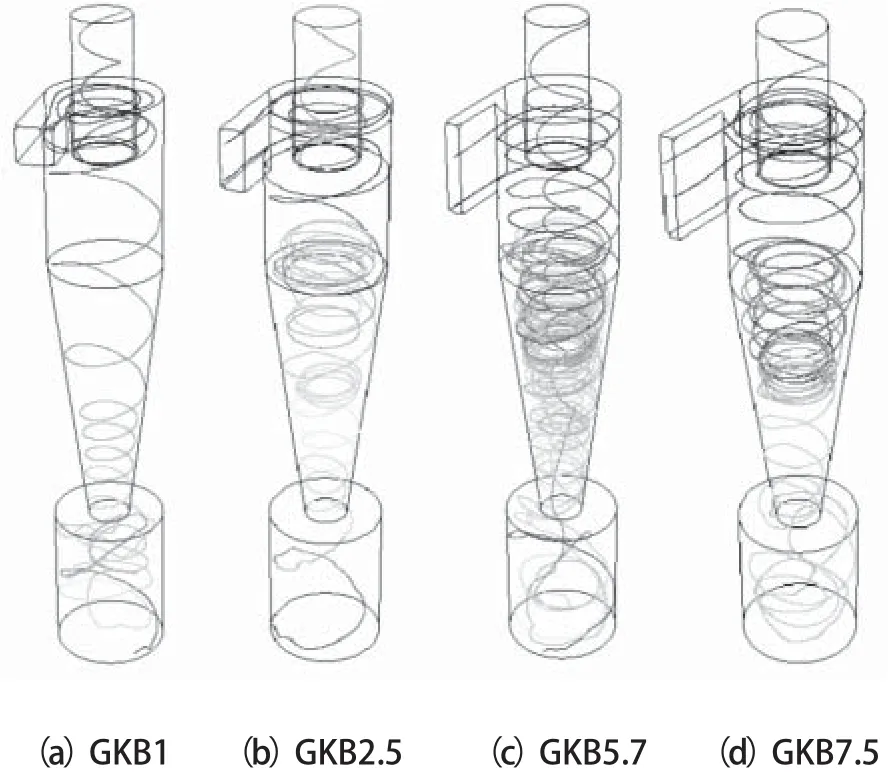

固体颗粒对分离器壁面的碰撞是造成壁面冲蚀磨损的主要原因,分别对粒径为1,10和30 mm的颗粒在拉格朗日坐标系下进行追踪。图7为d=1 mm颗粒在不同入口高宽比结构下的器内运动轨道。从图可知,粒径较小的颗粒在每种分离器中的分离效率都不高。在升气管附近的颗粒容易受到上行气流的影响,进入到升气管中。由于随着入口高宽比的增大,旋风分离器的切向速度会增大。小粒径颗粒在分离空间中的运动时间会增加。当旋风分离器的高宽比为1时,部分颗粒在下行流的作用下被分离到锥体底部。而当旋风分离器的高宽比为5.7时,因为固体粒子的旋转动能较大,进入锥体底部的部分颗粒会随着气流重新进入分离空间,造成返混现象,从而降低了旋风分离器的分离效率。

图7 d=1 mm固体颗粒的运动轨迹

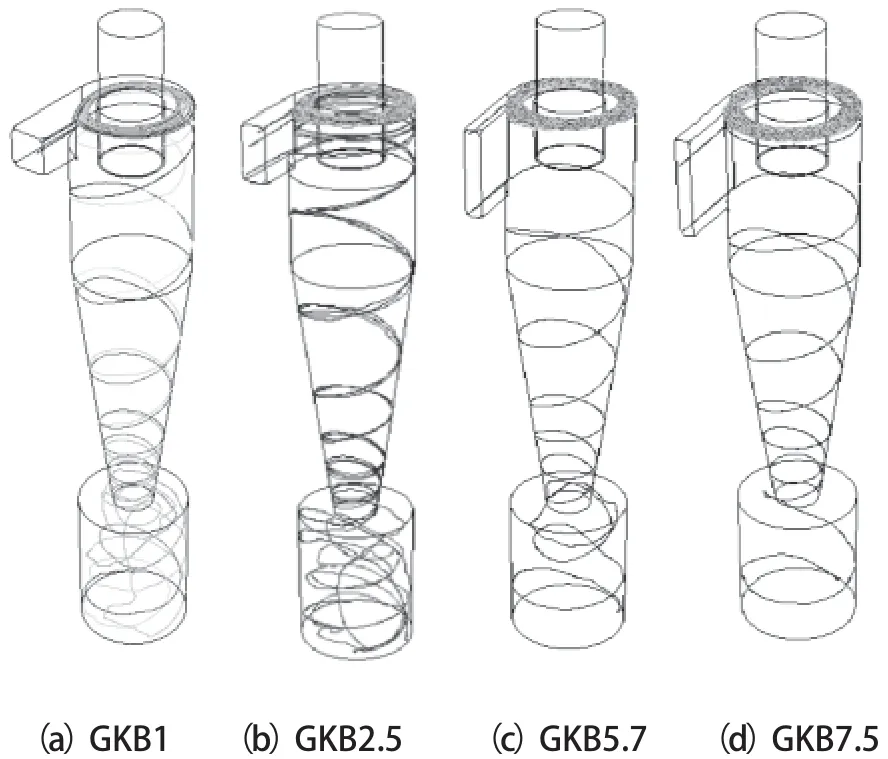

中间粒径d=10 mm的颗粒运动轨迹如图8所示。

图8 d=10 mm固体颗粒的运动轨迹

由图可得,4种不同高宽比的旋风分离器的上端部都有粒子聚集,对粒径为10 mm的固体颗粒运动规律几乎不受入口高宽比的影响。但是分离空间顶部灰环的形成与颗粒的入射位置有一定的关系。在高宽比较大的分离器中,从进口下部入射的颗粒更加容易捕捉,而从进口上部入射的颗粒容易聚集在分离空间顶部,加剧该区域的冲蚀。

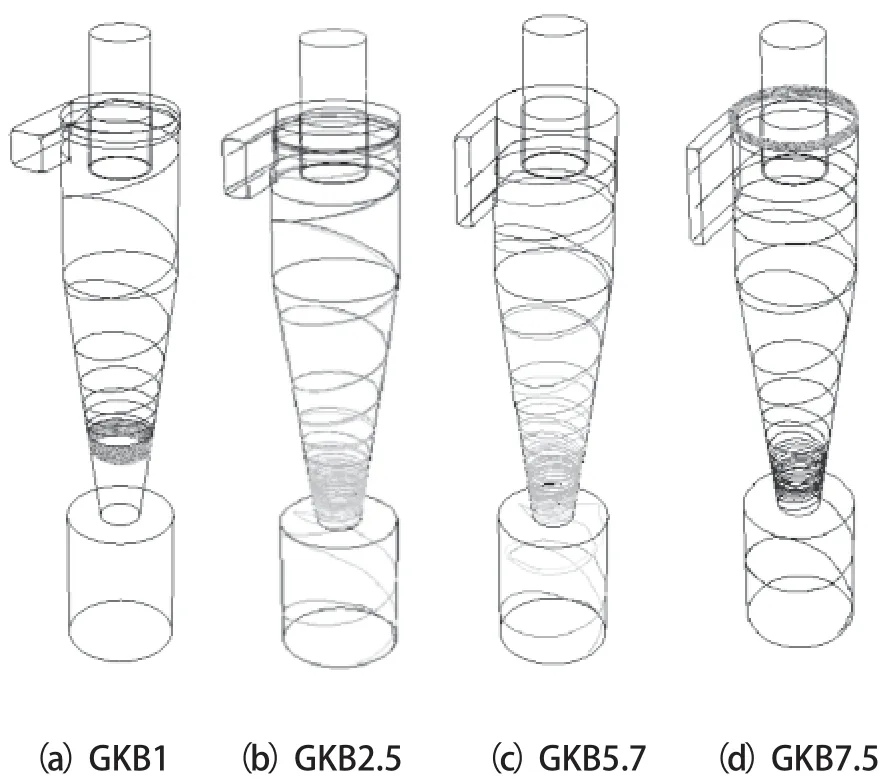

粒径d=30 mm的大粒径颗粒的运动轨迹如图9所示,由图可知,4种不同高宽比的旋风分离器对于粒径为30 mm的较大颗粒都有很好的分离效果。当分离器的高宽比为1时,固体颗粒会很快进入锥体空间,不过主要聚集在锥体空间的中下部,从而会对中下部壁面造成冲蚀。在其他3种进口结构中,椎体末端会有固体灰带的聚集。只有高宽比为7.5的分离器中筒体空间上部有顶灰环的聚集。由于切向速率随着入口高宽比的增大而增大,因而增大高宽比有利于提高分离器对颗粒的捕捉能力,但是过大的高宽比会导致分离空间顶部磨损加剧,因此从防磨角度来讲,应该选择合理的入口高宽比。

图9 d=30 mm固体颗粒的运动轨迹

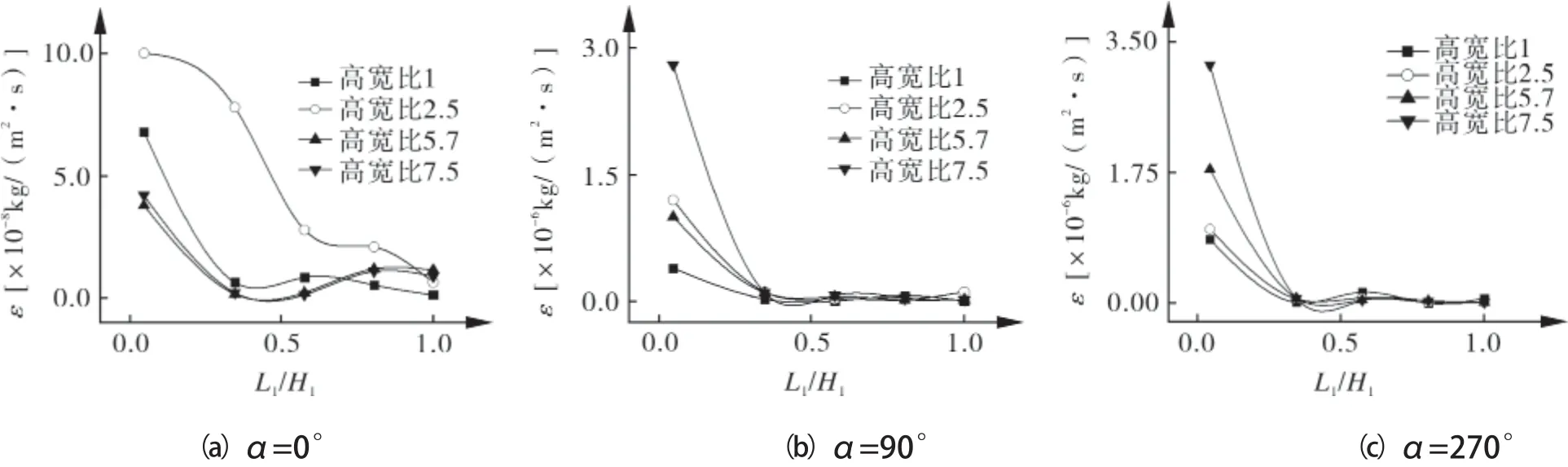

5.3 壁面冲蚀磨损的影响

为了对旋风分离器壁面磨损进行更加准确的分析,对沿着分离器筒体和锥体方向上的冲蚀磨损做无量纲化处理。不同壁面夹角的筒体壁面冲蚀磨损速率变化如图10所示,由图可以看出,筒体部分的磨损率沿轴向变化规律基本相同,且都是按从上向下逐渐变小的。这与Storch等对切向入口 的锥形旋风分离器进行冲蚀磨损实验得出的结论大致相同[14]。4种不同入口高宽比结构在壁面夹角的壁面上冲蚀磨损速率最小。在相同的壁面夹角方向上,分离器顶部的冲蚀速率随着入口高宽比的增大而急剧的增大。但是在筒体中下部区域冲蚀磨损变化并不明显。在的壁面上,当旋风分离器的入口高宽比为7.5时,其顶部的冲蚀磨损速率为 2.8×10-6kg/(m2·s);而当高宽比为1时,其顶部的冲蚀磨损率为0.4×10-7kg/(m2·s),可见前者远大于后者。这是因为分离器切向速率随着高宽比增大而增大。当分离器进口风速相同时,在高宽比大的分离空间具有更大的切向速度,从而颗粒会具有更大的旋转动能,最终会导致旋风分离器顶部空间的磨损更加显著。

图10 不同壁面夹角的筒体壁面冲蚀磨损速率变化

不同入口高宽比结构下锥体空间磨损在轴向的对比如图11所示,由图可知,4种不同高宽比结构的分离器,锥体壁面的冲蚀速率都是沿着轴向向下呈现逐渐增大的趋势。在L2/H2小于0.8的区域,旋风分离器锥体空间冲蚀速率的极值交替出现,有明显的的波谷和波峰,磨损规律曲线呈S型波浪,这是因为固体颗粒沿壁面做螺旋运动形成的,和锥体壁面形成的螺旋冲蚀带相同。冲蚀磨损最严重的区域出现在L2/H2大于0.8的位置。由图还可看出,每一种结构在的壁面上磨损率最小。

图11 不同壁面夹角的椎体壁面冲蚀磨损速率变化

6 结论

(1)分离空间切向速度峰值与高宽比成正比,但是中心区域的速度波动与高宽比的变化正相关,同时过大的高宽比也会加剧涡核摆动强度,引发二次涡流,加剧锥体底部的冲蚀磨损。

(2)每种分离器对小粒径颗粒的捕捉能力都不高,在高宽比为7.5的结构中,中间粒径的入射位置对顶灰环的形成有一定影响,靠近进口底部入射时,固体颗粒更容易分离出去,但是在进口顶部射入的颗粒,比较容易汇集在分离空间顶部,加剧该区域的冲蚀磨损。

(3)筒体部分的冲蚀速率都是从分离空间顶端向下渐渐变小,且随着高宽比的增大最大冲蚀速率逐渐变大。在壁面夹角的壁面冲蚀速率明显小于其他3个壁面。锥体壁面的冲蚀磨损速率沿着轴向向下都出现逐渐增大的趋势。在L2/H2大于0.8的区域,为磨损最为严重的区域。

[1] 李红,熊斌.不同入口高宽比旋风分离器内气固流动的数值模拟[J].动力工程学报,2010,30(8):567-572.

[2] 李强,黄荣国,缪正清,等.入口截面高宽比对旋风分离器内流场的影响[J].煤气与热力,2010,30(12):1-4.

[3] 王振兴,毕荣山,李玉刚,等.入口形状对旋风分离器性能的影响[J].青岛科技大学学报(自然科学版),2012,33(3):277-281.

[4] 彭雷,李军,王国鸿.排气管偏置对CFB锅炉旋风分离器性能的影响[J].热能动力工程,2004,19(2):153-156.

[5] 吴彩金,马正飞,韩虹.排气管尺寸对旋风分离器流场影响的数值模拟[J].南京工业大学学报(自然科学版),2010,32(4):11-17.

[6] 金有海,姬广勤,曹晴云,等.旋风分离器排气管内气相流场的数值模拟[J].中国石油大学学报(自然科学版),2008,32(6):109-113.

[7] 高广德,操波.排气管结构对扩散式旋风分离器性能影响的数值研究[J].机械设计与制造,2008,12(12):147-149.

[8] 金有海,于长录,赵新学.旋风分离器环形空间壁面磨损的数值研究[J].高校化学工程学报,2012,26(2):196-202.

[9] 薛晓虎,孙国刚,时铭显.旋风分离器内颗粒浓度分布特性的数值分析[J].机械工程学报,2007,43(12):26-33.

[10] 裴斌斌,刘鹤,宋承明,等.内置涡核破碎翼参数对旋风分离器性能影响的仿真研究[J].流体机械,2016,44(7):27-32.

[11] 万古军,孙国刚,魏耀东,等.压力对旋风分离器内颗粒浓度分布影响的模拟[J].石油学报(石油加工),2008,24(6):689-696.

[12] Fluent.Fluent6.1 User’s Guide[M].Lebanon:Fluent Inc.,2003:57-81.

[13] Hoekstra A J.Gas Flow Field and Collection Efficiency of Cyclone Separators,TU Delft[D].Netherlands:Delft University of Technology,2000.

[14] O.Storch,K.Pojar.On the problem of wear in centrifugal separators[J].Staub-Reinhalt Luft,1970,30(12):5-12.