双吸双流道泵气固液三相流动特性分析

罗宝杰 ,华 路 ,杜宁江 ,张维红 ,卫 艳 ,任开宇 ,雷可铭 ,黄文光

(1.国网四川省电力公司广元供电公司,四川广元 628000;2.国网陕西省电力公司培训中心,陕西咸阳 712000;3.东南大学,江苏南京 211189)

1 前言

双吸双流道泵实际运行过程中涉及气固液三相的联合作用,如汽蚀的发生与泥沙的磨损等。因其叶轮流道宽敞,出口宽度大,无堵塞性能好,抗缠绕能力佳等优点,被广泛应用于输送含有固体颗粒悬浮物和纤维状缠绕物的液体,兼具双吸泵的大流量与双流道泵的无堵塞、过流能力强,抗缠绕能力佳等优点,尤其适用于高扬程大流量的工作场合,被大量应用于城市排污,防洪排涝,农田灌溉等工作场合[1~4]。

大多数学者是对单吸双流道泵的研究,少见有关双吸双流道泵的研究成果的相关报道。由于泵内的三相流动机理尚不完善,目前大多数学者研究气固液三相流动时常将气相作为离散相处理,并未考虑真实工况下泵内汽蚀的发生。并且双吸双流道泵的研发历史较短,实际生产主要基于经验与模型试验,这将导致双吸双流道泵的研发周期长,成本高,运行稳定性与高效性得不到保证。基于上述原因,本文采用Mixture多相流模型,充分考虑相变汽蚀的作用,对一非对称流道的双吸双流道泵进行气固液三相流动特性分析。研究其气固液三相体积分布规律以及液相速度-压力分布特点,为今后的进一步优化该类泵的水力设计与结构提供一定的理论参考[5]。

2 计算模型与计算方法

2.1 计算模型基本参数

叶轮外径D2=125 mm,上部进口直径Ds=63 mm,下部进口直径Dx=54 mm,出口宽度b2=31 mm,蜗壳基圆直径D3=166 mm,蜗壳入口宽度b3=50 mm。额定流量Qr=32 m3/h,额定扬程Hr=11 m,额定转速nr=2860 r/min,比转数ns=115。

2.2 计算区域及计算网格

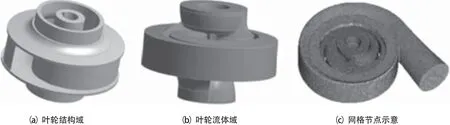

计算区域由上部进水管,下部进水管,出水管,叶轮,蜗壳和上下泵腔组成。全流道的网格节点数141251,单元数514185。叶轮及网格如图1所示。

图1 叶轮及网格

2.3 边界条件与计算方法

采用压力进口,质量流量出口,上下吸入口的沙粒直径取0.2 mm,固相所占比值为30%,气相所占比值为0,液相比值为70%。多相流模型采用Mixture模型,考虑相间的滑移速度,考虑汽蚀的发生。气液之间采用均质多相流模型和Rayleigh-Plesset方程来模拟空泡的生长与溃灭,其中介质的饱和蒸气压力为3574Pa,空泡的平均直径为2 μm,水-空泡表面张力为0.074 N/m,参考压力值为 0[6~8]。

3 外特性预测

通过数值模拟绘制出模型泵的Q-H曲线、Q-η曲线并与该泵的试验数据对比,结果如图2所示。从Q-H曲线、Q-η曲线可以看出,模拟值与试验值基本吻合,变化趋势一致、曲线过渡平稳。模拟值略高于试验值,这主要是因为数值模拟时未考虑模型泵的容积损失、水流和前后盖板的摩擦损失等。双吸双流道泵流道宽敞、过流能力强,效率最高点出现在大流量工况区(1.2Qr)。最优工况点的模拟扬程为10.9 m,试验扬程为10.24 m,在最优工况点,模拟值与试验值的相对误差为6.5%。由图2还可以说明,在0.6Qr~1.2Qr工况区域,所选用的网格类型和湍流模型能够较为准确地预测双吸双流道泵的外特性,具有较高的计算精度。

图2 泵外特性对比分析

4 计算结果

4.1 静压分布

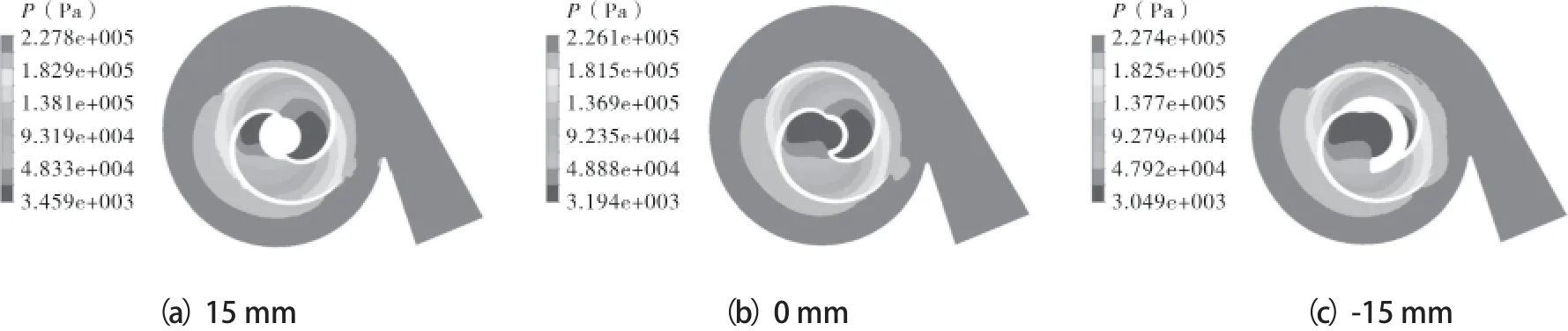

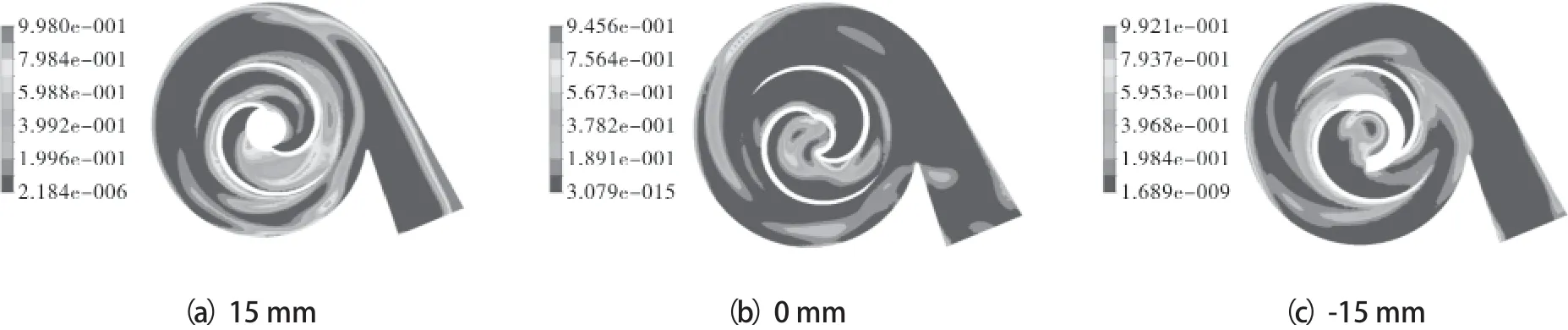

文中选取3个截面(x=0,15,-15 mm)进行分析,其中x=0 mm表示叶轮中截面,x=15 mm和x=-15 mm分别表示靠近叶轮的上、下盖板内表面的截面。图3为不同截面静压分布云图。

图3 不同截面静压分布

从图3可以看出,从叶轮的进口至出口,由于叶片的旋转驱动做功,压力从进口到出口逐渐增大,由于蜗壳的汇流扩压作用,流体的压力逐渐趋于平衡。在同一半径处,叶片工作面的压力明显大于叶片背面的压力。

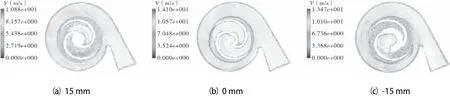

4.2 速度分布

图4为不同截面液相相对速度分布。从图4可以看出,叶轮进口处的流速相对较低,存在局部脱流与漩涡区,在下盖板处表现尤为突出。靠近上下盖板内表面的截面,由于受叶轮上下吸入口的流动影响较大,脱流漩涡区域更加明显、范围更宽广,叶轮出口处动静耦合交界面的相对速度分布较紊乱。叶轮出口处的流动状态较为复杂,在叶轮流道的出口,流体沿叶轮的反向旋转方向排出,与蜗壳中的主流在叶轮出口处混杂。

图4 不同截面速度分布

4.3 汽蚀分布

图5为不同截面气相分布云图。从图5可以看出,汽蚀主要集中在叶片头部几何形状急剧变化的区域,其中叶轮中截面与上盖板内表面的汽蚀区域相对较大。这是由于该叶轮无进口边,其上下两侧的吸入口是依靠双叶片与轮毂的雕塑曲面过渡形成,流体进入叶轮后绕流叶片头部,流动方向急剧变化,存在绕流与冲击损失。

图5 不同截面气相分布

从压力分布云图可以看出,表现为在叶片头部存在一局部低压区。从速度分布矢量图可以看出,表现为在叶片头部存在一局部漩涡区与脱流现象。因此优化双吸双流道泵上下吸入口流道的几何过渡形状,不仅有利于改善泵的吸入性能,防止泵汽蚀的发生,而且有助于实现双吸双流道泵的高效、低噪,安全平稳运行[9,10]。

4.4 固相分布

图6为不同截面固相分布云图。固相颗粒主要集中在以叶轮中截面为对称面的上下盖板处,叶轮流道进口处的固相颗粒体积浓度相对较大。在叶轮的中截面处,固相颗粒主要集中在与上吸入口相连流道叶片工作面的前半部分及与下吸入口相连流道的叶片头部区域。因为这些地方都是流道几何形状急剧变化的区域,存在一定的脱流和漩涡现象[11~16]。

图6 不同截面固相分布

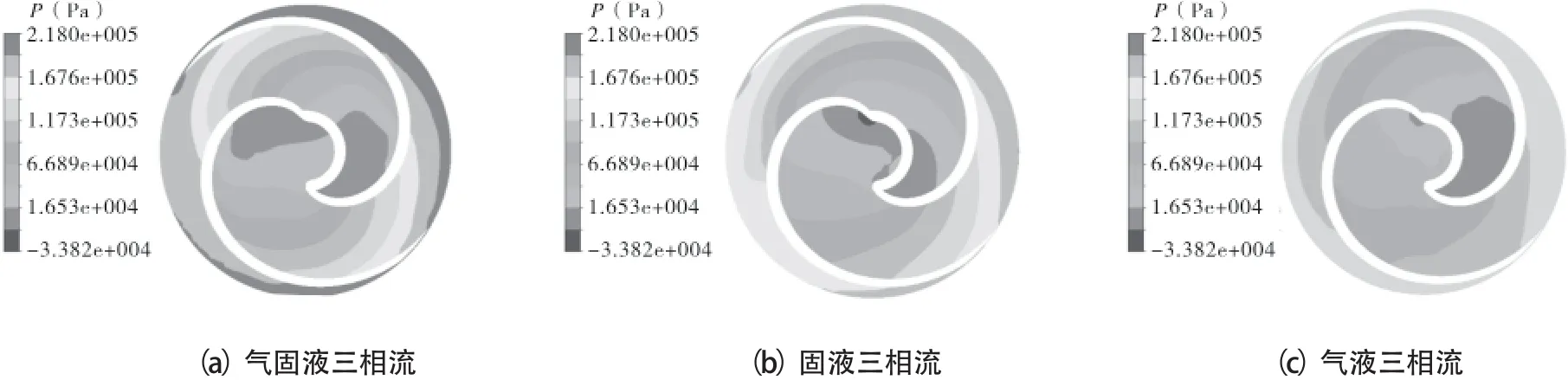

4.5 不同计算方法时的静压分布

图7为不同计算方法时的叶轮中截面静压分布云图。其中图7(a)是气固液三相流计算结果,图7(b)是固液两相流计算结果,图7(c)是气液两相流计算结果。这3种计算方法都采用Mixture多相流模型,只是有气相参与时考虑汽蚀的作用。

图7 不同计算方法时的静压分布

从图7可以看出,同一截面不同计算方法的压力分布趋势基本相同,但气固液三相流与液固两相流相对气液两相流的叶轮出口压力更高,压力梯度更大。这是因为在相同的体积流量下,由于固相的存在使得上下吸入口的流体质量流量增大,从而使得出口压力升高。另一方面,由于汽蚀对流场的影响主要集中在叶轮头部的局部低压区,而固相对流场的影响则是对全流道整个流场的影响。从叶片头部的低压区域分布来看,由于气固液三相流与气液两相流充分考虑汽蚀的作用,叶片头部的低压区范围较液固两相流时更为宽广,汽蚀现象更为严重,但发生汽蚀的部位没有改变。

5 结论

(1)由于非对称流道的双吸双流道叶轮结构形式特殊,其上下两侧的吸入口是依靠双叶片与轮毂的复杂三维雕塑曲面过渡形成,导致其上下两侧的吸入性能较差,流体进入叶轮时绕流叶片头部,流动方向急剧变化,存在绕流与冲击损失,导致在叶片的头部出现局部低压漩涡区,最终演变为在叶片头部发生汽蚀。

(2)气相主要分布在叶片的头部区域,固相主要分布在以叶轮中截面为对称面的上下盖板处。由于双吸双流道叶轮的流道不对称,上下吸入口的几何形状不一,表现为在同一截面的2个流道以及靠近叶轮上下盖板的2个截面的固相体积浓度分布不一。

(3)不同计算方法,压力分布趋势相同。考虑固相颗粒作用时,叶轮出口压力更高,压力梯度更大。考虑汽蚀作用时,叶片头部的低压区范围更宽广,汽蚀现象更为严重,但发生汽蚀的部位不变。

[1] 赵斌娟,袁寿其,刘厚林,等.基于Mixture多相流模型计算双流道泵全流道内固液两相湍流[J].农业工程学报,2008,24(1):7-12.

[2] 赵斌娟,袁寿其,陈汇龙.基于滑移网格研究双流道泵内非定常流动特性[J].农业工程学报,2009,25(6):115-119.

[3] 徐海良,屈科辉.双流道泵固液两相流的数值计算与分析[J].广西大学学报:自然科学版,2010,35(2):249-253.

[4] 付强,袁寿其,朱荣生,等.离心泵气液固多相流动数值模拟与试验[J].农业工程学报,2012,28(14):52-57.

[5] 刘厚林,施卫东.双流道泵水力设计研究现状及发展方向[J].农机化研究,2005(3):350-51.

[6] 钱红军,韦章兵.离心泵输送气液固多相流时性能指标的计算[J].动力工程,2002,22(1):1630-1634.

[7] 李仁年,唐堃,韩伟,等.气液固三相流在机械搅拌充气式浮选机内运动的数值模拟[J].兰州理工大学学报,2009,35(1):37-40.

[8] 杨帆,陈伟政,唐学林.空化流动研究进展[J].排灌机械工程学报,2009,37(11):36-41.

[9] 高波,孙鑫恺,杨敏官,等.离心泵内空化流动诱导非定常激励特性[J].机械工程学报,2014,50(16):199-205.

[10] 王勇,刘厚林,袁寿其,等.离心泵内部化特性的CFD 模拟[J].排灌机械工程学报,2011,39(2):99-103.

[11] 刘厚林,陆斌斌,谈明高,等.双流道泵内固液两相流动的数值模拟[J].排灌机械,2009,27(5):297-300.

[12] 雷可铭,李勇刚,杜宁江,等.双吸双流道泵固液两相流动特性分析[J].流体机械,2016,44(5):31-36.

[13] 丁荣,谈明高,刘厚林,等.双流道泵偏工况不同叶轮外径时压力脉动[J].排灌机械工程学报,2016,34(4):301-306.

[14] 崔巧玲,李昳,金守泉.非定常固液两相流对双流道泵磨损性能的影响[J].浙江理工大学学报,2012,29(4):543-548.

[15] 朱祖超,崔宝玲,李昳,等.双流道泵输送固液介质的水力性能及磨损试验研究[J].机械工程学报,2009,45(12):65-75.

[16] 齐学义,阎晓伟,姬孝斌,等.双流道污水泵内固相体积分数分布规律[J].江苏大学学报(自然科学版),2009,30(2):156-159.