不同入口形式油水分离旋流器数值模拟的对比分析

王 圆,赵立新,王月文,徐保蕊,蒋明虎

(东北石油大学,黑龙江大庆 163318)

1 前言

水力旋流器由于具有操作方便、生产能力高、节省空间等优点,已经被广泛应用于石油、化工、冶金、市政等行业[1]。虽然旋流器结构相对简单,但其内部流场却非常复杂,旋流器的入口则是影响流场分布和分离性能的关键因素之一。因此,一个合理的入口结构对提高分离效率和降低能耗至关重要[2]。

研究人员对旋流器的入口结构曾开展相关研究工作。蒋明虎等研究表明,水力旋流器入口段的压力损失占总体压力损失的近40%,而这部分的能耗对旋流分离过程并无贡献[3]。K Hwang等研究了入口尺寸、入口数量和安装入口导槽对分离效率和分割尺寸清晰度的影响,结果表明增加入口数量和减小入口宽度可以提高分离效率,锥型顶板有助于减小循环流区域而提高分离效率[4]。L Zhang等研究了阿基米德螺旋线入口旋流器的流场和分离性能,研究表明与常规入口旋流器相比该旋流器的压力场分布均匀、短路流少、分离效率较高[2]。赵立新等对入口倾角对油水分离旋流器流场和性能的影响进行研究,发现倾斜入口流道旋流器具有更低的压力降,优选出倾角为15°和20°的旋流器分离效果较为理想[5]。在入口形式对旋流器磨蚀影响方面,Xu Peng等研究表明矩形切向入口对磨蚀影响最大[6]。

本文在借鉴前人研究的基础之上,通过数值模拟技术,对4种不同形式入口的油水分离旋流器的流场及分离性能进行分析与对比。

2 结构模型

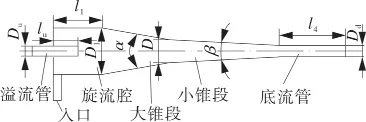

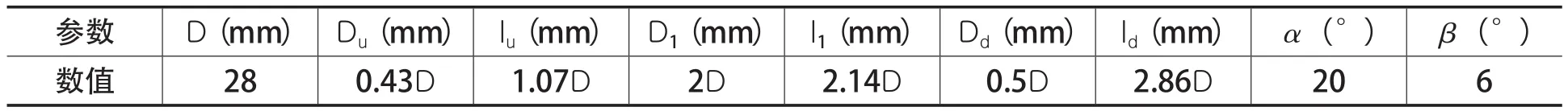

研究基于一种双锥型油水分离旋流器,采用单切向入口形式,如图1所示,旋流器主要结构参数设置如表1所示。以矩形入口、收缩形入口、螺旋线形入口、渐开线形入口4种入口形式进行模拟分析(以下简称结构 A,B,C,D),4种入口结构最小横截面处面积相同,以保证相同的入口速度,如图2所示。

图1 旋流器结构示意

表1 旋流器结构模型尺寸

图2 入口形式示意

3 网格划分及参数设置

3.1 网格划分

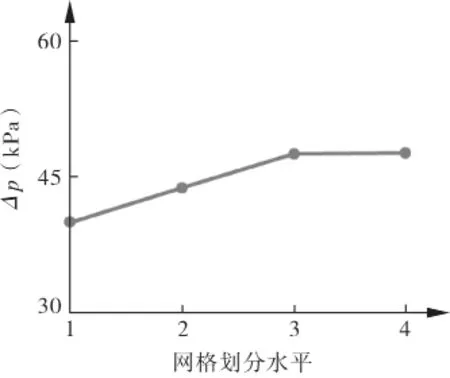

研究表明,网格数量直接影响计算精度和计算耗时,网格过少会使计算精度降低,过多的网格会增加计算的舍入误差,精度反而下降[7],所以必须进行网格独立性检验。以矩形入口旋流器模型为例,用Gambit软件进行网格划分,如图3所示。不同划分水平下网格单元数分别为215872,269512,296924和323152,取溢流口压力降Δp为检验标准,其在不同网格划分水平下分布如图4所示。对比可见,在水平1和水平2情况下,Δp与其他划分水平差异较大,水平3与水平4情况下Δp基本一致。因此可以确定在水平3、水平4网格划分水平下,网格数是独立的。为减少网格划分及模拟时间,采用水平3划分水平模拟计算。

图3 网格划分

图4 不同网格划分水平与溢流口压力损失的关系

3.2 介质物性参数及初始条件设置

模拟流体介质为含油体积分数15%的油水混合物,油的密度889 kg/m3,黏度35 mPa·s,水的密度1140 kg/m3,黏度1.003 mPa·s;入口边界条件设置为速度入口,处理量为4 m3/h;溢流口和底流口均设为自由出口,设定溢流分流比为30%。

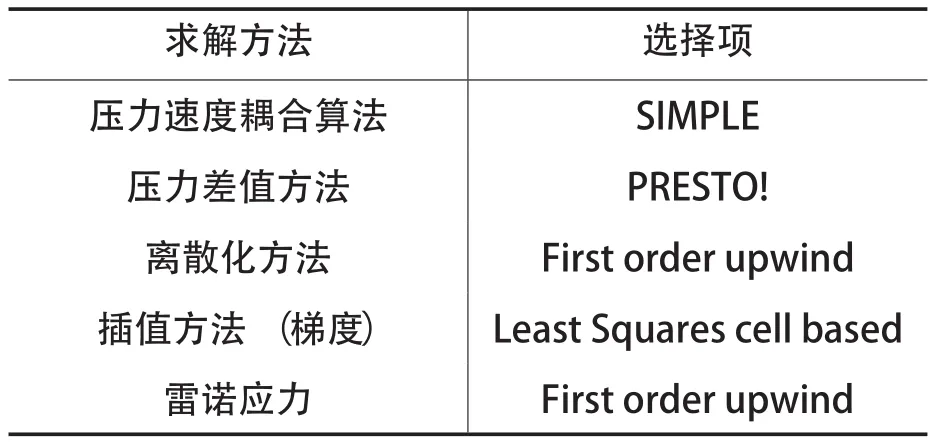

考虑旋转流动及流动方向表面曲率变化等湍流各向异性效应的影响,湍流计算模型选择雷诺应力模型(RSM)[8,9],模拟计算模型采用多相流Mixture模型,壁面边界无滑移、不可渗漏条件,其他相关设置如表2所示。

表2 相关设置

4 计算结果分析

4.1 压力损失

旋流器工作追求的目标之一是尽量降低压力损失。液-液分离旋流器的底流排出大量液体,入口与底流口之间的压力差表示液体流经水力旋流器所损失的能量大小。设旋流器入口压力为pi,底流口压力为pd,压力损失定义为:

4种结构入口截面压力损失对比如图5所示。整体来看4种结构的入口处压力损失都较小,沿径向方向从旋流器边壁处到中心压力损失逐渐增大,到溢流中心处压力损失最大,这是由于旋流器中心为低压区,溢流中心处压力最小,而入口压力较大,造成压力差值较大;此外,在入口管与旋流器连接的部分压力耗损严重且变化比较明显。总体上,结构D的压力损失较其他3种结构较大,这说明曲线形结构则会增加沿程的压力损失。

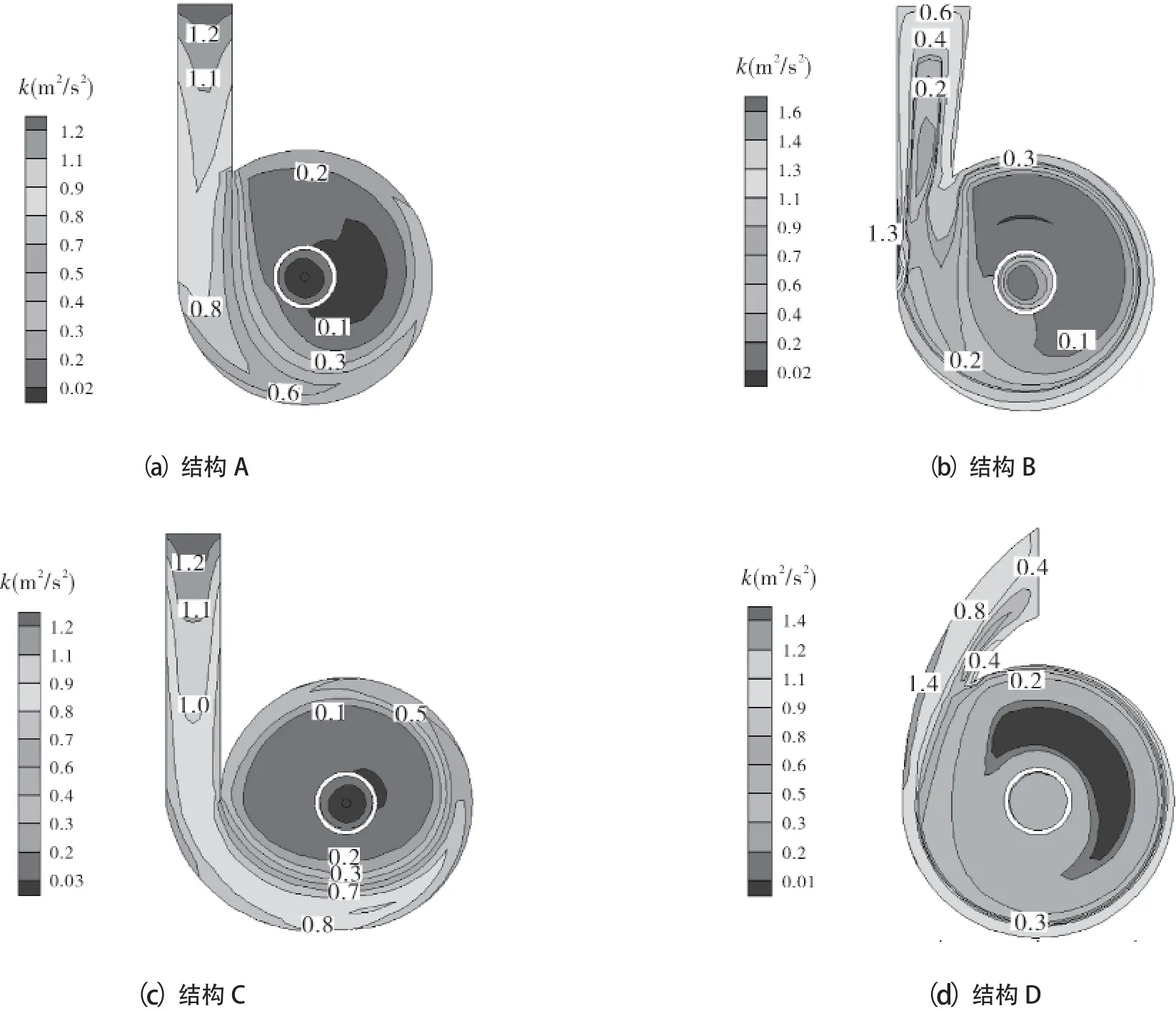

4.2 湍动能

湍流会给旋流器内流场带来强烈的扰动和脉动,高湍动能可以降低流场的稳定性和分离效率。图6为4种入口结构旋流器入口截面处的湍动能分布规律,虽然结构B湍动能的最大值达到1.6m2/s2,但仅出现在入口与旋流腔连接处外边壁很小的区域内,所以总体上看,结构D的湍动能最大,而结构A和结构C的湍动能最大值相近,且较小,为 1.2 m2/s2。湍动能计算式为[10]:

可见,湍动能取决于时均速度u和湍流强度l,与两者乘积的平方成正比。由于结构D螺旋线形的入口形式会增大流体速度,同样,结构B收缩形入口也会增大流体速度,所以结构D和B的湍流动能比结构A和C的湍动能会大一些。并且由图6可见,结构A和结构 C的湍动能均在入口边界处达到最大值,而结构B和结构D是沿着入口在入口管与旋流腔连接处的边壁处达到最大,向中心处发展时,随着半径的减小湍动能快速降低,这是由于湍动能主要是由雷诺剪切力做功所提供的,也说明了湍流在近壁面处获得的能量最多[10]。

图6 入口湍动能对比

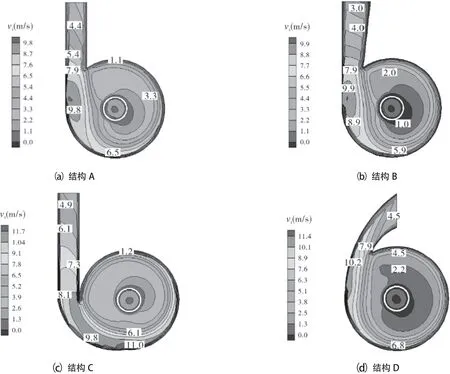

4.3 切向速度

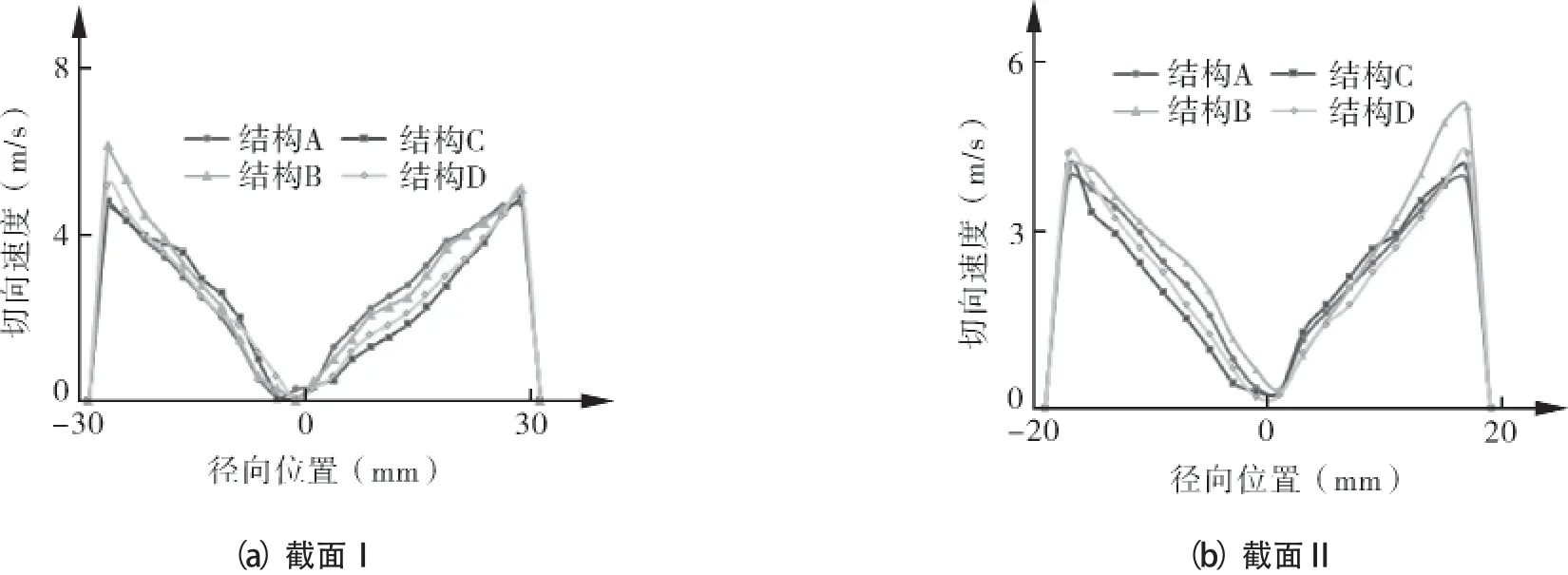

由于切向速度决定着旋流器中产生的离心加速度和离心力的大小,是分散相介质分离的先决条件,所以切向速度在旋流器的三维流动中占主导地位,同时切向速度的分布对轴向速度和径向速度也有一定影响[11]。以下对4种结构的切向速度进行对比分析。图7所示为4种结构入口截面处切向速度等值线对比,由图可见,切向速度在邻近边壁区域变化明显,单入口的原因使速度场表现为偏心不均匀性,且在入口管与旋流腔连接处速度最大,越接近中心处切向速度越小,其中在旋流腔内部结构D的速度变化比较均匀。整体来看结构C的切向速度最大,结构A的最小,这是因为,在保证入口结构最小界面处速度相同的前提下,结构C的螺旋线形式加速了流体的流动,同样结构D也对流体有加速的作用,但效果略低于结构C。为进一步分析4种入口结构中切向速度对分离作用的影响,选取旋流腔顶部截面为高度基准(z=0),以底流出口方向为高度负方向,取旋流腔内z=-50和大锥段内z=-95位置分别为研究截面Ⅰ和截面Ⅱ。图8所示为截面Ⅰ、截面Ⅱ中4种结构切向速度变化曲线,由图可见,随着半径的增加切向速度增大,在近边壁处达到最大值后迅速减小;以径向位置为0所在垂线为中心线,切向速度并不完全对称,且出现了偏心现象。图8(a)中结构C的切向速度最大,但结构C在截面Ⅰ上出现速度不对称现象,说明结构C内流场不如其他结构稳定;结构D的切向速度稍大于结构A和结构B。图8(b)中4种结构的切向速度变化规律同图8(a)类似,但速度大小明显比截面Ⅰ处速度小。

图7 入口切向速度对比

图8 截面Ⅰ、截面Ⅱ切向速度变化曲线

4.4 分离效率

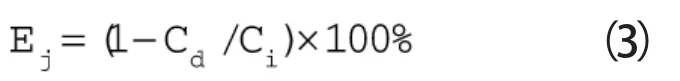

简化效率定义为[12]:

式中 Ej——简化效率,%

Cd——底流含油体积分数

Ci——入口含油体积分数

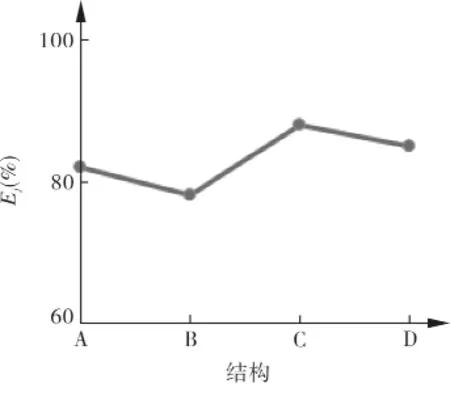

图9所示为4种不同入口结构旋流器的简化效率曲线,由图可知,结构C的简化效率最高,而矩形入口和收缩形入口旋流器的相对较低,这可能是由于结构C螺旋线形入口更利于使流体在旋流腔内形成旋转的流场,加速了分离,结构D也有加速入口流体的作用,虽然效果不如结构C明显,但比结构A和B更有利于分离。

图9 简化效率曲线

5 结语

选取雷诺应力模型(RSM)湍流计算模型,开展了单切向入口油水分离旋流器的模拟研究。在本研究范围内,螺旋线形入口对油水分离效果最理想,渐开线形入口旋流器的分离效果优于矩形入口旋流器和收缩形入口旋流器。可见,入口形式对旋流器分离效果、压力损耗、湍动能有很大的影响。当然,对于同一种入口形式,尺寸参数不同时(如矩形入口的长宽比变化等),结果也会有所不同。本文研究工作对于入口形式对油水分离旋流器的影响研究具有一定的指导意义。

[1] 蒋明虎.旋流分离技术研究及其应用[J].大庆石油学院学报,2010,34(5):101-109.

[2] Zhang L,Wei L,Chang B H,et al.CFD numerical simulation of Archimedes spiral inlet hydrocyclone[J].IOP Conference Series:Materials Science and Engineering,2013,52(7):072021-072027

[3] 蒋明虎,周定,贺杰.水力旋流器压力损失的综合试验研究[J].石油机械,1999,27(11):14-16.

[4] Hwang K,Hwang Y,Yoshida H.Design of novel hydrocyclone for improving fine particle separation using computational fluid dynamics[J].Chemical ngineering Science,2013,85(1):62-68.

[5] 赵立新,徐磊,刘丽丽.入口倾角对油水分离旋流器流场和性能的影响[J].石油化工设备,2013,42(1):25-28.

[6] Xu P,Wu Z,Mujumdar A S,et al.Innovative hydrocyclone inlet designs to reduce erosion-induced wear in mineral dewatering processes[J].Drying Technology,2009,27(2):201-211.

[7] Versteeg H K,Malalasekera W.An introduction to computational dynamics:The finite volume method[M].England:Longman Scientific & Technical,1995,123-131.

[8] 赵立新,朱宝军.不同湍流模型在旋流器数值模拟中的应用[J].石油机械,2008,36(5):56-60.

[9] 马艺,王振波,金有海.不同湍流模型和差分格式对旋流器流场的影响[J].化工机械,2009,36(6):596-599.

[10] 王军,戴海鹏,姜胜辉,等.切向单双入口旋流器油-水两相分离流场及特性研究[J].江苏科技大学学报,2014,28(3):255-260.

[11] 马艺,金有海,王振波.两种不同入口结构型式旋流器内的流场模拟[J].化工进展,2009,28:497-501.

[12] 蒋明虎,赵立新,李枫,等.旋流分离技术[M].哈尔滨:哈尔滨工业大学出版社,2000:13-14.