城市轨道交通工程道岔与钢轨连接件绝缘破坏改进措施探讨

胡 博

(厦门轨道交通集团有限公司,福建厦门 361000)

1 概述

我国城市轨道交通工程普遍采用钢轨作为回流通路,且在钢轨侧进行绝缘安装,因此造成运营后存在一定的钢轨电位。由于钢轨系统具有较大的长度和很低的阻抗,在钢轨对地、对其他设备专业附件绝缘被破坏时,存在对地电位的钢轨相对于绝缘破坏点来说可视为一个内阻很小的大容量直流电源。这种现象时常引发绝缘破坏点的持续放电和打火现象,严重时更会烧损钢轨,必须引起足够的重视。文章针对实际工程中存在的钢轨绝缘破坏问题,从绝缘件设计改型、安装工艺、运行环境等方面探讨改进措施。

2 绝缘破坏现象

某城市轨道交通工程线路进入试运营阶段后,运营车辆司机报告在行车方向前方道岔处道岔连杆和钢轨间发生打火现象。经现场调查,发现道岔与钢轨的固定梁 L 型连接组件的绝缘板与螺栓处存在黑褐色电熔损痕迹,如图 1 所示。

图1 L 型轨岔连接组件外观图及熔损位置图

现场观察初步判定绝缘板材质为电工胶木,其正常绝缘水平应远高于钢轨的预期电位,从该站变电所内调取钢轨电位限制器数据,发现最高钢轨电位仅为 69 V,且钢轨电位限制器并未合闸,即钢轨没有主动接地。现场使用万用表测量发生打火部位的钢轨与临近接地扁钢之间的绝缘电阻,测量值为 0 Ω,显示钢轨存在接地情况;再使用微欧计测量发生打火部位的钢轨与道岔固定梁之间的过渡电阻,测量值在 121~319 mΩ之间。因此,判断此处钢轨和道岔固定梁之间的绝缘已被破坏,钢轨通过 L 型轨岔连接组件、道岔固定梁与大地发生了短接。最高钢轨电位为 69 V,平均过渡电阻为220 mΩ,利用欧姆定律进行最高短路电流估算为:

式(1)中,I轨岔为钢轨与道岔连接部位绝缘被破坏后形成的钢轨对地泄露电流,A;V钢轨为钢轨电位,V;R过渡为钢轨与道岔连接部位绝缘被破坏后的剩余过渡电阻,Ω。该计算电流足以使绝缘破坏部位产生打火和熔损现象。故初步推断该处不是由于钢轨电位超过绝缘板额定耐压值造成的绝缘破坏,而是由于绝缘间隙附着杂物,或 L 组件内部碰铁造成的局部接地导致绝缘熔损。

道岔施工单位现场配合工作人员拆除了改组的 L 型组件。如图 2 所示,绝缘破坏处为螺栓对L 型铁螺孔侧边和下垫板处,上述 2 处位置发生绝缘破坏导致钢轨对地发生低电压直流持续短路,从而使绝缘板螺栓孔、螺栓与绝缘板安装位置等高处发生了烧损。此外,绝缘板上原有的 2 个安装孔中靠钢轨外侧的安装孔烧损更加严重,而这个部位恰恰较容易富集杂质和污物。此外,图 2 中绝缘板熔损形貌有别于绝缘击穿后的缺陷形貌,而是持续短路放电熔损的典型形貌,由此也印证了上文的推断。

图2 L 型轨岔连件螺栓及绝缘板熔损情况

3 原因分析

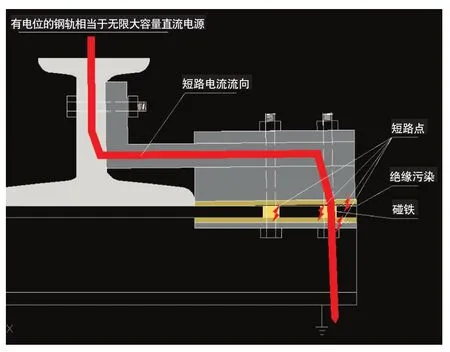

经现场调查及上述分析,认为发生该种熔损的主要原因是绝缘破坏导致的钢轨放电,而确定 L 型轨岔连接组件装配后的主要界面及其属性则是进行问题分析的前提条件。L 型轨岔连接组件装配后的各种界面见图 3,装配后的 L 型绝缘组件主要分为 2 类界面,一类为非绝缘界面,另一类为绝缘界面。其中 A、B、C 为非绝缘界面,D、E、F、G、H、I、J、K 均为绝缘界面。当绝缘界面的绝缘发生破坏时,则会形成如图 4 所示的短路回路并持续烧损 L 型轨岔连接组件。导致 L 型轨岔连接组件绝缘破坏的原因存在以下 3 种可能。

图3 L 型轨岔连接组件装配及界面示意图

图4 L 型轨岔连接组件放电回路示意图

3.1 漏装绝缘套筒

现场调查时未发现绝缘套筒及熔损残渣,且观察螺栓熔损部位及形貌,该处绝缘破坏后在绝缘套筒位置放电最为剧烈,熔损最为严重。因此,本次短路烧损可能是由于漏装了靠外侧的绝缘套筒,导致 H、I 绝缘界面消失,螺栓杆直接碰触接地的道岔下固定梁而引发的短路烧损。

3.2 安装不当

螺栓及绝缘套筒安装位置不正,导致螺栓与道岔固定梁直接碰铁短路。该种情况在现场没有直接检查到存在的证据,但是通过观察 L 型连接组件结构可知存在此种情况的可能性。此种原因造成的短路烧损形貌和漏装绝缘套筒的短路烧损形貌相似。

3.3 绝缘污染

绝缘板熔损最严重的部位在靠近钢轨外侧的安装孔上,该处最易形成杂物堆积而破坏绝缘。现场调查时发现该处道床存在较多的淤积物(图 5),故能确定该绝缘破坏部位在早期曾经发生过道床漫水现象。因此,本次短路烧损亦可能是由于在 H、I、J、K 界面之间留存了大量低组织的污物,从而导致上述界面处发生短路放电。

图5 道床漫水后的淤积物

4 改进措施

4.1 绝缘件设计改进

对绝缘组件进行适当改进,提高装配精度和绝缘效果。如图 6所示,适当加大上下绝缘板、道岔固定梁角钢安装孔的孔径,孔径取值为绝缘套筒的外径;在 L 型轨岔连接组件上垫铁下部、下垫板上部安装孔位置进行深度为 2~5 mm 的同心扩孔,扩孔直径也为绝缘套筒的外径;绝缘筒材质改为尼龙套管,长度适当延长为装配后可插入上垫铁下部、下垫板上部安装孔的扩孔区内。采用此种改型方式可完全杜绝因外部污染而导致的螺栓与道岔固定梁角钢之间的绝缘破坏。

图6 L 型轨岔连接组件改进方案示意图

除此之外,改进后的 L 型轨岔连接组件绝缘套筒提高了对装配精度的要求。若组件安装不正将直接导致绝缘套筒无法安装就位,将在组件外观上看到明显的安装缝,从而提醒施工人员进行调整,既可以杜绝因安装工艺不到位带来的绝缘破坏风险,同时大大降低了因绝缘污染而导致绝缘损坏的可能。

4.2 控制 L 型组件的安装工艺

若道岔的底固定梁安装不正,则势必造成 L 型连接组件安装时形成过大的安装缝隙,不利于绝缘。因此,在安装前应首先确保道岔的底固定梁安装位置端正,其上表面应与安装轨的轨腰尽量成 90°夹角,保证 L 型组件及上下垫铁能安装平整、密贴;然后仔细清理安装部位存在的各种杂物,尤其是从底部上穿螺栓时应避免带起道床杂物至安装孔中。同时应注意检查各类绝缘零件装配到位,上下绝缘板安装后应检查绝缘套筒上下沿是否与上下绝缘板密贴,避免道岔固定角钢安装孔边缘插入绝缘板和绝缘套筒之间缝隙的情况发生。

4.3 道床清理、防止积水

再好的绝缘也怕污染,因此在施工安装前后做好道床的淤积物清理并防止道床漫水在很大程度上可减少此类绝缘破坏的发生。或者在 L 型组件安装时,适当地在绝缘界面上涂抹高粘度的绝缘油脂,可以防止水浸入绝缘界面间的缝隙导致绝缘破坏。

5 其他注意事项

L 型轨岔连接组件安装后会形成非绝缘界面和绝缘界面,其中非绝缘界面中的 A 界面尤其关键,其为 L 型铁和轨腰的连接部位。若该界面接触不良,将导致 A 界面放电,直接烧伤钢轨,这将大大威胁行车安全。因此,任何与钢轨直接连接的组件、附件必须保证与钢轨的接触部位形成良好的金属性接触,确保一旦发生绝缘破坏,熔损部位不会发生在钢轨或与钢轨直接接触的部位,从而保护钢轨。

6 结论

钢轨是城市轨道交通车辆安全运行的重要保障,钢轨绝缘损坏将影响运营安全。文章从运行环境、钢轨附件安装工艺及提高附件装配结构合理性等多方面入手,针对实际工程中存在的钢轨绝缘破坏问题提出改进措施,从而最大程度地保护钢轨,减少绝缘破坏现象的发生,提高城市轨道交通的运营安全性。

[1] CJJ49-92地铁杂散电流腐蚀防护技术规程[S]. 北京:建设部标准定额研究所,1992.

[2] 王晓琪. 道岔安装装置绝缘故障的检查[J]. 高速铁路技术,2017,8(2):78-80.

[3] 王虎. 广佛线道岔电缆对地绝缘低解决方案[J]. 铁道通信信号,2016,52(3):81-82.

[4] 袁朋生. 回流系统绝缘损坏情况下钢轨电位分布研究[J]. 硅谷,2014(6):58-60.

[5] 王蛟. 考虑绝缘损坏的地铁回流数值分析[J]. 公路,2017(5):281-285.