世界最大的超导体飞轮储能系统样机试运行

0 概述

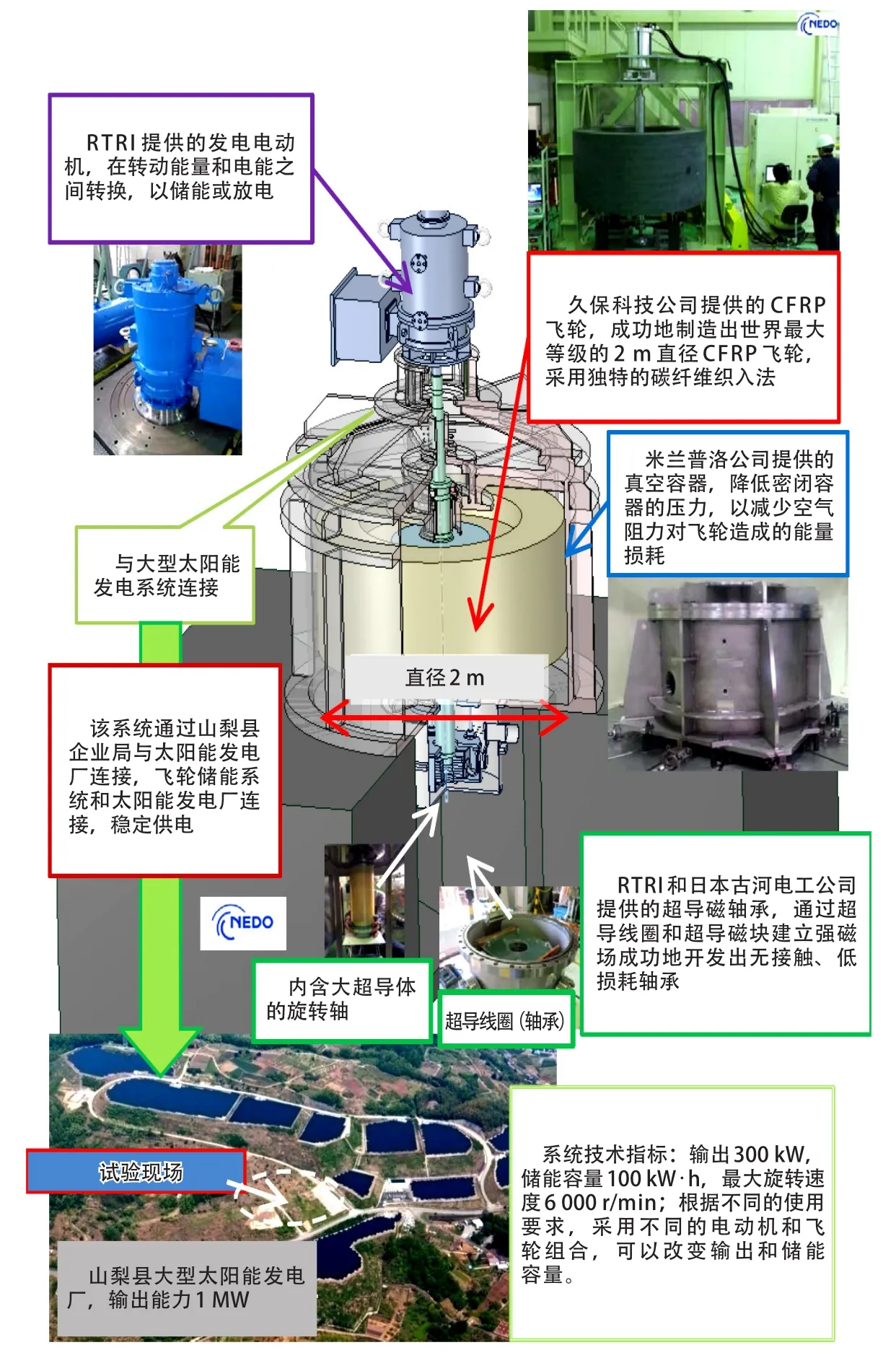

日本铁路综合技术研究院(RTRI)与久保科技公司、日本古河电工、米兰普罗公司以及山梨县企业局合作开发了一种超导体飞轮储能系统,作为下一代储能系统。这个项目得到了日本新能源和产业技术综合开发机构(NEDO)的赞助,作为“安全、低成本、大容量蓄能系统技术开发”的项目之一。

目前世界上最大的装有超导磁轴承的超导体飞轮储能系统已经完成并开始试运行。

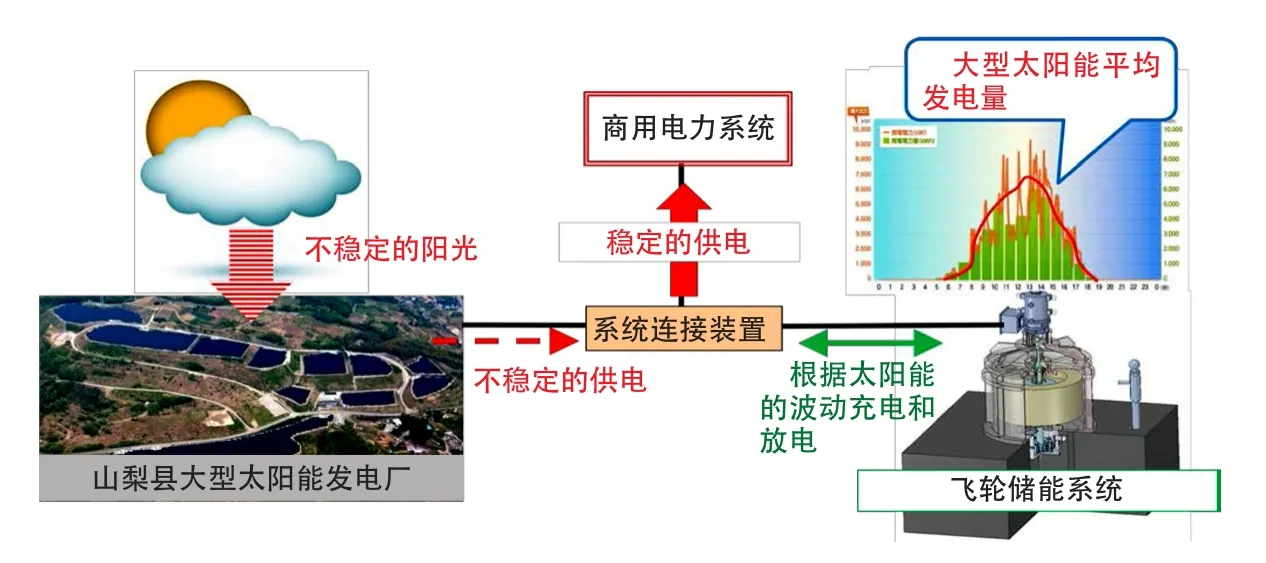

飞轮储能系统可以通过旋转飞轮以动能的形式存储电能,如果有必要的话,还可以将旋转能量再次转换为电能。这种蓄电装置不会随着时间的推移而恶化,具有许多用途。例如,与不稳定的发电系统(如光伏发电或风力发电)相结合,可以帮助稳定电力供应。也可以将这个系统应用到轨道交通上,应对再生电能的消失。为此,RTRI开发了由高温超导线圈和高温超导体组成的超导磁轴承。在这个系统中,飞轮被超导磁轴承悬浮,没有接触。因此,虽然采用了一个大飞轮,但它的功率损耗很小,而且它是一个非常实用的系统,能够在很长一段时间内实现稳定的发电。

完成的系统是世界上最大的飞轮动力储存系统,它具有 300 kW 的输出能力和 100 kW · h 的储电容量,并有1 个碳纤维增强复合材料(CFRP,carbon fiber reinforced plastic)飞轮。这个飞轮直径为 2 m,重 4 t,最高旋转速度可以达到 6 000 r/min,这是世界上第 1 个超导磁轴承,它的转子和轴承都采用了超导材料,并且能够承受大的荷重,而且系统结构紧凑。

2015 年夏天,在山梨县米倉山开始与一个兆瓦级太阳能发电厂的电网并网试验。

1 装置的特征

飞轮越大越重,旋转越快,储能系统能够储存的能量就越多。在这种“超导飞轮储能系统”中,下列技术的开发可以使得大直径、沉重的飞轮高速旋转并具有较低能耗。

1.1 大直径碳纤维增强复合材料飞轮

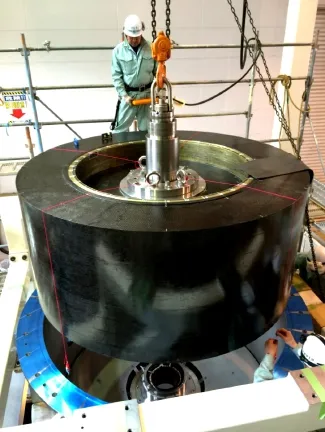

到目前为止,已经开发出碳纤维增强复合材料(CFRP)飞轮,1 m 直径一般已经是上限,这是由于在强度和成本上的制约。然而针对这种系统,可通过采用织入碳纤维的更好的方法来获取更高的强度和可靠性,开发出 2 m直径的飞轮(图1)。这种飞轮有 9 叠层制成的CFRP 转子,其外径为 2 m,内径 1.4 m,层厚 10 cm。采用这种方法,通过改变层数,能够制成具有不同储存能力的飞轮。

图1 世界上最大等级的 CFRP 飞轮

图2 支撑沉重飞轮的超导磁轴承

图3 系统架构

图4 完整系统框架

1.2 超导磁轴承

这种系统的超导磁轴承采用高强度、高温超导磁铁制成(图 2),这是一种第 2 代高温超导线圈材料,含有钇。转子也采用大的高温超导体。RTRI 成功地通过冷却轴承到 50 K,即 -223 ℃,并建立强大的磁场,可以成功地没有任何接触地托举起 4 t 重的飞轮。采用这种技术能够使飞轮高速旋转,能耗也较少。而且,这种系统运转温度明显高于原先超导线圈的 20 K 或 -253 ℃ 的温度,从而降低了制冷成本。

2 并网试验

超导飞轮储能系统架构见图 3,完整的系统框架见图 4。

在验证试验中,测试和调整该装置的基本性能,并把该装置运送到日本山梨县米倉山的一个兆瓦级太阳能发电厂。在那里,该装置与太阳能发电系统相连,并网发电供给东京电力公司,试验验证该系统有助于稳定可再生能源供电的波动性。

[1] World’s Largest Superconducting Flywheel Power Storage System Test Machine Completed and Test Operation Started[EB/OL].(2015-04-15)[2017-09-20]. http://www.rtri.or.jp/eng/press/2015/nr20150415_01_detail.html.