起重机械接触器失效事故案例分析及改进措施探讨

石琪晟 仇佳捷 郭 聪 虞伟杰

(宁波市特种设备检验研究院 宁波 315048)

接触器是起重机械电气控制系统中重要的控制元件,主要承担着起重机主电路的控制功能。虽然随着技术的发展,PLC、单片机以及变频器得到了广泛的应用,但是在电动单梁起重机、电动葫芦桥门式起重机、中小吨位的通用桥门式起重机以及传统塔式起重机中仍然主要采用继电器—接触器控制形式,即使是在大型起重机中接触器在其电气控制回路中依然是不可缺少的。因此,接触器的可靠性往往影响了起重机械的正常运行。接触器的故障往往有可能导致起重机制动器不动作、起升运行控制失效等故障出现,进而导致事故的发生。本文以一起电动单梁起重机接触器失效的事故案例为例,分析事故发生的原因,并提出相应的电气线路改进措施以供相关人员参考。

1 事故案例分析

1.1 近期发生的一起起升接触器触点粘连事故分析

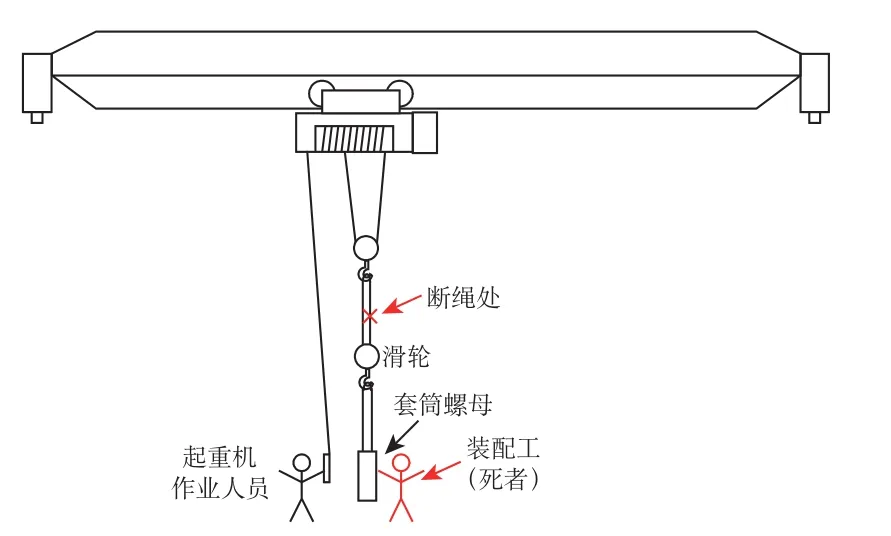

图1 事故现场示意图

2016年7月13日宁波某公司装配车间发生一起吊物坠落致人死亡事故。当时,一名起重作业人员和一名装配工配合装配一重约300kg的套筒螺母,起重机吊钩通过吊绳与下方一个滑轮相连,滑轮下又挂一吊绳与套筒螺母相连,如图1所示。起重作业人员将螺母吊运至装配位置,装配工将螺母初步拧入设备,此时需要起重作业人员操作起重机对螺母进行微调,点动操作起重机起升,当释放起升按钮后起重机并未停止,仍然处于起升状态,导致吊钩与中间滑轮间的吊绳拉断,滑轮坠落,撞击装配工头部,致使装配工死亡。

现场对起重机各部分功能进行检查发现的确存在释放起升按钮后,起重机无法停止向上起升动作的情况。遂将起重机相关接触器拆下进行进一步检查。拆下后的起升接触器处于吸合状态。基本可以确定该起重机的起升接触器存在触点无法分离的现象。将接触器完全拆解进行进一步检查后发现起升接触器和下降接触器的主触点均有烧灼痕迹,起升接触器动触点完全熔断,如图2所示。因此这起事故的设备原因就是起升接触器触点粘连导致控制失效。

图2 拆解后的上升接触器

1.2 其他接触器触点粘连事故举例

2007年4月18日,辽宁铁岭清河特殊钢有限公司发生的钢水包倾覆事件就是一起因为接触器失效导致的恶性事故[1]。虽然PQR6402型控制屏自身有设计缺陷,然后导致事故发生的直接设备原因仍然是控制回路中一对联锁常闭辅助触点锈蚀断开导致电动机失电,同时,由于设计缺陷,制动器无法断电抱闸导致了这次事故的发生。

2006年4月江苏某钢结构公司一台5吨电动单梁起重机在吊运货物大车行走时失控,操作人员在按下急停按钮之后仍无法使起重机停下来致使事故发生造成经济损失[2]。事后调查发现,起重机的主接触器触点粘连,复位弹簧回弹力不足是导致这起事故发生的设备原因。

2015年苏州市一家企业剪板车间内发生一起事故,钢板在起升过程中起重机失控,松开按钮后,起重机无法停止起升动作,操作人员按下急停按钮后,重物失速下落,造成经济损失[3]。事故调查发现一方面起升接触器触点烧灼粘连导致控制失效,另一方面控制线路接线存在隐患,按下急停按钮后无法切断制动器回路导致重物失速下落。

1.3 事故启示

在起重机械电气控制系统故障导致的事故中,接触器故障往往是事故发生的主要原因。由于接触器故障导致的起重机事故往往后果较为严重,性质较为恶劣,而在起重机械相关标准和检验规则中涉及接触器故障的内容很少,仅有“正反向接触器保护”是针对接触器故障的保护。TSG Q7015—2008《起重机械定期检验规则》提出“正反向接触器保护”,随着标准和检验规则的更新,最后演变为TSG Q7015—2016中的“电动机定子异常失电保护”。虽然TSG Q7015—2016中的“电动机定子异常失电”的适用范围限定在“吊运熔融金属或发生事故后可能造成重大危险或损失的起重机械”,但GB 6067.1—2010中已经把电动机定子异常失电保护推广到了所有起重机械。这也代表了标准对起重机械接触器故障的重视。由于起重机械接触器故障的严重性,将“正反向接触故障保护”推广到“重要接触器故障保护”,以标准形式进行规范也是避免发生相关事故的有效措施。“重要接触器故障保护”可以借鉴JB/T 7688.5—2012《冶金起重机技术条件 第5部分:铸造起重机》中4.5.11条的描述,建议表述为起重机械应有防止主要接触器损坏、粘连造成控制失效的措施。其中主要接触器的范围可以包含主接触器、制动器控制接触器等。

2 改进措施

在接触器故障中,触点无法断开(即触点粘连)和触点无法闭合(或异常断开)这两种故障会使起重机控制失效,导致事故的发生。而在参考了大量事故案例后,在电气线路设计合理的前提下,大部分触点无法闭合(或异常断开)产生的主要后果是起重机械无法运转,而触点粘连往往是导致严重事故发生的原因。本节就触点粘连提出相应的改进措施。

2.1 无触点控制电路

无触点控制电路实际上是采用固态接触器(Solid State Contactor,简称SSC)来代替传统接触器作为主要控制元件的电路形式[4]。固态接触器是由固态继电器(Solid State Relay,简称SSR)发展而来。固态继电器的研制可以追溯至20世纪70年代,其原理是利用电力电子器件来代替金属触头,用光电耦合代替电磁铁进行控制侧与驱动侧的隔离,整体采用类似继电器的封装。固态接触器是在固态继电器的基础上应用了大功率元件,整合了散热装置和防护装置以满足接触器的使用环境,其封装形式也类似传统接触器。早期的固态接触器大多使用0~24V的直流信号作为控制端输入,随着技术的发展已经可以直接用220V甚至更高的交流信号作为控制端输入了,如施耐德电气的TSR的交流系列控制电压为90~250V,同时该系列将三个通道直接集中在一个元件中,方便了线路的布置。

因此,使用这种固态接触器就可以从器件上避免触点失效及其引发的相关问题。但是,使用固态接触器的缺点也是十分的明显:

1)成本高。固态接触器技术要求高,内部电力电子器件的质量决定了固态接触器的通断能力、反向耐压、使用寿命等多项重要指标。因此一般固态接触器的价格是普通接触器十倍甚至几十倍。

2)改造工作复杂。固态接触器虽然封装类似于接触器但是与接触器还是有区别,比如大多数固态接触器没有辅助触点,因此很多功能,如自锁、互锁都需要重新设计。另外大功率的固态接触器需要配备散热装置,甚至需要水冷装置等,往往在起重机控制系统的位置和空间上难以实现。

由此可见,使用无触点控制回路代替传统接触器控制回路适合于已经有一定集成化智能化程度起重机上进行,即较为适合以单片机、变频器等为控制元件的起重机上的去触点改造。不适合用于电动单梁起重机这样的小型设备。

2.2 保护电路设计

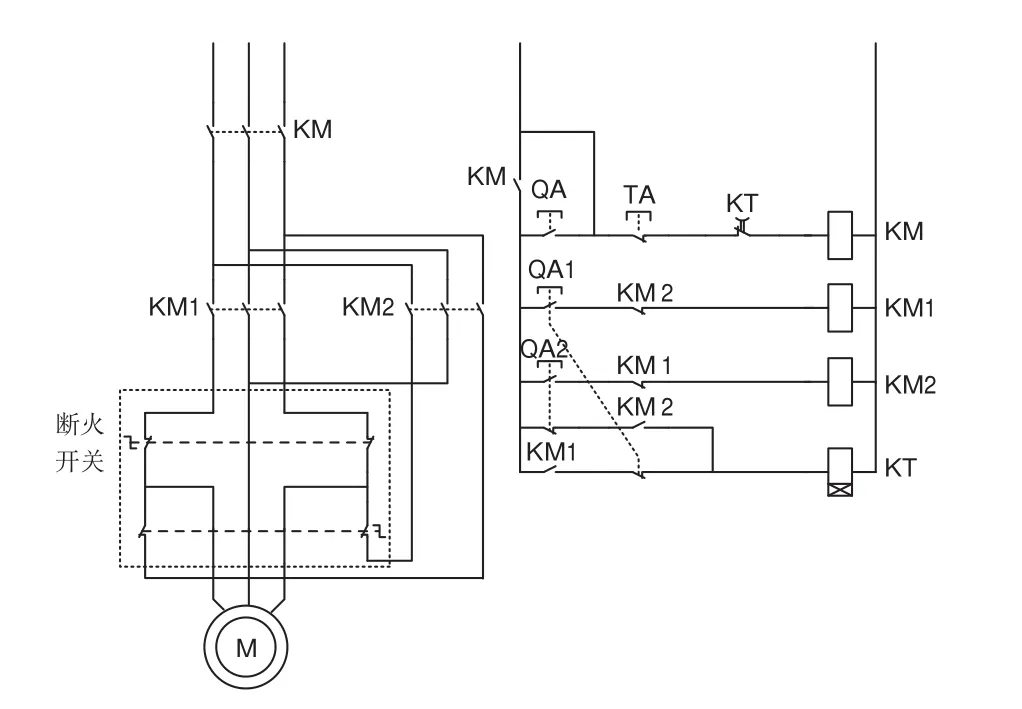

通过在原电路的基础上添加相应的安全回路来检测相关的故障,以保证设备在故障发生时切断动力回路以避免出现更严重的后果。图3所示为一种添加了辅助触点监控方式安全回路的电动单梁起重机起升控制电气原理图(此处省略了部分保护元件)。

图3 辅助触点监控式防触点粘连电路

该电路将起升接触器的常开辅助触点和对应的控制按钮关联触点构成一个安全回路,驱动一个延时继电器KT,并将延时继电器的延时断开触点接入到主接触器的控制回路中。以上升控制为例,当上升控制按钮QA1断开,其关联触点闭合,上升接触器KM1正常失电断开,其辅助触点也处于断开状态,延时继电器KT失电,其触点常闭。如果此时KM1触点粘连,则KM1的辅助触点也处于通电状态,延时继电器KT得电,经过延时后,延时断开触点KT断开,主接触器线圈KM失电,触点断开,电动机失电。由于接触器的开闭需要一定的时间,而且随着接触器的持续使用,这个开闭时间会延长,考虑到设备的起升速度,一般延时可以设置在0.5s左右。

另一种借助辅助触点来监控接触器触点粘连情况的电路是适用于使用如单片机等控制元件的起重机。该类电路是将接触器的辅助触点直接作为输入信号接入到控制元件中,通过元件中的软件来判断,并输出到相应的控制回路来进行保护。这种电路在简易升降机的控制电路设计中已经成为较常见的配置。

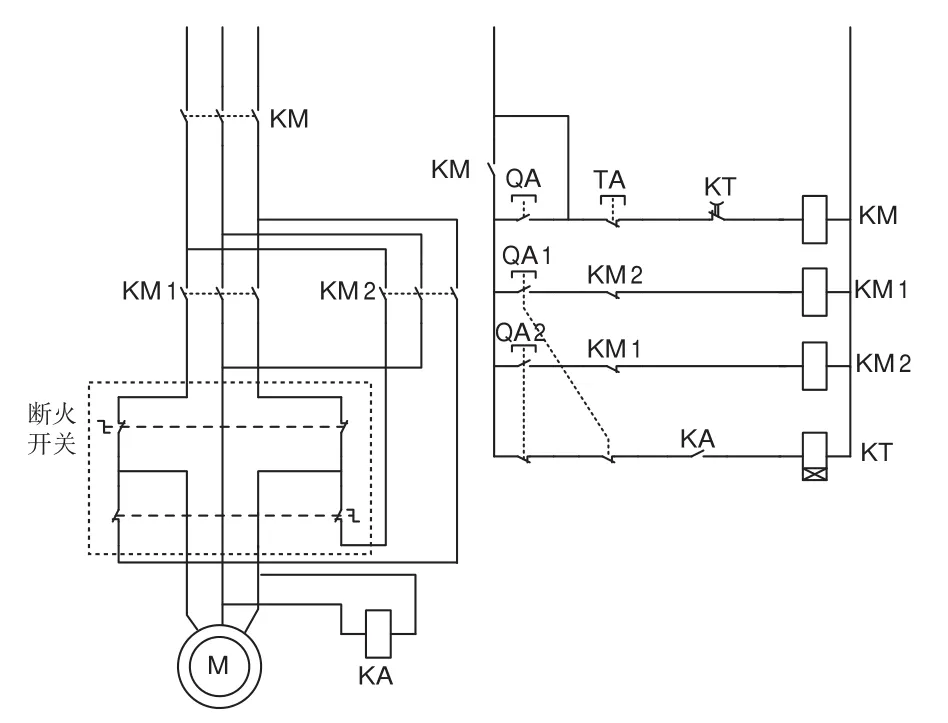

但是,采用辅助触点作为检测接触器触点粘连情况存在一个比较明显的缺点,就是粘连状态识别的不准确性。由于辅助触点和主触点开断的电流强度有所不同,会造成辅助触点无法准确反映主触点是否粘连。较为常见的就是主触点在高温作用下,触点烧灼,导致主触点动静触点间间隙减小,在主回路电流作用下造成灭弧不可靠,主触点无法切断电路,此时由于辅助触点电流小,触点间隙变化不大,往往能够顺利切断回路电流。为避免这种情况的出现,可以将主回路电流状态作为监控主触点是否粘连的信号,这样就能够保证检测的准确性。图4所示为主回路电流监控式防触点粘连的电路图。

图4 电流监控式防触点粘连电路

电流监控式防触点粘连电路是将一个中间继电器KA接入到被监控接触器主触点之后的电路中,用以检测该电路的电流状态,通过该电流状态可以准确反映接触器主触点的开合情况,从而配合按钮关联开关就可以准确检测接触器信号和按钮信号的同步情况,从而判断接触器主触点是否发生粘连,并可以在发生粘连时通过安全回路切断上一级回路以避免事故的发生。

改造的便捷性是采用保护电路来避免触点粘连进一步造成危害的突出优点。其更改的线路较少,增加的元件也往往只有几个继电器。这种方法也存在一定的缺点,由于增加的继电器本身也是电磁式的控制装置,也有触点粘连风险和失效风险,可能存在保护电路误动作的情况出现,这是元器件增加和电路复杂性增加必然带来的风险。

3 结束语

接触器触点粘连带来的危害必须引起高度重视。而对标准相关条目的补充是从监管层面避免接触器失效的有效措施。当前环境下对现有起重机械进行电气线路改造也是值得推广的。

无触点电路的改进方式,从根源上避免了接触器触点粘连失效形式,但是实用性及便捷性存在一定的局限。

增加保护电路的改进方式,在一定程度上提高了控制电路的安全可靠性且可操作性强,但并不能根除接触器失效,电路器件和复杂性的增加本身也会带来一定的风险;采用添加保护电路的方式仍不失为一种简便可行的附加安全措施。

为避免接触器失效,在日常使用中还应该做好三点:

1)设计阶段中的合理选型。考虑电气设备容量,使用环境,使用频率与负荷,合理选型,避免接触器超范围工作。

2)日常使用中的经常检查。严重的接触器失效前都会出现噪声变大,吸合或断开迟滞,吸合或断开不可靠等情况出现,应及时发现及时处理。

3)维修保养中的及时更换。做好更换记录,依照工作使用情况和接触器使用寿命,做好更换计划,更换来源可靠的正规厂商产品。

[1]仇佳捷,柯韬,虞伟杰,等. 新标准下冶金起重机制动器控制回路检验[J]. 起重运输机械,2017(04):89-92.

[2]蒋元栋. 对一起起重机吊运事故的分析[J]. 起重运输机械,2008(01):83-85.

[3]李威,蒋元栋,程哲. 一起电动葫芦桥式起重机起升机构失速事故分析[J]. 起重运输机械,2016(09):95-97.

[4]全仲余. 固态接触器[J]. 机床电器,2003(01):55-57.