基于自动变速器的线控换挡控制器开发

陈振文,何晓妮,范汉茂,谭火南,刘志刚

(广州汽车集团股份有限公司 汽车工程研究院,广东 广州 511434)

0 引 言

传统换挡器都是通过拉锁推动或拉动自动变速箱摇臂实现换挡,而线控换挡器取消了机械式拉锁,直接采用电机推动或拉动自动变速箱摇臂实现换挡。一方面减少传统机械式结构的磨损,换挡器体积小,换挡机制灵活多变,可极大程度地满足内饰造型需求;另一方面线控换挡器可实现电控换挡,为智能驾驶奠定基础。

目前,线控换挡器主要应用在高端车型和新能源车。随着汽车的智能化和电子化,以及辅助驾驶和无人驾驶的需求,各大零部件商正在大力研发,线控换挡技术也将得到普遍应用。

本研究将介绍换挡器的系统结构、硬件开发及控制策略[1-2]。

1 总体设计

线控换挡系统包括换挡器和执行器两部分。换挡器为换挡杆操纵机构,整个线控换挡系统的控制部分安装在换挡器里面,包括线控换挡主控制器SCM,档位指示LED部分和按键部分。执行器为电机驱动部分,安装在发动机舱,跟变速箱换档摇臂连接。

换挡杆行程为H型,包括PRNDM+M-6个档位位置。换挡杆纵向位移由霍尔传感器识别,横向位移由机械开关识别,结合霍尔信号和机械开关信号可准确识别换挡杆位置,获得目标档位。SCM根据目标档位驱动电机,推动变速箱换档摇臂到相应位置,完成换档过程。同时,SCM将当前档位信息发送到CAN总线。为实现精准换挡,在电机执行机构上安装角度霍尔传感器,与SCM、电机组成闭环控制系统。

系统结构图如图1所示。

图1 系统结构框图

线控换挡器实物图如图2所示。

图2 线控换挡器实物图

2 软件设计

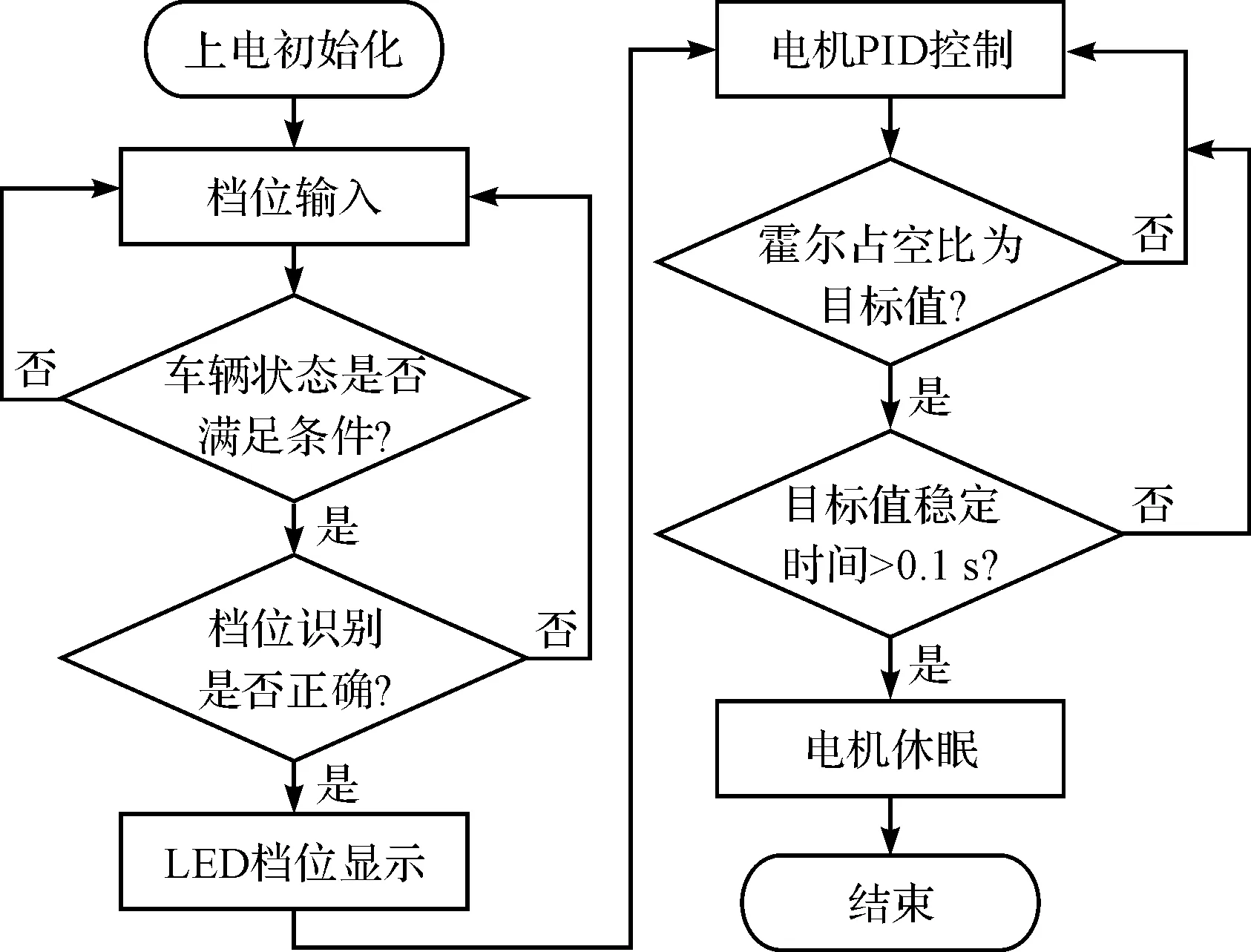

换挡器软件功能主要包括挡位判断、挡位显示、电机闭环控制,故障诊断、挡位自学习和车辆状态逻辑判断等[3]。

(1)点火开关上电后,软件初始化,使档位默认处于P挡中;

(2)初始化完成后,当换挡杆输入任何挡位时,首先软件需判断车辆状态逻辑(如车速、刹车信号、门锁信号、故障信号等)是否满足进入该挡位条件,若满足,则直接进入挡位识别;若不满足,则重新输入挡位;

(3)车辆状态逻辑满足条件后,进行挡位识别判断。若输入挡位正确,则LED显示该挡位,并驱动电机执行机构使变速箱达到该挡位;若输入挡位不正确,则LED不显示并忽略,执行机构不执行;

(4)在执行机构操作控制时,通过安装在执行机构位置的霍尔传感器检测当前角度,来判断当前机构是否执行到位。霍尔传感器输出信号为PWM波,其占空比与旋转角度成线性关系,即每个角度对应一个占空比值。霍尔传感器输出PWM波的占空比与目标挡位所需的占空比进行比较,形成闭环控制;若误差在1°以内,则判断执行机构已到当前挡位,若误差大于1°,则继续进行电机PID调节控制,直至目标挡位值;当霍尔传感器输出占空比达到目标值后,判断电机执行在当前稳定状态时间,若时间大于等于0.1 s,则表示该挡位执行到位,并停止控制电机,结束换挡;若时间小于0.1 s,则表示该挡位未执行到位,仍需继续进行电机PID控制稳定,直至完成该挡位换挡过程并结束换挡。

软件流程图如图3所示。

图3 软件流程图

3 硬件系统设计

硬件结构框图如图4所示。

图4 硬件结构框图

系统选用两片飞思卡尔16 bit单片机MC9S12G128,两个芯片之间通过SPI通信相互校验,确保系统安全运行[4]。MC9S12G128现阶段应用非常广泛,主频为24 MHz,128 K Flash,10个12 bit的AD通道,8个8 bit的PWM波。各个电路模块的详细介绍如下:

3.1 电源电路

电源模块结构框图如图5所示。

图5 电源结构框图

主单片机和监控单片机采用独立的电源供电,用两个英飞凌的TLE4271-2G。外部传感器供电采用一个ROHM的BD450M5WFPJ,与PCB板上的供电分开,以免外部因素影响内部电源。

TLE4271-2G是一款低静态电流、能够承受42 V电压的LDO,输出电压精度可达到2%,最大输出电流为550 mA,用于给MCU、CAN驱动以及其他外围电路供电[5]。BD450M5WFPJ主要为外部电机位置霍尔传感器和LED灯供电,带使能关断功能,可由单片机控制其关断,以减少静态电流[6]。

TLE4271-2G的外围电路如6所示。

图6 TLE4271-2G外围电路

其输入引脚I前端为PMOS防反和TVS管钳位滤波电路。WI引脚为看门狗输入,MCU需定期输入高电平信号,否则电源芯片将会拉低复位引脚。INH引脚为输入使能,点火信号、CAN唤醒信号和单片机使能信号经过或门后输入到INH引脚。RO引脚为复位输出,复位时间由C5决定。Q引脚为5V输出,VDD5用于给单片机IO口和CAN驱动芯片等供电,VDD5A用于给AD采集模块供电,两者之间通过磁珠F4隔离。

3.2 信号输入电路

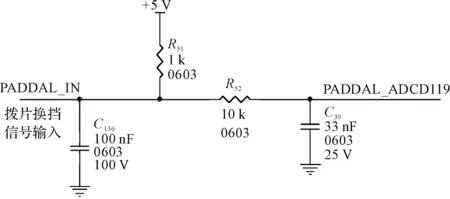

3.2.1 模拟输入

换挡拨片为外部模拟输入信号,安装在方向盘上,用于实现加减档功能。该信号为电阻网络,采集电路需匹配1 k上拉电阻到+5 V。

模拟采集电路如图7所示。

图7 模拟采集电路

其中,R52为限流电阻,与C39组成低通滤波,提高采样精度。另外还需模拟采集+5 V传感器电和+12 V电池电,以实时监控系统供电[7]。

3.2.2 数字输入

机械开关和按键都是数字输入信号,低电平有效,接口电路如图8所示。

图8 数字信号输入电路

输入信号为低有效,所以采用上拉电阻。一方面为端口提供默认高电平,另一方面可保证开关湿电流,确保开关接触良好。电阻R122和R147组成分压电路,以满足单片机口电平约束。

3.3 霍尔传感器模块

(1)电机位置霍尔传感器集成在电机内部,PWM输出方式,信号抗干扰性强,适合长距离走线,单片机通过捕获模块计算PWM占空比,获取电机转速,另一方面通过AD采集该信号,检测短路到地、短路到电源和开路故障;接口电路如图9所示。

图9 PWM信号输入电路

(2)操纵杆纵向位置霍尔传感器选用Melexis的MLX90363。该系列传感器采用磁通压缩技术,将平行芯片的磁场转换为穿过芯片的正交磁场,能实现3D角度的识别,广泛应用于汽车无接触旋转定位场合。MLX90363自带诊断功能,单片机可直接通过SPI口读取角度和故障信息,方便可靠。另外集成双路识别功能,保证功能设计的冗余性和安全性[8]。

4 实车验证

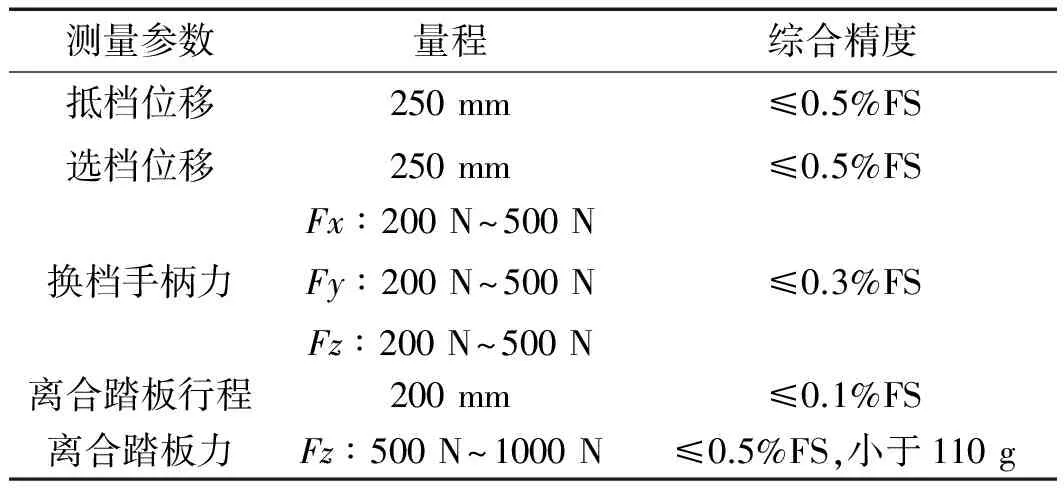

本研究将线控换挡控制器SCM与换挡机构总成安装到测试车辆,进行线控换挡器全功能测试。搭载的车型为广汽传祺AL,变速箱为爱信6F45,根据广汽企业标准进行控制器和整车耐久试验。

采用孔辉科技的换挡性能测试系统用于车辆静止或者动态行驶过程中对换挡操纵性能进行测量。主要包括换挡手柄力、换挡手柄的换挡和选档位移、离合器踏板行程与力、变速箱输入轴和输出轴转速,同时还预留对温度、振动信号采集的通道接口。

性能测试现场如图10所示。

图10 换挡性能测试

测试系统参数如表1所示。

表1 换挡测试系统参数

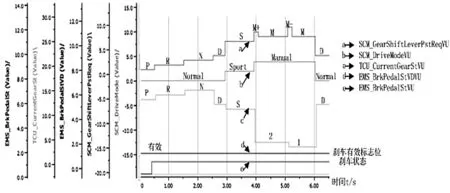

通过总线工具采集的测试结果如图11所示[9]。

图11 实车测试结果SCM_GearShiftLeverPstReq—换挡杆需求档位;TCU_CurrentGearSt—当前变速器实际档位;SCM_DriveMode—驾驶模式

0~0.5 s为P当解锁控制逻辑验证,可以看到当刹车踩下等条件满足后,可以顺利从P挡脱开移至R挡;

SCM_Gear Shift Lever PstReq与TCU_Current Gear St组合显示为在0~6.5 s时挡位切换验证,可以看到随着换挡杆目标挡位的不同,总线输出不同的挡位,同时TCU挡位实时跟随变化,且跟随变化换挡完成时间都在0.1s以内;

SCM_Gear Shift Lever PstReq与SCM_Drive Mode组合显示为部分驾驶模式切换验证,可以看到驾驶模式在Normal、Sport、Manual、Normal之间正常切换。当在Sport模式时,换挡杆输入M+或者M-,驾驶模式自动切换成Manual模式。

5 结束语

针对传统机械式换挡器,本研究设计了一种线控换挡器,详细介绍了软件、硬件以及故障诊断的设计开发。结果表明:电机闭环控制系统能根据当前车辆信息和驾驶员指令实现精准控制,并正确显示档位信息。

其次,本研究设计了故障诊断逻辑和档位自学习方法,试验结果表明:线控换挡系统有效降低了部件复杂性,机械磨损少。

[1] 黄 蒙,吴光强.自动变速器换挡杆电子控制器设计研究[J].测控技术,2011(4):63-66,69.

[2] 查晓辉.汽车无极变速传动系统的电子控制单元的研究[D].重庆:重庆大学机械学院,2004.

[3] 和卫民.基于AMT的换挡手柄ECU的系统设计[D].长春:吉林大学机械工程学院,2006.

[4] 王宜怀,刘晓升.嵌入式系统——使用HCS12微控制器的设计与应用[M].北京:北京航空航天大学出版社,2008.

[5] 陈彩霞.汽车电子排档控制系统设计[D].长沙:湖南大

学电气工程学院,2013.

[6] Melexis. MLX90363 triax magnetometer IC with high sped serim interface[M]. Tessenderlo: Melexis,2013.

[7] 杨胜兵,严新平,吴超仲,等.基于CAN总线的汽车换挡检测系统设计[C].2009中国汽车工程学会年会,北京:中国汽车工程学会,2009.