微电弧火花堆焊技术在机车柴油机机体修复中的探索应用

■ 陈兴,路亚光,沈新建

机车柴油机是内燃机车的关键大部件,机体则是机车柴油机的关键零件,材料主要为球墨铸铁(QT500—7),成品机体形位公差和精度要求高,制造工艺复杂,制造成本昂贵。我公司作为中车内燃机车重要制造基地,经常会面临客户提出能否对有质量问题的机车柴油机机体进行修复的情况(该类机车柴油机机体主要为机车柴油机在应用过程中出现的碾瓦等质量问题而拆解报废的);同时机车柴油机机体在公司内部加工过程中会偶尔发生碰伤和加工过程中的断刃、埂刀等现象,容易导致机体主轴承座孔等关键部位受损伤而影响装机使用。由于机车柴油机机体制造成本昂贵,所以如果将这些存在质量问题的机体进行修复使用,在提升公司进行高价值产品修复水平的同时也为公司节省大量的制造成本。

目前国内机车内燃机机体材质通常为球墨铸铁整体铸造,机体存在缺陷位置的常规焊补性能较差,主要体现在:焊材与机体基材的结合强度低,焊补产生的局部残余应力,达到相当于室温下材料的屈服强度,因此用常规焊接方法进行机体缺陷位置的焊补,修复质量不高。

以前公司也曾采用电刷镀进行修复机体,但只能处理机体缺陷位置的浅表层,受电镀层越厚越容易剥落的电刷镀技术限制,电刷镀层一般不宜超过0.15mm;同时电刷镀修复技术因受机体结构影响和修复部位限制而利用率低,另外电刷镀层由于镀层脆性大无法采用机加工手段进行精度恢复。为此,公司便开始研究近些年出现的微电弧火花堆焊技术在内燃机车机体关键部位受损后的修复课题。

1. 微电弧火花堆焊技术发展经历

常规的电火花沉积工艺(Electro Spark Deposition,ESD)涂层厚度最大只能达到50~80μm左右,无法满足常规的修补需要。近年来,国内外一些研究机构经过了大量的研究开发,提高沉积设备的电源输出功率,改进电极结构与运动方式,改变电极材料种类和成分,从而增加堆焊层厚度和熔敷效率,使之适用于零件缺陷修复,逐渐形成了目前的微电弧火花堆焊修复技术。

微电弧火花堆焊修复工艺适用于铸(铁、钢、铝、铜)件、模具及所有导电材料制品的表面局部缺陷,如气孔、沙眼、缩松、凹坑及划伤等,实现缺陷工件的修复与挽救。

2. 微电弧火花堆焊技术原理

利用脉冲电路,微电弧火花堆焊电极与工件基体接触产生的瞬间高频脉冲放电(频率为20~2000Hz)形成微弧,在微小的放电区内瞬间(μs~ms级)流过密度高达105~106A/cm2的大电流,在时间和空间上高度集中放电,产生的热能足以使电极和工件上微小的放电点处金属熔化,同时爆炸产生的动能使熔化的金属离开电极并沉积到工件表面,与工件表面的微小熔化区金属实现快速熔化和冷却,通过冶金结合形成表面涂层,实现堆焊过程。另外,采用氩气保护,放电时极间电压使氩气电离击穿形成微电弧,使焊层具有脉冲氩弧焊的效果,避免熔化金属的氧化,从而与基体金属形成高结合强度的冶金结合层(见图1)。

因此,微电弧火花堆焊技术原理是将电源储存的高能量电能,在金属电极(阳极)与金属母材(阴极)件瞬间高频释放,通过电极材料与母材间的空气电离,形成通道,使母材表面产生瞬时高温、高压微区,使离子态的电极材料在微电场的作用下熔渗到母材基体,形成特殊性质的合金层或表面熔渗层,实现冶金结合。

3. 微电弧火花堆焊技术特点

(1)微电弧火花堆焊技术使用的能量密度很高,且在时间和空间上高度集中,因此微电弧火花堆焊技术对基体的热输入非常集中,在极小热输入的情况下使金属熔化,热量在基体中的传导和扩散范围极小,基材的组织和性能发生变化的热影响区很小,几乎没有宏观热应力和变形,克服了常规焊接技术在这方面存在的缺点。

(2)电极与基体的同时熔化,使其形成的堆焊层与基体呈冶金结合,结合强度高,这又继承了常规焊接工艺在这方面的优点。

(3)微电弧火花堆焊时是快速熔化和快速冷却,对工件具有表面淬火的微电弧火花强化效果。

(4)微电弧火花堆焊时的瞬间温度很高,故可以制造高熔点金属 (如 Ti 、 W、 WC等)的复合强化层。

(5)微电弧火花堆焊只有显微熔化,没有传统熔化焊时出现的宏观熔池,在油润滑的轴颈还有承油的效果,对润滑有利。

4. 机体的微电弧火花堆焊修复攻关过程

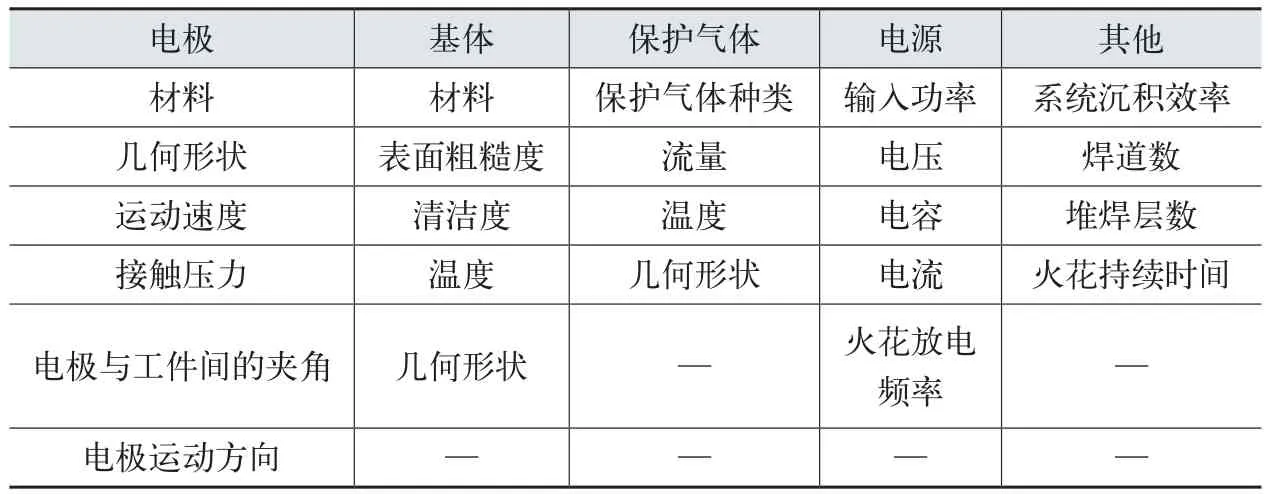

据相关研究表明,堆焊工艺中的关键工艺参数有脉冲频率、电压、电容、电极直径(带旋转电极的旋转速度),这些参数一旦确定之后,电流大小就是个因变量,它取决于电容。进行堆焊时,应选择适当的工艺参数(见表1),这些参数的变化会影响到最终堆焊层的性能。

通过微电弧火花堆焊技术进行焊接试样试验过程,可进一步了解微电弧火花堆焊技术,通过反复在前一堆焊层上再次进行堆焊最终获得具有一定厚度的堆焊层。由于后一堆焊层的电火花放电将使前一堆焊层金属重熔,其表层的显微裂纹将因此而消除(这是微电弧火花堆焊技术与常规焊接技术的根本区别所在),所以仅在最后的表面层有显微裂纹。在最终堆焊层稍高于工件要求的修复尺寸情况下,磨去多余高层即可消除表层显微裂纹,从而达到修复目的。

(1)微电弧火花堆焊焊接样件验证 焊接样件主要验证项为:①熔敷层的力学性能。②熔敷层与基体的结合强度。③可接受的最低结合强度。④表面裂纹情况(渗透探伤)。⑤可加工情况(实物验证)。⑥最低结合强度是基材最低合格强度的80%(该处为受压应力,根据受力分析的设计计算结果)。

图1 微电弧火花堆焊示意

表1 微电弧火花堆焊参数

设计制作剪截面对接试样,进行焊接试验,检测其拉伸性能,观察断裂部位和记录断裂强度,了解熔敷层与基体的结合强度;检测上述试样的熔敷层、结合面、热影响区的金相组织、显微硬度;对熔敷面进行磁粉和渗透检测。

试验基材:采用本公司浇注GEVO16机体毛坯的材料QT500—7(代表机体材料力学性能的检测试样)。

试验焊材:采用近似于AWS A5.15 ENiFeT3—CI焊丝,直径1.0mm。

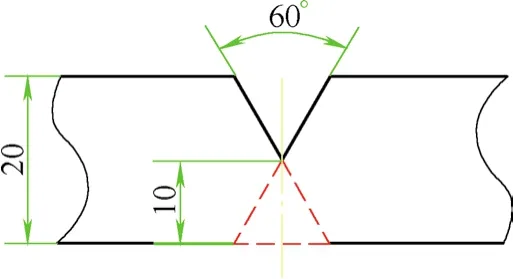

试样型式:试样加工成200mm×80mm×20mm的板型试样(见图2),在中间部位,开V形缺口至中部,该侧焊接完成后,再在另一侧相对部位再开V形缺口至中部。

采用多层多道微电弧火花堆焊技术,堆焊参数此处省略。

(2)微电弧火花堆焊焊接试样检测结果 接头为X形,焊接后加工成圆形拉伸试样,进行了拉伸检测,测得断裂强度分别为410MPa和498MPa,断焊缝,表明熔合区结合强度高于该值。

(3)结果分析 检测试样力学性能,两个拉伸试样的断裂强度分别为410MPa和498MPa,均大于400MPa,断口在焊缝处,表明焊缝强度低于母材强度,但仍达到母材最低断裂强度80%以上;试样断焊缝,表明熔合区和热影响区的断裂强度高于该值;断焊缝也与硬度检测结果相吻合。

(4)微电弧火花堆焊焊接试样验证结论 采用微电弧火花堆焊的工艺方法焊接的试样检测结果表明:①焊材与母材的结合强度良好,达到母材最低断裂强度的80%以上。②焊缝强度良好,达到母材最低断裂强度的80%以上。③热影响区宽度较窄,热影响区的硬度高于母材,约350HBW,属可接受范围。④采用这种焊接方式焊接较大缺陷时,若控制不好,有可能在焊缝产生焊接裂纹,故需对焊接各要素严格控制。⑤该方法可以对机体主轴承座运用损伤部位进行试修复。

5. 内燃机车柴油机机体焊修要点及流程

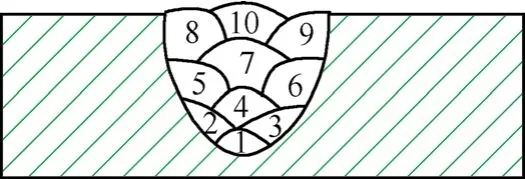

(1)机车柴油机机体微电弧火花焊修要点 第一,采用多层多道施焊(见图3),后一道焊道应覆盖前一道焊缝的1/2,焊道顺序极为重要。

第二,每焊补一层,清除熔渣并细心检查是否有焊补缺陷(裂纹、未熔合、气孔及夹渣等)。

第三,堆焊部位高出母材表面1mm左右,焊层表面应均匀,不允许有咬边及弧坑现象。

第四,焊缝平整,无气孔、夹渣、咬边及未焊满等缺陷,焊层余量符合要求。

第五,微电弧火花堆焊主要参数,如表2所示。

第六,堆焊过程中,红外线测温仪对施焊部位进行测温,不能高于150℃,同时用内径千分尺测量主轴承座开档尺寸并与焊前尺寸比对。使用里氏硬度计在焊缝表面均匀选取六点检测焊缝表面硬度,堆焊表面硬度应≤250HBW,热影响区硬度≤400HBW。

(2)机体焊补修复整体工艺流程 焊修样件验证→微电弧火花堆焊技术焊补→机加工(精整)→成品检查→入库。

第一,微电弧火花堆焊焊补(见图4和图5)作业流程:焊修前检查→缺陷部位预处理(打磨)→微电弧火花堆焊→表面处理→记录→存放或交付。

图2 板型试样

图3 多层多道施焊

图4 微电弧火花堆焊作业中

图5 微电弧火花堆焊机体主轴承座

表 2

机体堆焊表面硬度≤250HBW,堆焊后应确保有适当的机械加工余量。

第二,机加工:经微电弧火花堆焊焊补后的机体,若焊补部位较大,则须通过机加工方式来达到尺寸精度,若焊补部位较小,可通过钳修来恢复尺寸精度。

焊补后机体机加工流程如下:

预加工:对焊补部位进行加工,预留适当的加工余量。

渗透探伤: 对加工后焊补部位进行渗透探伤(见图6),查有无裂纹。

钳修:对主轴承座咬口底进行钳工修整,满足配盖要求。

装盖:装配主轴承盖。

精加工:对装盖后的机体进行精加工,以达到图样精度要求(见图7)。

三坐标测量:测量加工后机体的尺寸及形位精度。

渗透探伤: 检查焊缝部位及周围25mm范围,确认无未熔合、咬边、气孔、疏松、裂纹等缺陷。

压瓦检查:检查焊修档与轴瓦的接触面,必须达到75%以上(见图8和图9)。

清理除锈:对机体内外表面进行清理除锈,满足清洁度要求。

6. 结语

采用微电弧火花堆焊技术焊修机体至今,已完成了10余只机车柴油机机体的焊补,其中首件焊补机体经机加工后检查合格,并于当年通过公司级质量评审。完成柴油机的组装试验并装用机车已运行两年多,柴油机应用正常,机体修复质量可靠。实践证明,采用微电弧火花堆焊补焊技术不仅可以满足机车柴油机的使用要求,而且为推广到公司其他相关零件的焊补修复提供了成熟的技术手段。

图6 探伤后的机体主轴承座

图7 精加工后的机体主轴承孔

图8 压瓦后的机体主轴承座孔

图9 压瓦后的主轴承瓦背

[1] 美国金属协会,中国机械工程学会热处理专业学会译.金属手册第九版第四卷 热处理[M].北京:机械工业出版社,1988:12.

[2] 全国特种加工机床标准化技术委员会. JB/T 10623—2006便携式电火花表面强化机技术条件[S]. 北京:机械工业出版社,2007:4.

[3] 夏伯才,赵建华,钱翰城. 电火花微弧堆焊修复技术应用现状[C].重庆:重庆市机械工程学会铸造分会,2011.