X52K立式铣床改为一键循环加工的键槽铣专机

李卫军,赵杰,邱江,赵留仓

(昆明云内动力股份有限公司,云南 昆明 650217)

昆明云内动力股份有限公司二车间1部曲轴线承担着公司4102QB、4100QBZ、4100QB三种曲轴的加工制造工作。其中2台X920键槽铣和1台X52K立式铣床做了一个简易手动夹具,就改为曲轴键槽专机,仍需手动压紧、松开、手动轴向定位及加工过程中X52K还需手动按下快速按钮控制工作台快进、快退工作来减少辅助时间。

随着二车间曲轴线产能扩充,要求小时生产效率随之提高,市场需求量增加、生产饱满导致曲轴产量逐渐递增,手动频繁操作的X920键槽铣影响到车间小时生产率的提升,同时消耗掉操作者体力、造成不必要的动作浪费。为了解决手动操作频繁铣键槽的问题,提高曲轴铣键槽的工作效率,淘汰落后的2台X920键槽铣专机,改造X52K立式铣床为一键循环加工键槽铣专机被提上了议程。车间为了节约改造成本,选择以车间自主改造的方案。

1 改造方案论证与制定

(1)进行理论分析研究,充分吸收和完善铣工艺基面的改造经验,撰写可行性分析材料。

(2)确立改造目标:改为一键循环加工键槽铣专机,提高铣曲轴键槽2~3倍的工作效率,延长刀具使用寿命,降低刀具成本。

(3)确定改造方案,具体如下:(a)采用三菱F3u-32M PLC编程控制,LXZ1-04L/N触点行程开关控制行程,减少传统继电器的排布线工作;(b)采用原铣床有的工作台快慢速离合器,闲置的按钮站、电控柜,电气元件,降低改造成本;(c)设计液压系统原理图,见图1,2台铣床共用一个液压站,降低改造成本;(d)设计液压油缸自动压紧曲轴一五主轴、轴向定位一连杆的定位装置;(e)设计电气控制工作台电机往复运动配合实现一键启动的自动控制。

(4)按车间“小型自主技改项目”实施。

图1 液压系统原理图

2 工作原理

系统上电→启动液压站→人工上料→按循环按钮→自动轴向定位→自动压紧→压力继电器发信→主轴自动旋转→工作台快进→工进触点发信→工作台慢速工进→开始铣键槽→终点行程开关发信→终点延时2S至终点开关发信→工作台快退→工作台快退至原位开关发信→主轴自动停止→工件自动松开→人工下料。

3 机械部分改动及设计

(1)设计专用液压夹具,见图2;淘汰老式手动夹具,见图3。

(2)保留铣床原有的功能,节约改造成本。

4 增加液压设计

(1)设计液压控制系统、增加液压压紧松开、轴向定位功能 。

图2 老式手动夹具

图3 全新专用液压夹具

5 电气部分改动及设计

(1)配置三菱PLC控制替代传统老式继电器电路控制。

(2)保留铣床主轴启停按钮和功能。

(3)重新设计按钮站及控制电路,见图4。

图4 PLC控制原理图

6 改造难点、优点

(1)难点:现场改造,时间短、任务重、调试压力大。

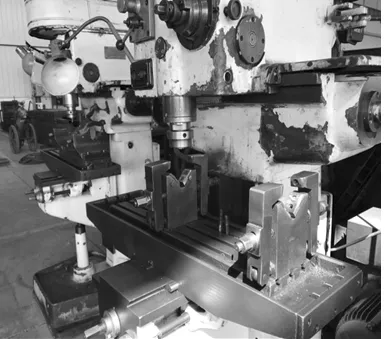

(2)优点:(a)保留了铣床大量功能,改造成本低,改造前X920专用键槽铣见图5,改造后的X52K一键循环加工键槽铣见图6;(b)增加PLC编程功能后实现自动压紧、松开、自动快进、工进较为容易;(c)实现了一键自动循环加工,降低操作工人的劳动强度,铣键槽工作效率比专用的X920键槽铣提高2倍及以上。

7 改造后效果

(1)一键循环启动自动加工、轴向自动定位。

(2)X52K铣键槽比专用键槽铣X920提升2倍及以上的工作侠效率。

(3)铣键槽d10铣刀寿命平均延长了2倍,降低了50%刀具成本。

(4)通过与精磨曲轴大头工序优化,优化了操作岗2人,实现减员增效之目的。

图5 改造前X920专用键槽铣

图6 改造后的X52K一键循环加工键槽铣

8 结语

X52K立式改造从最初的增加X、Y、Z三项光栅尺实现数显控制,提高铣削精度后,到实现1键循环启动完成一个专用动作的自动循环加工,实现了改造质的飞跃向自动机床迈进,为公司老式设备在新的数字化车间、智能制造车间发挥余热,不仅使公司的固定资产没有贬值,还降低操作工人劳动强度,节约刀具成本,创造了良好的经济效益,得到车间和公司领导的一致好评,使曲轴生产线车间的小时生产率稳步提升,降成本得到有效改善,减员增效效果比较明显,同时继续开创了曲轴生产线车间数字化、智能化建设的新篇章。

[1]X52.X52铣床使用说明书,1962.

[2]三菱变频器选型手册.产品选型手册.

[3]三菱F3u-32M编程手册.PLC编程说明书,2016.10.

[4]曲轴两端面孔加工设备使用说明书.油缸设计图纸资料,2013.7.