水压试验阀门接管开裂原因分析

邢普瑜,王云柯,伊利亚尔.司马义,徐鸿媛

(1.中国石油独山子石化公司研究院压力容器检验所;2.中国石油独山子石化公司热电厂汽机车间;3.中国石油独山子石化公司热电厂化学车间,新疆 独山子 833699)

某公司生产球阀在进行水压试验时发生接管开裂,阀门材质为ASTM A105,水压试验各项操作均按照GB/T 13927-1992《工业用阀门 阀门的压力试验》标准执行,为了查明该阀门接管开裂的原因,对开裂接管进行了一系列理化检验和分析。

1 理化检验

1.1 宏观形貌观察

开裂阀门共计2个,分别标记为1号、2号,开裂阀门接管的宏观形貌为开裂处为阀门接管部位,开裂接管均从破口侧出现裂纹,裂口较直且断面与阀门主轴方向基本垂直,未见明显塑性变形,具有脆性开裂特征。

1号阀门接管从坡口侧向阀门本体开裂,接管长94.5mm,有三条裂纹,基本相隔120°,裂纹最长达到84.0mm。2号阀门的接管破口存在一条裂纹,裂纹长度不大。

将1号阀门开裂接管取下,观察其断口形貌发现,内表面经过拉拔,存在大量纵向划痕,并在接管靠近阀门本体附近一半范围内存在环向加工痕迹,但这些加工痕迹并不是车削或者铣出痕迹,接管断口没有塑性变形,断口呈放射状,属于脆性断口。

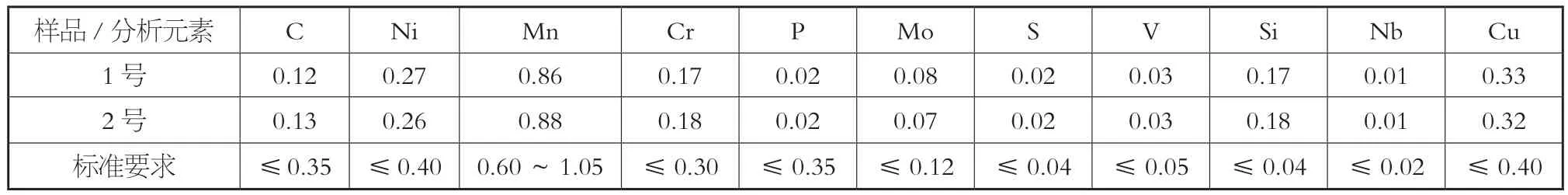

1.2 成分分析

对材质进行成分分析,分析结果见表 1。

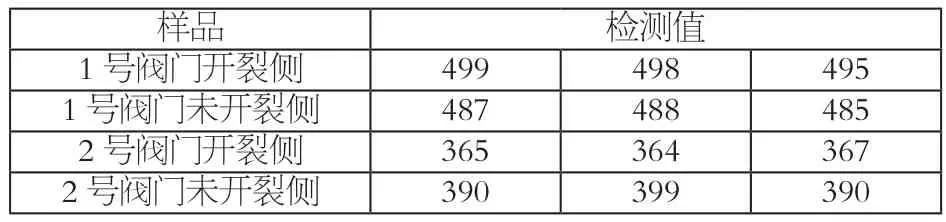

1.3 硬度检测

对开裂接管及未开裂接管进行了硬度测试,每个测试点间隔2mm,检测结果见表2。

表2 阀门接管硬度检测值/HLD

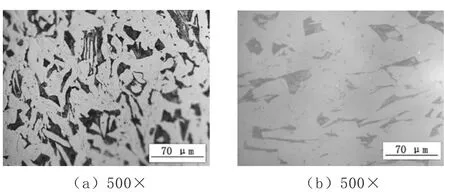

1.4 金相检验

为了了解开裂接管显微组织及裂纹扩展情况,在开裂接管适当位置的横截面取样进行金相检验,并且由于不能将所有开裂样品破坏,故仅对1号阀门开裂侧取样检验,而其他接管仅进行表面覆膜金相检验。

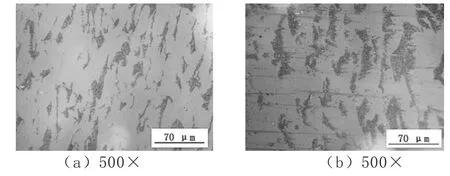

图1 1号阀门开裂侧和未开裂侧表面组织形貌

经分析,1号阀门接管开裂侧横截面组织为铁素体+层片状珠光体,铁素体呈网状,大量铁素体为魏氏体形态,见图1(a)。1号阀门接管开裂侧纵截面组织为铁素体+层片状珠光体,铁素体呈网状,大量铁素体为魏氏体形态。1号阀门未开裂侧接管表面进行覆膜金相检验,经分析该接管组织为铁素体+层片状珠光体,铁素体呈网状,大量铁素体为魏氏体形态,组织略呈方向性,见图1(b)。

表1 阀门接管元素分析检测值(质量分数) %

图2 2号阀门开裂侧和未开裂侧表面组织形貌

2号阀门开裂侧接管表面进行覆膜金相检验,经分析该接管组织为铁素体+球粒状珠光体,铁素体呈块状,组织被明显拉长,呈方向性,见图2(a)。2号阀门未开裂侧接管表面进行覆膜金相检验,经分析该接管组织为铁素体+球粒状珠光体,少量铁素体呈魏氏体形态,组织被明显拉长,呈方向性,见图2(b)。

阀门生产公司在2016年7月23日出具的金相检验报告中说明此类接管热处理方式为正火,检测组织为铁素体+球珠光体。该组织与2号阀门接管样品组织相似,均为铁素体+球粒状珠光体,而与1号阀门接管样品组织形貌不同。

2 分析与讨论

对图1中两样品的四个接管进行硬度分析,发现接管硬度分散性很大,组织差异也较大,1号阀门开裂接管样品组织为铁素体+层片状珠光体,铁素体呈网状,大量铁素体为魏氏体形态,组织方向性不强。2号阀门开裂接管样品组织为铁素体+球粒状珠光体,少量铁素体呈魏氏体形态,组织被明显拉长,呈方向性,机体组织中出现有网状铁素体(及部分魏氏组织)对阀门接管而言为不正常组织,表明接管未按标准技术要求进行适当的热处理。观察发现接管内表面存在大量纵向裂纹,在承受外力或者内压时,造成应力集中,将成为裂纹形成的起裂源,因此可以说明阀门接管材料存在质量问题。

3 结语

阀门接管处的加工缺陷、组织分布不均匀、热处理不当等因素导致接管的实际承压能力大大降低,而缺陷的存在是导致接管承压时断裂的主要原因。上述分析表明,此阀门接管存在一定程度的质量问题,在使用阀门前须仔应细检验。

[1]夏雯,刘淑凤,李岩等.工业纯TAI的金相制样方法[J].理化检验-物理分册,2014,50(8):578-579.