IPad支架联动抽芯脱模机构及注塑模具设计

贺柳操,肖国华,卞 平

(1.湖南机电职业技术学院机械工程学院,湖南 长沙 410151;2.浙江工商职业技术学院现代模具学院,浙江 宁波 315012; 3.湖北工业职业技术学院机电工程系,湖北 十堰 442000)

0 前言

脱模机构设计是模具结构设计中的重点,对于无侧孔或其他特殊脱模要求的塑料制品,其脱模一般采用顶针等机构件顶出即可,但对于结构特征比较特殊的制品,需设计特殊的脱模机构[1-4],此类机构的设计,比较典型的有斜导柱滑块抽芯机构[5]、弯销滑块抽芯机构、T形槽驱动块+滑块抽芯机构、油缸+滑块抽芯机构[5-8]、斜滑块抽芯机构、滑块+顶针板组合机构、斜顶机构等[9-12],此类机构的设计结构方式取决于很多因素,特别是对于狭小空间内实现多个方向脱模以及多个、多种脱模机构的设计,应结合实际模具结构中的限制因素而进行创新性设计[13-14],才能满足注塑生产的自动化生产和控制模具制造成本的要求。本文以某IPad支撑支架产品为例,设计出一种新型的脱模机构及模具结构,并对此问题进行了设计探讨。

1 产品模塑特征分析

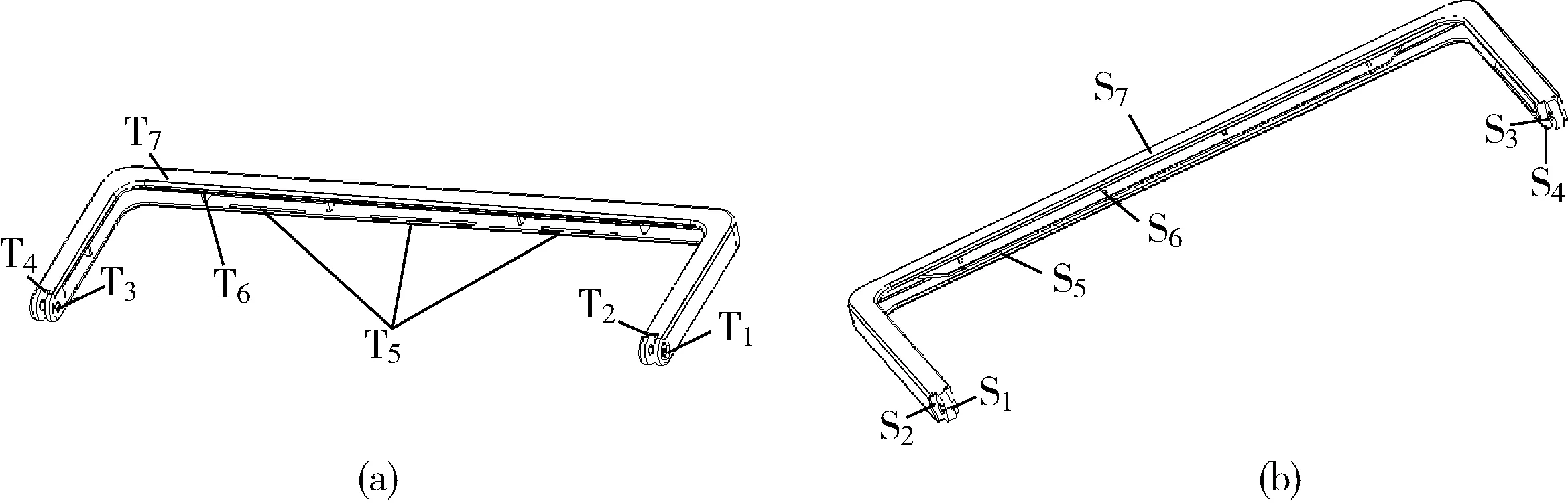

iPad支撑架产品如图1所示,产品材料采用丙烯腈 - 丁二烯 - 苯乙烯(ABS)/聚碳酸酯(PC),包括转柄和支架在内的一组产品。采用注射成型,2个产品中涉及到脱模机构设计的特征在转柄中为T1~T77个特征,在支架上为S1~S77个特征。T1、T3、S1、S3为2个零件对插的铰接孔;T2、T4、S2、S4为对应的转动圆弧槽;T5、S5为内侧筋凸,T6、S6为加强横筋;T7、S7为三围型骨架;在转柄T2、T4所在的位置还存在T8、T9通孔。

T1~T7—转柄结构特征 S1~S7—支架结构特征(a)转柄 (b)支架图1 iPad支撑架产品结构Fig.1 Product structure of iPad support frames

2 结构尺寸

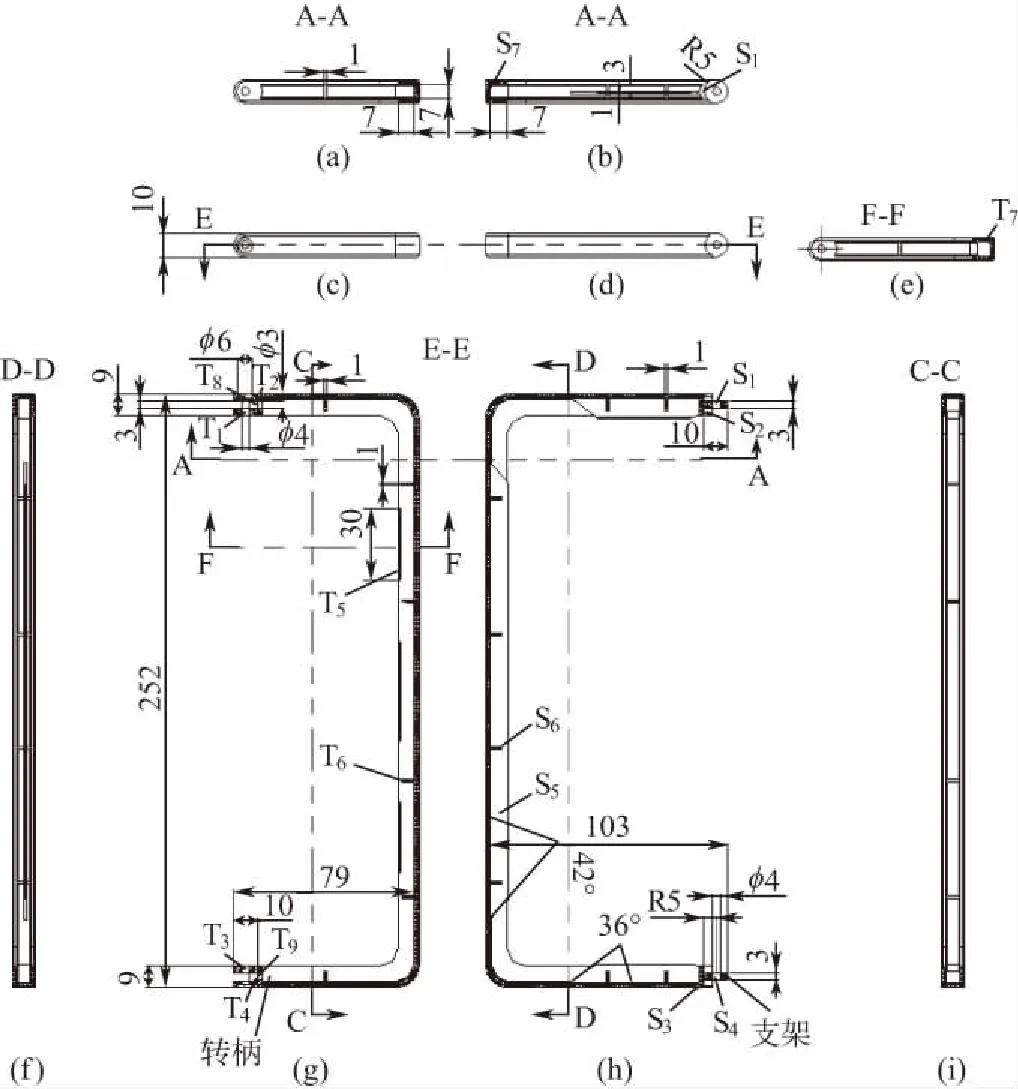

T1~T9—转柄结构特征 S1~S7—支架结构特征(a)转柄A-A剖视图 (b)支架A-A剖视图 (c)转柄前视图 (d)支架前视图 (e)转柄F-F剖视图 (f)转柄右视图 (g)转柄俯视图 (h)支架俯视图 (i)支架左视图图2 脱模特征结构尺寸Fig.2 Demoulding characteristic structure size

模具设计时需要考虑的各特征位置及形状尺寸如图2所示。T1、T3为沉台孔,沉台孔直径分别为6 mm和4 mm;对应的S1、S3孔的直径分别为4 mm。T2、T4、S2、S4对应的铰接圆弧半径为5 mm。T5、S5内侧筋凸的凸出高度为0.5 mm。T6、S6为加强横筋,壁厚为1 mm。T7、S7为三围型骨架,壁厚为2 mm,槽深为7 mm,T8、T9为转柄上T2、T4特征上的分别与T1、T3垂直的直通孔,孔径为3 mm。依据特征的结构尺寸特点,为保证特征成型的成型镶件从特征上与产品在注塑后脱模,相应的成型件需移动的脱离距离为:(1)T1、T3成型件的移动方向为孔的中心线,且向产品外侧,移动距离为[9+(2~3)] mm;(2)T2、T4成型件的移动距离为[10+(2~3)] mm;(3)T7的移动距离为[7+(2~3)] mm;(4)T8、T9成型件的移动距离为[12+(2~3)] mm;(5)S1、S3成型件的移动距离为[3+(2~3)] mm;(6)S2、S4成型件的移动距离为[10+(2~3)] mm;(7)S7成型件的移动距离为[7+(2~3)] mm。考虑到T1、T3特征为贯穿型孔,而T8、T9的成型又分别从两者中央穿过,故T1、T3的成型件应分别拆分为2个,就T1成型件而言,一个朝外抽芯,一个朝内抽芯。依据特征成型件的移动距离可以初步判断抽芯机构的尺寸,以便更好地规划机构设计的空间布局。

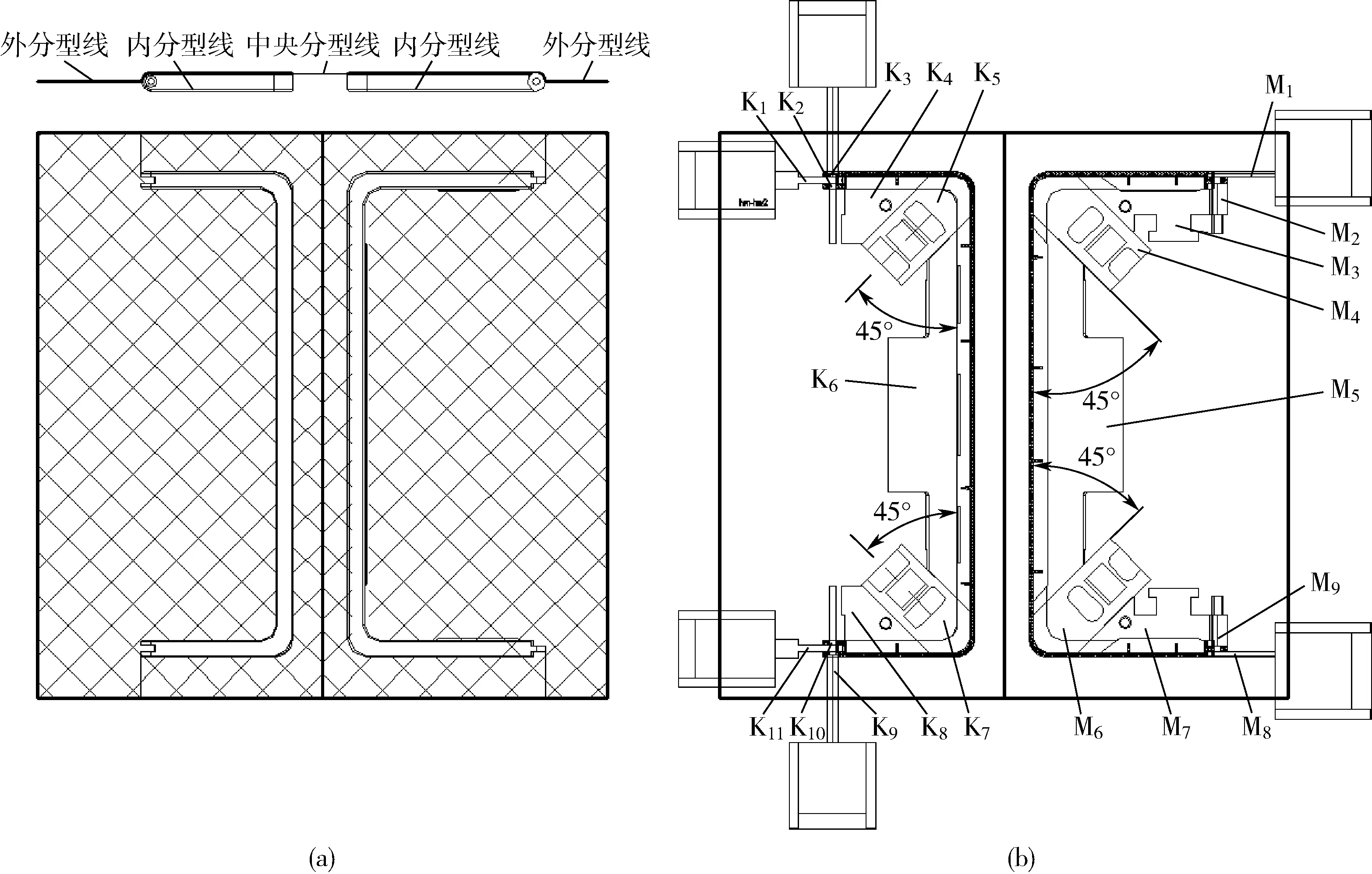

3 分型布局与脱模机构成型分区

依据上述特征结构分析,产品模腔的分型设计及布局如图3(a)所示,考虑到T5、T6、T7、S5、S6、S7特征的脱模需要,分型线的设计分为5个部分,外侧分型线选用2个产品的中央平面,内侧及模腔中央分型线选择下边沿,以利于外侧采用简单的滑块脱模机构进行抽芯,而内侧则利于成型件的简化设计及抽芯运动。对应地,成型件的分区分块如图3(b)所示,转柄产品中,K1成型块完成T8特征的成型;K2、K3组合完成T1、T3特征的成型;K4、K5、K6、K7、K8完成T7特征的成型;K9、K10完成T2、T4特征的成型;K11完成T9特征的成型。K2、K3内外拼合构成T1特征的成型件,以避免与T8特征成型件干涉;同样,K9、K10内外拼合构成T3特征的成型件,以避免与T9特征成型件干涉。K5、K7成型T7的拐弯角落,以先行抽芯的方式抽走,从而为K4、K6、K8成型件的抽芯运动提供运动空间。

K1~K11—转柄成型件组成 M1~M9—支柄成型件组成(a)分型设计 (b)成型件分区图3 分型设计和成型件分区Fig.3 Parting design and molding part division

支柄产品中,M1完成S2外侧成型,M2完成S1及S2的内侧成型,M3、M4、M5、M6、M7完成S7特征的成型,M8完成S4的外侧成型,M9完成S4的内侧及S2特征的成型。与转柄T7的成型件设计机理相同,M4、M6须先抽芯以空出空间位置提供给M3、M5、M7进行抽芯运动。从成型件的分区设计来看,K1、K3、K9、K11、M1、M8的抽芯运动只需设计单独的驱动机构即可实现目的,K4~K8、M2~M7由于空间的限制,需要设计特殊的抽芯驱动机构,以实现这些区域分块的抽芯运动。

4 模具结构设计

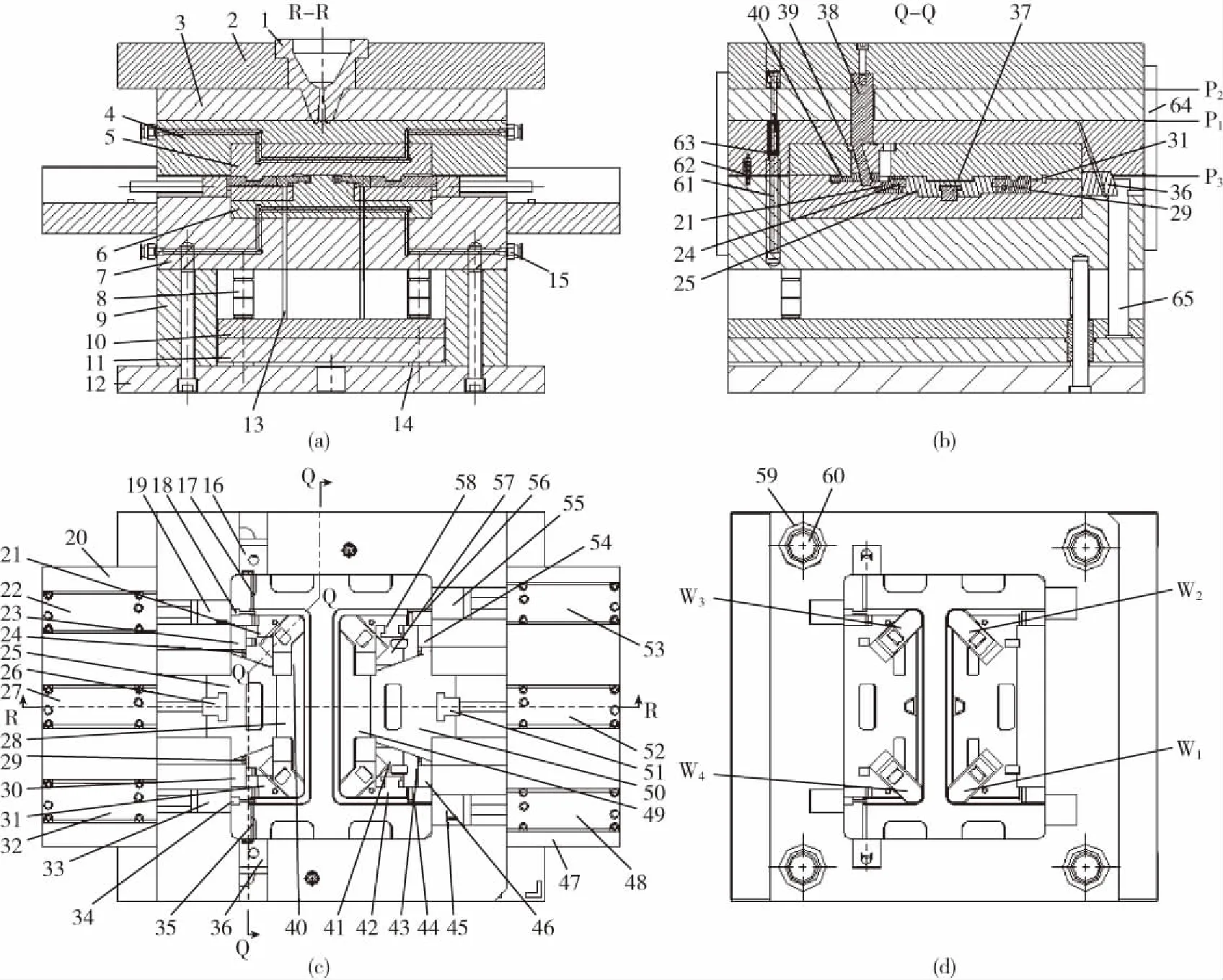

鉴于2个产品均为细长型条状产品,单点注塑充填的流动性不好,容易出现产品充填不饱满等缺陷,拟采用多点式点浇口浇注,因此模具结构采用如图4所示的三板模结构,冷却系统采用直径为8 mm的管道水冷方式,排气系统采用镶件间间隙排气,间隙(δ)≤0.02 mm,脱模机构设计采用弯销先抽芯机构、油缸驱动抽芯机构联合脱模结构方式,顶出采用顶杆顶出,三板模的模板控制机构采用拉杆、弹簧、定距离板、尼龙扣等构件联合控制,导向系统则采用普通三板模两副导柱导套联合导向方式。

1—灌嘴 2—面板 3—流道板 4—定模板 5—型腔镶件 6—型芯镶件 7—动模板 8—中托司 9—垫块 10—顶针面板 11—顶针推板 12—底板 13—顶杆 14—垃圾钉 15—快速接头 16—K3滑块 17—K3成型镶件 18—K1成型镶件 19—K1滑块 20—左油缸支板 21—K4成型镶件 22—K1油缸 23—K4压条 24—K4导向块 25—第一中心滑块 26—第一油缸接头 27—第一中心油缸 28—K6成型镶件 29—K8导向块 30—K8压条 31—K8成型镶件 32—K11油缸 33—K11滑块 34—K11成型块 35—K9成型镶件 36—K9滑块 37—第一中心滑块导向条 38—K5弯销 39—K5滑块 40—K5滑块;41—M7联结块 42—M7成型镶块 43—M7导向块 44—M8成型块 45—M8油缸 46—M8压条 47—右油缸支板 48—M8油缸 49—M5成型镶块 50—第二中心滑块 51—第二油缸接头 52—第二中心油缸 53—M1油缸 54—M1压条 55—M1滑块 56—M1成型镶块 57—M1联结块 58—M3成型镶块 59—导套 60—导柱 61—拉杆 62—树脂开闭器 63—弹簧 64—定距控制条 65—复位杆W1~W4—弯销前模抽芯机构 P1~P3—分型面(a)前剖视图 (b)左侧剖视图 (c)动模俯视图 (d)定模仰视图图4 模具结构Fig.4 Mould structure

5 脱模机构设计

模具结构设计中,重点和难点问题是K4~K8、M2~M9成型块运动机构的结构设计。

5.1 转柄三联动脱模机构

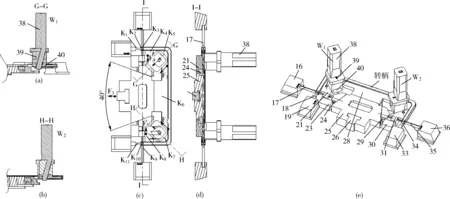

16—K3滑块 17—K3成型镶件 18—K1成型镶件 19—K1滑块 20—左油缸支板 21—K4成型镶件 22—K1油缸 23—K4压条 24—K4导向块 25—第一中心滑块 26—第一油缸接头 27—第一中心油缸 28—K6成型镶件 29—K8导向块 30—K8压条 31—K8成型镶件 32—K11油缸 33—K11滑块 34—K11成型块 35—K9成型镶件 36—K9滑块 37—第一中心滑块导向条 38—K5弯销 39—K5滑块体 40—K5滑块头W1~W2—弯销前模抽芯机构 K1~K11—转柄成型件组成 F1~F5—滑块运动方向(a)W1滑块机构安装图 (b)W2滑块机构安装图 (c)W1、W2滑块机构在动模侧安装图 (d)W1、W2滑块机构在动模侧的安装效果图 (e)W1、W2滑块机构安装轴测图图5 转柄中央特征脱模机构Fig.5 Stem central feature of the demoulding mechanism

如图5所示,相对转柄的脱模而言,K1、K3、K9、K11可以直接通过单一的滑块机构实现其抽芯运动,而其余的K2、K4~K8、K10等成型件如果同步抽芯,则会产生干涉,使机构的运动难以实现。因此,为实现转柄产品内侧K2、K4~K8、K10的抽芯,需对各成型块的运动做合理的机构设计。设计上,如果让K2、K4~K8、K10成型块同步朝中央收缩来抽芯,则空间上不可实现,因而,需对各块进行分组按先后顺序抽芯。K5、K7滑块为一组,进行前模先抽芯,K2、K4、K6、K8、K10等成型块则通过设置联动机构来实现。以K5前模先抽芯机构W1为例,其机构组成件包括38~40,38通过螺钉安装于模具模板2上,K5滑块体39则对其设置T形槽后安装于型腔镶件5内,而后其底部与40联结在一起,从而保证K5滑块体39、K5滑块头40能在型腔镶件5内在K5滑块体39的下端弯销驱动下沿F1的正反方向运动,实现K5成型镶块的抽芯运动;同样,K7滑块的结构与K5滑块的相同,运动方向为F2方向。对于K2、K4、K6、K8、K10成型块的结构运动处理为,K2、K4合并为1个运动块K4成型镶件21,K8、K10合并为1个运动块K8成型镶件31,K6为单独1个运动块K6成型镶件28,3个运动的驱动由第一中心滑块25来驱动,第一中心滑块25与K6成型镶件28通过螺钉紧固联结,K4成型镶件21与第一中心滑块25、K8成型镶件31与第一中心滑块25的联结方式一样,以K4成型镶件21与第一中心滑块25联结为例,K4导向块24通过螺钉紧固安装于第一中心滑块25一侧,K4导向块24形状为半边形T形块,K4成型镶件21上设置有与K4导向块24匹配的T形槽,从而构成第一中心滑块25与K4成型镶件21的联结为T形槽联结,且T形槽的设置方向与第一中心滑块25的运动方向F3成一定的夹角,从而,在W1机构、W2机构的滑块40前模抽芯后让出空间后,当第一中心滑块25被第一中心油缸27驱动沿F3方向向外抽芯时,能同步驱动K1油缸21按F4方向,K8成型镶件31按F5方向向内收缩实现其抽芯运动。

5.2 支架三联动脱模机构

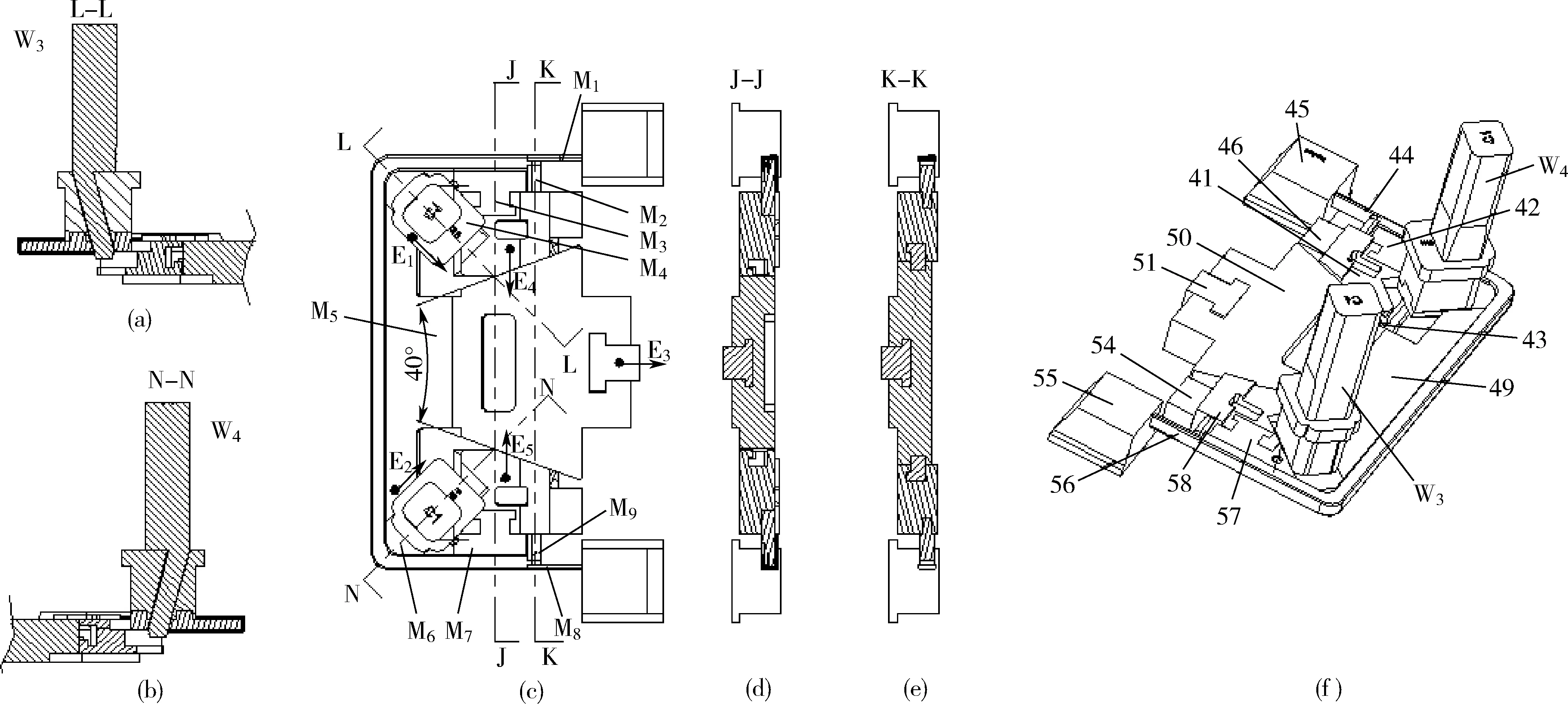

41—M7联结块 42—M7成型镶块 43—M7导向块 44—M8成型块 45—M8油缸 46—M8压条 47—右油缸支板 48—M8油缸 49—M5成型镶块 50—第二中心滑块 51—第二油缸接头 52—第二中心油缸 53—M1油缸 54—M1压条 55—M1滑块 56—M1成型镶块 57—M1联结块 58—M3成型镶块W3~W4—弯销前模抽芯机构 M1~M9—支架成型件组成 E1~E5—滑块运动方向(a)W3滑块机构安装图 (b)W4滑块机构安装图 (c)W3、W4滑块机构在动模侧安装图 (d)滑块机构安装J-J剖视图 (e)滑块机构安装K-K剖视图 (f)W3、W4滑块机构安装轴测图图6 支架中央特征脱模机构Fig.6 Central feature demoulding mechanism of support

如图6所示,支架上的M1、M8各采用单独的滑块进行抽芯;M4、M6采用前模抽芯机构,其机构W3、W4的工作方式与W1、W2相同。M2、M3成型块组合为零件58,M7、M9组合为零件42,M5为零件49,49与58、42与49结合方式和25与21的结合方式相同。机构基本原理与转柄脱模类似,即在W3机构、W4机构的类似滑块40前模抽芯后让出空间后,当M5成型镶块49被第二中心油缸52驱动沿E3方向向外抽芯时,能同步驱动M7成型镶块42按E5方向,M3成型镶块58按E4方向向内收缩实现其抽芯运动。

6 模具工作原理

模具为三板模具结构,分3次打开,分别为P1~P3,在模板顺序开闭控制零件61~64的组合控制下,依次打开,结合图4,在注塑机动模板的拉动下,模具工作原理如下:

(1)P1打开。注塑完毕,模具动模部分在注塑机动模板的拉动下后退,模具在P1分型面处打开,流道废料与产品分离;W1、W2、W3、W4上各自对应的K5弯销、K7弯销、M4弯销、M6弯销驱动对应的K5滑块、K7滑块、M4滑块、M6滑块抽芯。

(2)P2打开。流道废料从流道板3上弹出。

(3)P3打开。P3为模腔的主分型面,P3打开时,K5滑块、K7滑块、M4滑块、M6滑块跟随型腔镶件5运动,与成型块脱离,给旁边的成型滑块让出运动空间,产品从型腔镶件5上脱模;同时,K3滑块16和K9滑块36在其斜导柱的驱动下完成K3、K9的脱模。

(4)油缸抽芯。第一步动作,待P3打开距离结束,油缸22、32、48、53驱动各自对应的滑块19、34、45、55完成对应成型特征的脱模;第二步动作,油缸27驱动第一中心滑块25完成K4成型镶件21、K6成型镶件28、K8成型镶件31的抽芯;油缸52驱动第二中心滑块50完成M7联结块41、M5成型镶块49、M3成型镶块58的抽芯,以实现对应特征的脱模。

(5)产品完全脱模。抽芯完毕,注塑机顶杆通过推动顶针面板10、顶针推板11而推动顶针13将产品从型芯镶件6上完全顶出。

(6)复位。复位时,模具各机构的动作与开模时过程相反,即顶出机构复位→油缸27、油缸52驱动对应机构复位→油缸22、32、48、53驱动对应机构复位→P3闭合→P2闭合→P1闭合,K5滑块、K7滑块、M4滑块、M6滑块复位→模具闭合,等待下一个注塑循环的开始。

7 结论

(1)结合转柄和支架2个产品注塑时脱模困难的问题,设计了3种不同的脱模机构;

(2)3种机构设计中,针对侧边简单结构特征采用斜导柱驱动滑块抽芯机构和小油缸驱动滑块抽芯机构;针对中央部位模具结构空间狭小难以设计机构的问题,采用组合式机构设计,将前模弯销驱动滑块机构与后模三联动油缸驱动三滑块同步抽芯机构相结合,先由前模脱模机构实现产品拐角处的抽芯并让出后模机构运动空间后,再由后模三联动机构实现往内部收缩型3个滑块的同步联动抽芯;

(3)最终的模具采用三板模结构,点浇口浇注方式;模具结构简单,脱模机构结构设计新颖实用,为同类产品的脱模设计提供了有益借鉴。

[1] 张建卿.洗涤机屏蔽盖双滑动三次抽芯注塑模脱模机构设计[J].塑料科技,2016,44(1):87-89.

Zhang Jianqing. Demoulding Mechanism Design for the Injection Molding of Washing Machine Shield Cover with Thrice Slide-drawing and Double T-grooves[J]. Plastics Science and Technology, 2016,44(1): 87-89.

[2] 海争平.电机轴承半圆盒状顶盖翻转式顶出脱模机构设计[J].工程塑料应用,2016,44(7):84-88.

Hai Zhengping. Design of Rotary Demoulding Mechanism for Motor Bearing Semicircle Box-shaped Cover[J]. Engineering Plastics Application, 2016,44(7): 84-88.

[3] 杨 安,肖国华.淋浴喷水手柄旋转式抽芯脱模机构及注塑模设计[J].工程塑料应用,2016,44(7):89-93.

Yang An, Xiao Guohua.Design for Rotary Core Pulling Demoulding Mechanism and Injection Mould of Shower Spray Handle[J]. Engineering Plastics Application, 2016,44(7): 89-93.

[4] 熊文杰.注射模侧滑块二级脱模机构设计[J].模具工业,2008,34(4):51-52.

Xiong Wenjie. Development of Two-step Demoulding Mechanism at Side Slide Block of Injection Mould[J].Die & Mould Industry, 2008,34(4): 51-52.

[5] 陶筱梅,杜小清,刘 好.防伪瓶盖注塑模强制脱模机构设计[J].塑料科技,2007,35(11):86-88.

Tao Xiaomei, Du Xiaoqing, Liu Hao. Design of Forced Demoulding Mechanism for Injection Mould of Anti-fake Bottle Cap[J]. Plastics Science and Technology, 2007, 35(11): 86-88.

[6] 何柏海.一种带推管侧顶脱模机构的注塑模设计[J].工程塑料应用,2016,44(2):92-95.

He Baihai. Design of Injection Mould with Pushing Tube Side Ejection Demoulding Mechanism[J].Engineering Plastics Application, 2016,44(2): 92-95.

[7] 徐 生,肖国华,沈忠良,等.内藏式型针侧抽芯二次顶出脱模机构及其模具设计[J].工程塑料应用,2016,44(3):79-83.

Xu Sheng, Xiao Guohua, Shen Zhongliang, et al. Design for Secondary Ejection Release Mechanism with Built-in Type Needle Side Core-pulling and It’s Injection Mould[J]. Engineering Plastics Application, 2016,44(3): 79-83.

[8] 杨 安,肖国华.汽车油封盖内螺纹脱模机构及注塑模设计[J].工程塑料应用,2015,41(4):68-72.

Yang An, Xiao Guohua. Design of Car Oil Seal Cover Internal Thread Demoulding Mechanism and Injection Mould[J]. Engineering Plastics Application, 2015,41(4): 68-72.

[9] 贾林玲.一种内外螺纹同步脱模的抽芯机构及模具设计[J].塑料科技,2016,44(8):75-79.

Jia Linling. Core Pulling Mechanismand Die Design of Internal and External Thread Synchronization Stripping[J]. Plastics Science and Technology, 2016,44(8): 75-79.

[10] 江昌勇,奚亦飞.注射模浇注系统凝料自动脱模机构的优化设计[J].工程塑料应用,2014,42(11):68-72.

Jiang Changyong.Automatic Ejection Mechanism Optimization Design for Feed System Condensate of Injection Mould[J]. Engineering Plastics Application, 2014,42(11): 68-72.

[11] 杜小清.带二次脱模机构的注射模设计[J].工程塑料应用,2011,39(12):72-74.

Du Xiaoqing. Design of Injection Mould with the Mecha-nism of Secondary Ejection[J].Engineering Plastics App-lication, 2011,39(12): 72-74.

[12] 黄 力.自动抽液瓶盖脱模机构与注塑模具设计[J].塑料科技,2016,44(8):80-84.

Huang Li. Design of Injection Mould and Demoulding Mechanism of Automatic Liquid Suction Bottle Cap[J]. Plastics Science and Technology, 2016,44(8): 80-84.

[13] 贺柳操,卞 平,肖国华.双头螺纹花洒旋转式抽芯脱模机构及其注塑模具设计[J].塑料工业,2016,44(10):42-45.

He Liucao, Bian Ping, Xiao Guohua. Design of Injection Mold and Core Demoulding Mechanism for Double Thread Rotary Sprinkler Pump[J]. Plastic Industry, 2016,44(10): 42-45.

[14] 杨少增,李国富,刘 剑,等.多段位圆弧状导流管抽芯机构设计[J].工程塑料应用,2016,44(1):85-87.

Yang Shaozeng, Li Guofu, Liu Jian, et al. Design of Pulling Mechanism for Multi-arc-shaped Guide Tube[J].Engineering Plastics Application, 2016,44(1): 85-87.