端胺基型超支化聚合物对聚碳酸亚丙酯的改性研究

司马阳阳,靳玉娟,常西苑,王娥娥,翁云宣

(北京工商大学材料与机械工程学院,北京100048)

0 前言

PPC是以二氧化碳和环氧丙烷共聚得到的可生物降解的生物基材料[1-2],可以缓解石油资源短缺、白色污染、温室效应等问题。但由于PPC分子中含有醚键,增大了分子链的柔顺性,因此PPC的Tg和热分解温度较低,拉伸强度不高,限制了PPC的进一步应用[3-7]。为拓宽其应用领域,通常采用封端、共混、交联等方法对PPC进行改性[8-16]。HBP是近20多年来新发展起来的一种新型聚合物,与线形聚合物相比,HBP具有很多独特的优势,如三维类球形结构、大量活性端基官能团、内部具有空腔、支化点多和分子链不易缠结等,近些年来将HBP作为共混改性剂的研究引起了人们的广泛关注[17-24]。

本文通过“一步法”合成了具有高活性的HBP[23-24],并将其与PPC进行熔融共混,利用HBP的三维立体网状结构及末端的大量高活性胺端基,以期在高温共混过程中与PPC发生交联,增强其力学强度,提高Tg和热分解温度。

1 实验部分

1.1 主要原料

PPC,TG142.5,南阳中聚天冠低碳科技有限公司;

三聚氯氰,工业纯,北京化学试剂公司;

丙酮、无水碳酸钠,分析纯,北京化学试剂公司;

乙二胺,分析纯,北京化工厂;

HBP,自制[23-24];

1.2 主要设备及仪器

核磁共振仪(NMR),Avance 400,瑞士布鲁克公司;

凝胶渗透色谱仪(GPC),Waters 515,美国Waters公司;

转矩流变仪,XSS-300,上海科创橡胶有限公司;

注塑机,TY400,杭州大禹机械有限公司;

旋转流变仪,MARS,美国Thermo Fisher公司;

傅里叶变换红外光谱仪(FTIR),Nicolet 8700,美国Thermo Fisher公司;

差示扫描量热仪(DSC),Q100,美国TA仪器公司;

热失重分析仪(TG),Q50,美国TA仪器公司;

扫描电子显微镜(SEM),Quanta FEG,英国FEI公司;

微机控制电子万能试验机,CMJ 6104,美斯特工业系统(中国)有限公司;

组合式数显冲击试验机,XJZ-50,承德试验机有限责任公司。

1.3 样品制备

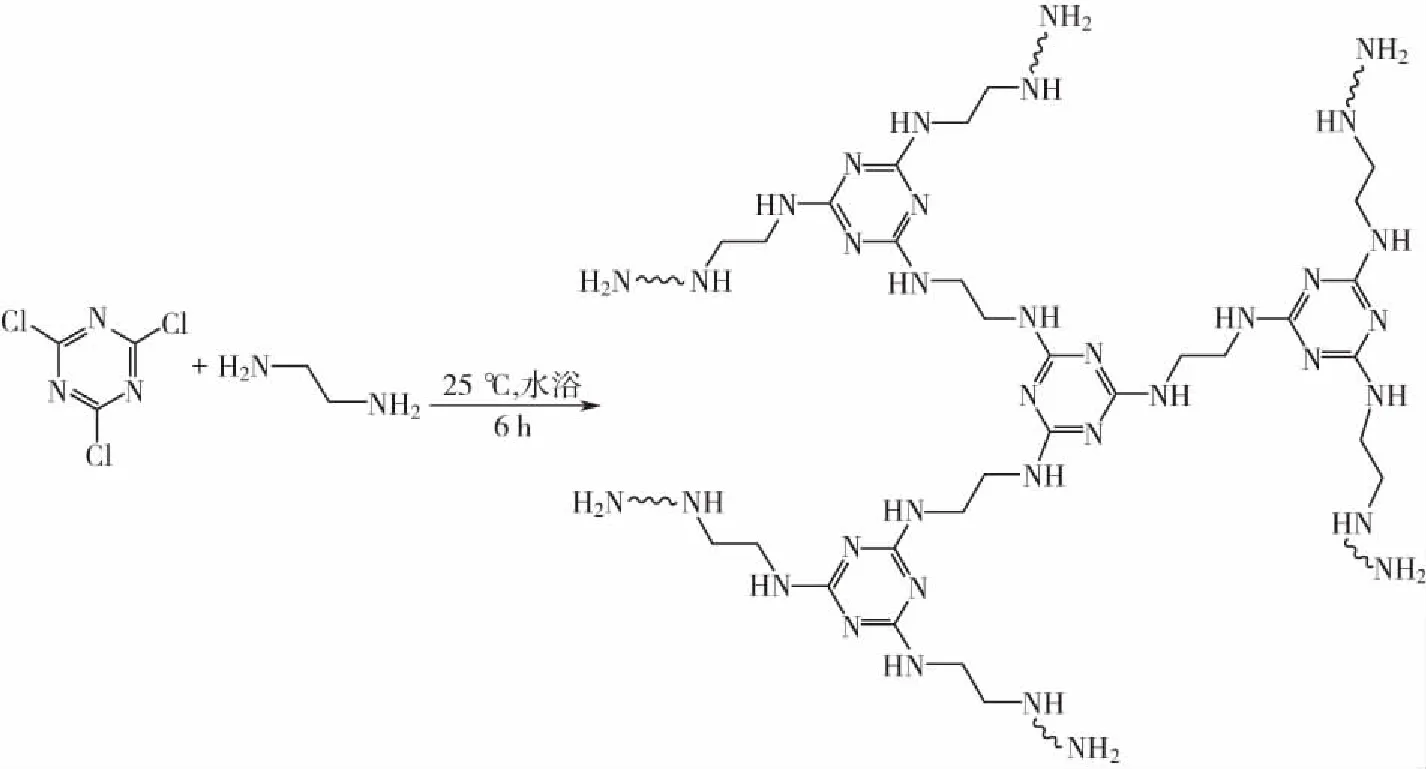

HBP的合成:参照参考文献[23]、[24],采用“一步法”合成HBP,图1为其合成反应示意图;称取24 g三聚氯氰加入到300 mL丙酮中,充分搅拌后倒入500 mL三口烧瓶中备用;称取8 g无水碳酸钠和16 g乙二胺,将其加入到100 mL温度为80 ℃的去离子水中,搅拌至完全溶解,备用;将制备的乙二胺和无水碳酸钠的水溶液通过恒压漏斗以2 d/s的速率逐滴加到上述500 mL三口烧瓶中,在25 ℃水浴条件下进行聚合反应;随着反应的进行,溶液中产生大量气泡,待恒压漏斗中的溶液滴加完毕后,反应6 h,对溶液进行真空抽滤,得到目标产物;将产物用80 ℃去离子水和丙酮分别洗涤3次,然后在90 ℃的真空烘箱中干燥24 h,最后将产物进行称重计算产率,约为89.0 %;

图1 HBP的合成反应示意图Fig.1 Synthesis process of HBP

PPC/HBP共混物的制备:采用熔融共混法制备PPC/HBP样条,为保证共混物注塑样条的均匀性,采用先密炼再注塑的方式,主要包括:(1)配料。将PPC树脂粒料放入烘箱中,40 ℃下干燥12 h;称取5组PPC树脂颗粒,每组质量为200 g,分别与0、1、2、3、4 g的HBP共混,样品配方如表1所示。(2)熔融共混。在140 ℃、60 r/min的条件下用转矩流变仪混合420 s;共混结束后,将PPC/HBP共混物冷却至室温,用破碎机破碎造粒。(3)注射成型。在150 ℃、40 MPa的条件下用注塑机注射成标准样条。

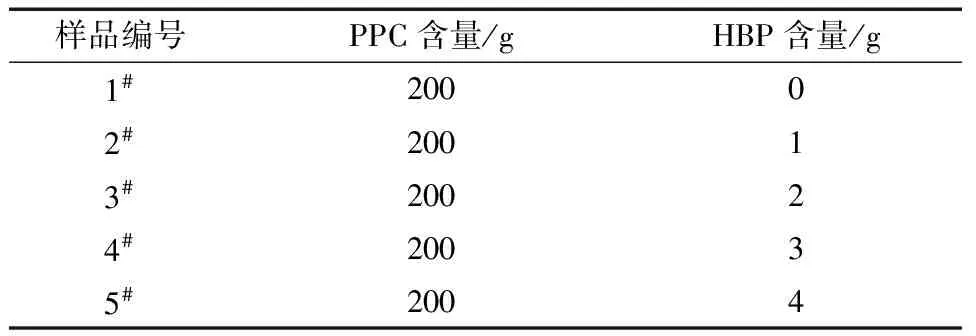

表1 共混体系的配方表Tab.1 Formulas for the blends

1.4 性能测试与结构表征

FTIR分析:取适量干燥的溴化钾(KBr)晶体,在玛瑙研钵中研磨成粒度≤2 μm的粉末,将合成的HBP均匀混合在KBr粉末中,进行压片制样,用FTIR测试,扫描范围为4000~500 cm-1,分辩率为4 cm-1,扫描次数为16次;

NMR分析:将合成的HBP溶于氘代氯仿中,进行1H-NMR和13C-NMR表征;

GPC分析:用三氯化碳作溶剂和洗提液,配置样品溶液为1 mg/mL,以标准样品聚苯乙烯(PS)基本曲线为校正曲线,得到数均相对分子质量(Mn)和重均相对分子质量(Mw);

DSC分析:取5~10 mg样品,氮气气氛下,以20 ℃/min的速率快速升温至150 ℃,恒温3 min以消除热历史,然后以20 ℃/min的速率降温至0 ℃,恒温3 min,再以20 ℃/min的速率升温至150 ℃,记录DSC曲线;

TG分析:取3~5 mg样品,氮气气氛下,以20 ℃/min的升温速率从室温升温至500 ℃,考察其热失重情况;

拉伸强度按GB/T 1040.2—2006测试,拉伸速率为200 mm/min,拉伸5组样条,拉伸强度和断裂伸长率均取其平均值;

冲击强度按GB/T 1843.1—2008测试,无缺口,冲击能为2 J,冲击5组样条,冲击强度取其平均值;

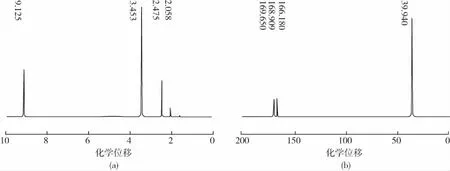

(a)1H-NMR (b)13C-NMR图3 HBP的1H-NMR和13C-NMR谱图Fig.3 1H-NMR and 13C-NMR spectra of HBP

流变性能测试:温度为165 ℃,角速度(ω)为0.01~100 rad/s,采用旋转流变仪对厚度为2 mm、直径为10 mm的圆片进行平行板旋转流变测试;

SEM分析:将冲击断裂后样品的断面进行喷金处理,然后在SEM上观察形貌,加速电压为5 kV。

2 结果与讨论

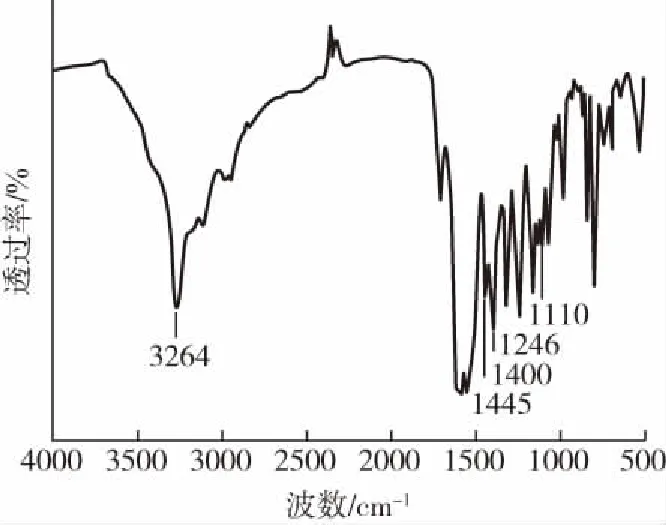

2.1 FTIR分析

图2 HBP的FTIR谱图Fig.2 FTIR spectrum of HBP

2.2 NMR分析

HBP的1H-NMR、13C-NMR谱图如图3所示。图3(a)中,化学位移为2.475处的吸收峰是—CH2—上氢原子的振动吸收峰,2个化学位移为3.453的峰是与氮相连的季碳上氢原子的振动吸收峰,化学位移为9.125处的吸收峰是—NH2上氢原子的振动吸收峰。图3(b)中化学位移为39.940处的吸收峰是—CH2—上碳原子的振动吸收峰,化学位移为166~169处的吸收峰是三嗪环上碳原子的振动吸收峰。上述结果表明三聚氯氰和乙二胺发生了化学反应,生成了目标产物HBP。

2.3 GPC分析

本文的目标合成产物为第4代HBP。因此,在HBP的制备过程中,根据HBP的结构计算,所需乙二胺和三聚氯氰的理想摩尔质量比是45∶22,即质量比为(45×60)/(22×184)=0.667。因此,在HBP的制备过程中,反应所添加的乙二胺和三聚氯氰的质量比是16 g/24 g=0.667。

实际制得的HBP的相对分子质量由GPC测试结果可知:Mn为2.05×104,相对分子质量分布为1.92。经计算,HBP中单个重复单元(分子链节)的相对分子质量为252,n代HBP的相对分子质量为252×(3n-1),由此计算出n≈4,即实际合成的HBP代数为4代,符合预期目标。

2.4 DSC分析

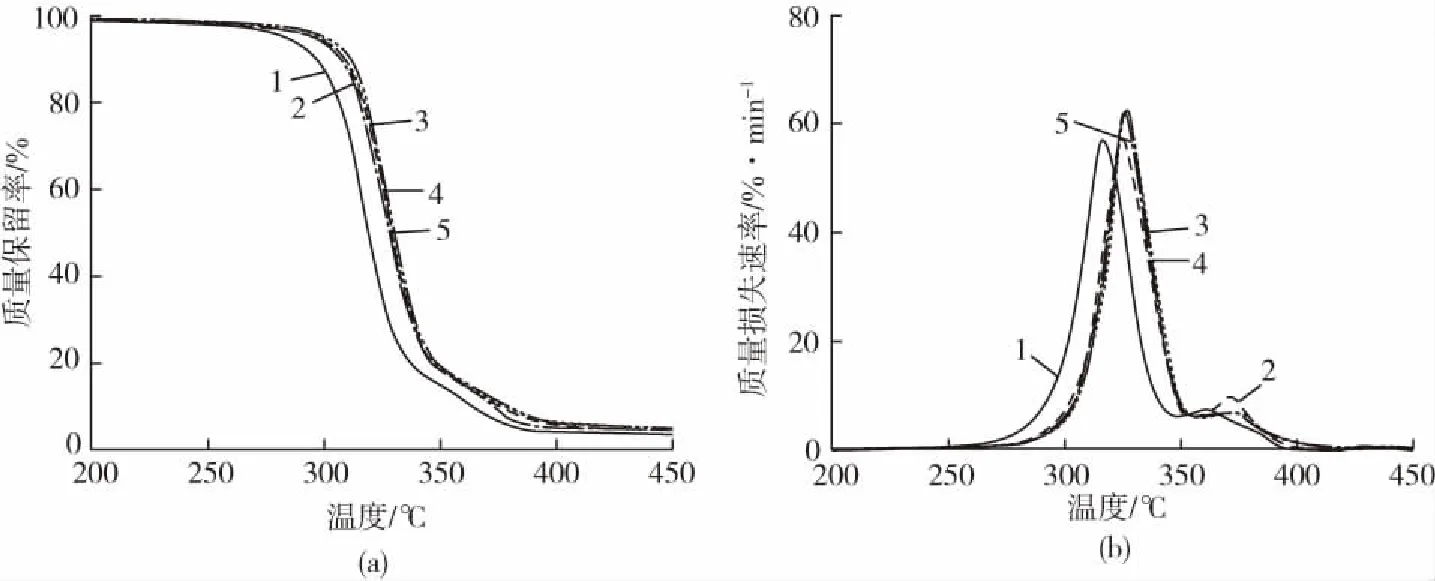

样品:1—1# 2—2# 3—3# 4—4# 5—5#(a)TG曲线 (b)DTG曲线图5 PPC/HBP共混物的TG和DTG曲线Fig.5 TG and DTG curves of PPC/HBP blends

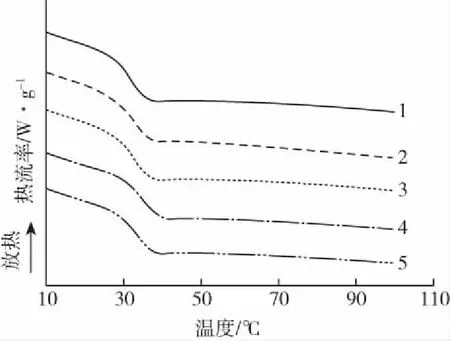

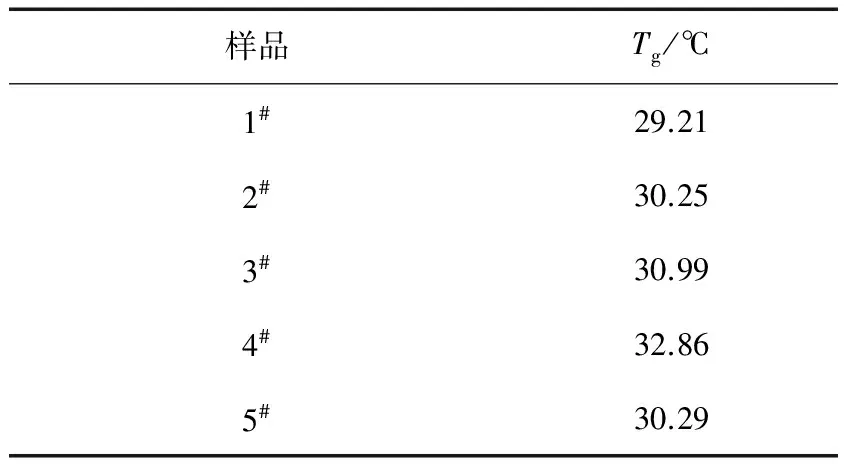

样品:1—1# 2—2# 3—3# 4—4# 5—5#图4 PPC/HBP共混物的DSC曲线Fig.4 DSC curves of PPC/HBP blends

从图4和表2中可以看出,HBP的加入,使PPC/HBP共混物的Tg升高,其中加入1.5 %的HBP后,PPC的Tg升高幅度最大,可由29.21 ℃增加至32.86 ℃。出现此现象的原因是:加入HBP后,HBP末端的大量胺基易与PPC分子链中的羧基、羟基形成分子间氢键作用,使PPC的结构由线形转变为微交联状态,PPC分子链运动受阻,因此Tg升高;当HBP添加量较少时,HBP与PPC的分子间氢键作用不明显,因此PPC的Tg升高幅度较小;当HBP添加量较多时,由于氢键作用的竞争性,单个HBP聚合物末端通过氢键作用连接的PPC链段减少,HBP与PPC间的分子间氢键作用力减弱,因此PPC的Tg增幅降低,即HBP的添加量存在一个最佳值(1.5 %)。

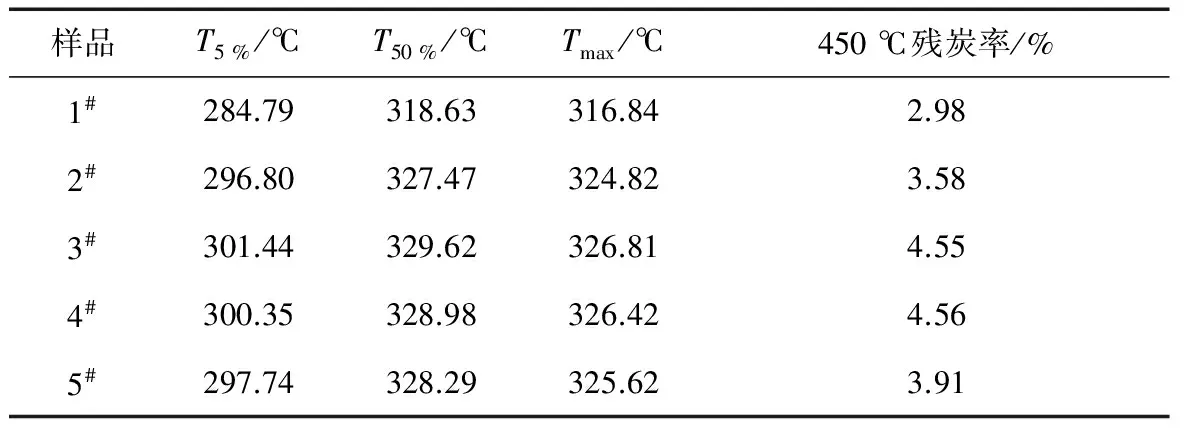

2.5 TG分析

从图5和表3中可以看出,与纯PPC相比,随着体系中HBP添加量的增加,PPC/HBP共混物的初始分解温度(T5 %)、半寿温度(T50 %)、最大失重速率点温度(Tmax)和450 ℃残炭率等均得到不同程度的提高。HBP添加量为1.0 %~1.5 %时效果最好。其中,HBP添加量为1.0 %时,PPC/HBP共混物的分解温度提高幅度最大,T5 %从284.79 ℃提高到301.44 ℃,T50 %从318.63 ℃提髙到329.62 ℃,Tmax从316.84 ℃提高到326.81 ℃,450 ℃残炭率从2.98 %提高到4.56 %。这些变化都说明经过改性后,PPC的热稳定性增强。与纯PPC相比,加入HBP后的PPC/HBP共混物热稳定性显著增强的主要原因为HBP与PPC分子间强烈的氢键作用。

表2 PPC/HBP的TgTab.2 Tg for the blends of PPC/HBP

表3 PPC/HBP共混物的TG数据Tab.3 TG data of PPC/HBP blends

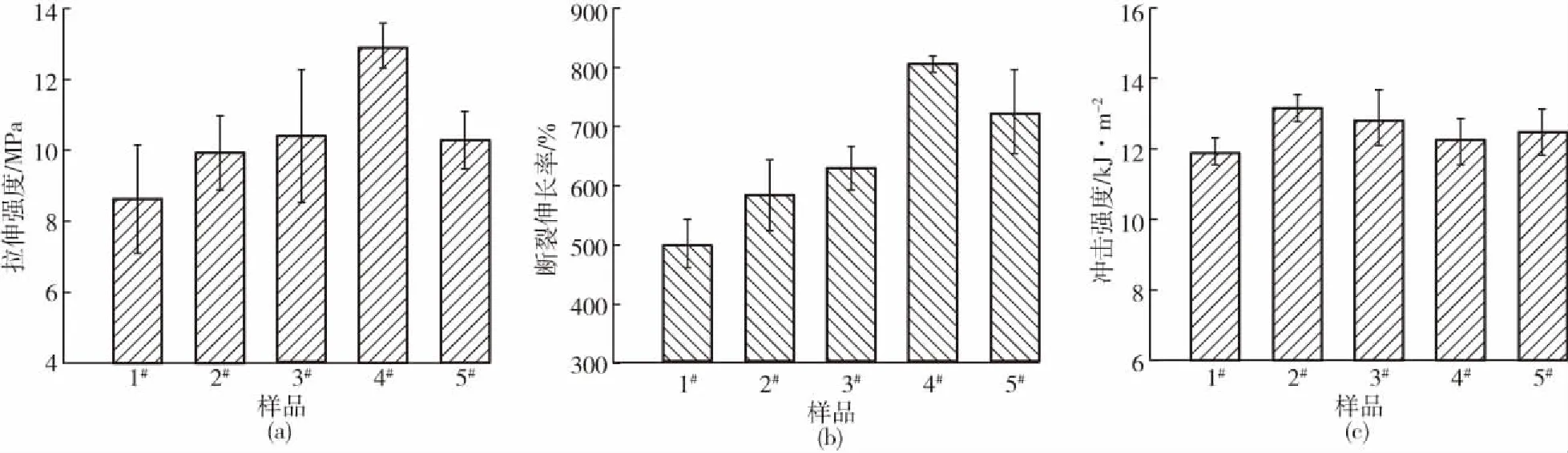

2.6 力学性能分析

从图6可以看出,加入HBP后,PPC/HBP共混物的拉伸强度、断裂伸长率均呈现不同程度的提高,其中当HBP含量为1.5 %时,PPC/HBP共混物的拉伸强度和断裂伸长率提高最大:拉伸强度为12.9 MPa,与纯PPC相比,增幅达50.0 %;断裂伸长率为808 %,与纯PPC相比,增幅达55.4 %。

随着HBP含量(含量低于1.5 %)的增加,PPC/HBP共混物的拉伸强度和断裂伸长率均呈现逐渐增加的原因是:相容性良好,HBP末端含有大量的氮原子,与PPC树脂的羟基、羧基等(含有活泼氢原子)发生强烈的氢键作用,使得共混物间相容性良好;微交联作用,HBP与PPC分子链之间由于分子间氢键作用,形成许多交联点,这些交联点像“铆钉”一样增强了分子链间的缠结作用,使得PPC/HBP共混物的内聚强度变大,因此抗机械破坏能力增强,即拉伸强度和断裂伸长率提高;并且在一定交联密度范围内,交联密度越大(“铆钉”数量越多),体系的抗机械破坏能力越强。当HBP含量超过1.5 %后,过多的“微交联点”使得PPC/HBP共混物中分子链的链段运动受到交联点的限制,若不破坏化学键,分子链之间不能相对位移,因此断裂伸长率随交联度的提高而下降。从图6(c)可以看出,与纯PPC相比,加入HBP后,PPC/HBP共混物的冲击强度略有增加,基本保持不变。结果表明,HBP的加入,能在不破坏其韧性的情况下,对PPC树脂起到增强的作用。

(a)拉伸强度 (b)断裂伸长率 (c)冲击强度图6 PPC/HBP共混物的力学性能Fig.6 Mechanical properties of PPC/HBP blends

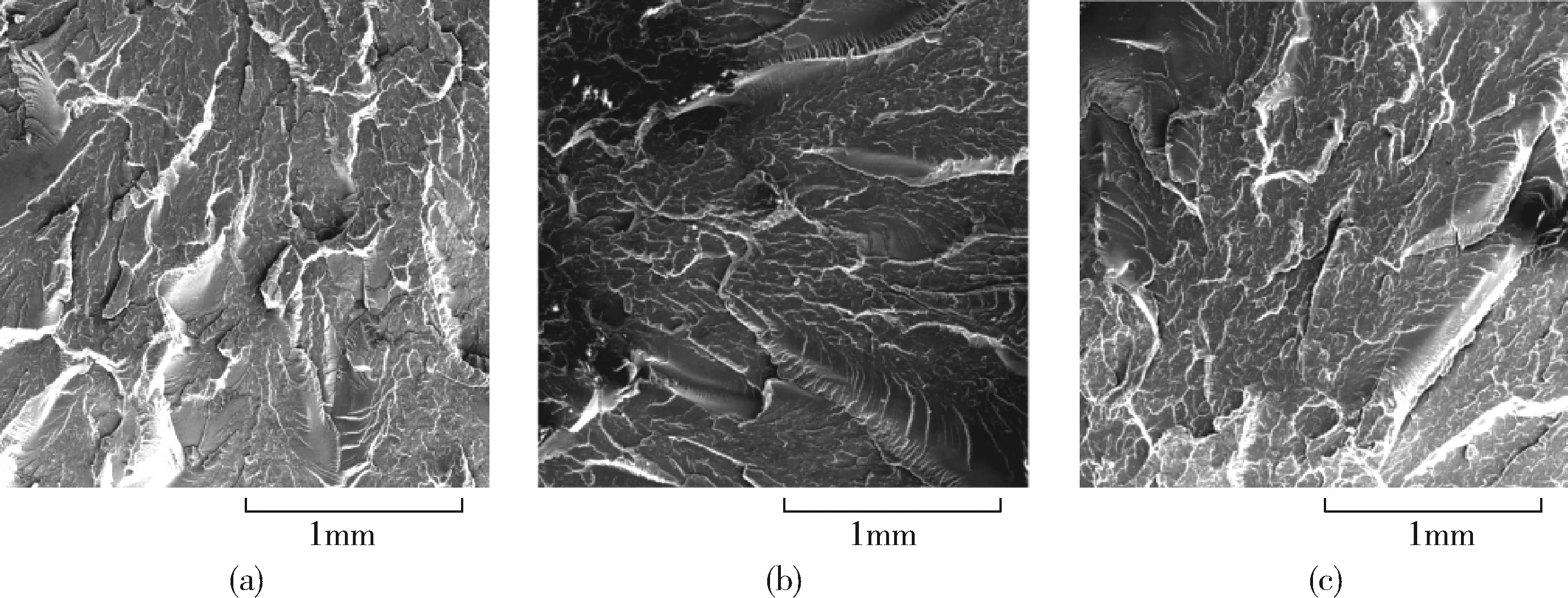

2.7 SEM分析

从图7可以看出,与纯PPC相比,加入不同含量的HBP后,PPC/HBP共混物的冲击断面形貌变化不大,说明HBP的加入对PPC树脂没有明显的增韧作用,与上述力学性能得到的HBP对PPC树脂起增强而非增韧的作用结论一致。

样品:(a)1# (b)3# (c)5#图7 PPC/HBP共混物的SEM照片Fig.7 SEM of PPC/HBP blends

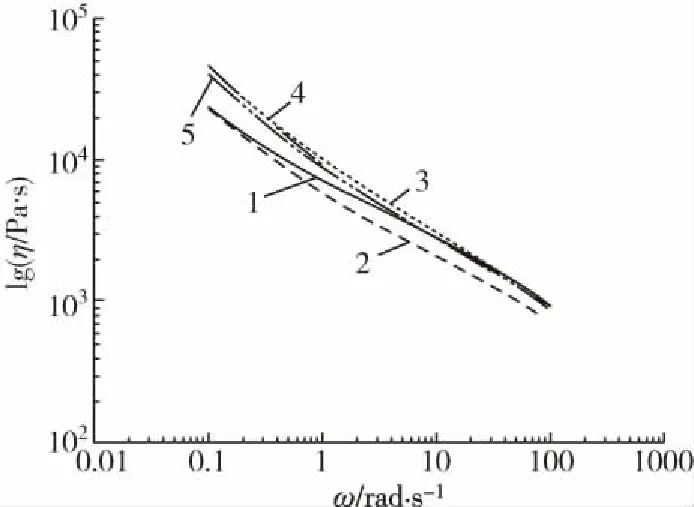

2.8 流变性能分析

从图8可以看出,随着ω的增加,PPC及PPC/HBP共混物的黏度(η)均呈下降的趋势。这是由于随着剪切速率的增加,剪切作用也越来越大,分子间的缠结被破坏,分子间作用力大大减弱,分子运动需要克服的势垒下降。

样品:1—1# 2—2# 3—3# 4—4# 5—5#图8 PPC/HBP共混物的η值Fig.8 Viscosity of PPC/HBP blends

此外,从图8还可以看出,与纯PPC相比,加入HBP后,PPC/HBP共混物的η值呈先下降后升高的趋势。出现此现象的原因在于:(1)润滑作用。HBP本身为球状结构,分子链之间无缠结,η值较小,将其与PPC树脂共混后,对PPC分子链起润滑作用,且这种润滑作用随着HBP含量的增加而增大,因此体系的η值随HBP含量的增加呈下降的趋势,PPC/HBP共混物的流动性变好;(2)微交联作用。当HBP含量为0.5 %时,PPC/HBP共混物出现流动性变差,体系η值升高的现象,这是因为HBP的端胺基在熔融共混过程中与PPC的羟基、羧基间发生了分子间氢键作用,使得PPC树脂产生微交联,因此PPC/HBP共混物的流动性变差,体系的η值增加。这2种反效应作用的共同作用,使得PPC/HBP共混物在HBP含量为0.5 %时,微交联作用对体系的影响程度大于润滑作用,因此随着HBP的加入,PPC/HBP共混物的η值呈先升高后降低的趋势。

3 结论

(1)通过“一步法”合成了HBP,并用FTIR、NMR、GPC对其进行了表征,表明得到了目标产物;

(2)加入HBP改性后,PPC与HBP间的氢键作用使PPC由线形结构变为微交联状态结构,共混物的拉伸强度、Tg和热分解温度较纯PPC均有明显提高;

(3)HBP含量为1.5 %时,对PPC树脂的增强改性效果最好,PPC/HBP共混物的拉伸强度和断裂伸长率分别提高了50.0 %和55.4 %。

[1] Richard S. Biopolymers: Greater Consumer Awareness Drives Growth of Biobased-resins Market[J]. Plastics Engineering, 2007, 63(6): 24-30.

[2] S Inoue, H Koinuma, T Tsuruta.Copolymerization of Carbon Dioxide and Epoxide with Organometallic Compounds[J]. Macromolecular Chemistry and Physics, 1969, 130(1): 210-220.

[3] 苏海丽, 李亚东, 白宝丰, 等. 聚甲基乙撑碳酸酯的改性研究现状与进展[J]. 化工新型材料, 2014, 42(11): 25-26.

Su Haili, Li Yadong, Bai Baofeng, et al.Research Status and Progress of Modify-cation of Poly(propylene carbonate)[J]. New Chemical Materials, 2014, 42(11): 25-26.

[4] 安晶晶, 柯毓才, 曹新宇, 等. 环境友好材料 - 聚碳酸亚丙酯热降解和稳定性研究进展[J]. 塑料, 2014, 43(4): 60-64.

An Jingjing, Ke Yucai, Cao Xinyu, et al. Research Progress on Thermal Degradation and Stability of Eco-friendly Material Poly Propylene Carbonate[J]. Plastics, 2014, 43(4): 60-64.

[5] 胡晶莹, 周 涛, 张爱民. 端羟基聚碳酸亚丙酯的MDI扩链及热稳定性[J]. 合成树脂及塑料, 2011, 28(2): 16-19.

Hu Jingying, Zhou Tao, Zhang Aimin. Chain Extension of Hydroxyl-terminated Poly(propylene carbonate) by MDI and Its Thermal Stability[J]. China Synthetic Resin and Plastics, 2011, 28(2): 16-19.

[6] Wang Xiyuan, Weng Yunxuan, Wang Wen, et al. Modification of Poly(propylene carbonate) with Chain Extender ADR-4368 to Improve Its Thermal, Barrier, and Mechanical Properties[J]. Polymer Testing, 2016, 54: 301-307.

[7] Jiao J, Xiao M, Shu D, et al. Preparation and Characteri-zation of Biodegradable Foams from Calcium Carbonate Reinforced Poly(propylene carbonate) Composites[J]. Journal of Applied Polymer Science, 2006, 102(6): 5240-5247.

[8] Ge X C, Li X H, Zhu Q, et al. Preparation and Properties of Biodegradable Poly(propylene carbonate)/Starch Composites[J]. Polymer Engineering & Science, 2004, 44(11): 2134-2140.

[9] Lu Hongwei, Qin Yusheng, Wang Xianhong, et al. Copolymerization of Carbon Dioxide and Propylene Oxide Under in Situ Supported Rare Earth Ternary Catalyst[J]. Acta Polymerica Sinica, 2012, 12(4): 446-452.

[10] 王勋林, 吴胜先. 聚碳酸亚丙酯扩链研究[J]. 塑料工业, 2013,41(12):6-8.

Wang Xunlin, Wu Shengxian. Chain Extension Study of Poly(propylene carbonate)[J]. China Plastics Industry, 2013, 41(12): 6-8.

[11] Wang Xiyuan, Diao Xiaoqian, Yang Nan, et al. Chain Extension and Modification of Polypropylene Carbonate Using Diphenylmethane Diisocyanate[J]. Polymer International, 2015, 64(10): 1491-1496.

[12] 蒋 霞, 汪 海, 肖荔人, 等. 二异氰酸酯对聚碳酸亚丙酯熔体流变性能的影响[J]. 中国塑料, 2011, 25(2): 72-78.

Jiang Xia, Wang Hai, Xiao Liren, et al. Effect of MDI on Melt Rheological Behavior of Poly(propylene carbo-nate)[J]. China Plastics, 2011, 25(2): 72-78.

[13] Guan L T, Du F G, Wang G Z, et al. Foaming and Chain Extension of Completely Biodegradable Poly(propylene carbonate) Using DPT as Blowing Agent[J]. Journal of Polymer Research, 2007, 14(3): 245-251.

[14] Sujuan Pang, Nai Xu, Guang Xu, et al. Preparation and Properties of 4,4′-Diphenylmethane Diisocyanate Block-ing Modified Poly(propylene carbonate)[J]. Journal of Applied Polymer Science, 2013, 128(3): 2020-2029.

[15] Shuwen Peng, Yuxian An, Cheng Chen, et al. Thermal Degradation Kinetics of Uncapped and End-capped Poly(propylene carbonate)[J]. Polymer Degradation and Stability, 2003, 80(1): 141-147.

[16] Cui Shaoying, Li Li, Wang Qi. Enhancing Glass Transition Temperature and Mechanical Properties of Poly(propylene carbonate) by Intermacromolecular Complexation with Poly(vinyl alcohol)[J]. Composites Science and Technology, 2016, 127: 177-184.

[17] Bhardwaj R, Mohanty A K. Modification of Brittle Polylactide by Novel Hyperbranched Polymer-based Nanostructures[J]. Biomacromolecules, 2007, 8(8): 2476-2484.

[18] 伊凤强, 赵雄燕, 孙占英. 超支化聚合物的研究进展[J]. 塑料, 2015, 44(2): 97-98.

Yi Fengqiang, Zhao Xiongyan, Sun Zhanying. Research Progress on Hyperbranched Polymers[J]. Plastics, 2015, 44(2): 97-98.

[19] 罗金树. 超支化聚酯增韧环氧及其增韧机理[D]. 北京: 北京化工大学材料科学与工程学院, 2008.

[20] Tang Bing, Liu Xiaobing, Zhao Xiuli, et al. Highly Efficient in Situ Toughening of Epoxy Thermosets with Reactive Hyperbranched Polyurethane[J]. Journal of App-lied Polymer Science, 2014, 131(16): 1-9.

[21] Run Mingtao, Wang Jian, YaoMeng, et al. Influences of Hyperbranched Poly(amide-ester) on the Properties of Poly(butylene succinate)[J]. Materials Chemistry and Physics, 2013, 139(2/3): 988-997.

[22] 靳玉娟, 翁云宣, 陈娇娜, 等. 酯端基型聚酰胺 - 胺树形分子对聚(3 - 羟基丁酸戊酸共聚酯)结晶性能的影响[J]. 中国塑料, 2015, 29(9): 38-44.

Jin Yujuan, Weng Yunxuan, Chen Jiaona, et al. Effect of Ester-terminated Poly(amidoamine) Dendrimer on Crystallization Properties of Poly(hydroxybutyrate-co-hydroxyvalerate)[J]. China Plastics, 2015, 29(9): 38-44.

[23] 靳玉娟, 高鹏翔, 钱立军, 等. 超支化芳胺三嗪聚合物的合成及其对聚丙烯阻燃性能影响的研究[J]. 中国塑料, 2013, 27(5): 77-81.

Jin Yujuan, Gao Pengxiang, Qian Lijun, et al. Synthesis of Hyperbranched Aromatic Amine Triazine Polymer and Its Flame Retardation Performance on Polypropylene[J]. China Plastics, 2013, 27(5): 77-81.

[24] Menglan Xu,Yajun Chen, Lijun Qian, et al. Component Ratio Effects of Hyperbranched Triazine Compound and Ammonium Polyphosphate in Flame-retardant Polypropylene Composites[P]. Journal of Applied Polymer Science, 2014,131(21): 1-8.

——以高中化学“氢键”的教学为例