基于LEAK软件对液氯制取系统中装置泄漏概率的预测研究

方 枝,郭海林,李超锋,李 伟

(1.中国地质大学(武汉) 工程学院,湖北 武汉 430074; 2.中石化江汉油田分公司安全环保处,湖北 潜江 433124)

氯气是氯碱工业的主要产品,其活性强,泄漏风险高、危害大。氯碱厂储罐区存放了大量液氯,一旦泄漏,将会造成人员中毒、财产损失和火灾爆炸等重大灾难性事故,后果不堪设想。如2012年7月2日晚,某化工企业一工人私自拆卸20余天前收购的液氯金属罐口铜角阀,导致罐体内部残液意外泄漏,造成27人受伤,事故过后整个公司停产;2011年10月16日,常州市波源化工有限公司发生液氯泄漏事故,造成该公司1名员工死亡、2名员工受伤,附近近百位村民接受相关部门治疗。

目前针对气体泄漏的定量风险评价已有大量的研究,如张杰等[1]运用LEAK软件模拟了氯碱厂液氯制取系统中装置的泄漏概率;章博等[2]运用LEAK软件和历史气象数据,对高硫炼油装置中硫化氢泄漏概率进行了预测研究,使得泄漏监测报警仪的安装有可靠的参照;王程龙等[3]利用ANSYS软件对管道法兰接头进行模拟,计算了不同应力条件下垫片所受的力,并对其不稳定工作压力下管道的可靠性进行分析,运用Matlab软件根据所构建的极限方程式对不同类型的变量进行反复随机抽样,从而得出螺栓法兰的泄漏概率与压力的关系;冯禹等[4]采用PHAST软件对丙烯球罐泄漏进行了模拟,定量分析了不同孔径对丙烯泄漏扩散的影响,并通过云团宽度和下风向距离两个参数分析爆炸区域,为丙烯球罐风险管理的改善和事故概率的降低提供了理论依据;袁娜[5]采用Hugin软件对贝叶斯网络进行敏感性分析、诊断推理以及预测推理,分析出了最有可能导致液氨泄漏的致因要素和泄漏后果,并以液氨储罐为工程实例,运用Matlab软件在不同泄漏情境下对其浓度扩散范围进行了模拟;朱广萍[6]对液氨钢瓶的泄漏情况进行了数值模拟分析,开发了模拟液氨泄漏后果的系统;Li等[7]运用贝叶斯网络对石油天然气管道的泄漏概率进行了定量风险分析;Shao等[8]对天然气发电厂的泄漏事故风险进行了定量计算和ALOHA模拟;Huang等[9]对城镇煤气管道泄漏火灾风险进行了评价,为减少火灾的发生以及加强管道的安装、维护、运营安全性提供了参考依据。

基于上述研究,本文以某氯碱厂为例,对其液氯制取系统进行了研究和设计。该氯碱厂共有4台液氯储罐,3台正常运行,另外1台为事故应急空罐,对4台储罐循环使用,每台储量60 t,容积为每次储量50 m3,总容量为180 t,按照重大危险源识别原则确定为重大危险源。本次研究所模拟的液氯制取系统包括氯气液化器、螺杆机组、气液分离器、液氯储罐、液下泵、液氯中间罐等设备,通过对液氯制取系统中氯气液化装置泄漏概率的分析,能够很好地找到泄漏的位置或零部件,为安装报警装置和加强储罐区域安全防护措施提供理论依据和技术支持。

1 氯气液化装置泄漏概率分析方法

1. 1 危险气体泄漏易发性定量预测方法

为了实现液氯制取系统中,装置泄漏易发性定量预测,本文结合气体泄漏危险源辨识和泄漏易发性定量预测方法,提出了一套危险气体泄漏的定量预测方法,该方法主要包括辨识研究装置中气体泄漏危险源、构建装置泄漏定量预测模型、修正相关系数以及装置泄漏概率的计算等步骤,详见图1。

图1 研究系统中装置泄漏概率的预测模型Fig.1 Prediction model for the leakage probability of equi- pment in liquid chlorine preparation system

1. 2 辨识研究装置中气体泄漏危险源

该步骤主要是熟悉研究装置,确定评价区域的边界及装置的位置,收集装置的基本信息、有关技术数据、评价区域以及装置的布置图等,并采用安全系统工程[10-11]的方法对研究装置进行辨识与分析,辨识出具有危险气体泄漏风险的设备设施。本文根据该厂区实际情况以及企业日常安全检查表,选取液氯储罐、气液分离器、液下泵、螺杆机组几个重点区域为气体泄漏源即危险源。

目前,常使用故障树、事件树以及泄漏概率预测软件等定量分析手段[12-13]来确定过程工艺装置泄漏的失效概率。故障树和事件树等定量预测法主要是在对系统泄漏失效主要影响因素进行深入分析的基础上构建故障树或事件树,并计算得到设备的失效概率,但是计算时需要的参数较多,如各部件失效概率等,主要作为求解失效概率的近似方法推荐使用。

1. 3 基于LEAK软件构建装置泄漏定量预测模型

1.3.1 单元划分及建模

研究系统中可能发生泄漏的装置可以视为一个系统,把该系统解构成区域、单元和设备等多个逐个层级子系统,那么完整的泄漏装置将划分为不同的单元,继续细分,每个单元下还能划分为不同的工艺段,而每个工艺段则包括不同的设备,再输入基础元素(管道、阀门、法兰、换热器和容器等)数据建立泄漏概率定量预测分析模型[14-15]。LEAK软件可以计算出装置总体的失效概率,也可以计算出各个单元、各个设备对总体失效的贡献率。

1.3.2 装置泄漏事件描述

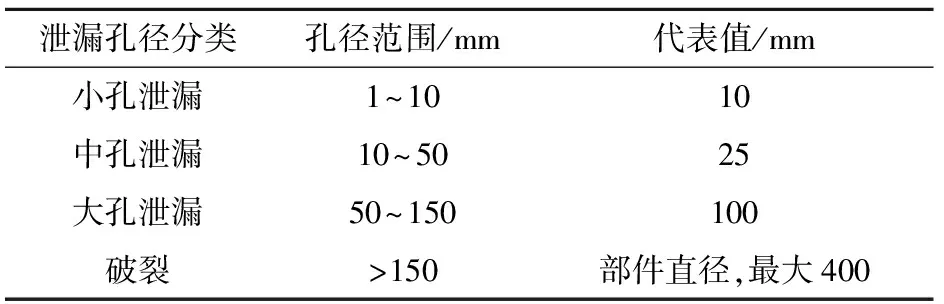

LEAK软件对泄漏事故的描述主要采用泄漏流速分布和泄漏孔径尺寸等参数,本研究则是选取泄漏孔径参数来描述。按照国内外孔径的分类规则可以把泄漏孔径分为小、中、大和破裂4类,详见表1[16]。

表1 常用典型泄漏孔径分类

1. 4 修正相关系数

设备修正系数的大小主要由4个因子决定,分别为技术模块因子、通用模块因子、机械模块因子和工艺模块因子,各个因子又都由几个单元或相关次因子组成,把偏离设备失效频率进行数学表示、定量化处理,得到每个单元的数值之后相加即得到相应因子的值,最后将4个因子的值相加。设备修正系数的具体取值方法见表2[17]。

表2 设备修正系数取值参考表

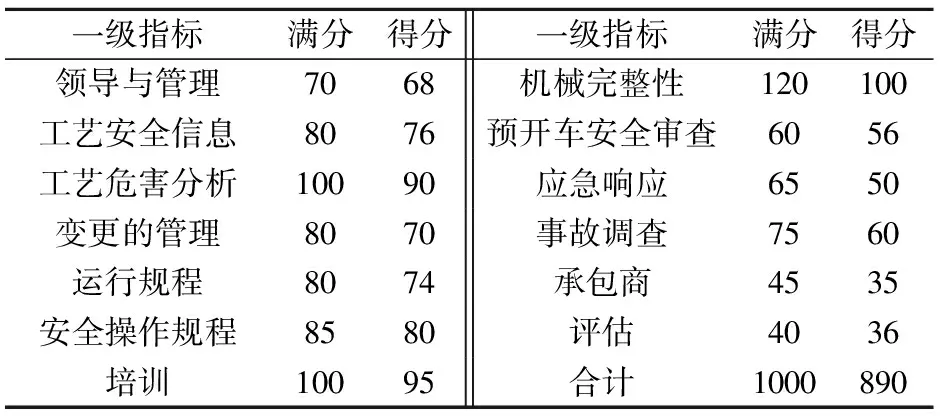

管理修正系数的推荐计算方法是:以API 581文件提供的管理系统评估表为基础,评估者依据企业管理体系及制度情况进行评分,其中评估表满分为1 000分,共涉及13项评估主题、101个评估指标,根据最后总得分,并参照管理修正系数与管理系统评估分值的关系,通过横坐标总分数找到曲线上对应纵坐标的值即为管理修正系数[17-18]。

2 氯气液化装置泄漏概率分析方法的应用

2. 1 确定分析对象

本文主要对液氯制取系统中装置液氯或氯气泄漏的易发性进行定量预测。通过现场调研、流程图分析及设备数据分析,得出氯气液化器、气液分离器、液氯储罐、液氯中间罐、液下泵、螺杆机组等为氯气液化系统的装置,选择这些装置为液氯制取系统中泄漏定量预测的研究装置。氯气液化流程见图2。

图2 氯气液化流程图Fig.2 Flow chart of chlorine liquefaction

设备名称型号或规格数量/个氯气液化器M1403螺杆机组W⁃JLYLGF2.0Ⅱ3螺杆机组RWFⅡ1气液分离器Ф600mm×1900mm3液氯储罐Ф2600mm×10124mm4液下泵LSY40⁃12/52液氯中间罐3

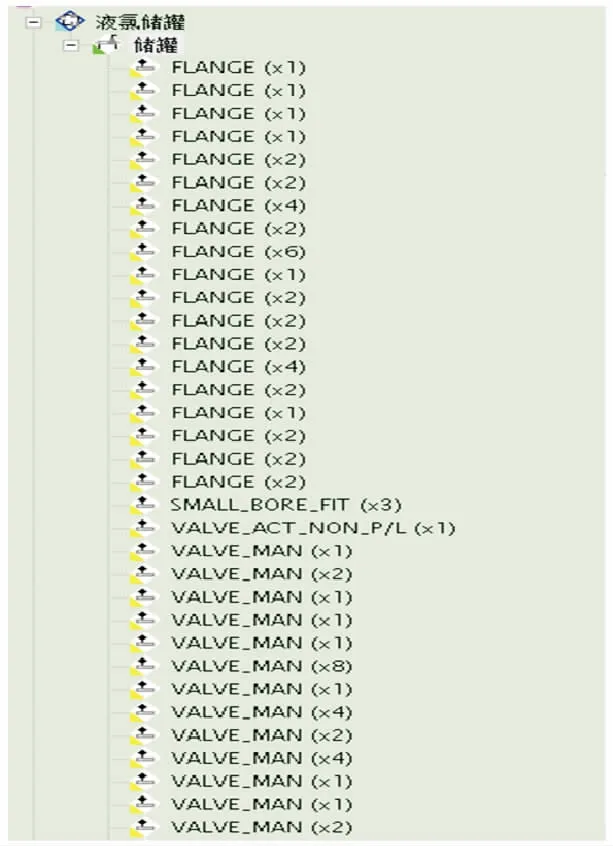

2. 2 LEAK分析模型的建立

根据氯气液化流程和相关技术参数,辨识出可能泄漏的设备设施,将其设置为几个子系统,并将其单元和设备逐级细化成子系统,再输入各基础单元如法兰、阀门等的技术参数,建立子系统泄漏概率定量预测分析模型即LEAK分析模型,如图3所示为液氯储罐泄漏概率定量预测分析模型。

图3 液氯储罐泄漏概率定量预测分析模型Fig.3 Quantitative prediction analysis model for leakage probability of liquid chlorine tank

2. 3 修正系数的计算

根据表2对4个模块因子的各次模块因子赋值相加,所得之值有正有负,参照表4进行换算,可得到液氯制取系统设备修正系数值,见表5。

表4 设备修正系数[17]的换算

根据管理修正系数的推荐计算方法,得到液氯制取系统评估总得分为890分(百分制为89分)(见表6),并按照API 581中的管理系统评估分值与管理修正系数的关系图表,得出管理修正系数为0.18。

表5 液氯制取系统设备修正系数表

表6 液氯制取系统管理修正系数评分表

2.4 液氯制取系统中装置泄漏概率的定量预测

本文利用LEAK软件通过模拟计算,得出液氯制取系统中氯气液化装置的可能泄漏位置和泄漏源概率,详见表7。

表7 液氯制取系统中氯气液化装置的可能泄漏 位置和泄漏概率

由表6可见,氯气液化装置中液氯中间罐的泄漏概率最大,分别为小孔径,泄漏概率为5.673×10-2a-1(推荐孔径为3.775 mm),中孔径,泄漏概率为1.291×10-2a-1(推荐孔径为24.396 mm),大孔径,泄漏概率为4.010×10-3a-1(推荐孔径为90.388 mm),可能泄漏的位置均为阀或仪表连接处;液氯储罐在附件阀、法兰或阀门处也存在概率为1.746×10-3a-1(推荐孔径为3.7 mm)的小孔径泄漏风险;气液分离器也存在概率为3.210×10-3a-1(推荐孔径为3.4 mm)的小孔径泄漏风险;而液下泵的泄漏位置为泵体本身,其泄漏概率为4.064×10-3a-1,这些都是企业在日常管理中需要重点关注并加强防护和安全监测的泄漏源位置。

3 结 论

本文以某氯碱厂液氯制取系统中装置为研究对

象,基于LEAK软件定量模拟计算了氯气液化装置的泄漏概率,结果表明:辨识研究装置中气体泄漏危险源、构建装置泄漏定量预测模型、修正相关系数等都对装置最终泄漏概率的模拟结果有着重要影响,因此在模拟过程中应尽可能多地掌握生产装置实际技术参数如压强、温度等,模拟单元也应划分得更加详细和精确,这样模拟的结果将更接近于实际情况,才可为化工企业安全管理提供指导,从而减少企业的损失和人身伤害。

[1] 张杰,赵明.液氨泄漏事故的定量风险评价研究[J].安全与环境工程,2012,19(1):69-72.

[2] 章博,王志刚,王彦富.高硫炼油装置硫化氢泄漏场景集定量分析[J].中国安全生产科学技术,2015,11(10):73-78.

[3] 王程龙,谢禹钧,韦权权,等.基于Monte Carlo法管道连接法兰泄漏概率计算[J].石油化工高等学校学报,2016,29(2):95-98.

[4] 冯禹,马凯,廖志国.基于PHAST软件的丙烯球罐泄漏模拟[J].安全、健康和环境,2015,15(3):46-49.

[5] 袁娜.基于贝叶斯网络和业务持续管理的液氨泄漏事故情景构建研究[D].北京:北京交通大学,2016.

[6] 朱广萍.液氯泄漏事故后果模拟分析与应急管理[D].长沙:中南大学,2009.

[7] Li X,Chen G,Zhu H.Quantitative risk analysis on leakage failure of submarine oil and gas pipelines using Bayesian network[J].ProcessSafety&EnvironmentalProtection,2016,103:163-173.

[8] Shao H,Duan G.Risk quantitative calculation and ALOHA simulation on the leakage accident of natural gas power plant[J].ProcediaEngineering,2012,45(2):352-359.

[9] Huang Z,Li J.Assessment of fire risk of gas pipeline leakage in cities and towns[J].ProcediaEngineering,2012,45(3):77-82.

[10]张景林.安全系统工程[M].北京:煤炭工业出版社,2014.

[11]曾群守.建筑安全系统工程事故分析[J].建筑安全,2007,22(2):23-25.

[12]尹航.石油储罐爆炸的事故树分析方法[J].科学技术与工程,2010,10(20):4913-4917,4929.

[13]秦彦磊,陆愈实,王娟.系统安全分析方法的比较研究[J].中国安全生产科学技术,2006,2(3):64-67.

[14]张伟,雷云,王海东,等.基于Fluent数值模拟的液氨储罐泄漏扩散危险性研究[J].环境工程,2015,33(S1):718-721,736.

[15]亢永,吕鹏飞,庞磊.城市燃气管道泄漏事故风险场强度评价研究[J].安全与环境工程,2016,23(6):166-169.

[16]于立见,多英全,师立晨,等.定量风险评价中泄漏概率的确定方法探讨[J].中国安全生产科学技术,2007,3(6):27-30.

[17]API 581Risk-BasedInspectionBaseResourceDocument[S].Washingten,DC:Amerian Petroleum Institute,2000.

[18]金承尧.石化装置在役安全阀的风险评价和风险管理[D].南京:南京工业大学,2004.