蜂窝夹层结构复合材料的共固化成型工艺

王德龙

为了满足上述要求,蜂窝夹层结构复合材料被广泛应用于航空航天领域,对夹层结构提出的要求越来越多,使其不仅可以承受结构载荷,同时要求其不断的变换形状,以适应不同航空航天器的需求。

蜂窝夹层结构的特點及应用

观察夹层结构就可以发现,其最初的设计来源于昆虫的仿生学,根据航空航天事业对板材的特殊要求发展起来的。

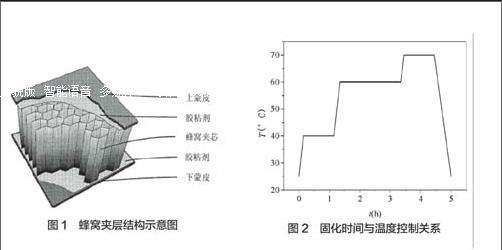

夹层结构顾名思义,就是由以面板材料为上下框架,之间填充夹层(夹芯)材料为主,二者一起构成了夹层机构主要部分(图1)。目前来看,夹层材料的选用多为轻质木材、塑料泡沫及蜂窝三种。在飞机的夹层结构中,以板铝蜂窝夹层结构复合材料最为常见,同时,这种铝质蜂窝结构内部的夹芯材料的形状多种多样,常见的有六方柱体、菱柱、长方体及圆柱体等几种。六方柱体是其中最为常见的结构形态,其具有美观的外表,也可以最大程度节省材料,结构型式简单且高效,特别是其可以抵抗高强度的压力和拉力,因此被广泛使用。

共固化工艺及选用材料

作为复合材料的关键构成部分,基体发挥着举足轻重的作用,因为它把增强材料结合成为一个整体,通过传递载体,均布载荷从而决定了复合材料的诸多重要性能。

固化材料通常指含有两个或两个以上的环氧基,并且它的骨架以脂环族或芳香族等有机化合物为主,通过环氧基反应来形成热固性产物的高分子低聚体的叫做环氧树脂。它的特点在于从液态到勃稠态再到固态,一种具有多种形态的物质,加热时呈塑性,熔点不明显,受热软化并逐渐熔化而发勃,遇水不相溶。因为它本身不会硬化,所以单独使用它时没有什么价值,只有通过和固化剂发生反应并生成三维网状结构的固态聚合物时,它的使用价值才回显现出来。因此,环氧树脂应归为热固性树脂,网状聚合物的范围内。

在常用的环氧树脂中,有双酚A型环氧树脂(E型)、酚醛环氧树脂(F型)和双酚F型环氧树脂这三种,其中双酚A型环氧树脂是最主要的,在环氧树脂的总产量中其比例高达90%。在本文论述中,所涉及的环氧树脂E51是双酚A型环氧树脂的一种。

环氧树脂的固化机理

环氧树脂与多元胺产生固化反应时,环氧基上的碳氧键及氨基的氮氢键断键形成碳氮键,剩下一个氢基,生成物也含有活泼氢,这就是其能够与环氧树脂继续反应,并且在环氧树脂与氨基固化过程中生成的氢基成为催化剂促进了固化反应的进程,所以在胺类作为环氧树脂的固化剂时,其反应速率很快,反应时间也缩短。在物质的固化反应过程中,分子几乎同时反应,之后固化剂与环氧树脂分子以N原子作为交联点继续交联,最终成为三维网状结构。

环氧树脂的环氧基与固化剂中氨基反应时比例为1:2,所以根据比例即可计算固化剂的使用量m。在固化剂中适当添加低分子聚肽胺651可以调节环氧树脂的韧性,其原理是聚肽胺所具有的长链结构是体系具有更多的产物交联点,从而增加交联度。

固化条件

预处理阶段,将固化剂混入树脂后恒温60℃加热1h,这个做法主要目的是固化剂与树脂中的小气体分子。

固化时间与固化温度,前期试验的结果显示,此次实验中,具体的固化过程是,第一步采用400℃的温度下恒温1h,这一步骤目的是为了让固化剂与树脂混合的均匀度提高,同时去除小气泡,这段时间为树脂固化适用时间。第二步是在600℃的温度下恒温2h,这个期间固化剂与树脂初步进行反应,并且失去流动性成为凝胶状态。最后一步就是在700℃的温度下恒温1h,期间固化剂充分地与树脂进行反应,反应物的强度达到最高值。整个过程的温度变化如图2所示。

总体来看,之所以前期需要做试验,固化温度会影响固化的反应速率及体系粘度。固化温度过高,会导致固化的反应速率过快从而残留小气泡,固化温度过低则会导致体系粘度过大从而残留小气泡。

(作者单位:中航复合材料有限责任公司)endprint