基于VirtualLab Fusion的原子光刻基片定位方案的光学系统仿真

张宝武,霍剑锋,饶鹏辉,张明月,刘媛媛,余桂英,王道档

(1.中国计量大学 计量测试工程学院,浙江 杭州 310018;2.讯技光电科技(上海)有限公司,上海200092)

纳米科技的快速发展,迫切需要相关检测仪器具有量值溯源的特性,以保证加工对象的精度和成品率.现在开发出来的计量型纳米测量仪器有如下原因而不能满足现场或者一般实验室快速溯源检测的要求[1].1)设计复杂,价格昂贵,工作环境要求苛刻;2)只能建立在国家级计量院.所以,具有长度传递标准特征的纳米标准样板的研制就成了现在纳米计量的一个主攻方向.原子光刻技术为此方向提供了一种崭新的方案[2-5].它依靠一维驻波场的偶极力实现准直铬原子束的局域化控制,然后将其沉积在特定的基片上,形成纳米光栅结构.经研究,这种铬原子纳米光栅结构平均条纹间距在10-5量级相对不确定度下很好地复现了会聚驻波场的波长,可以直接溯源于铬原子的绝对跃迁(7S3→7P4)对应的频率[6].在原子光刻实验中,基片表面和会聚激光驻波场之间的距离对沉积纳米光栅质量影响非常大,需要精确定位[7-8].研究表明,当基片表面处于激光中轴线上时,沉积条纹的半高宽最小;当基片表面离开这个位置时,沉积条纹半高宽将有3倍于最小值以上的展宽.为了精确控制基片-会聚激光场间距,文献[9]提出了一种可行性方案,并进行了一定的分析.

本文基于VirtualLab Fusion(VLF)平台,从包含光源和各个光学元件在内的全系统观点对文献[9]所提控制方案的光学系统进行了再分析.本文的分析结果再次证明文献[9]方案的可行性,并且本文的全局性分析方法也为其他相关的纯光学系统分析提供了崭新的思路.

1 基片-会聚激光场间距控制系统

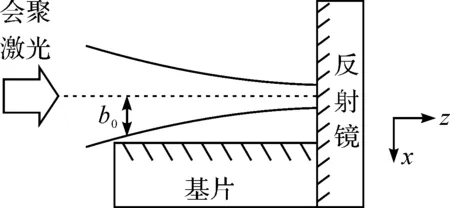

图1给出了原子光刻实验中会聚激光束、基片和反射镜之间的相互位置关系.其中准直铬原子束沿着x轴自上而下传播,会聚激光束沿着z轴自左向右传播,b0表示激光轴心和基片沉积表面之间的距离, 而激光束腰严格位于反射镜上.

图1 激光束、基片和反射镜之间的位置关系Figure 1 Position relation between laser beam, substrate and mirror

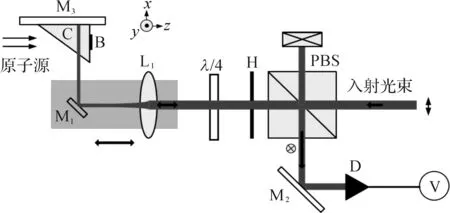

为了精确控制基片-会聚激光场间距b0,文献[9]给出了图2所示的控制光学系统.其中线偏振光依次经过偏振分光棱镜PBS、四分之一波片和光阑H后将被焦距为350 mm的凸透镜L1聚焦.聚焦后的激光束再经过反射镜M1进入沉积腔,最后经过反射镜M3反射后原路返回形成垂直作用于Cr原子束驻波场.反射光沿原路依次通过四分之一波片、PBS和M2的共同作用后直接入射至光电探测器D上,最后转化成电信号显示在电压表上.光阑的主要作用是判断发射光束是否原路返回.调节M3,当电压信号达到最强时,反射光与入射光完全重合,形成理想的驻波场.透镜L1和反射镜M1被同时装载于能够沿z轴平移的同一精密平移台上.精密平移台沿z轴移动可以使驻波场光束沿z轴方向平移,达到调节驻波场和沉积基片间距的目的.

2 基片-会聚激光场间距控制系统的VLF仿真

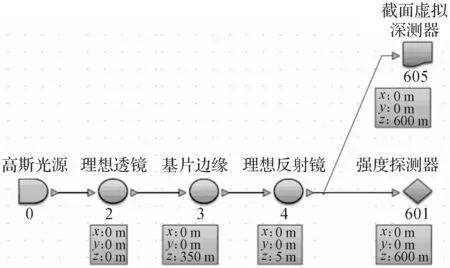

2.1 建模

图2的基片定位光学系统在VLF[10]软件中的建模如图3,其中,“Gaussian Wave”为系统输入的高斯光源,“Ideal Lens”为理想透镜,“Stop”为基片边缘,“Ideal Mirror”为理想反射镜,“Value Monitoring”和“Virtual Screen”分别是强度探测器和光束截面强度分布探测器.各元件之间的带箭头的连线表示光的传播路径和方向,即光源发出的光经过透镜会聚,然后被基片边缘作用后入射到反射镜上,最后反射光被各种探测器探测.需要说明的是,图3和图2相比缺少了一些元件,这主要是因为VLF中的反射镜具有反射功能,满足光路反射和转折要求,因此只要设置好后续探测器和反射镜之间的距离即可复现图2的系统.图3给出的建模方式简洁清楚,完全是一种拖拽的模块化方式,其中不显示任何光学理论的推导和程序编写.这种建模仿真的优点来源于VLF所基于的场追迹理论[11].这主要涉及光源的建模,各光学元件的建模和探测器的建模.其中光源是以光场的电磁学描述方式来表达;光学元件是以输入和输出面,以及两个面之间填充介质的方式来表达;探测器是以矢量场分析的方式来表达.从光源到光学元件,再到探测器之间的光路传播是以麦克斯韦方程组的矢量场传播规律来实现.所有这些都是在VLF 光路流程图中通过拖拽完成的.最后,用户根据需要进行参数设置即可.

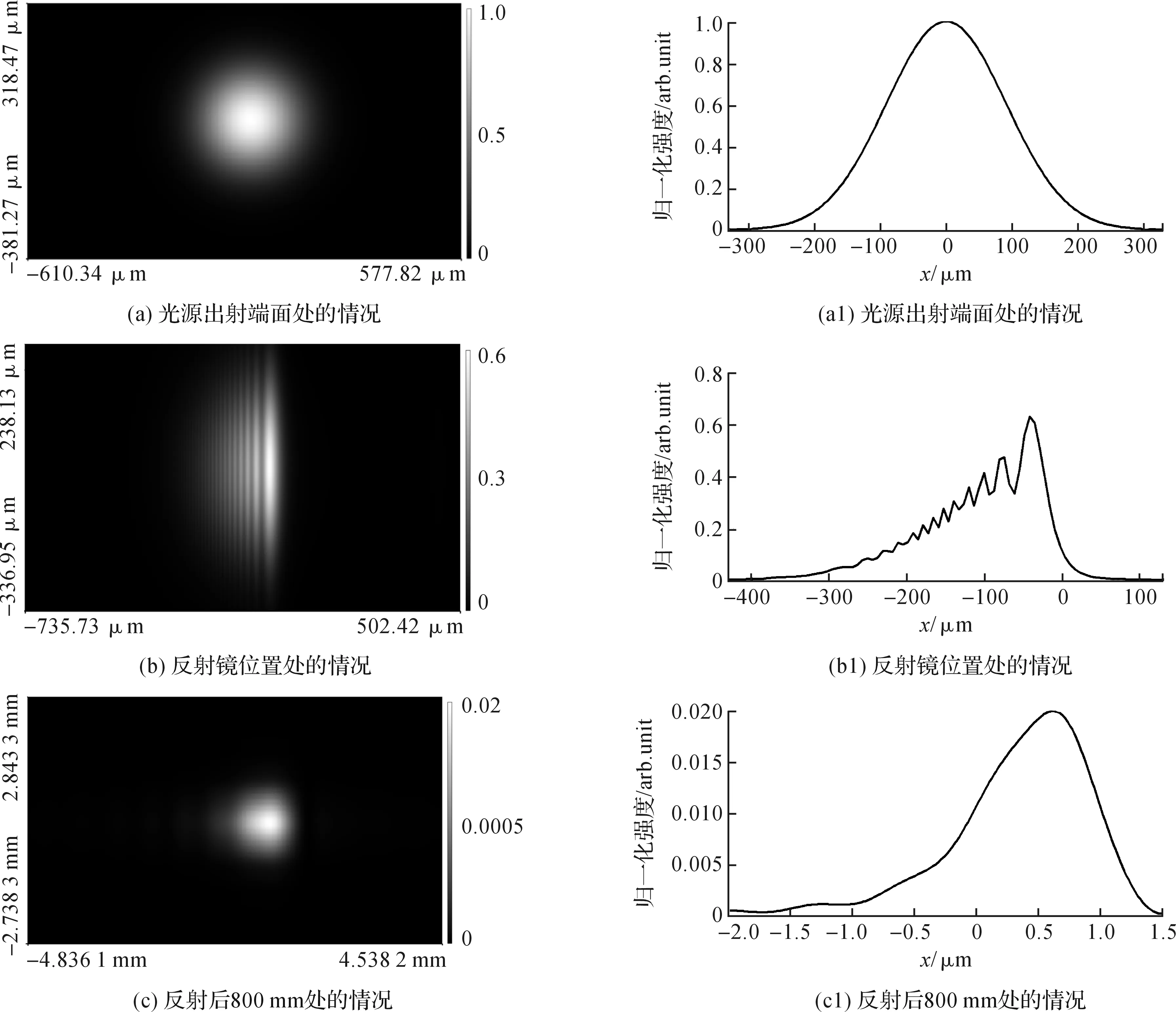

2.2 仿真

参照文献[9],仿真用的参数如下:光源的波长为425 nm,沿x方向偏振,束腰为182.5 μm;透镜焦距为350 mm;基片厚度为400 μm,长度为5 mm,离透镜350 mm;反射镜离基片5 mm,即反射镜离透镜400 mm;各类探测器离反射镜800 mm.图4给出了不同位置处光束截面上的二维光强分布和x方向上的强度轮廓线,其中激光被基片阻挡掉一半.(a)和(a1)为光源出射端面处的情况;(b)和(b1)为反射镜位置处的情况;(c)和(c1)为反射后800 mm处的情况.图中所有曲线都以光源处的中心强度峰值(I)为归一化条件.从中可以看出,入射系统的激光是一个高斯型光源.当光与基片相遇,因为基片比激光截面积大,则激光会发生直边衍射效应.当这个衍射光被反射镜反射后经过一个长距离的传播,在到达探测器位置时,激光斑点就会增大,且衍射现象明显减小.

图2 原子光刻基片定位光学系统Figure 2 Optical system of substrate positioning in atom lithography

图3 基片定位系统的VLF建模Figure 3 Model of substrate positioning within VLF

图4 不同位置上光束截面上的二维强度分布(a,b,c)和x方向上的轮廓线(a1,b1,c1)Figure 4 2D optical intensity distribution (a,b,c) and corresponding profile (a1,b1,c1) along x direction of the laser beam at different location

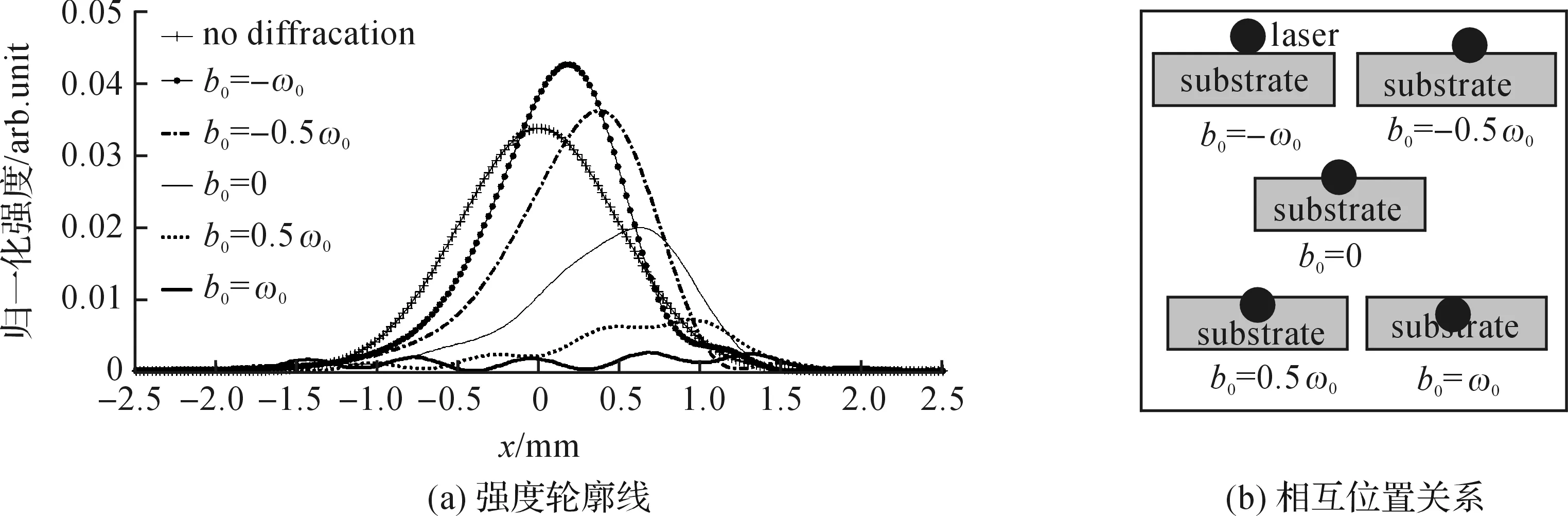

图5给出了800 mm位置处,不同参数b0条件下探测器给出x方向上的强度轮廓分布和不同b0对应的基片-激光场间的相对位置,其中b0以激光束腰ω0为单位,(a)为强度轮廓线,(b)为相互位置关系.图中曲线告诉我们,随着基片阻挡激光截面的增大,即参数b0向x方向的增大,强度分布的轮廓曲线会出现衍射现象,其最大值相对于无衍射时会出现先增大后减小的变化,且其最大值的位置会向着x正方向移动.

图5 800 mm位置处,不同参数b0条件下强度轮廓分布(a)和对应的基片-激光场间的相对位置(b)Figure 5 Optical intensity profile (a) and corresponding position relation between substrate-laser beam (b) under different b0 locating at 800 mm

图6 800 mm位置处激光强度随参数b0的变化Figure 6 Variation of laser intensity with b0 locating at 800 mm

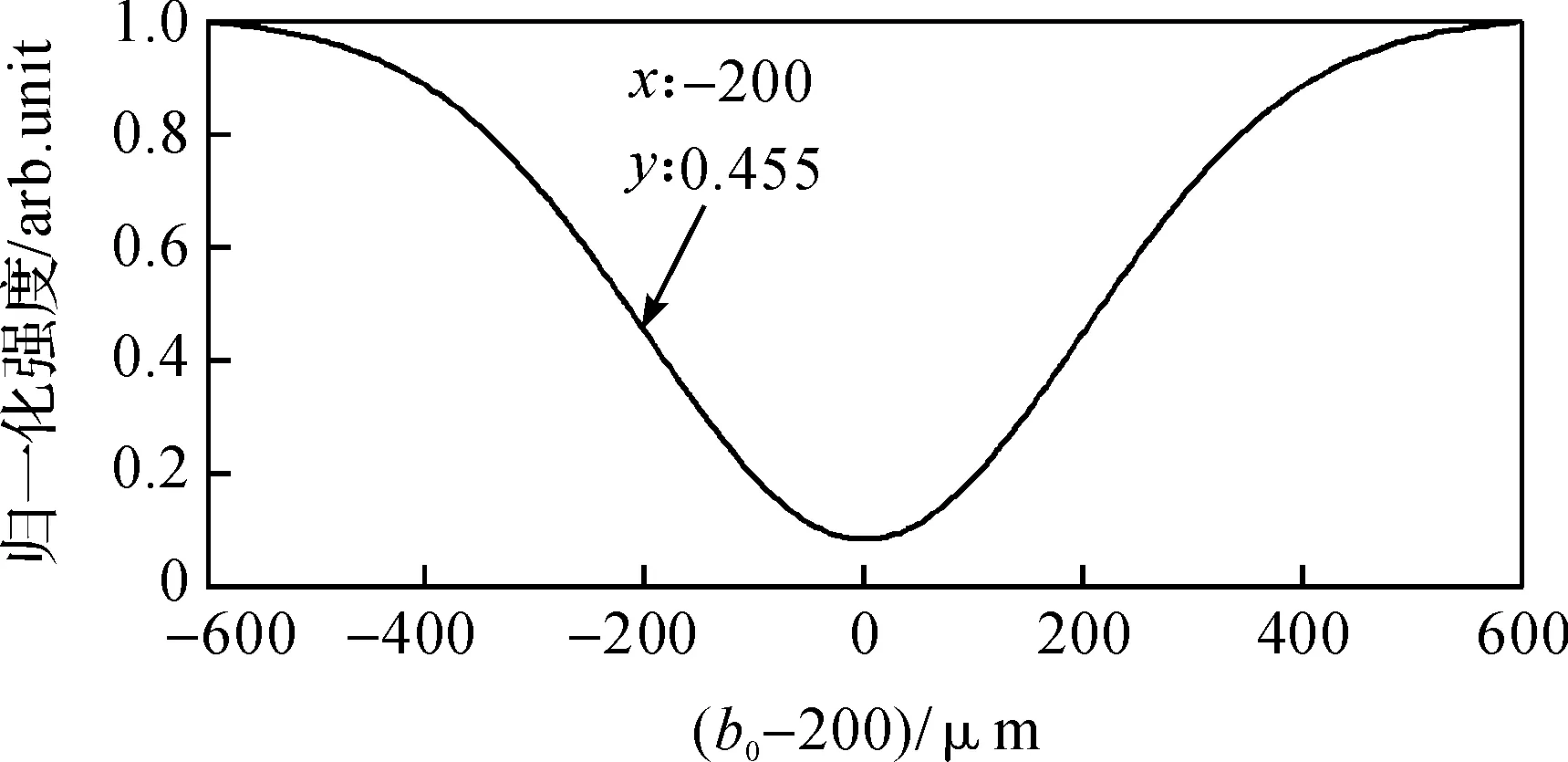

图6给出了800 mm位置处,参数b0不断变化时激光强度的变化曲线.图中曲线告诉我们,随着参数b0的不断变化,探测处的强度曲线会呈现一个倒置的高斯轮廓,其最小值出现在基片中心和会聚激光场轴线重合时,即参数b0=200 μm的位置上.当会聚激光场截面恰好被基片阻挡一半时,即参数b0=0,探测处的强度值降至初始的45.5%.此结果再次支撑了文献[9]的结果,即在原子光刻实验中,我们可以通过测量反射光强度变化,来精确判断会聚驻波场与基片之间的距离.

3 结 论

我们采用一种模块化拖拽式的光学建模平台VLF,对文献[9]中基片-会聚激光场间距控制的光学系统进行了仿真.结果再次支撑了文献[9]的结论,即基片-会聚激光场间距的变化时,反射光的强度值会给出一个倒置的高斯线型.通过这个线型中距离和强度值的对应关系,实验就可以准确地控制基片-会聚激光场间距,提高原子光刻沉积纳米光栅的质量.另外,仿真结果表明基片切割会聚会产生直边衍射的效应,不同的基片-会聚激光场间距导致不同的衍射图像.

[1] 李同保. 纳米计量与传递标准[J]. 上海计量测试, 2005, 185 (1): 8-13.

LI T B. Nanometrology and transfer standard[J].ShanghaiMeasurementandTesting, 2005, 185 (1): 8-13.

[2] DENG X, LI T B, LEI L H, et al. Fabrication and measurement of traceable pitch standard with a big area at trans-scale[J].ChinesePhysicsB, 2014, 23 (9) :143-147.

[3] LEI L H, LI Y, DENG X, et al. Laser-focused Cr atomic deposition pitch standard as a reference standard[J].SensorsandActuatorsA:Physical, 2015, 222(1): 184-193.

[4] 李同保, 翁浚婧, 雷李华, 等. 用改进的快速傅里叶变换法评估一维标准样板线节距数据[J]. 光学精密工程, 2015, 23(1): 230-236.

LI T B, WENG J J, LEI L H, et al. Evaluation of data for one-dimensional gratings by improved fast Fourier transform method[J].OpticsandPrecisionEngineering, 2015, 23(1): 230-236.

[5] MCCLELLAND J J, SCHOLTEN R E, PALM E C, et al. Laser-focused atomic deposition[J].Science, 1993, 262 (5135):877-880.

[6] MCCLELLAND J J, WALKIEWICZ M, CELOTTA R J, et al. Accuracy of nanoscale pitch ptandards fabricated by laser-focused atomic deposition[J].JournalofResearch-NationalInstituteofStandardsandTechnology, 2003, 108(2):99-113.

[7] 郑春兰,李同保,马艳,等. 激光驻波场中Cr原子运动轨迹与汇聚沉积的分析[J]. 物理学报, 2006, 55(9):4528-4534.

ZHENG C L, LI T B, MA Y, et al. Analysis of Cr atom trajectory and focusing deposition in the standing wave field[J].ActaPhysicsSinica, 2006, 55(9):4528-4534.

[8] 张宝武,张文涛,王道档,等. 基片位置对激光会聚铬原子沉积的影响 [J]. 光学学报, 2014, 34(8):53-59.

ZHANG B W, ZHANG W T, WANG D D, et al. Effects of substrate position on laser-focused Cr atom deposition[J].ActaPhysicsSinica, 2014, 34(8):53-59.

[9] 王建波,钱进,殷聪,等. 原子光刻中驻波场与基片距离的判定方法研究[J]. 物理学报, 2012 ,61(19) :190601.

WANG J B, QIAN J, YIN C, et al. Method of identifying the relative position between standing wave of laser light and substrate in atom lithography[J].ActaPhysicsSinica, 2012, 61(19) :190601.

[10] 王驰, 毕书博, 王利,等. 超小自聚焦光纤探头研究用场追迹数值模拟技术[J]. 物理学报, 2013, 62(2): 340-349.

WANG C, BI S B, WANG L, et al. Field-tracing based numerical simulation technique for the investigation of ultra-small self-focusing optical fiber probe[J].ActaPhysicsSinica, 2013, 62(2): 340-349.

[11] 张宝武,霍剑锋,张明月,等. 基于VirtualLab Fusion 的 TDOCT系统合成光源仿真[J].中国计量大学学报,2016,27(4): 452-457.

ZHANG B B, HUO J F, ZHANG M Y, et al. Simulations of synthetic optical source of TDOCT based on VirtualLab Fusion[J].JournalofChinaUniversityofMetrology, 2016,27(4): 452-457.