聚合物挤出过程熔体温度在线计量技术

李海蓉, 姜 明, 胡 翔, 何运部

(1.湖北省计量测试技术研究院, 湖北 武汉430223;2.武汉纺织大学 材料科学与工程学院, 湖北 武汉430200)

挤出加工是一种用于生产聚合物制品的连续加工方法,广泛用于截面一定且长度连续的管材、线材、板材、棒材、片材、膜材和异型材成型,还可用于吹塑薄膜、网材、电线电缆、打包带、粉末造粒、染色、树脂掺混等加工,其制品大规模应用于众多工业和生活领域,其产量约占聚合物制品总产量的一半以上[1].

挤出加工通过剪切、加热和加压等方式,将固态塑料转变成均匀一致的熔体,并借助螺杆或柱塞的挤压作用,使塑化均匀的聚合物熔体强行通过口模而成为具有恒定截面的连续制品. 在通过口模前熔体的塑化质量对于挤出产品质量而言具有至关重要的影响,即聚合物熔体在组成、温度、压力和黏度上必须保持均一. 然而,达到熔体质量的高度均一性是非常困难的,如何最大限度地实现熔体质量均一则是目前挤出加工领域的主要研究课题.

理论上来说,对熔体温度等参数进行实时调控是确保挤出产品质量的有效手段,也是未来工业4.0时代的聚合物智能加工的核心内容之一[2],对熔体质量参数进行实时调控不但可以为获得高质量挤出产品提供保障,还能够降低过程能耗,提高设备稳定性和使用寿命,防止生成有害副产物,提高生产效率. 而对熔体质量进行实时调控的操作基础就是对熔体温度等参数实施精确的在线计量,尤其是对熔体温度波动以及熔体温度分布的有效监控,可以帮助我们理解加工条件、熔体热稳定性、产品质量和生产过程能耗之间的内在联系,从而缩短工艺摸索和调整时间,在提高生产效率的同时降低产品能耗,这对于挤出行业乃至整个聚合物加工行业的健康和可持续发展都具有重要意义.

1 熔体温度计量方法现存问题

国内外挤出加工行业普遍采用热电偶测量挤出机熔体温度. 热电偶是由两种不同的导体或半导体材料焊接或铰接而成. 焊接的一端与被测介质充分接触,称为热电偶的工作端或热端,另一端与导线连接,称为自由端或冷端.热电偶的工作原理是基于塞贝克效应,即如果冷热两端的温度不同,在该热电偶回路中就会产生电势差,由此来确定温度. 其结构简单,测量温度范围宽,通过多个热电偶组合可以在较宽范围内给出几乎线性的输出. 热电偶系统很容易与检测仪表相匹配,动态误差较小,容易实现快速测量[3-4].采用热电偶可以达到较好的测量精度,便于装配且稳定可靠,但由于热电偶的分度表是在冷端温度为零度条件下表示热电势与温度之间的关系,因此在热电偶测温时,冷端必须保持在零度.但在工业上使用时,使冷端保持在零度是比较困难的,所以容易出现计量误差.不过热电偶在测量中的动力特性较好,具有质量小、反应快的特点,而且坚固耐用、价格便宜,所以得到了广泛应用.

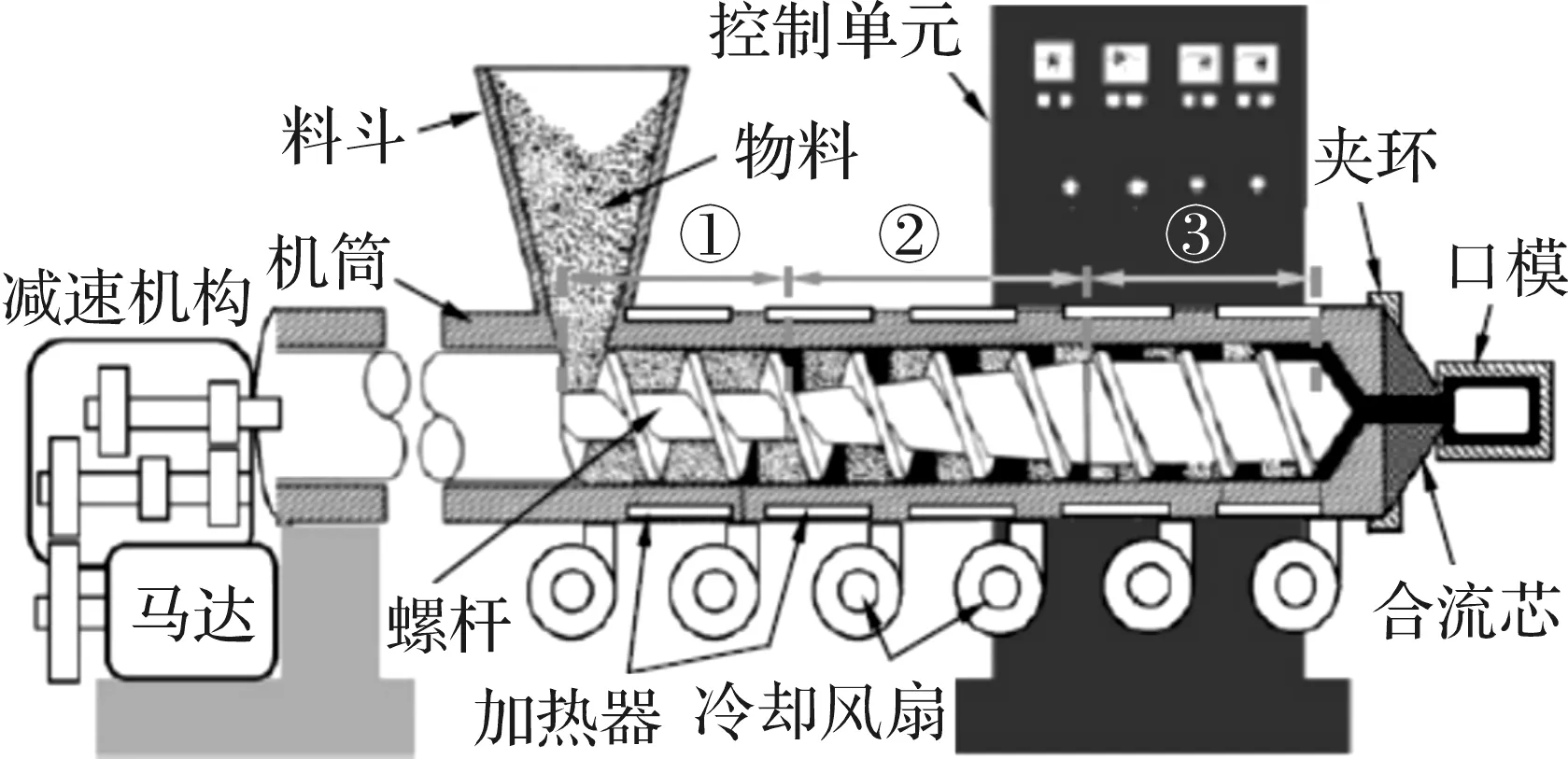

挤出加工过程中,物料的熔融和均化发生在料筒内部,通过螺杆的旋转实现物料的加热、相变、混合和输送. 挤出机的基本结构如图1所示. 根据挤出机螺杆几何结构和物料塑化过程,一般将螺杆分成三个功能区段,即喂料段、压缩段、计量段(均化段),亦称为固体输送区、物料塑化区、熔体输送区.

螺杆分区: ①喂料段;②压缩段;③计量段图1 单螺杆挤出机的主要结构Figure 1 Basic structure of a single screw extruder

聚合物通过螺杆旋转产生的剪切作用和料筒外部电加热获得热量实现熔融,熔融单位质量聚合物平均需要0.3 kW·kg-1·h-1的能量[5],其中大部分能量是由剪切作用引起的聚合物粘性耗散所产生的. 螺杆旋转做功产生的能量可分为三部分,一部分用于将聚合物物料从室温升至挤出温度,一部分用于聚合物相变,一部分用于物料输送. 挤出机自配的外加热/冷却温度控制系统主要功能是对料筒和螺杆进行热补偿和冷却,通过电器仪表元件实施温度设定与显示. 理论上,当显示温度达不到设定温度值时,加热圈就会持续工作;当显示温度超过设定温度值时,加热圈即刻停止加热,并由螺杆水冷装置与料筒水/风冷装置进行强制冷却,以维持设定温度. 而实际情况则不同,传统挤出机产品大多采用在料筒上打孔安装温度传感器,通过温控表进行温度的测量和控制,但这只是对料筒内壁进行温度测量及控制,不能精确地反映螺槽与料筒内壁之间的熔体温度变化趋势,且温控表的控温精度低,不能满足高质量生产要求[6]. 例如在物料完成均化后,由于挤出机热电偶是嵌入在机头壁上的,实测温度与熔体温度之间存在温度梯度,熔体沿径向也存在温度分布梯度,同时温度计量和控制系统响应速度慢,实际生产过程中,挤出机料筒的热惯量比较大,导致设定温度与实际温度存在较大差距和温度波动,这对于保障熔体质量和降低生产能耗都是十分不利的.

在挤出过程中,减少熔体温度波动是获得高质量熔体的前提条件[7]. 料筒内的熔体温度波动主要包括两个方向,一是沿挤出物料输送方向,一是沿料筒横截面径向. 影响挤出方向温度波动的因素主要是挤出机喂料温度以及料筒的加热和冷却等.挤出方向温度波动的计量相对简单,可采用标准的表面式或探头式温度传感器来测量;径向温度波动的测定,尤其是在线计量,则较为困难. 而径向温度波动对于熔体质量的影响则最为关键,如果径向温度波动大,机头中的熔流将产生不规则波动. 挤出机机头最大的温度波动发生在机头内壁与中心线之间的中点. 温度波动随挤出量的增加而增大,并且机头压力波动也相应增大. 所以,对于径向熔体温度波动的在线计量是提高挤出产品质量和降低过程能耗的关键.

以往对挤出加工过程温度的控制精度要求不高,熔体温度的计量误差比较大,但随着塑料工业的发展,新材料不断涌现,加之对塑料成型工艺及混炼效果等提出更高的要求,对温度计量和控制的精确性、稳定性及可操作性要求也越来越高.而要获得精确的熔体温度,就需要精度更高、响应更迅速、可实时计量温度波动信息的温度传感器和计量技术.

2 熔体温度在线计量技术

在线计量是指特定工业企业生产过程中的计量控制.挤出过程在线温度计量的主要目的是为挤出过程温度控制提供精确实时的熔体温度分布和温度波动信息反馈. 推动和利用挤出过程在线温度计量的技术进步,已成为挤出加工企业生存发展和谋求技术进步的客观需要.

对于绝大多数挤出机而言,实现熔体温度分布的在线检测是十分困难的.除了螺杆挤出机温度分布具有较高的非线性特点外,主要原因在于大多数挤出机所配备的测温仪器为传统的安装在口模壁上的嵌入式热电偶[8-11].嵌入式热电偶平直安装在机筒内壁,热端和熔体相接触,但这种测量方法受机筒内壁温度影响很大,它测得的温度实际上更接近于口模壁温度而非熔体温度,更无法监测熔体的温度分布以及细微的温度波动,因此传统的计量技术无法满足精确计量和在线计量要求.针对传统挤出机温度计量方法的弊端,最近已经有多种新技术涌现,可在一定程度上解决上述问题,并有望在挤出加工实际生产应用上取得突破.

用于在线温度计量的设备主要由温度传感器、模温控制系统、数据采集系统三部分组成. 挤出机料筒外部设置有加热套和风冷、水冷设备,利用模温控制系统控制测试温度的变化. 利用LabVIEW软件连接实验数据和电脑,利用DAQ(数据采集)卡和接线盒获取热电偶温度信号[5]. 目前挤出过程在线计量的核心设备是温度传感器,设计和开发能够满足在线计量的温度传感器则是该领域研究的主要方向之一. 可用于挤出过程在线温度计量的热传感器可以分为接触式和非接触式两大类.

2.1 接触式传感器

当利用热电偶测定熔体温度时,为了获得更准确的熔体温度数据,需要将热电偶探头伸入熔体中,而这会造成熔体的扰动,易产生熔接痕;测量精度受到剪切热的影响;且探头容易损坏. 因此,热电偶的设计和安装应尽量减小这种影响.目前用于挤出过程在线温度计量研究的接触式传感器,除了传统的嵌入式热电偶外,主要包括探出式、贯穿式和网格式三种[8-15].

探出式热电偶:采用探出式热电偶可更精确测定熔体温度,但它可能造成熔流扰动,从而可能在制品表面产生熔接痕.

贯穿式热电偶:可能受到热导率误差(沿传感器长度方向)和螺杆头部周围剪切热的影响. 同时,贯穿式热电偶需要固定在支撑结构上,因此也可能在制品表面产生熔接痕,同时存在响应速度慢的问题.

上述两种热电偶虽然解决了传统热电偶无法直接计量熔体温度的问题,但同时也带来了熔流扰动问题,以及存在无法计量熔体温度分布的问题,为了解决上述问题,新型温度传感器热电偶网应运而生[9-10,15-16].

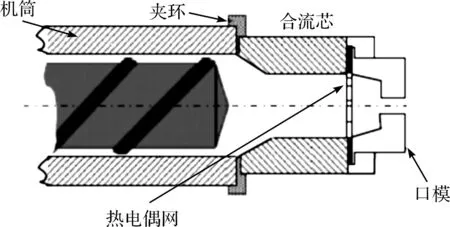

热电偶网:热电偶网是由非包覆、直径很小的热电偶丝组成的网格,这种设计可降低对熔流的影响,热电偶网的网格中每个焊接节点处的电动势与其所处的局部熔体温度相对应,热电偶网的安装位置如图2[7,15]. 相对于其他热电偶,热电偶网响应时间短(~0.1 s). 因此,热电偶网不仅能够准确测定熔体的实际温度而且可以测量多点温度,即可用于测定挤出机熔体温度分布.

图2 热电偶网安装位置图示Figure 2 Thermocouple mesh placed between the extruder die and the adapter

虚线:实际正极线的镜像.Tmx:距离中心点x毫米处的熔体温度.Tmwall:模壁温度.图3 热电偶网节点分布 Figure 3 Arrangement of a thermocouple mesh

Kelly等[9-10,15]利用热电偶网测试了单螺杆挤出机中螺杆几何结构对聚合物温度分布的影响,结果显示在测试时间足够长条件下沿热电偶网格中心线区域的熔体温度分布是对称的,因此,将5个热电偶节点(1条负极线和5条正极线的交点)在熔流横截面上沿径向不对称排列(如图3)[7-15],再结合镜像节点温度,可在不增加热电偶线的前提下倍增数据量,从而提高数据准确性.热电偶网的出现为精确在线计量挤出过程熔体温度波动和温度分布提供了极大便利.

热电偶网解决了熔流扰动问题,且可以对熔体径向温度分布和温度波动进行计量,对于挤出过程熔体温度在线计量研究而言具有十分重要的意义. 不过其问题是由于机头附近压力较大,而热电偶网格的强度差,极易损坏,因此很难在工业领域推广此方法.

2.2 非接触式传感器

为了避免接触式传感器存在的问题,对于熔体温度传感器的开发也逐渐从接触式拓宽到非接触式. 非接触式传感器主要包括红外/拉曼光谱温度传感器、超声温度传感器、荧光光谱温度传感器等.

红外温度传感器:聚合物熔体发出的红外能量与温度具有函数关系,利用这一关系,可检测聚合物熔体的温度[17-18]. 红外测温传感器是一种非接触、快速响应的测温设备,由于其非侵入式测量模式,不会影响到熔体的流变行为;其对于温度波动的测定精度明显优于热电偶;其响应时间一般只有10 ms,甚至更低[19-20];红外传感器可嵌入式安装在挤出机机头壁,不过其测温距离有限,仅限于口模壁附近熔体;此外,其测试结果依赖于熔体的发射率,受材料影响较大.红外测温仪已经在挤出和注塑研究中取得了很好的效果. Maczka[21]观测到红外线测温响应速度比热电偶快1000倍,响应时间仅为5 ms. Bendada[22]设计了一种新型的两波长红外测温装置,该装置在聚酯微纤挤出过程中能精确测量熔体温度.不过,红外测温本身也存在很多问题,如与常用热电偶相比成本更高;探头尺寸过大,需要一定的安装空间;通过红外测温测定的数值是平均温度且具有非线性特点;采用红外测温前必须确定材料的发射率范围,而且红外测温仪的精度与聚合物熔体透明度有关,即熔体内部发出的红外能量会因其吸收或散射而衰减,这样对其进行温度标定的工作量就非常大、难度也很高. 这些问题都限制了红外温度计量技术的推广应用. 该方法虽可在生产环境中使用,不过由于光纤和电子器件易受损,且价格昂贵,所以工业应用仍十分有限.

超声温度传感器:超声波温度传感器是一种非接触温度计量设备,测试距离范围宽,响应时间短(~1 ms)[23-24]. 超声测温是以熔体温度与声速的关系为基础. 许多固体和液体的声速一般随温度的升高而降低. 大多数液体的声速变化率基本上不随温度而改变,固体则是高温时声速变化率最大. 一般超声测温主要可分两类:一类是使超声波直接通过被测介质,即以介质本身作为敏感元件;另一类则选用一种敏感元件使其与被测介质进行热平衡后,再使超声波通过该敏感元件而测温. 研究显示[25-27],超声波参数(速度和衰减)随着聚合物熔体受到的剪切的变化而变化.随着加工条件的改变,超声波参数也会发生变化,而且超声波与聚合物熔体以及加工条件之间具有一一对应关系,所以对于同一种材料,超声波信号可以用于指示材料加工条件的改变.对于相同的加工条件,不同材料的情况,超声波速度也不同. 超声波的上述特点实际上增加了熔体温度在线计量的复杂程度,在使用超声技术对熔体温度进行在线计量时,需要充分考虑到加工条件和聚合物结构的影响,这无疑对其在挤出工业的应用造成了限制.

荧光温度传感器:其基本原理是在所加工的聚合物中掺混一定量的温敏荧光染料,通过计量不同温度下的荧光光谱对熔体的温度分布进行监测. 该技术的优点是非接触,可直接在线计量熔体温度,响应时间短(~0.5 ms),且探头尺寸小[28-30]. 因此荧光温度传感器可用于挤出熔体温度分布和温度波动的在线计量研究,但因其测试和分析的复杂性,以及适用材料的局限,导致其很难在挤出加工工业领域推广应用.

3 结 论

精确在线计量熔体温度波动和温度分布,有助于更好地理解熔体热稳定性与工艺参数之间的关系,有助于理解加工条件、产品质量、生产能耗之间关系,而这些是缩短工艺探索时间,保持更好的工艺控制的基础,更是大幅提高生产效率和降低产品能耗的前提. 目前,我国对工业企业在线计量并未制定统一规范,包括温度等加工参数的在线计量尚未引起挤出加工企业的广泛重视.用于挤出加工过程控制的计量装置大多数计量精度和稳定性有限,尤其是在线计量技术尚未在挤出加工工业领域发挥重要作用,其中主要原因可能包括由于校准和分析方法复杂,元件易损,安装要求高,或者影响熔流和生产效率,导致现存的在线计量技术并不适用于在挤出生产过程实施在线检测. 目前,关于聚合物挤出加工中温度波动和温度分布的研究虽然取得了很大进展,但距离在线温度计量技术的广泛应用还有很多问题需要解决. 随着聚合物熔体温度在线计量及其相关学科研究的深入,以及更多新技术、新材料的开发,有望实现熔体温度在线计量在工业领域的应用突破. 如在高强度纤维表面沉积热电偶材料或通过加捻将高强度纤维与热电偶丝复合将有望大幅延长热电偶网的使用寿命,从而解决热电偶网应用的主要瓶颈问题;如通过大量基础实验以及数学建模,建立超声波参数、聚合物加工条件、聚合物结构和熔体温度的之间对应关系的数据库,有望大幅降低利用超声传感器对熔体温度开展在线分析计量的复杂程度,提高计量的准确性,以利于该技术向工业领域推广. 总之,通过在线温度计量,有望实现更精确的控制和更高效的生产,从而推动聚合物挤出加工行业的健康、可持续发展.

(致谢:感谢湖北省计量测试技术研究院力学和热工计量技术研究所包福和曾凡超工程师为本研究提供的帮助和建议.)

[1] 刘廷华. 聚合物成型机械 [M]. 北京: 中国轻工业出版社, 2005: 44.

[2] SCHLAEPFER R C, KOCH M. Industry 4.0 challenges and solutions for the digital transformation and use of exponential technologies [R]. Deloitte US: Finance ATCC, 2015.

[3] 朱伟, 唐跃. 聚合物挤出加工中温度分布的计算、测量与控制 [J]. 塑料, 2005, 34(4): 29-32.

ZHU W, TANG Y. Calculation, measurement and control on the temperature distribution in the polymer extrusion [J].JournalofPlastics, 2005, 34(4):29-33.

[4] 杨艳娟, 蔡军. 塑料挤出成型过程中熔体温度测量和控制 [J]. 塑料工业, 2008, 36(5): 5-8.

YANG Y J, CAI J. Measurement and control of melt temperature in plastics extrusion[J].ChinaPlasticsIndustry, 2008, 36(5): 5-8.

[5] KENT R. Energy management in plastics processing - framework for measurement, assessment and prediction[J].Plastics,RubberandComposites, 2008, 37: 96-104.

[6] RASID R, WOOD A K. Effect of process variables on melt temperature profiles in extrusion process using single screw plastics extruder [J].Plastics,RubberandComposites, 2003, 32: 193-198.

[7] ABEYKOON C, LI K, MCAFEE M, et al. A new model based approach for the prediction and optimisation of thermal homogeneity in single screw extrusion [J].ControlEngineeringPractice, 2011, 19: 862-874.

[8] SCHOPPNER V, ENNS K, ANGER K, et al. Dynamic temperature measurement in polymer processing[J].SPE-ANTECTechnicalPapers, 2008(1): 228-232.

[9] KELLY A L, BROWN E C, HOWELL K, et al. Melt temperature field measurements in extrusion using thermocouple meshes[J].Plastics,RubberandComposites, 2008, 37: 151-157.

[10] BROWN E C, KELLY A L, COATES P D. Melt temperature field measurement in single screw extrusion using thermocouple meshes[J].ReviewofScientificInstruments, 2004, 75: 4742-4748.

[11] SHEN X, MALLOY R, PACINI J. An experimental evaluation of melt temperature sensors for thermoplastic extrusion[J].SPE-ANTECTechnicalPapers, 1992(1): 918-926.

[12] SABOTA K D, LAWSON D R, HUIZINGA J S. Advanced temperature measurements in polymer extrusion [J].SPE-ANTECTechnicalPapers, 1995(1): 2832-2842.

[13] SCHLAFFER W, JANESCHITZ-KRIEGL H. Measurements of radial temperature profiles in a single-screw extruder [J].Plastics&Polymers, 1971, 39: 193-199.

[14] BRUKER I, MIAW C, HASSON A, et al. Numerical analysis of the temperature profile in the melt conveying section of a single screw extruder: Comparison with experimental data [J].PolymerEngineering&Science, 1987, 27: 504-509.

[15] ABEYKOON C, MARTIN P J, KELLY A L, et al. A review and evaluation of melt temperature sensors for polymer extrusion [J].SensorsandActuatorsA:Physical, 2012, 182: 16-27.

[16] WOOD A K. Melt temperature field measurement in single screw extrusion using thermocouple meshes: UK, 2,291,197 [P] .(1996-03-20)[2017-06-09].

[17] ROHE T, BECKER W, KÖLLE S, et al. Near infrared (NIR) spectroscopy for in-line monitoring of polymer extrusion processes [J].Talanta, 1999, 50: 283-290.

[18] GAUSSORGUES G.InfraredThermography[M]. British: Chapman and Hall, 1994: 110-113.

[19] OBENDRAUF W, LAGECKER G R, FRIESENBICHLER W. Temperature measuring in plastics processing with infrared radiation thermometers [J].InternationalPolymerProcessing, 1998, 13: 71-77.

[20] MAIER C. Infrared temperature measurement of polymers [J].PolymerEngineering&Science, 1996, 36: 1502-1512.

[21] MACZKA W J. Infrared use heats up in temperature control [J].InstrumentationTechnology, 1988, 35: 44-46.

[22] BENDADA A, LAMONTAGNE M. A new infrared pyrometer for polymer temperature measurement during extrusion moulding [J].InfraredPhysics&Technology, 2004, 46: 11-13.

[23] 施超, 胡斌, 梁晓瑜. 固体结构内部温度的超声测量 [J]. 中国计量大学学报, 2016, 27(4): 355-365.

SHI C, HU B, LIANG X Y. Ultrasound measurement of the internal temperature of solid structures[J].JournalofChinaUniversityofMetrology, 2016, 27(4): 355-365.

[24] BROWN E C, OLLEY P, COATES P D. In line melt temperature measurement during real time ultrasound monitoring of single screw extrusion [J].Plastics,RubberandComposites, 2000, 29: 3-13.

[25] FRANÇLA D R, JEN C K, NGUYEN K T, et al. Ultrasonic in-line monitoring of polymer extrusion[J].PolymerEngineering&Science, 2000, 40: 82-94.

[26] CHEN T F, NGUYEN K T, WEN S L, et al. Temperature measurement of polymer extrusion by ultrasonic techniques [J].MeasurementScienceandTechnology, 1999, 10: 139-145.

[27] 赵丽娟, 许琪, 姚燕青, 等. 超声波在线检测高分子材料在流变仪中的挤出行为(Ⅰ) [J]. 高分子材料科学与工程, 2013, 29(8): 146-149.

ZHAO L J, XU Q, YAO Y Q, et al. Real-time diagnosis of polymer fxtruding behaviour during rheometer processing (Ⅰ)[J].PolymerMaterialsScience&Engineering, 2013, 29(8): 146-149.

[28] BUR A J, ROTH S C, SPALDING M A, et al. Temperature gradients in the channels of a single screw extruder[J].PolymerEngineering&Science, 2004, 44: 2148-2157.

[29] BUR A J, VANGEL M G, ROTH S C. Fluorescence based temperature measurements and applications to real-time polymer processing[J].PolymerEngineering&Science, 2001, 41: 1380-1389.

[30] BARNES S E, SIBLEY M G, EDWARDS H G M, et al. Process monitoring of polymer melts using in-line spectroscopy[J].TransactionsoftheInstituteofMeasurementandControl, 2007, 29: 453-465.